プラスチック射出成形 は広く使われている製造工程である。今日の世界では、この方法は大規模なプラスチック部品の生産に不可欠なものとなっている。その人気の理由は、高速、正確、高効率な操作にある。

プラスチック射出成形では通常、数え切れないほどのプラスチック製品を作ることができる。これらのプラスチック部品のほとんどは、スマートフォンの鋳造から歯ブラシのハンドルに至るまで、日用品です。

プラスチック射出成形 を使えば、何千、何百万もの同じ部品を作ることができます。もちろん、これらのプラスチック部品は0.01mmまでの厳しい公差があります。このレベルの精度は、正確な設計と、製品を効果的にし、見栄えも良くする製品を生み出します。射出成形製品は、自動車、消費財、エレクトロニクス産業で広く使用されています。

プラスチック射出成形 にはいくつかの重要な段階がある。ここでの各段階は非常に重要である。この記事では、これらの段階を掘り下げて、製品が未加工のプラスチックからすぐに使える部品になるまでをご覧いただきます。さらに、工場で提供されるプラスチック射出成形サービスについて学びます。この記事は包括的なガイドになりますので、始めましょう。

プラスチック射出成形とは?

射出成形 は一般的な製造方法である。この用語は、"射出 "と "成形 "に分けられる。その名の通り、材料を金型に注入する工程である。プラスチック射出成形は、プラスチックの使用を指す。

この方法では、溶融した材料を射出することにより、様々なデザインの部品を成形することができる。 プラスチック射出成形金型.プラスチック部品を素早く正確に作るために広く使われています。金型の準備が整えば、数百から数百万のプラスチック部品を作ることができます。このプロセスは非常に効率的で、安定した品質を提供します。その結果、人々は複雑な形状や精密な細部を作成するためにこの方法を好む。

この手順は、プラスチックのおもちゃの部品や容器に限定されるものではない。プラスチック射出成形は、数多くの産業にとって非常に重要である。例えば自動車産業。現在道路を走っているほとんどすべての自動車は、ダッシュボードなどの射出成形部品を備えている。

ノートパソコンやスマートフォンなどの電子機器は、この工程に大きく依存している。内部部品、筐体、接合部のほとんどは射出成形されている。

医療業界では精度が不可欠であり、射出成形はまさにそれを実現します。射出成形は、手術器具、注射器、その他の医療品に精密な公差をもたらします。

次に、消費財産業がある。射出成形は、主に私たちの日用品を作ります。代表的なものは、台所用品、プラスチックの瓶、ボトル、家具、食品容器などです。

他の方法と比較したプラスチック射出成形の利点

プラスチック成形法にはさまざまな種類がある。代表的なものには、押出成形、圧縮成形、ブロー成形、回転成形などがある。さて、押出成形、圧縮成形、ブロー成形、回転成形から得られるメリットは何でしょうか? プラスチック射出成形 メソッド?

精密さと複雑さ

プラスチック射出成形の優れた点は、精密さと複雑さです。押出成形や圧縮成形は、一般的にもっと単純な形状を扱う。したがって、これらの方法は複雑な形状には適していません。

プラスチック射出成形その一方で、金型構造に関連した、より複雑な形状を扱うことができる。この方法では、薄い壁、厳しい公差、小さくて細かいディテールを扱うこともできます。他の方法と比較して、最高品質のプラスチック製品を得ることができます。

高速生産

特に製造業では、時間は貴重だ。 プラスチック射出成形 はスピードのために作られている。射出成形金型は、一度セットアップすれば、従来の成形やブロー成形よりもはるかに速く、迅速に部品を生産することができます。このスピードにより、プラスチック射出成形プロセスは大量生産に適した選択肢となっている。射出成形は、最速の方法のひとつなのだ。

プラスチック射出成形は、1時間で何千ものプラスチック部品を作ることができることに驚くだろう。この方法は、時間とお金を同時に節約することができる。

最小限の廃棄物

プラスチック射出成形 は材料の使用効率が高い。金型を正しく作り、プラスチックを正確に注入できれば、材料が流れ続けて端材になることが多いプラスチック押出成形で、余分な材料を最小限に抑えることができる。

プラスチック射出成形では、余分なプラスチックをさらに使用することができ、射出成形のコストを削減し、環境に優しい環境に貢献することができる。

一貫した品質

プラスチック射出成形はまた、均一な製品を保証します。ひとつ プラスチック射出成形金型 は、同じ形状と特性を持つ何百万ものプラスチック製品を生産することができます。圧縮成形やブロー成形で正確な均一性を実現するのは難しいが、射出成形なら正確にできる。コストを削減し、高品質な製品の需要に応えることができる。

多彩な素材選択

プラスチックには多くの種類があり、多くの用途で広く使われている。これらはすべて同じではなく、それぞれの種類に固有の用途があります。射出成形は、さまざまな材料に簡単に対応できます。この柔軟性により、特定のニーズを満たすことができます。つまり、強度、耐久性、柔軟性の特性を正確に満たすことができるのです。

優れた仕上げ

射出成形は、滑らかな表面ときれいな仕上げの部品を作ります。この方法は、後加工の必要性をなくすか、減らすことができる。一方、回転成形はかなり厄介で、余分な仕上げが必要です。

射出成形機とは?

プラスチック射出成形機はシンプルな装置である。プラスチック射出成形機にはいくつかの重要な部品があり、それらが一体となってプラスチック部品を生産する。一般的に、プラスチック射出成形機には3つの中心的なユニットがある。各要素は、プラスチック射出成形プロセスで重要な役割を果たしています。

クランプユニット

クランプユニットは、射出工程で金型をしっかりと固定します。金型が滑らないようにグリップの役割を果たし、最終的な製品デザインに応じて金型を変更することができます。

機械が始まると、クランプユニットが金型の半分を閉じる。射出中にプラスチックが漏れるのを防ぐため、油圧を中心とした高圧を使用する。

部品が冷えた後、クランプユニットが金型を開いて完成品を取り出す。このユニットがなければ、工程はめちゃくちゃになってしまう。

射出ユニット

一方、射出装置は機械の心臓部である。プラスチック顆粒を溶かし、金型に注入する。射出装置には、加熱されたバレルにプラスチックを投入するホッパーがある。材料はバレル内で液状になるまで溶かされる。その後、スクリューまたはプランジャーが溶融プラスチックを金型に押し込む。

コントロールユニット

このプロセス全体は適切に管理されなければならない。そうでないと、最終製品が厄介なことになるかもしれない。例えば、この工程では温度管理が重要です。最終製品に欠陥が出ないよう、適切な温度に設定しなければならない。一方、射出時間、射出時間、押し出す力も適切にコントロールする必要がある。

射出成形とは?

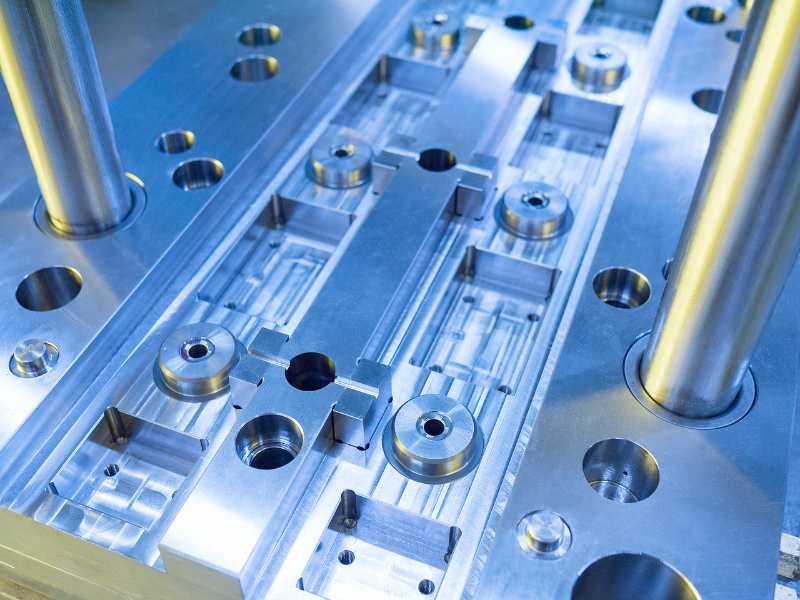

前節で述べたように、クランプユニットは通常、射出成形用金型を保持する。射出成形用金型はクランプユニットの一部であり、溶融プラスチックを特定の形状に成形します。

射出成形金型は一般的に工具鋼で作られている。射出成形用金型には様々な工具鋼を使用することができる。P-20 28-30 RC、S-7プリハードン工具鋼56 RC、H-13、420は注目に値する。これらの工具鋼は丈夫で耐久性があり、材料は何百万ものプラスチック製品に耐えられる強度が必要です。

射出成形用金型は、キャビティとコアという2つの重要な部分から構成されている。キャビティとは、プラスチックが占める空洞のことである。これが部品の外形を決定する。一方、コアは内部の詳細を決定します。この2つが合わさることで、完全な部品が出来上がります。

プラスチック射出成形部品を作る上で、高品質の金型の重要性を実感していただけると思います。射出成形用金型の品質は、最終部品の品質も左右する。したがって、まず射出成形金型の品質を確保する必要があります。

よく設計された金型は不良を減らし、生産時間とコストを削減する。設計が悪いと、ゆがみが生じたり、品質が安定しなかったりします。ですから、初めての射出成形用金型を設計する際には、専門家の助けを借りるのが賢明です。

射出成形の仕組み

あなたはすでに射出成形について包括的な勉強をしました。また、射出成形機の様々な部品についてもよくご存知でしょう。このセクションでは、射出成形の仕組みについて学びます。

クランプ

射出成形プロセスの最初のステップは型締めである。ここで、金型の2つの半分が一緒にされる。ここが重要な段階です。金型がしっかりとクランプされていないと、溶けたプラスチックが逃げてしまい、最終的な部品に欠陥が生じる可能性があります。

クランプユニットは大きな力で金型半体を保持する。その力は、射出される材料の圧力に耐えられるだけの強さが必要です。弱すぎると、射出中に金型が開いてしまい、混乱の原因になります。力が強すぎると、金型が破損してしまいます。

では、適切なクランプ力はどのように決めればよいのでしょうか。部品のサイズや使用されているプラスチックなどを考慮してください。例えば、大きな部品にはより大きな力が必要です。目標は、やりすぎずにしっかりフィットさせることです。金型がしっかりと閉じたら、次のステップに進みます。

注射

プラスチック材料はこの段階で射出成形機に投入される。原料のプラスチックは通常ペレット状で、厚くベトベトに溶けるまで加熱される。

金型にシロップを流し込むことだ。溶けたプラスチックは高圧で金型の空洞に注がれ、隅々まで充填される。圧力が低すぎると、型は満たされない。不適切な圧力は、弱い部分や不完全な部分をもたらす可能性があることに注意することが重要です。

射出時のスピードも重要だ。材料を注入するスピードが速ければ速いほど、金型に充填するまでの冷却時間が短くなる。しかし問題がある。早く射出すると乱流が生じ、これがいくつかの欠陥の主な原因となる。したがって、スピードと圧力のバランスを注意深くとる必要がある。

住居

プラスチック射出成形法では、滞留段階も重要である。ご存知のように、金型に充填する間、適切な圧力を維持しなければなりません。プラスチックが射出されるとき、金型に均等に充填されるとは限りません。エアポケットや隙間ができることもある。この問題を避けるためには、圧力を一定に保つ必要がある。そうすることで、内部に空気がこもらないようにすることができる。ここで、住居の段階が登場する。

滞留時間は材料や部品の設計によって異なる。滞留時間が短すぎると部品が不完全になり、長すぎると時間とエネルギーを浪費することになる。

冷却

住居の段階が完了したら、冷却の時間だ。ここで本当の変化が起こる。溶けたプラスチックは冷えるにつれて固まり始める。部品の形状を整えるためには、冷却段階を適切に維持しなければならない。

この段階は通常、住居の段階よりも時間がかかる。この場合、一般的にカビの温度が主役となる。空冷や水冷システムを使うことができます。金型が冷たすぎると反りが生じることがあるので注意が必要だ!

製品の型開きと除去

冷却後、最終パーツをリリースする。通常、エジェクターピンがこれを行います。クランプユニットは圧力を解放し、一般的に2つの半分が分離できるようにします。この作業を誤ると、金型や完成品に損傷を与える可能性があります。

金型が開いたら、工具や手作業で取り外すことができる。取り外した部品は再度検査される。トリミングや表面仕上げなど、さらなる加工が施されることもあります。

プラスチック射出成形材料

プラスチック射出成形の最高の利点の一つは、その汎用性です。一般的に、様々な プラスチック射出成形材料 射出成形製造におけるこの多様なリストから適切な材料を選択することは、プロジェクトのニーズによって異なります。ここでは、それぞれの材料が独自の長所と短所を持っていることを覚えておいてください。柔軟性が必要ですか?PEかPPにしましょう。靭性が必要ですか?ABSやPCを試してみてください。

ポリエチレン(PE)

このプラスチックは驚くほど軽量で柔軟性がある。また、化学薬品や湿気にも強いため、容器やボトルによく使われています。

ポリエチレンは、非常に軽量で柔軟性があり、コストパフォーマンスに優れているため、世界的に最も広く使用されているプラスチックのひとつです。また、化学薬品や湿気に非常に強いため、容器やボトルによく使われています。

PE素材にはさまざまな種類がある。 低密度ポリエチレン(LDPE), 高密度ポリエチレン(HDPE)そして 超高分子量ポリエチレン(UHMWPE)それぞれ用途は異なるが、よく似ている。

プロパティ:軽量で柔軟性があり、湿気に強く、多くの化学薬品に耐性を持つ。PEは比較的柔らかいが、耐衝撃性に優れている。低温には耐えられるが、高温には弱い。

PE素材の種類:

- LDPE:柔軟性があり、ビニール袋などのフィルム用途によく使われる。

- 高密度ポリエチレン:牛乳瓶、洗剤ボトル、パイプなどに使われる。

- UHMWPE:非常に強靭で耐摩耗性に優れ、コンベアベルトや防弾チョッキなどの工業用途によく使用される。

アプリケーション:PEはその多様性から、容器、配管、さらには摩耗の激しい用途に至るまで、あらゆる産業で使用されています。食品業界では、耐湿性があるため、食品容器や食品包装に最適です。こちらへ PE射出成形 そして HDPE射出成形 のページで、このPE素材の詳細をご覧ください。

ポリプロピレン(PP)

ポリプロピレンも人気のある選択肢です。ホモポリマーとコポリマーがあり、それぞれのバリエーションが特定の用途に適している。

プロパティ:強度、耐久性、耐疲労性、耐熱性に優れている。PPは繰り返しの曲げに耐えることができ、リビングヒンジのような用途に適している。

メリット:PPは耐薬品性が高く、軽量でありながらPEよりも強度があります。また、水分を吸収しにくいため、長持ちする製品に最適です。

アプリケーション:

- 自動車:バンパー、ダッシュボード、バッテリーケースなどの自動車部品によく使用される。

- 消費財:再利用可能な容器、家具、繊維製品、包装に使用されている。耐疲労性に優れているため、家庭用品や収納容器の蝶番に使用されている。

- メディカル:滅菌可能でバクテリアに強いPPプラスチック素材は、医療用シリンジやバイアルにもよく使われています。こちらへ ポリプロピレン射出成形 のページで詳細をご覧ください。

アクリロニトリル・ブタジエン・スチレン(ABS)

ABSは射出成形に使われるプラスチックです。強靭なことで知られ、衝撃に耐えなければならない部品に最適です。光沢のある仕上がりなので、電子機器や玩具によく使われます。見栄えがよく、長持ちするものをお望みなら、ABSがベストかもしれない。

プロパティ:ABSは強靭で耐衝撃性に優れ、光沢仕上げで軽量です。また、比較的手頃な価格で、強度と見た目の美しさを兼ね備えています。

メリット:優れた耐衝撃性で知られ、乱暴な扱いに耐えなければならない製品に最適。また、ABSは機械加工性に優れ、塗装も容易であるため、美的にも機能的にも多様性がある。

ABS樹脂製品の用途:

エレクトロニクス:ケーシング、キーボード、モニターハウジングなどに使用される。

自動車:インストルメントパネル、ホイールカバー、ミラーハウジング。

玩具・消費財:耐久性と見た目の美しさが求められる玩具(積み木など)に特に人気。このページのトップへ ABS射出成形 そして ABS素材とは のページで、この素材について詳しく知ることができる。

ポリカーボネート(PC)

このプラスチック素材は、他のプラスチックよりも比較的重い。この素材は、耐久性のあるソリューションが必要な場合の最良の選択となるでしょう。事実上割れにくく、透明度が高い。この素材は安全ガラスや照明器具に使用されています。透明性と弾力性が必要な場合の強力な選択肢です。

プロパティ:ポリカーボネートは他のプラスチックよりも重いが、事実上割れにくく、透明度が高い。強い衝撃や熱にも耐えるので、安全用途に適しています。

メリット:透明プラスチックの中で最も強度が高く、耐熱性にも優れています。また、成形が容易で、複雑なデザインの部品やコンポーネントを作ることができます。

アプリケーション:

安全装置:飛散しにくいため、安全眼鏡、ヘルメット、シールドに使用される。

光学メディア:透明度が高く、レンズやDVDによく使われる。

建設と照明:天窓、照明器具、防弾ガラスに使用され、耐久性と透明性を発揮。このページのトップへ ポリカーボネート射出成形 そして ポリカーボネートとアクリルの比較 のページで、このPCプラスチック素材の詳細をご覧ください。

ナイロン(PA)

ナイロンは強度と柔軟性に優れたプラスチック素材である。耐摩耗性にも優れている。さまざまなグレード(ナイロン6、ナイロン6/6など)があり、それぞれに特有の特性があるため、靭性が求められる工業用途に広く使用されている。それはまた高温を扱うことができる。

プロパティ:優れた強度、柔軟性、耐摩耗性、耐摩耗性。ナイロンは高温に耐え、耐薬品性に優れている。

メリット:ナイロンの高い耐久性と耐熱性は機械部品の最有力候補であり、低摩擦性はギアやベアリングに適している。

アプリケーション:

機械部品:強度と耐久性に優れ、ギア、ベアリング、ブッシュ、その他摩耗しやすい部品によく使用される。

テキスタイル:丈夫で弾力性があり、アウトドア用品や衣料品によく使われる。

自動車:耐熱性があるため、エンジン部品、燃料タンク、ボンネット部品に使用される。このページのトップへ ナイロン射出成形 のページで詳細をご覧ください。

すべてのプラスチックは、特定の用途に理想的な特定の利点を提供します。その選択は、強度要件、環境条件、美的嗜好、製造コストなどの要因によって異なります。このガイドは、消費財から工業用部品まで、さまざまな業界のさまざまな製品要件に最適なプラスチックを理解するのに役立ちます。

プラスチック射出成形サービス

典型的なプラスチック射出成形工場は、あなたにユニークなサービスを提供することができます。これらのサービスはそれぞれ、あなたのビジネスに役立つかもしれません。このセクションでは、いくつかのプラスチック射出成形工場についてご紹介します。 射出成形サービス.

サービス #1 デザイン・エンジニアリング・サポート

設計およびエンジニアリング・サポート は、金型と製品設計の重要な部分です。完璧な射出成形金型は、効果的な射出と製品の最高品質を保証することができます。すべての金型製造会社は、特定の顧客の要求を満たすために、これに特化しています。エンジニアリングチームは、顧客と協力して部品設計を最適化します。

こうすることで、良好な製造性と全工程の効率性を確保することができる。また、初期設計を評価し、時間短縮とコスト削減のための変更を提案する。

DFMとは、プラスチック射出成形金型の製造に用いられる用語である。製造性を考慮した設計は、設計がいかに製造しやすいか、あるいは難しいかに焦点を当てる。DFMは、プロセスの早い段階で潜在的な問題を特定するのに役立ちます。DFMの原則を実行することで、設計者は製造上の不都合を減らすことができます。このことは、実際の射出成形金型設計工程に携わってみればわかります。

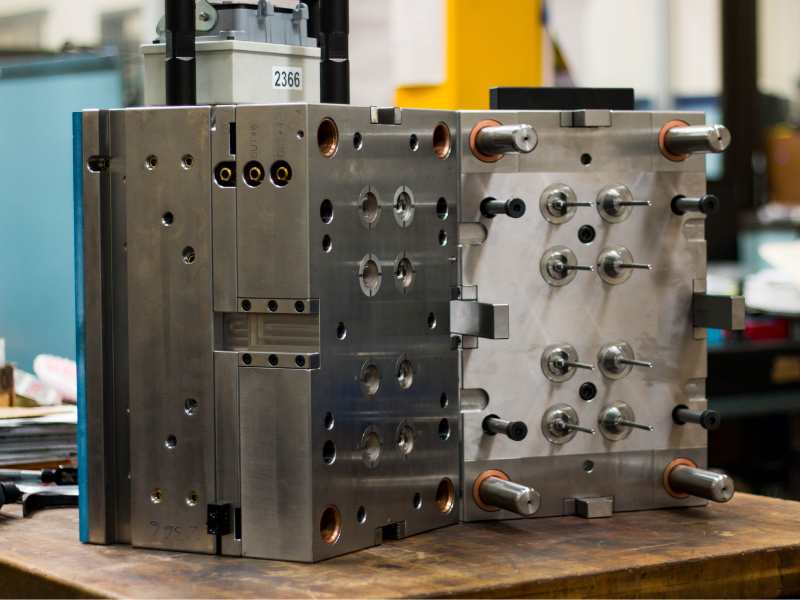

サービス #2 カスタム金型製作

カスタム金型製作は、射出成形会社のもう一つの主要なサービスである。新しいプラスチック製品を発売するには、カスタムプラスチック射出成形金型を作成することから始めなければなりません。

金型製作のプロセスは、設計とエンジニアリングのステップから始まります。どんな形が必要か?壁の厚さは?このような疑問が金型設計のステップの指針となる。

他にもいくつかの要素がここで重要な役割を果たす。第一に、材料の選択である。すでに述べたように、射出成形金型は通常、高品質の工具鋼で作られている。金型を作る際、公差は最も重要なパラメーターである。したがって、製造方法を賢く選択しなければならない。

最も一般的な射出成形金型製造方法は、CNC機械加工と鋳造の2つである。CNC加工には様々な種類があります。設計に基づいて、CNCの方法は異なります。時には、複数のCNC加工方法が必要になることもあります。例えば、CNCフライス加工は、溝、穴、内部形状を作成します。その他のCNC方法には、CNC旋盤、ボーリング、ドリルなどがあります。

金属鋳造は、射出成形金型のキャビティまたはコアを作るもう一つの方法であり、これは特にプラスチック人形玩具関連製品に使用されます。これはかなり複雑で、プラスチック射出成形金型の任意のタイプを作るために慎重に考慮する必要があります。CNCマシニングと放電加工(放電加工)は、プラスチック射出成形金型を作成する2つの一般的な製造プロセスである。

サービス #3 注文のプラスチック部品

カスタム金型を設置する設備がないかもしれない。一方、そのような設備を作るには高いコストがかかるかもしれません。そのため、ほとんどの射出成形メーカーは、様々なカスタムプラスチック部品を作ることも提供しています。このように、あなたは多くの投資コストを節約し、より速くお金を稼ぐことができます、あなたはinjectino金型を購入し、プラスチック射出成形サプライヤーに金型を送信する必要があるだけで、彼らはすべてを作るでしょう。 カスタムパルスティック製品 お客様のカスタマイズされた射出成形金型に基づきます。

この工程もまた、明確なデザインから始まる。金型の準備ができたら、プラスチックを高圧で金型に注入する。プラスチックが冷えて固まると、部品が形作られる。その利点と詳細な製造工程は、すでにご存知のことだろう。

サービス #4 品質管理とテスト

プラスチック射出成形会社は、上記の3つのサービスに加えて、テストと品質管理サービスも提供している。

射出成形において品質管理は極めて重要である。品質管理は、今後発生する問題をキャッチするセーフティーネットなのです。金型とその製品によって、さまざまな品質管理プロセスが必要になる。

寸法検査は、検査の第一線のひとつである。このプロセスでは、指定された公差に対して部品を測定します。サイズは適切か?寸法は合っているか?もしそうでなければ、エンジニアは量産前に必要な調整を行う。強度試験は次の試験方法である。この試験方法は、部品が意図された用途に耐えられることを保証する。そのほかにも、表面仕上げ、圧力試験、拍車試験、欠陥試験など、さまざまな試験がある。

よくある質問

射出成形のコストは?

射出成形のコストは一般的にデザインとサイズによって異なり、平均は$1000から$5000です。より大きな金型が必要な場合は、コストが高くなる可能性があります。一方、射出成形プラスチック部品のコストは、材料の種類によって異なります。PCプラスチックは一般的にPVCやABSよりも高価です。

射出成形プロセスの問題点とは?

射出成形も例外ではない。よくある問題には、部品が不均一に冷却されることで発生する反りなどがある。

フラッシュは射出成形プロセスのもう一つの問題である。金型から染み出る余分な材料です。プラスチック部品に不要なエッジを見たことがありますか?もしそうなら、それはフラッシュの兆候です。一方、ショートは金型が完全に満たされていない場合に起こります。

プラスチック金型を作るにはどのくらい時間がかかりますか?

プラスチック金型を作るのにかかる時間は、数週間から数ヶ月に及ぶ。具体的な時間は決まっていません。すべてはプロジェクトの複雑さと詳細によって決まります。

金型にテクスチャーを加えるには?

金型にテクスチャーを加えることで、製品の外観を向上させることができます。それは美観と機能のすべてです。それにはいくつかの方法がある。ポピュラーな方法のひとつはエッチングで、使用前に金型の表面に模様をつける。もうひとつの方法はレーザー彫刻です。

最後の言葉

プラスチック射出成形は、最も一般的なプラスチック製造工程のひとつです。複雑で高精度のプラスチック部品を効率的に作る方法である。この記事を通して、私たちはこのプロセス、特にプラスチック射出成形について話しました。

トップ10に入る 中国のプラスチック射出成形会社私たちは、プラスチック射出成形金型と射出成形の製造に特化し、中国から世界の様々な国にプラスチック部品を輸出しています。40社以上のお客様にご満足いただいております。私達のサポートを必要とすれば歓迎されています。私達は私達が近い将来にあなたに役立つことができることを誠意をこめて望み、私達の他の幸せな顧客と同様、あなた確かに喜ぶ。

熱可塑性プラスチック製品の製造には、さまざまな商業的方法がある。それぞれに特有の設計要件や制限があります。通常、部品のデザイン、サイズ、形状によって、最適な製法が明確に決まります。時には、部品のコンセプトが複数のプロセスに適していることもあります。製品開発はプロセスによって異なるため、設計チームは製品開発の早い段階でどのプロセスを追求するかを決定しなければなりません。

このセクションでは、バイエル社の熱可塑性プラスチックに使用される一般的なプロセスについて簡単に説明します。 今日、多くの企業が中国の射出成形会社から射出成形部品を購入している。 必要な場合 射出成形部品 あなたのビジネスのために、このことを本当に考える必要がある。

上記の射出成形プロセスは、射出成形機を使用してプラスチック製品を製造する。射出成形機には、射出装置と型締装置の2つの主要部品があります。詳しくは 射出成形 セクションを参照のこと。

あなたは射出成形を必要としている、またはプラスチック金型を作成し、プラスチック成形部品を製造するために中国ベースの射出成形金型パートナーを探していますか?私達に電子メールを送りなさい、私達は2仕事日以内にあなたに答える。

我々はトップ10に入る 中国のプラスチック射出成形会社 カスタム 射出成形金型および射出成形製造サービス 世界中の様々なプラスチック製品のために。部品設計、金型設計、プリント基板設計、試作、金型製作、大量生産、テスト、証明書発行、塗装、メッキ、シルクスクリーン、印刷、組立、納品までワンストップで対応いたします。

ほとんどのプラスチック固形素材が製造されるプロセスの名前をご存知だろうか?それは 射出成形.射出成形は、非常に短時間で何百万個もの射出成形部品を作ることができる最良の成形プロセスのひとつである。しかし、初期の 射出成形金型 コストは他の加工法に比べてかなり高いが、この射出金型コストは後の大量生産によって回収される。

射出成形とは

射出成形 (または射出成形)は、プラスチックから製品を製造するための製造技術である。溶融したプラスチック樹脂を高圧で射出成形用金型に注入し、設計者がCAD設計ソフト(UG、ソリッドワークスなど)を使用して作成した希望の部品形状に合わせて金型を作成します。

金型は、金型会社(または金型メーカー)によって金属材料やアルミニウムから作られ、CNCマシン、放電加工機、レーザー加工機、研削盤、ワイヤーカット機などのハイテク機械によって、目的の部品の特徴を形成するために段階的に精密加工されます。

について インジェクション 成形工程 は、小さな部品から自動車の大きなバンパーまで、さまざまなプラスチック製品の製造に広く使用されています。食品容器、バケツ、収納箱、家庭用調理器具、屋外家具、自動車部品、医療部品、成形玩具など、現在世界で最も一般的な成形品の製造技術である。

射出成形の種類 射出成形は基本的に以下の7種類に分類される。

- 反応射出成形

- 液体射出成形

- ガスアシスト射出成形

- 共射出成形

- 2ショット射出成形 (または 二重射出成形)

- 可溶性コア射出成形

- 高速射出成形

射出成形設備

射出成形機

射出成形機は、通常射出プレスと呼ばれ、私たちのカスタムメイドの射出成形金型を機械に固定します。射出成形機は、プレス機が発生させることができるクランプ力の量を示すトン数で評価されます。このクランプ力は、射出成形プロセス中に金型を閉じた状態に保ちます。射出成形機には、5トン未満のものから6,000トン以上のものまで、さまざまな仕様があります。

一般的に、基本的な射出成形機は、金型システム、制御システム、射出システム、油圧システム、ピンピンシステムで構成されています。トン数クランプとショットサイズは、熱可塑性プラスチック射出成形機の寸法を特定するために使用され、全体のプロセスの主要な要因である。また、金型の厚さ、圧力、射出速度、バインディングロッド間の距離、スクリューの設計も考慮すべき点です。

横型射出成形機

横型機または縦型機

射出成形機には通常、横型成形機と竪型成形機がある。

つまり、成形機は金型を水平または垂直に固定する。大半は横型射出成形機だが、縦型成形機は次のようなニッチな用途で使われている。 ケーブルインサート成形、 フィルター射出成形, インサート成形、 射出成形機の中には、2色、3色、または4色の成形品を一度に生産できるものもあります。私たちは、ダブルショット射出成形機または2K射出成形機(より多くの色は3Kまたは4K成形機になります)と呼んでいます。

クランプユニット

機械は主に、使用する駆動システムのタイプによって分類される:油圧、電気、またはハイブリッド。日精が1983年に初の全電動機を発表するまでは、油圧プレスが歴史的に唯一の選択肢であった。EMT(エレクトリック・マシン・テクノロジー)とも呼ばれる電動プレスは、エネルギー消費を削減することで運転コストを削減し、油圧プレスを取り巻く環境問題の一部にも対処している。

電気式射出成形機は、より静かで、より速く、より高い精度を持つことが示されている。ハイブリッド射出成形機は、油圧式と電動式の両方の長所を生かしたものである。日本を除くほとんどの国では、油圧式が主流である。

射出成形機の最終サムライズ:射出成形機は、熱可塑性プラスチックの製錬、射出、調整、冷却サイクルを使用して、生のプラスチック顆粒または顆粒を最終的な金型部品に変換します。

射出成形 射出成形金型の種類

簡単に説明すると、射出成形金型は、鉄またはアルミニウムを切断して、射出成形機で使用できる金型を製造することにより、所望の部品形状のカスタムメイドである。 射出成形金型またはプラスチック射出成形金型.をご覧ください。 プラスチック成形 のセクションで、プラスチック射出成形金型製造についてもっと知ることができる。しかし 射出成形金型 プロのチーム(金型メーカー、金型デザイナー)とCNCマシン、放電加工機、ワイヤーカット機などの金型製造設備が必要です。

大きく分けて2つのタイプがある。 射出成形金型: コールドランナー金型 (2プレートと3プレートのデザイン)と ホットランナー金型 (ランナーレス金型の中では一般的)。大きな違いは、コールドランナー型では成形品ごとにスプルーとランナーが存在することです。この余分な成形部品は、目的の成形パーから分離しなければなりませんが、ホットランナーには基本的にランナー屑や小さなランナー屑はありません。

コールドランナー金型

金型業界で主に使用されるコールドランナーには、基本的に2つのタイプがあり、2プレート金型と3プレート金型があります。

つのプレート型

従来の 二枚重ね金型 金型は、成形機のクランプユニットの2つのプラテンに固定された2つのハーフから構成されています。クランプユニットを開くと、(b)に示すように2つの金型半体が開く。金型の最も明白な特徴はキャビティであり、これは通常、2つの半体の合わせ面から金属を除去することによって形成される。金型には1つのキャビティがある場合もあれば、複数のキャビティがあり、1回の成形で複数の部品を作ることもできる。図は2つのキャビティを持つ金型を示す。パーティング面(金型の断面図ではパーティングライン)は、部品を取り出すために金型が開く部分です。

キャビティだけでなく、金型には成形サイクル中に不可欠な機能を果たす他の特徴もある。金型には、ポリマー溶融物が射出バレルのノズルから金型キャビティに流入する流通路がなければならない。流通路は、(1)ノズルから金型内に通じるスプルー、(2)スプルーからキャビティ(または複数のキャビティ)に通じるランナー、(3)キャビティへのプラスチックの流れを制限するゲート、から構成される。金型の各キャビティには1つ以上のゲートがある。

三板金型

2プレート金型は射出成形で最も一般的な金型である。別の方法として 三板射出成形金型.この金型設計には利点がある。第一に、溶融プラスチックの流れは、側面ではなくカップ状部品の底部に位置するゲートを通して行われる。これにより、カップの側面に沿って溶融物をより均等に分布させることができます。2枚板のサイド・ゲート・デザインでは、プラスチックはコアの周りを流れて反対側で接合しなければならず、ウェルド・ラインに弱点が生じる可能性がある。

第二に、3プレート金型は成形機をより自動化できる。金型が開くと、間に2つの開口部を持つ3つのプレートに分かれる。これにより、ランナーと部品は強制的に切り離され、重力によって(送風やロボットアームによる補助の可能性もあるが)金型の下にある別の容器に落下する。

ホットランナー金型

ホットランナー成形 には物理的に加熱される部分がある。これらのタイプの成形は、溶融プラスチックを機械から素早く移送し、金型キャビティに直接供給するのに役立ちます。ランナーレス金型としても知られています。ホットランナーシステムは、ホットランナー金型システムを使用することにより、莫大な生産コストを節約することができる大量の製品の一部に非常に便利です。従来の2プレート金型や3プレート金型では、スプルーとランナーは廃棄物となります。

多くの場合、それらは粉砕して再利用することができるが、場合によっては、製品は「バージン」プラスチック(元のプラスチック原料)で作られなければならなかったり、複数のキャビティ型(24キャビティや48キャビティ、96キャビティ、128キャビティ、あるいはそれ以上のキャビティなど)があったりする。また ホットランナー金型 対応するランナチャンネルの周囲にヒーターを配置することで、スプルーとランナの凝固を排除します。金型キャビティ内のプラスチックが凝固する間、スプルーとランナー・チャンネル内の材料は溶融したままであり、次のサイクルでキャビティ内に射出する準備ができている。

ホットランナーシステムのタイプ。

基本的にホットランナーシステムには、ホットスプルーモールドと呼ばれるもの(マニホールドプレートとホットランナープレートがないもの)と、ホットランナーモールドと呼ばれるもの(マニホールドプレートとホットランナープレートがあるもの)の2種類がある。

ホットスプルー金型(マニホールドプレートとホットランナープレートを使用しない)は、ホットノズル(スプルー)を使用して、直接または間接的に材料を金型キャビティに供給する。

ホットランナー金型(マニホールドプレートとホットランナープレートがある)とは、ホットランナープレート、マニホールドプレート、サブホットランナースプルーがあるホットランナーシステムを意味します。下の写真は2種類のホットランナーシステムを簡単に説明したものです。

コールドランナー成形の利点と欠点

コールドランナー成形には、次のような驚くべき利点がいくつかある:

- コールドランナー成形の方が安価で、メンテナンスも簡単だ。

- 素早く色を変えることができる。

- サイクルタイムも速い。

- ホットランナー成形よりも柔軟性がある。

- ゲートの位置は簡単に変更したり固定したりできる。

メリットは多いが、デメリットもある。コールドランナー成形のデメリットは以下の通り:

- ホットランナー金型に比べて寸法を厚くしなければならない。

- 特定の種類のノズル、継手、マニホールドしか使用できません。

- コールドランナー成形では、スプルーやランナーを取り外すと、生産時間が遅くなります。

- 成形後、手作業でランナーと部品を分ける必要がある。

- 走行のたびにリセットしないと、プラスチック材料を無駄にする可能性があります。

より詳細な情報をお知りになりたい方は、以下をご覧ください。 コールドランナー金型 のページで詳細を確認してほしい。

ホットランナー成形の利点と欠点

ホットランナー成形には、次のような利点がある:

- ホットランナー成形はサイクルタイムが非常に速い。

- ホットランナー成形を使えば、生産コストを節約できる。

- 成形品を射出するのに必要な圧力が少なくて済む。

- ホットランナー成形をよりコントロールできる。

- ホットランナー成形は、さまざまなゲートに適合する。

- ホットランナーシステムを使用することで、金型の複数のキャビティに簡単に充填することができます。

ホットランナーモールディングを使用するデメリットは以下の通りである:

- ホットランナー金型はコールドランナー金型よりも高価である。

- ホットランナー金型のメンテナンスや修理が難しい。

- 熱に敏感な素材にはホットランナー成形を使用できません。

- コールドランナー成形機よりも頻繁に検査を受ける必要がある。

- ホットランナー金型方式で色を変えるのは難しい。

もっと情報を知りたいですか?ようこそ ホットランナー金型 セクションを参照されたい。

射出成形加工?

射出成形は、熱可塑性材料を射出してプラスチック製品を成形する最良の方法の一つです。成形工程では 射出成形射出成形機にプラスチック材料を入れ、射出装置のメルトシステムでプラスチックを溶かして液体にする。その後、その射出成形機で組み立てられた金型(カスタム製造金型)に液体材料を高圧射出する。金型は、スチールやアルミニウムなどの金属で作られる。その後、溶けた形は冷却され、固形に固まります。

こうして形成されたプラスチック材料は、その後、外部に排出される。 プラスチック金型.実際のプロセス プラスチック成形 は、この基本的な仕組みを拡張したものにすぎない。プラスチックは、重力の下でバレルやチャンバーに入れられるか、強制的に送り込まれる。それが下に移動するにつれて、上昇する温度がプラスチック樹脂を溶かす。そして、溶けたプラスチックはバレル下の金型に強制的に適切な量だけ注入される。プラスチックが冷えると固化する。そして 射出成形部品 このように、金型とは逆の形状をしている。2D、3Dを問わず、様々な形状を作り出すことができる。

のプロセスである。 プラスチック成形 プラスチック素材の品質は、カスタムに関わる要素を変更することで変更可能である。 射出成形プロセス.射出圧力を変えることで、最終製品の硬さを変えることができる。金型の厚みもまた、製造される成形品の品質を左右する。

溶融と冷却の温度は、成形されるプラスチックの品質を決定する。利点 射出成形の主な利点は、費用対効果が高く、短時間で成形できることである。これとは別に、切削加工とは異なり、このプロセスでは、望ましくないシャープなエッジを排除します。また、このプロセスは、それ以上の仕上げを必要としない滑らかで完成した製品を生成します。詳細な利点と欠点については、以下をチェックしてください。

射出成形の利点

射出成形はさまざまな企業で採用されており、射出成形製品を製造する最もポピュラーな方法のひとつであることは間違いないが、射出成形を採用することには、次のような利点がある:

- 精度と美学-この射出成形プロセスでは、あらゆる形状と表面仕上げ(テクスチャーと高光沢仕上げ)でプラスチック部品を作ることができるので、一部の特殊な表面仕上げはまだ二次表面仕上げプロセスで満たすことができます。射出成形部品は、その形状と寸法の再現性である。

- 効率とスピード:最も複雑な製品であっても、1回の生産工程は数秒から数十秒である。

生産工程の完全自動化の可能性は、プラスチック部品の生産を扱う企業の場合、生産工数の削減と大量生産の可能性につながる。 - エコロジー金属加工に比べ、技術的な作業の回数が大幅に削減され、エネルギーと水の直接消費が少なく、環境に有害な化合物の排出が少ないからである。

プラスチックは、比較的最近知られるようになった素材だが、私たちの生活には欠かせないものとさえなっている。年々近代化する製造工程のおかげで、エネルギーやその他の天然資源の節約にさらに貢献することになるだろう。

射出成形の欠点

- 射出成形機のコストが高く、またそれに匹敵する金型のコストがかかることが多いため、減価償却期間が長くなり、生産開始時のコストが高くなる。

- 以上のことから、インジェクション技術は大量生産にしか費用対効果がない。

- 射出成形加工の詳細を知っていなければならない、高い資格を持つ技術監督従業員の必要性。

- 射出成形金型製造に求められる高い技術要件

- 加工パラメータの公差を狭く保つ必要性。

- 射出成形金型の導入に手間がかかるため、生産準備に長い時間がかかる。

射出成形サイクルタイム

基本的な射出サイクル時間には、型閉め、射出キャリッジ前進、プラスチック充填時間、計量、キャリッジ後退、保圧、冷却時間、型開き、部品排出が含まれる。

金型は射出成形機によって閉じられ、溶融したプラスチックは射出スクリューの圧力によって強制的に金型内に射出される。その後、冷却チャネルが金型の冷却を補助し、液体プラスチックが固体となって目的のプラスチック部品となる。冷却システムは金型の最も重要な部分の一つで、冷却が不適切だと成形品が歪み、サイクルタイムが長くなり、射出成形のコストも高くなる。

成形トライアル

注入時 プラスチック金型 金型によって作られた メーカー私たちが最初にしなければならないことは、金型のトライアルです。これは金型の品質をチェックする唯一の方法であり、金型がカスタム要求に従って作られたかどうかを確認することができます。金型をテストするために、我々は通常、最初はショートショットの充填を使用して、金型が95〜99%いっぱいになるまで、少しずつ材料の重量を増加させ、成形ステップでプラスチックを充填する。

この状態を満たした後、少量の保圧を加え、ゲートのフリーズオフが起こるまで保圧時間を長くする。その後、成形品にヒケがなくなり、成形品の重量が安定するまで保持圧力を増加させる。成形品が十分な状態になり、特定の技術テストに合格したら、将来の大量生産のためにマシン・パラメーター・シートを記録する必要がある。

プラスチック射出成形の欠陥

射出成形は複雑な技術であり、毎回問題が起こる可能性がある。射出成形金型は複雑な技術である。金型の問題を解決するために、私たちは何度も金型を修正し、テストする必要があります。通常、2、3回の試作ですべての問題を完全に解決することができますが、場合によっては、1回だけの金型試作でサンプルを承認することができます。そして最終的に、すべての問題は完全に解決されます。以下はそのほとんどである。 射出成形の欠陥 そして、それらの問題を解決するためのトラブルシューティング・スキル。

第1号 ショートショットの欠陥 ショートショット問題とは?

キャビティに材料を注入する際、溶融した材料がキャビティに完全に充填されず、製品に材料が不足してしまうこと。これをショート・モールディングまたはショート・ショットと呼びます。ショートショットを引き起こす原因はたくさんあります。

不具合解析と不具合修正方法

- 射出成形機の不適切な選択: プラスチック射出成形機を選ぶ時、プラスチック射出成形機の最大射出重量は製品の重量より大きくなければならない。検証中、総射出量(プラスチック製品、ランナー、トリミングを含む)は、機械の可塑化容量の85%を超えてはならない。

- 材料の供給不足: 供給位置の底にある場合、"穴埋め "現象が発生する可能性があります。射出プランジャーのショットストロークを追加して、材料の供給量を増やす必要があります。

- 原料の流動性が悪い例えば、ランナー位置の適切な設計、ゲート、ランナー、フィーダーの大型化、ノズルの大型化などです。一方、添加剤を原料に添加して、樹脂の流速を向上させたり、流速の良い材料に変更したりすることもできる。

- 潤滑剤の過剰摂取: 潤滑剤を減らし、バレルと射出プランジャーの隙間を調整して機械を回復させるか、成形中に潤滑剤が不要になるように金型を固定する。

- 冷たい異物が走路をふさいだ。 この問題は通常、ホットランナーシステムで起こる。ホットランナーチップのノズルを取り外してクリアにするか、冷間材のキャビティとランナーの断面積を大きくしてください。

- 射出供給システムの不適切な設計:射出システムを設計する時、ゲートのバランスに注意し、各キャビティの製品重量はゲートサイズに比例させ、各キャビティが同時に完全に充填できるようにし、ゲートは厚い壁に配置する。また、バランスの取れたセパレート・ランナー方式を採用することもできる。ゲートやランナーが小さかったり、細かったり、長かったりすると、供給時に溶融材料の圧力が下がりすぎて流量が滞り、充填不良になる。この問題を解決するためには、ゲートやランナーの断面を大きくし、必要に応じて複数のゲートを使用する必要がある。

- 換気不足: コールドスラッグウェルがあるか、またはコールドスラッグウェルの位置が正しいかを確認する。キャビティが深い金型やリブが深い金型の場合、成形が短い位置(供給エリアの端)にベント溝やベントスロットを追加する必要があります。ベント溝の大きさは0.02~0.04mm、幅は5~10mmで、シール部に3mm近く、ベント口は充填終了位置に設ける。

水分や揮発分が過剰な原料を使用すると、ガス(空気)も大量に発生し、金型キャビティ内でエアトラップの問題が発生する。この場合、原料を乾燥させ、揮発性物質を除去する必要がある。また、射出工程での作業では、金型温度の上昇、射出速度の低下、射出システムの閉塞や型締力の低下、金型間の隙間の拡大などにより、ベント不良に対処することができる。しかし、ショートショットの問題は深いリブ部分に起こります。このエアトラップとショートショットの問題を解決するためには、ベントインサートを追加する必要があります。 - 金型温度が低すぎる.成形を開始する前に、金型を必要な温度まで加熱する必要があります。特に、PC、PA66、PA66+GF、PPSなどの特殊な材料では、最初に冷却チャンネルをすべて接続し、冷却ラインがうまく機能しているかどうかを確認する必要があります。特にPC、PA66、PA66+GF、PPSなどの特殊なプラスチック素材には、完璧な冷却設計が必要です。

- 溶融材料の温度が低すぎる.適切な成形プロセスウィンドウでは、材料の温度は充填長さに比例する。低温の溶融材料は流動性が悪く、充填長が短くなる。供給バレルが必要な温度に加熱された後、成形生産を開始する前にしばらく一定に保つ必要があることに注意すべきである。

溶融材料の分解を防ぐために低温射出を使わなければならない場合、射出サイクル時間を延長してショートショットを克服することができる。プロの成形オペレーターがいれば、このことをよく知っているはずだ。 - ノズル温度が低すぎる.オープンモールドの場合、金型温度によるノズル温度への影響を軽減し、ノズル温度を成形工程が要求する範囲内に保つため、ノズルは金型圧力から離す必要があります。

- 射出圧力または保圧が不十分: 射出圧力が充填距離に対して正比例に近い。射出圧力が低すぎると、充填距離が短くなり、キャビティを完全に充填できない。射出圧力と保圧を上げることで、この問題を改善することができる。

- 射出速度が遅すぎる.金型の充填速度は射出速度に直接関係する。射出速度が低すぎると、溶融材料の充填が遅くなる一方、流動性の低い溶融材料は冷却されやすくなるため、流動性がさらに低下し、射出時間が短くなる。このため、射出速度を適切に高める必要があります。

- プラスチック製品のデザインは合理的ではない.肉厚がプラスチック製品の長さに比例していない場合、製品の形状は非常に複雑であり、成形面積は大きく、溶融材料は製品の薄い壁で簡単にブロックされ、不十分な充填につながる。したがって、プラスチック製品の形状と構造を設計する際には、肉厚が溶融限界の充填長さに直接関係していることに注意してください。射出成形では、製品の肉厚は1~3mm、大型製品では3~6mmが望ましい。一般的に、肉厚が8mmを超えたり、0.4mm未満になると射出成形に不利になるので、このような肉厚は設計上避けるべきである。

課題番号 II:トリミング(フラッシングまたはバリ)の欠陥

I.フラッシュやバリとは何か?

金型の継ぎ目から金型キャビティに余分なプラスチック溶融物が押し出され、薄いシート状になるとトリミングが発生する。薄いシートが大きい場合はフラッシングと呼ばれる。

成形バリ

II.故障解析と修正方法

- 型締力が十分でない.ブースターが過圧になっていないか、プラスチック部品の投影面積と成形圧力の積が装置のクランプ力を超えていないかを確認する。成形圧力は金型内の平均圧力で、通常は40MPaです。計算の積が型締力より大きい場合は、型締力が不足しているか、射出位置決め圧力が高すぎることを示しています。この場合、射出圧力や射出ゲートの断面積を小さくしたり、保圧時間や加圧時間を短くしたり、射出プランジャストロークを小さくしたり、射出キャビティ数を少なくしたり、トン数の大きい金型射出機を使用したりします。

- 材料温度が高すぎる.射出サイクルを短縮するためには、供給バレル、ノズル、金型の温度を適切に下げる必要がある。ポリアミドのような低粘度のメルトの場合、射出成形のパラメーターを変えるだけでは、オーバーフローによるフラッシングを解決することは難しい。この問題を完全に解決するには、金型のフィッティングを改善し、パーティングラインとショットオフエリアをより正確にするなど、金型を修正するのが最善の方法である。

- カビの欠陥.金型の欠陥はオーバーフローの主な原因である。金型を注意深く検査し、金型のパーティングラインを再確認して、金型のプレセンタリングを確実にしなければならない。パーティングラインがうまくフィットしているか、キャビティとコアの摺動部の隙間が許容範囲外になっていないか、パーティングラインに異物が付着していないか、金型プレートが平らか、曲がりや変形がないか、金型プレート間の距離が金型の厚みに合うように調整されているか、表面の金型ブロックが損傷していないか、プルロッドが不均一に変形していないか、ベント溝や溝が大きすぎたり深すぎたりしていないかなどをチェックします。

- 成形工程の不適切さ.射出速度が速すぎたり、射出時間が長すぎたり、金型キャビティ内の射出圧力が不均衡であったり、金型充填速度が一定でなかったり、材料が過剰に供給されたりすると、潤滑剤の過剰供給がフラッシングの原因となるため、運転中の具体的な状況に応じて対応策を講じる必要がある。

課題番号 III.溶接線(ジョイント線)の欠陥

I.溶接線の欠陥とは?

溶接ライン

金型キャビティに溶融プラスチック材料を充填する際、2つ以上の溶融材料の流れが合流部で合流する前にあらかじめ冷却されていると、流れが完全に統合されず、合流部でライナーが発生し、ジョイントラインとも呼ばれる溶着線が形成される。

II.故障解析と修正方法

- 材料の温度が低すぎる.低温の溶融材料の流れは合流性が悪く、溶着線ができやすい。溶着痕がプラスチック製品の内側と外側の同じ位置に出る場合は、材料温度が低いために生じた不適切な溶着であることが多い。この問題に対処するには、供給バレルとノズルの温度を適切に上昇させるか、射出サイクルを延長して材料温度を上昇させる。一方、金型内の冷却水の流れを調節して、金型温度を適切に上昇させる必要がある。

一般的に、プラスチック製品の溶着線の強度は比較的低い。金型の溶着線のある位置を部分的に加熱して、溶着位置の温度を部分的に上昇させることができれば、溶着線の強度を高めることができる。特殊なニーズで低温射出成形プロセスを使用する場合、射出速度と射出圧力を上げて合流性能を向上させることができる。また、少量の潤滑剤を原料配合に加えることで、溶融流動性能を高めることができる。 - カビの欠陥.ゲートの数はできるだけ少なくし、充填速度のばらつきや溶融流の中断を避けるため、ゲートの位置は合理的でなければならない。可能であれば、ワンポイントゲートを採用する。低温の溶融材料が金型キャビティに注入された後、ウェルディングマークが発生するのを防ぐため、金型温度を下げ、冷水を多めに加える。

- 金型の通気対策が不十分.最初にガス抜き溝が固化したプラスチックや他の物質(特に一部のガラス繊維素材)で塞がれていないか、ゲートに異物が混入していないか確認する。余分なブロックを取り除いてもまだ炭酸スポットがある場合は、金型の流れの収束部にベント溝を追加するか、ゲートの位置を変更する。型締力を弱め、ガス抜きの間隔を長くして、材料の流れの収束を早める。成形工程では、材料温度や金型温度を下げる、高圧射出時間を短くする、射出圧力を下げるなどの方法がある。

- 放出剤の不適切な使用.射出成形では通常、ネジ部など脱型しにくい位置に少量の離型剤を均一に塗布する。離型剤の使用はできるだけ少なくするのが原則です。大量生産では、絶対に離型剤を使用してはならない。

- プラスチック製品の構造が合理的に設計されていない.プラスチック製品の肉厚が薄すぎたり、厚みが大きく異なったり、インサートが多すぎたりすると、溶着不良の原因となる。プラスチック製品を設計する場合、製品の最も薄い部分が成形時に許容される最小肉厚より大きくなるようにしなければならない。また、インサートの数を減らし、肉厚をできるだけ均一にする。

- 溶接角度が小さすぎる。.プラスチックの種類によって溶着角度は異なります。溶融プラスチックの2つの流れが収束するとき、収束角度が限界溶着角度より小さいと溶着痕が現れ、収束角度が限界溶着角度より大きいと消えます。通常、限界溶着角度は135度前後である。

- その他の原因.溶着不良の程度が異なる原因としては、水分や揮発分が過剰な原材料の使用、金型内の油汚れが清掃されていない、金型キャビティ内の冷えた材料や溶融材料中の繊維フィラーの不均一な分布、金型冷却システムの無理な設計、溶融物の速い凝固、インサートの低温、小さなノズル孔、射出機の不十分な可塑化能力、または射出機のプランジャーやバレルの大きな圧力損失などがある。

これらの問題を解決するために、原料の予備乾燥、金型の定期的な洗浄、金型冷却水路の設計変更、冷却水の流量制御、インサートの温度上昇、ノズルの大口径への交換、より大きな仕様の射出機の使用など、さまざまな対策を運転過程で講じることができる。

IV号:ワープ・ディストーション - ワープ・ディストーションとは?

製品の内部収縮が一定でないため、内部応力が異なり、歪みが生じる。

故障解析と修正方法

1.分子配向が偏っている。分子配向の多様化による反りの歪みを最小限に抑えるためには、流動配向を抑え、配向応力を緩和する条件を整える。最も効果的な方法は、溶融材料温度と金型温度を下げることである。この方法を用いる場合、プラスチック部品の熱処理と組み合わせるのがよく、そうしないと分子配向の多様化を抑える効果が短期間で終わってしまうことが多い。熱処理の方法は、脱型後、金型温度を下げないようにする。 プラスチック製品 高温でしばらく加熱した後、徐々に室温まで冷却する。こうすることで、プラスチック製品の配向応力をほとんどなくすことができる。

2.不適切な冷却。プラスチック製品の構造を設計する場合、各位置の断面が一定でなければならない。プラスチックは金型内で十分な時間保持され、冷却・成形されなければならない。金型冷却システムの設計では、温度が上がりやすく、熱が比較的集中する位置に冷却パイプラインを設ける。冷却しやすい位置については、製品の各位置がバランスよく冷却されるように徐冷を採用する。

3.金型のゲートシステムが適切に設計されていない。ゲート位置を決めるときは、溶融材料がコアに直接衝突しないように注意し、コアの両側の応力が同じになるようにする。大型平角プラスチック部品は、分子配向が広く収縮する樹脂原料にはメンブレンゲートまたはマルチポイントゲートを使用し、サイドゲートは使用しない。リング部品はディスクゲートまたはホイールゲートを使用し、サイドゲートまたはピンポイントゲートは使用しない。ハウジング部品はストレートゲートを使用し、サイドゲートはできるだけ使用しない。

4.脱型とベントシステムが適切に設計されていない。型内設計、抜き勾配、位置、エジェクターの数などを合理的に設計し、金型強度と位置決め精度を向上させる。中小型金型では、反り挙動に応じた反り止め金型を設計・製作することができる。金型操作に関しては、エジェクション速度やエジェクションストロークを適切に低減する必要があります。

5.不適切な操作プロセス。プロセスパラメータは、実際の状況に応じて調整されなければならない。

課題V:シンクマークの欠陥 - シンクマークとは何か?

シンクマークは、プラスチック製品の肉厚が一定でないために生じる表面の不均一な収縮である。

故障解析と修正方法

- 射出成形条件が適切に制御されていない。射出圧力と射出速度を適切に上げ、溶融材料の圧縮密度を高め、射出時間と保圧時間を長くし、溶融物の沈み込みを補い、射出の緩衝能力を高める。但し、圧力は高くし過ぎないこと。さもなければ、凸マークが現れる。ヒケがゲート周辺にある場合、保圧時間を長くすればヒケをなくすことができる。ヒケが厚肉部にある場合、金型内のプラスチック製品の冷却時間を長くする。ヒケがインサート周辺にある場合、溶融物の部分的な収縮が原因であれば、インサートの温度が低すぎることが主な原因である。ヒケをなくすためにインサートの温度を上げるようにする。ヒケが材料の供給不足が原因であれば、材料を増やす。このほか、プラスチック製品は金型内で十分に冷却しなければならない。

- 金型の欠陥。実際の状況に応じて、ゲートとランナーの断面を適切に拡大し、ゲートは左右対称の位置にする。供給口は厚肉部にあるべきである。ゲートから離れたところにヒケが発生した場合、その原因は通常、金型のある位置で溶融材料の流れがスムーズでないため、圧力の伝達が妨げられることにある。この問題を解決するには、射出システムを大きくして、ヒケの位置までランナーが延びるようにする。肉厚の製品では、ウイングタイプのゲートが好ましい。

- 原材料が成形要件を満たせない。について プラスチック製品 また、高い仕上がり基準を持つ場合は、収縮率の低い樹脂を使用するか、適切な量の潤滑剤を原料に添加することもできる。

- 製品構造の不適切な設計。製品の肉厚は均一でなければならない。肉厚が大きく異なる場合は、射出システムの構造パラメータまたは肉厚を調整しなければならない。

課題番号VI:フローマーク-フローマークとは何か?

フローマークとは、溶融材料の流れ方向を示す成形品表面の線状の跡のこと。

故障解析と修正方法

- ゲートを中心にしてプラスチック部品の表面にリング状のフローマークが発生するのは、フローモーションの不良が原因です。このようなフローマークに対処するには、金型やノズルの温度を上げる、射出速度や充填速度を上げる、保圧時間を長くする、ゲートにヒーターを追加してゲート周辺の温度を上げるなどの方法がある。ゲートとランナーの面積を適切に拡大することも有効で、ゲートとランナーの断面は円形が好ましく、これは最良の充填を保証できる。ただし、ゲートがプラスチック部分の弱い部分にある場合は、四角形になる。さらに、射出口の下部とランナーの末端には大きなコールドスラグ井戸を設ける必要がある。材料温度が溶融物の流動性能に与える影響が大きいほど、コールドスラグ井戸の大きさに注意を払う必要がある。コールドスラッグ井戸は、注入口から溶融物の流れ方向の端に設定する必要があります。

- プラスチック部品表面の渦流痕は、湯道内の溶融材料の流れがスムーズでないために発生します。溶融材料が狭いランナーから広いキャビティへ流れる場合や、金型のランナーが狭く仕上がりが悪い場合、材料の流れに乱れが生じやすく、プラスチック部品の表面に渦流痕が発生します。このようなフローマークに対処するには、射出速度を適切に下げるか、射出速度を低速-高速-低速モードで制御する。金型ゲートは肉厚で、ハンドル型、ファン型、フィルム型が望ましい。材料の流動抵抗を減らすために、ランナーとゲートを大きくすることができる。

- プラスチック部品表面の雲状のフローマークは、揮発性ガスが原因です。ABSなどの共重合樹脂を使用する場合、加工温度が高いと、樹脂や潤滑剤から発生する揮発性ガスが製品表面に雲状のリップルマークを形成する。この問題を解決するためには、金型やバレルの温度を下げること、金型のガス抜きを良くすること、材料温度や充填速度を下げること、ゲート部を適切に大きくすること、潤滑剤の種類を変えるか、潤滑剤の使用を減らすことなどを検討する必要がある。

課題番号VII:グラスファイバー筋 - グラスファイバー筋とは何か?

表面の外観: プラスチック成形品 ガラス繊維の表面には、くすんだ色、ざらざらした質感、金属の輝点など、さまざまな欠陥がある。これらは特に、材料流動部の凸部、流体が再び合流する接合線に近い部分で顕著である。

物理的原因

射出温度と金型温度が低すぎると、ガラス繊維を含む材料は金型表面で速く固化する傾向があり、ガラス繊維は再び材料中で溶融しない。2つの流れが交わる場合、ガラス繊維の配向はそれぞれの流れの方向になるため、交わる部分の表面形状が不規則になり、継ぎ目や流れスジが発生する。

この種の欠陥は、脱皮した材料がバレル内で十分に混合されていない場合に顕著になる。例えば、スクリューのストロークが長すぎると、十分に混合されていない材料も射出されることになる。

プロセスパラメーターに関連する原因を特定し、改善することができる:

- 射出速度が低すぎる。射出速度を上げるには、低速-高速モードのような多段射出方法の使用を検討する。

- 金型の温度が低いので、金型の温度を上げるとガラス繊維の筋が改善される可能性がある。

- 溶融材料の温度が低すぎる。バレル温度を上げ、スクリューの背圧を上げて改善する。

- 溶融材料の温度は大きく変化する:溶融材料が完全に混合されていない場合は、スクリュー背圧を増加させ、スクリュー速度を低下させ、ストロークを短縮するために長いバレルを使用してください。

第8号:エジェクター・マーク:エジェクター・マークとは?

表面外観:応力白化および応力上昇現象は、製品のノズルに面する側、すなわち金型のエジェクター側のエジェクターロッドが位置する部分に見られる。

物理的原因

脱型力が高すぎたり、エジェクターロッドの表面が比較的小さかったりすると、ここでの面圧が非常に高くなり、変形を引き起こし、最終的にはエジェクション部で白化する。

プロセス・パラメータに関連する原因や、改善策を適用することができる:

- 保持圧力が高すぎる。圧力を保ちながら圧力を下げる。

- 保圧時間が長すぎる。保圧時間を短くする。

- 保圧スイッチの時間が遅すぎる。

- 冷却時間が短すぎる。

金型の設計や改良に関連する原因が適用できる:

- ドラフト角度が十分でない。仕様に従ってドラフト角度を大きくし、特にエジェクターマークの部分を大きくする。

- 表面仕上げが粗すぎる。金型は脱型方向によく磨かれなければならない。

- 排出側に真空が形成される。エアバルブを取り付けます。

結論

プラスチック特有の性質によるものだ、 射出成形 一見関連性のありそうな金属ダイカスト鋳造とは異なり、機械的プロセスではなく、機械物理的プロセスである。射出成形プロセスでは、成形品が得られる。それは特定の形状だけでなく、金型内での可塑化された材料の流動とその凝固の過程から生じる特定の構造によっても特徴付けられる。

これらの工程は射出という形で行われるため、このツールの設計者は、一般的な機械的問題に加えて、材料の変形の物理的性質に関連する問題を考慮しなければなりません。なぜなら、射出成形機は、その設備と多くの作業プログラムによって提供される非常に豊かな可能性を持つ機械だからである。

もっと詳しくお知りになりたい方は、私たちの他のサイトをご覧ください。 プラスチック金型 ページをご覧ください。お探しのものは 射出成形サービスお見積もりのご依頼をお待ちしております。

新しいプロジェクトや、現在進行中のプロジェクトで 中国射出成形会社 をサポートさせていただきます。お電話またはメールにてお問い合わせください。

中国金型産業の概要

中国金型メーカー は世界で最も重要な金型メーカーのひとつである。中国にはさまざまなカテゴリーの 金型メーカー これは通常、国内で金型メーカーを探している人に課題を提示します。多くの初めてのバイヤーは、通常、金型メーカーの膨大な可用性に驚いているが、すぐに彼らは最も適切な、適切な金型メーカーを選択する際に、より多くの時間を取るべきだったことに気づくようになる。 金型職人.

イギリス、アメリカ、日本などの先進国では、良い金型屋を見つけるのは比較的簡単だ。もちろん価格は非常に高いが、中国の場合はまったく違う。なぜなら、中国には数多くの金型メーカーがあるが、そのすべてが高品質の金型を作っているわけではない。その代わりに、これらの金型メーカーのかなりの数は、通常、主にローカル市場のニーズを満たすために調整された低品質の金型を生産しています。

それはともかくとして、このような「"忖度 "が不可能だ」と言うわけではない。 中国一の金型メーカー。 というのも、国内には同数の金型メーカーが存在し、それらを見極めるために必要なのは、時間をかけて適切な市場調査を行うことだけだからだ。

なぜあなたは中国の金型メーカーのサービスを必要とする

その主な理由のひとつは プラスチック射出成形会社 購入している 中国からのプラスチック射出成形金型 これらの金型が手頃な価格であることだ。 中国 射出成形金型 は、他国の金型、特に欧米の金型製造会社の金型よりもかなり安い。

お金を節約するために、実に多くの国がこの価格変動を利用するために中国に群がる。この手頃な価格にもかかわらず、企業は数多くの低品質のChhina金型メーカーの餌食にならないように、いくつかの措置を講じることが重要である。

何よりもまず、企業は入手可能な情報に関して包括的な調査を行うべきである。 中国金型メーカー.最終的な購入を決定する前に、企業はさまざまな中国の金型メーカーが製造した金型の品質を検査し、この検査によって購入を決定するようにすべきである。

金型の品質を検査するだけでなく、企業は金型の取引条件を精査する必要がある。 金型サプライヤー.これにより、会社は金型と契約を結ぶことができるようになる。 メーカー 最も適切な条件を提示する人例えば、販売条件に関して最も重要な検討事項のひとつは、保証の内容と期間である。企業は以下を選択すべきである。 中国の射出成形金型メーカー 最適な保証期間と保証条件を提供する。

最後に、英語が堪能で、かつ、中国での金型製造に適した会社を見つけることが重要である。

金型技術の理解遠く離れた中国でビジネスをするわけですから、毎回中国に来るわけにはいきません。良好なコミュニケーションと技術スキルがあれば、プロジェクトを円滑に成功させることができます。以下は、プラスチック射出成形金型に関連する技術についてのコメントです:

プラスチック射出成形金型/成形技術

プラスチック射出成形 を埋めるプロセスをこう呼ぶ。 プラスチック金型 液状のプラスチックを入れて冷やし、形を整える。そして 射出成形金型メーカー を作っている会社である。 射出成形用金型.射出成形金型職人は、金属、通常は鉄やアルミニウムから金型を作る。金型製造工程は正確さが要求される。なぜなら、ミスをすると工程が繰り返されるか、作られた部品が十分に機能せず、規格外のものになる可能性があるからだ。

プラスチック射出成形のプロセス 射出成形金型の精度にのみ依存している。プラスチック射出成形金型メーカーが、プラスチック製品を生産するために必要な金型を作る際にミスをすれば、全体として不良品になってしまう。金型メーカーは、メーカーとクライアントの基準を完全に満たすために、作る金型を正確に測定しなければならない。

プラスチック射出成形のプロセスで使用される材料:

で使用される通常の素材 プラスチック射出成形 は、ポリスチレン、アクリロニトリル・ブタジエン・スチレン、ナイロン、ポリプロピレン、ポリエチレン、PVCなどのプラスチック材料である。これらは熱可塑性材料で、通常 射出成形金型および成形機 販売するプラスチック部品を製造するためだ。

ポリスチレン素材はコストと素材のグレードが低い。ABSは先の2つよりも硬いプラスチックだが、柔軟性はない。ナイロンはほとんどの化学薬品に耐性があり、前の2つよりも柔軟性がある。ポリプロピレンは、丈夫で柔軟性があるため、容器の製造に通常使用されるプラスチックである。射出成形に使用できる熱可塑性プラスチックは数多くあります。どのプラスチックがあなたのプロジェクトに最適かわからない場合は、お気軽にお問い合わせください。

A プラスチック金型メーカー 金型が金属射出成形に使われる場合、より多くの金型を作らなければならない。金属の溶融温度はプラスチックよりも高いため、金属射出成形はプラスチック成形よりも金型が摩耗する。この追加コストにもかかわらず、メーカーは射出成形用金型を金属成形に利用している。

中国金型メーカーであるSincere Techへようこそ、あなたのすべてのプラスチック射出成形金型のニーズのためのワンストップ-ショップ。私達はトップ10の1つである 中国の金型メーカー は、世界中のお客様に卓越した金型製造サービスを提供しています。熟練した経験豊かなプロフェッショナルで構成される当社のチームは、お客様の期待に応え、それを上回る高品質の製品とサービスをお届けすることをお約束します。

サービス

Sincere Techでは、お客様に幅広いサービスを提供しています。サービスの一部をご紹介します:

- プラスチック射出成形金型製作:私たちは、様々な産業のためのプラスチック射出成形金型の製造を専門としています。私たちは最新の技術と設備を用いて、お客様の正確な仕様を満たす高品質の金型を作成します。

当社の輸出金型はすべてHASCOまたはDMEの金型部品を使用しているため、お客様は金型部品を簡単に交換することができます。50万ショット(P20、S136、NAK80などのプリハードニング金型鋼)と100万ショット(1.2344、1.2343、H13などのハードニング金型鋼)を含む輸出金型の生涯保証を提供しています。お客様のご要望に応じて、この保証期間中、何か問題が発生した場合、無償でお客様にインサートを作成します。 - 金型設計とエンジニアリング:当社の経験豊富なデザイナーとエンジニアのチームは、お客様と密接に協力し、お客様の特定のニーズに合わせた完全な3D金型図面を設計します。

- ラピッドプロトタイピング私たちは以下を提供します。 ラピッドプロトタイピングサービス 金型製造前に製品設計をテストするのに役立ちます。これにより、開発時間とコストを削減することができます。

- 射出成形最先端の射出成形設備により、以下のような幅広い産業向けに高品質のプラスチック製品を生産しています。 オーバーモールディング, インサート成形医療用射出成形、その他多数。

- 金型のメンテナンスと修理私たちは、摩耗したり損傷した金型のメンテナンスと修理サービスを提供しています。私たちの専門家チームは問題を診断し、あなたの金型が完璧な動作状態にあることを保証するために必要な修理を提供します。

なぜST中国の金型メーカーを選ぶのですか?

Sincere Techは、お客様に卓越したサービスを提供することに誇りを持っています。以下は、お客様が当社を選ぶべき理由の一部です:

- 高品質の製品お客様の期待に応え、それを上回る高品質の金型と製品をお届けすることをお約束します。

- 経験豊富なプロフェッショナル当社の経験豊富な専門家チームは、プラスチック射出成形金型のすべてのニーズを処理するための専門知識を持っています。

- 競争力のある価格私たちは、製品やサービスの品質に妥協することなく、競争力のある価格を提供しています; 型代はわずか$500. お問い合わせ をクリックしてください。

- 迅速な納期:弊社は納期を守ることの重要性を理解しています。そのため、製品やサービスを可能な限り最短でお届けするよう努めています。

- お客様の満足私たちは、お客様が私たちの製品とサービスにご満足いただけるよう努力しています。お客様のニーズにお応えできるよう、お客様と密接に連携しています。私たちのエンジニアは英語が堪能で、10年の技術スキルを持っています。これにより、お客様に最高のサービスを提供することができます。私たちのエンジニアは、毎週お客様にプロジェクトの製造状況をお知らせします。

中国企業の射出成形金型メーカーが必要なプロジェクトがあれば、遠慮なくご連絡ください。24時間以内にお見積もりいたします。

プラスチック金型メーカー プラスチック金型メーカーとは、射出成形プロセスを通じてプラスチック製品を製造するために使用されるプラスチック金型を設計し、製造する専門メーカーまたは企業を意味する。プラスチック金型メーカーは、耐久性があり、精密で、同じ品質のプラスチック製品を数千から数百万個生産できるプラスチック金型を製造するために、様々な方法、機械、技術を使用します。

金型設計、金型流動解析、CNC加工、放電加工、泡加工、フライス加工、金型取り付け、金型組み立て、金型テスト、金型性能向上のための修正など、プラスチック金型メーカーが行う可能性のある金型製造プロセスのいくつかは、プロのプラスチック金型メーカーによってそれらのすべてのジョブがダウンしている最終的な完璧な金型を得るために。プラスチック金型メーカーは、製造業で重要な役割を果たしています。

プラスチック金型メーカー

プラスチック金型メーカーを使うメリットは?

プラスチック金型メーカーを利用することには、いくつかの利点があります。

まず、プラスチック金型メーカーは、お客様の特定の設計要件を満たす高精度のプラスチック金型を作成することができます。これにより、最終製品の高品質と一貫性が保証され、お客様の問題が解決されます。

第二に、プラスチック金型メーカーを利用することは、長期的には生産コストの削減に役立つ。もちろん、プラスチック金型の初期コストは高いが、一度初期金型を作成すれば、それを繰り返し使用して大量のプラスチック製品を生産することができ、金型製作やセットアップにかかる時間とコストを節約できる。

さらに、プラスチック金型メーカーは、製造工程を合理化することで、生産効率を向上させることができます。カスタム金型を使用すれば、製品をより速い速度で、より少ない廃棄物で生産することができ、生産性と収益性の向上につながります。

プラスチック金型の種類

プラスチック金型には様々な種類があり、それぞれに特殊な用途があります。ここでは、市場で最も頻繁に使用されているプラスチック金型の種類をいくつか見てみましょう。

射出成形金型:プラスチック金型で最も一般的なものは射出成形金型である。射出成形金型は、家庭用品、電子部品、自動車部品など、さまざまなプラスチック製品の生産に使用されている。成形プロセスでは、射出成形金型の2つの部分(固定された半分と動く半分)が一緒にクランプされます。高圧で溶融プラスチックを金型キャビティに注入し、そこで冷えて固まり、必要な形状になる。

ブロー金型:ボトル、容器、タンクは、ブロー金型を使って作られる中空のプラスチック製品のほんの一例に過ぎない。プラスチックを膨張させ、金型の形状にするために、金型キャビティ内のパリソン(溶融プラスチックで満たされた中空の管)に空気を注入する。必要性に応じて、ブロー金型は鉄、プラスチック、アルミニウムなどさまざまな材料で作ることができる。

圧縮金型圧縮金型は、優れた精度と強度を持つプラスチック製品を作るために使用されます。加熱したプラスチックシートやペレットを金型のキャビティに挿入し、強い圧力で圧縮することで必要な形状に成形する。圧縮金型は、自動車や航空機の部品など、精密な寸法を持つ複雑なデザインの製品の製造に広く利用されている。

回転金型:ロートモールドとも呼ばれる回転金型は、遊具、タンク、容器などの巨大な中空のプラスチック製品を作るのに使われる。金型を加熱し、2つの直角方向に回転させることで、溶融プラスチックが金型内面を均一にコーティングする。回転金型は驚くほど適応性が高く、一貫した肉厚で複雑な形状を作ることができる。

熱成形金型:クラムシェル容器、包装トレイ、使い捨てカップは、熱成形金型を使って作られる薄いプラスチック壁の商品の例である。熱可塑性プラスチックシートは、可鍛性になるまで加熱され、その時点で機械的プラグまたは真空圧力の助けを借りて金型キャビティ上に形成される。熱成形用の金型は経済的で、大規模な製造に適している。

カスタムプラスチック金型の各タイプは、異なるタイプの産業に適しており、それぞれが独自の利点と限界を持っています。プラスチック金型メーカーは、あなたのプロジェクトに応じて最適な金型を選択することができます、あなたが使用する金型の種類がわからない場合は、引用のために私達に連絡し、私たちはあなたのプロジェクトに適した金型の種類を提供します。

プラスチック金型の製造工程とは?

通常、プラスチック金型の作成には次のような手順がある:

部品設計:プラスチック金型を作る最初のステップは部品設計である。

プロトタイプ:設計が完了したら、機能をテストし、必要に応じて設計を改善する必要があるため、3D印刷またはCNC加工プロトタイプは、すべてが良好になるまで機能をテストするために必要な場合があります。

金型設計:部品設計が承認されると、プラスチック金型メーカーが金型設計を開始する必要があります。この設計は、プラスチック金型メーカーが開発し、正確に必要なプラスチック部品を作る金型を製造するために使用されます。

機械加工:次に、CNC(コンピュータ数値制御)機械を使って、金属やその他の材料で作られた金型部品を機械加工する。

組み立て:機械加工された部品を組み合わせて金型を作る。これには、ボルト、溶接、その他の技術で部品を固定することも含まれる。

テスト:金型がうまく機能し、適切なプラスチック部品ができることを確認するために、金型はテストにかけられます。性能を向上させるために、金型の構成部品を変更したり調整したりすることもある。

仕上げ:金型は必要な水準に仕上げられ、耐用年数を延ばすためにコーティング、研磨、その他の処理が施されることもある。

認定:金型が必要な要件を満たし、高品質のプラスチック部品を生産できることを保証するために、金型は認定されます。

プラスチック金型の製作は、正確さ、知識、および特定のツールを必要とする難しい作業です。熟練したプラスチック金型メーカーは、必要な専門知識と能力を持っており、プラスチック製造手順の成功を保証します。

カビと呼ばれる菌類は、さまざまな物質に付着して成長する。光合成によって栄養を得る植物とは対照的に、カビは他の物質を消費することによってエネルギーを得る。例えば、パンにカビが生えていたら、おそらくパンそのものを食べているのだろう。同様に、壁の中の木材などがカビの発生源になっている可能性もある。

特に、次のような可能性を考えておく必要がある。 射出成形金型メーカー しかし、どこを探せばいいのかわからない。このような特定の射出成形金型メーカーを選択することで、最高の品質と価値を得ることができます。

プラスチック金型メーカーの活用:

について プラスチック金型メーカー リソースは、機械や樹脂に関する情報に関しては、インターネットの最高のソースであると考えられている。射出成形プロセスとプラスチック産業は、本当に信じられないほどの、数十億ドル規模の産業となっており、射出成形は、社会に大きな影響を与えた様々な異なる消費財や工業製品の安価で耐久性のある構造を可能にしました。

同社は、メーカー、樹脂、材料、その他あらゆる関連情報を提供することで、顧客とエンジニアの両方をできる限り教育することを目標としている会社である。 射出成形.

射出成形に使用される機器:

同社の製品には、モールドワックス、ポリビニルアルコール(PVA)フィルム形成バリア溶液、および モールドポリッシュ やバフ、カビ用クリーナーなどがある。これらの製品の良いところは、そのほとんどが環境にやさしく、無害な成分しか含まれていないことだ。

射出成形は、まず成形材料を加熱された金型キャビティに入れる成形方法である。その後、金型は強力なトップフォースまたはプラグ部材で閉じられ、材料が金型のすべての領域に接触するように圧力がかけられ、成形材料が完全に硬化するまで適切な熱と圧力が維持されます。

について プラスチック金型メーカー プロセスでは、部分的に硬化した段階のプラスチック樹脂を、顆粒、パテ状の塊、またはプリフォームの形で使用する。また、次のことを理解することも重要である。 プラスチック金型メーカー は、複雑な高強度グラスファイバー補強材の成形を含む、さまざまな異なる目的に適した、驚くほど大量の高圧成形法である。

Sincere Techは、トップ10に入る大手企業です。 プラスチック金型 中国の会社。弊社はカスタムプラスチック射出成形金型、ダイカスト金型、金属部品、CNC機械加工、金型部品を幅広く提供しています。研究開発への継続的な投資を通じて、お客様の進化するニーズに対応する最先端のソリューションを提供しています。最高の 射出成形金型 中国のサプライヤーとして、私たちは卓越性へのコミットメントに誇りを持っています。

品質は私達にとって最も重要であり、私達が良質の型を作ることを確かめるために、私達はCMMの測定機を使用して型の部品、電極および最終的な形成の部品のすべてを測定し、すべての次元が公差の下にあることを確かめます、私達は最終的な部品があなたの条件を満たすことを確かめるために部品の機能、材料をテストします。

Sincere Techをパートナーとしてお選びいただく場合 中国金型メーカー当社は、最高レベルのプロフェッショナリズム、専門知識、技術革新をお約束します。私たちは、性能、耐久性、費用対効果に優れた優れた製品をお届けし、お客様のアイデアを形にするお手伝いをすることに専念しています。

私たちの拡張された能力には以下が含まれる:

- ラピッドプロトタイピングラフデザインを迅速に使用可能なプロトタイプに変換し、テスト、再設計の提案などを行うために、ラピッドプロトタイピングサービス(3DプリントまたはCNC機械加工プロトタイプ)を提供しています。

- 精密CNC加工:私たちの先進的なCNCマシンは、私たちは厳しい公差で高品質の金型部品を作成することができます、これは射出成形された製品の現在の公差と精度を確保します。

- オーバーモールディング:私たちはいくつかのハンドルツールのためのオーバーモールドを作り、オーバーモールドのいくつかはダイカスト金型にも使用されています。

- インサート成形インサート成形はオーバーモールド成形と似ていますが、少し違います。インサート成形は通常、金属部品を基板として使用し、オーバーモールド成形はプラスチック部品を基板として使用します。

- ツーショット成形:ツーショット成形では、複雑な多材質の部品を一度に生産することができ、組み立ての必要性を減らし、設計の可能性を高めることができます。二重射出成形はインサート成形やオーバーモールド成形より複雑で、二重射出成形機が必要です。

- 付加価値サービス:射出成形、ダイカスト、機械加工に加え、製品のシルクスクリーン、塗装、組立、試験、証明書、梱包、物流サポートなど、さまざまな付加価値サービスを提供し、サプライチェーンを合理化してコストを削減します。

あなたの注文の射出成形、ダイ カストおよび機械化の必要性のための Sincere Tech 中国型製造業者とのパートナー、私達は最もよい質および速い調達期間を提供します、24 時間以内に引用のための私達に連絡して下さい。

会社概要

Sincere Techは契約 モールドサプライヤー エレクトロニクス新製品の研究開発サービスおよびアセンブリ会社サービスを提供する中国の会社です。詳しくはお問い合わせください。

部品設計、プリント基板設計、試作、テスト、金型・治工具製作、大量生産、組立、検査、梱包まで、新製品開発のオールインワンサービス。

連絡先

523000 中国広東省東莞市斉市鎮上東村環鎮路30号1棟

携帯電話+86 135 30801277

ヴァイチャット/ワッツアップ番号:+ 86 135 3080 1277

Eメール info@plasticmold.net

ウェブ:https://plasticmold.net

お客様の声

「こんにちは、スティーブ、金型はとてもよくできています。

アメリカ、ハンザプラスチックのお客様-----

「貴社のマネジメントと英語でのコミュニケーションに非常に満足しています。 プラスチック金型 メーカーと、私が知るために努力してきた成形会社"

カナダからのお客様

インディアナ州の射出成形会社トップ102024年11月20日 午後1:02

インディアナ州の射出成形会社トップ102024年11月20日 午後1:02 ミシガン州のプラスチック射出成形会社トップ102024年11月20日 午後12:43

ミシガン州のプラスチック射出成形会社トップ102024年11月20日 午後12:43 シカゴのプラスチック射出成形会社 トップ92024年11月16日 午後3:29

シカゴのプラスチック射出成形会社 トップ92024年11月16日 午後3:29 ウィスコンシン州の射出成形会社 トップ92024年11月10日 午後1:03

ウィスコンシン州の射出成形会社 トップ92024年11月10日 午後1:03 オハイオ州の射出成形会社トップ102024年11月10日 アム9:44

オハイオ州の射出成形会社トップ102024年11月10日 アム9:44