熱可塑性エラストマー または TPE素材 は特殊な半結晶多相熱可塑性材料で、ゴムポリマーの弾力性と熱可塑性材料の加工性の両方の特性を備えています。多くの熱可塑性エラストマー(TPE)と同様、この材料は自動車や医療機器製造を含む多くの産業で広く使用されています。この記事では、TPE材料について、化学組成、射出成形などの製造技術、ポリマー階層における位置づけの観点から説明する。また、TPEプラスチックの可能性と欠点、さらに最新の開発状況についても見ていく。

TPE(熱可塑性エラストマー)射出成形とは?

TPE射出成形は、溶融射出技術によってTPEを成形し、部品を形成する成形技術の一つである。このプロセスは、高速で環境にやさしく、薄くて丈夫な部品を製造できるため、人気があります。 TPE射出成形 は公差設計の柔軟性を提供し、大規模な自動製造に最適である。そのため、自動車業界や家電業界で人気がある。

熱可塑性エラストマー(TPE)プラスチックとは?

TPEは熱可塑性エラストマーの一種で、ゴムのような弾力性と塑性加工性を備えている。これらのセラミックスは、加熱すると何度でも軟化させることができ、また何度でも硬化させることができる。この特定の側面が、TPE素材と熱硬化性ゴムを区別する立場にあると彼らは指摘する。そのため、リサイクルや成形が容易になるのだ。

TPE(熱可塑性エラストマー)成形プロセス

それでは、TPEプラスチックの製造工程を見てみよう。

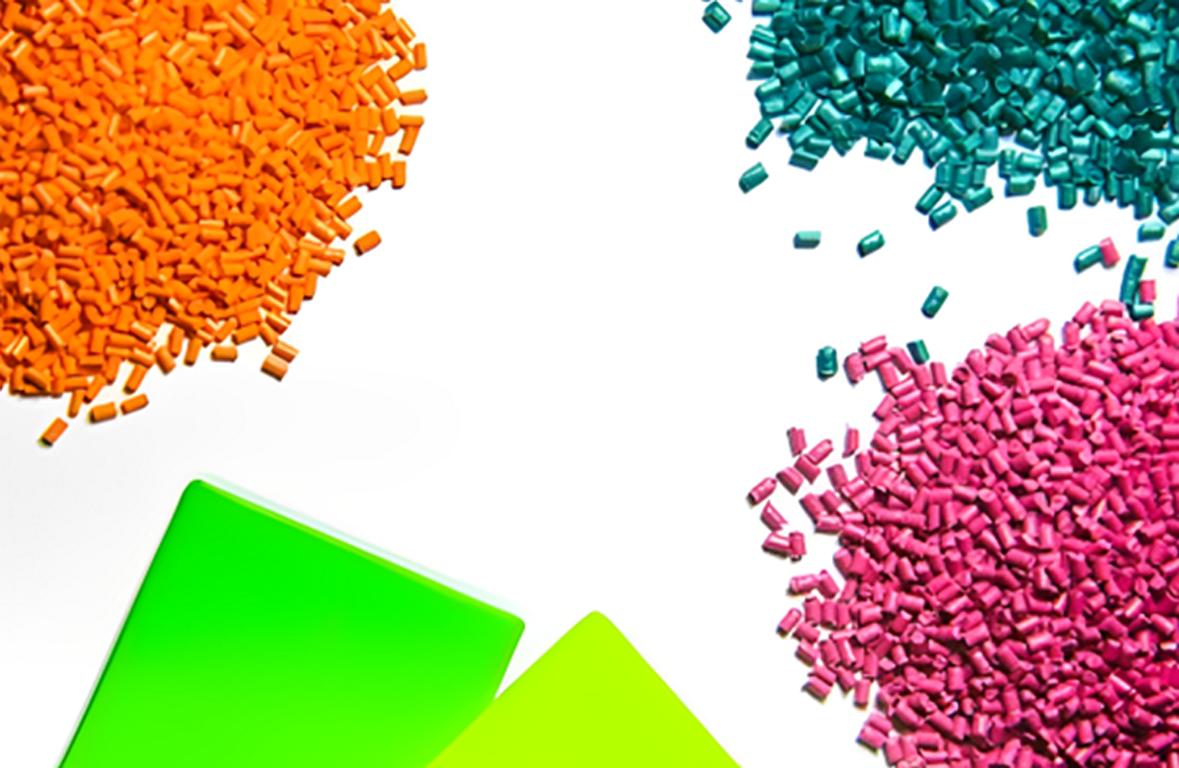

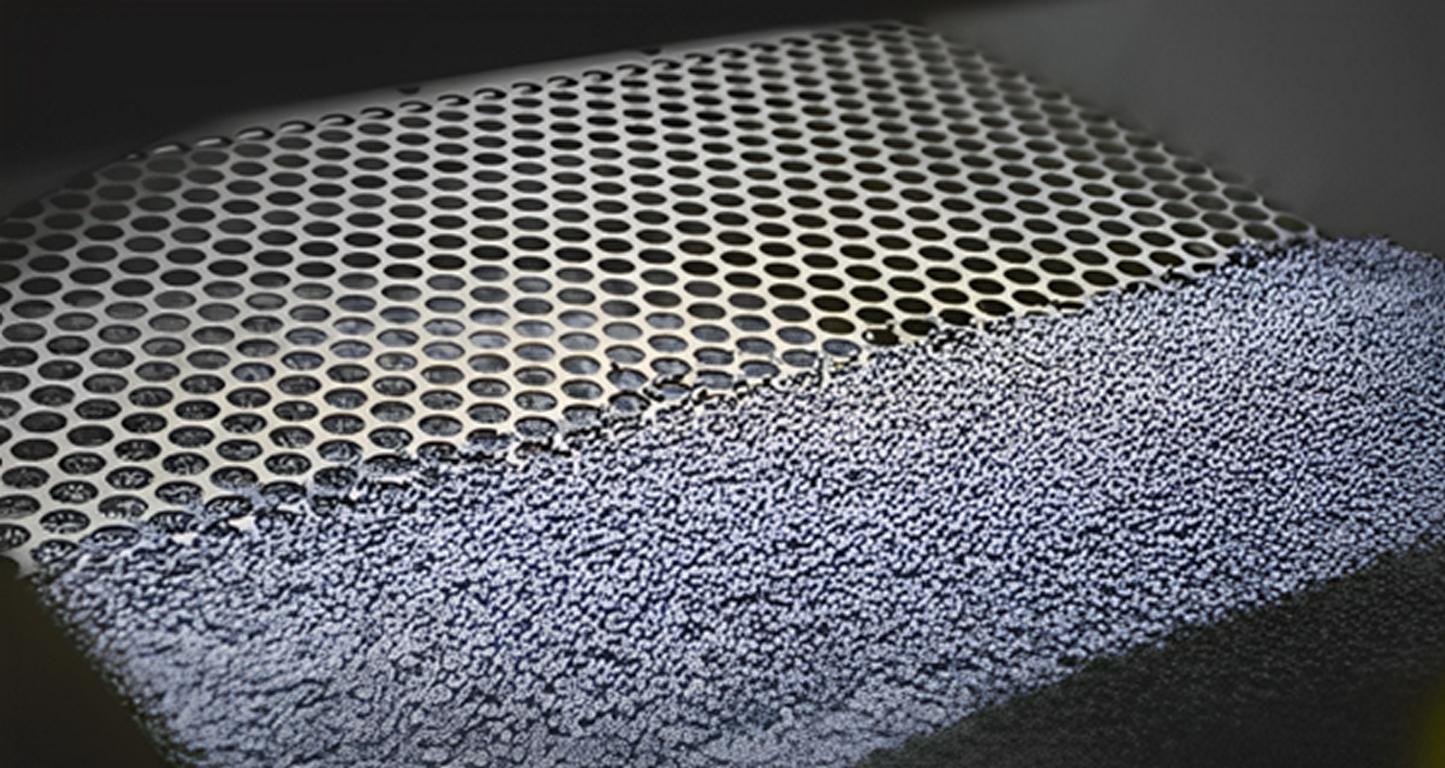

1.原材料の準備

ペレット状のTPE原料は、通常射出成形機の上にあるホッパーに集められ、供給される。原料は1つのペレットに配合されるため、成形と加熱の各段階で均等に効率よく処理されます。このため、成形結果が非常に予測しやすくなり、工程全体を通して材料の取り扱いに関する問題が軽減されます。

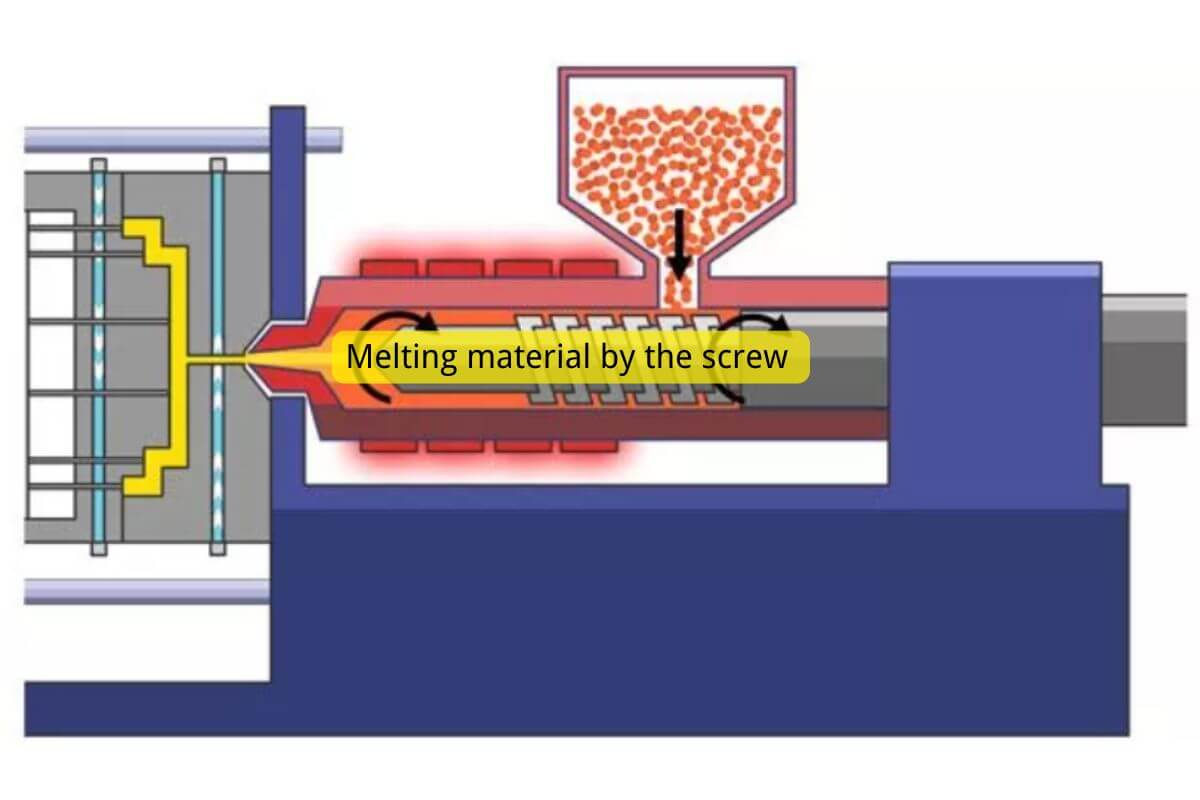

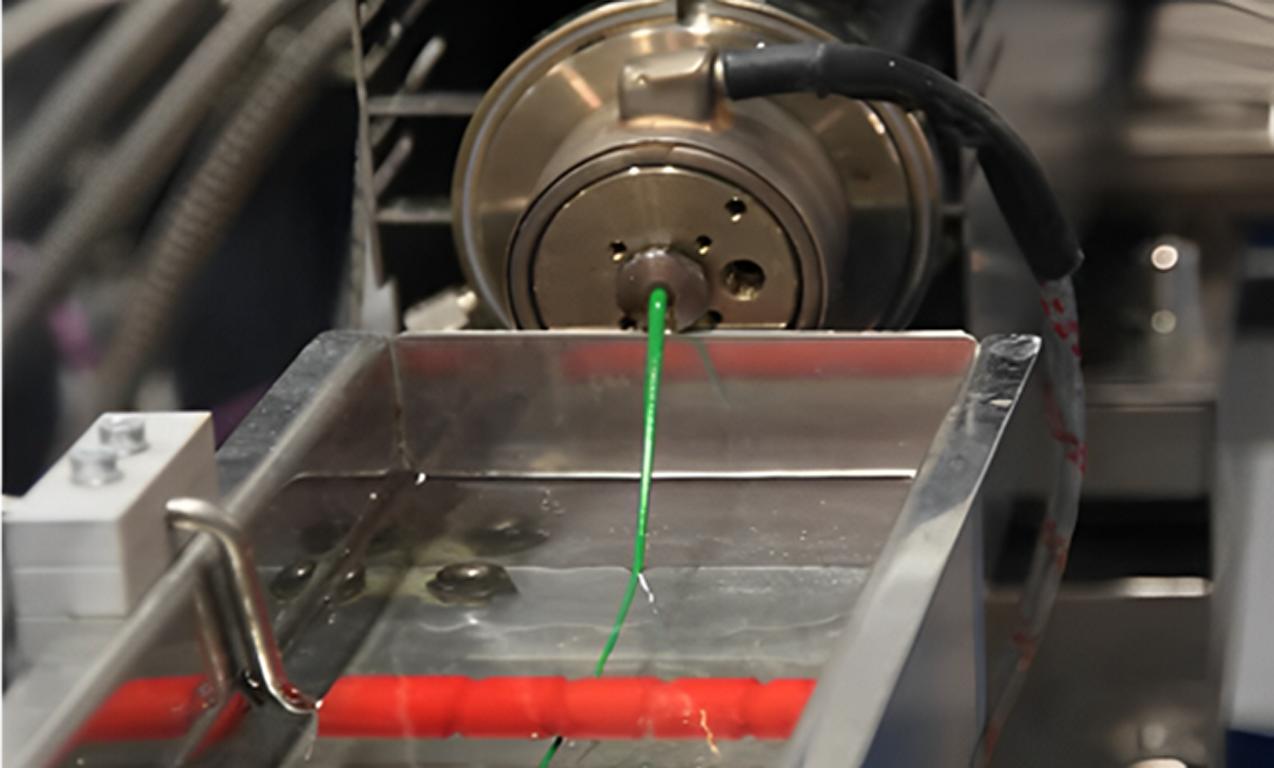

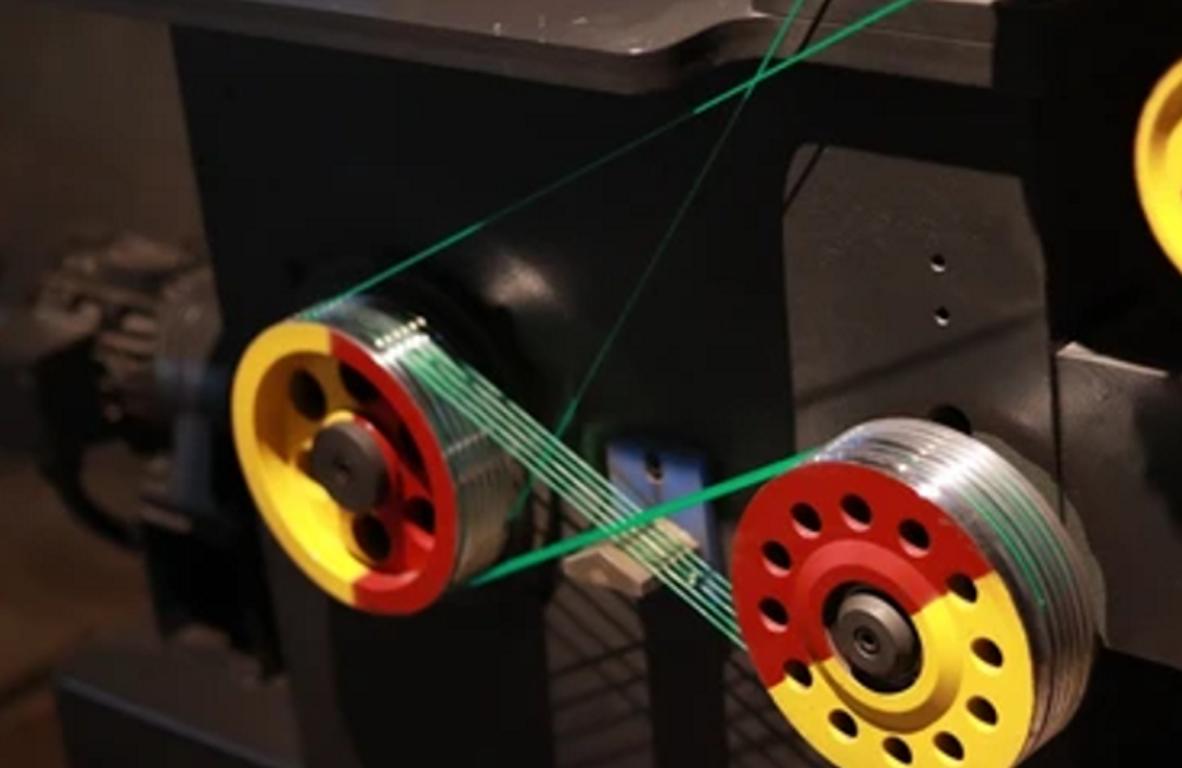

2.溶融段階

これらのTPEペレットは、次にホッパーから加熱チャンバーに運ばれ、そこでペレットが加熱されます(通常は約200~250℃。この温度範囲は、使用するTPE材料の種類によって異なります)。熱によってペレットは液体のような塊に軟化し、必要な形状に簡単に成形できるようになります。温度が高すぎると材料が損傷し、製品の品質に影響を及ぼす可能性があるため、この工程では特に温度面をよく監視する必要がある。

3.射出段階

スクリューまたはプランジャーは、高圧下でTPE材料を金型のキャビティの形状に押し込む。TPE材料は、最終製品の属性に関わる複雑な形状を含む可能性があります。この段階は、最終部品に収縮や空洞、気泡がなく、トップサイドの何百もの注ぎが確実に行われるよう、注意深く監視する必要があります。

4.冷却と凝固

金型キャビティへの充填中、溶融したTPEは冷却され、キャビティの金型を形成し、その過程で固化します。製品の冷却速度を調整し、部品の歪みに影響する不均一な温度分布を最小限に抑えるためです。ここで、金型に水路などの冷却システムを設けてもよい。制御された冷却のもう一つの利点は、反りをなくし、収縮の確率を最小限に抑えることで、最終的なサイズが正確になることです。

5.排出ステージ

TPE部品が固まった後、金型キャビティがエジェクターピンなどを使って押し出します。その後、TPE部品は骨抜きにされ、TPE部品に必要な次の作業に備えます。この段階には重要なタイミングがあり、必要以上に早く押し出すと部品が歪み、それ以降に押し出すと全体の生産速度に影響する可能性があります。

TPEとTPR素材の違いとは?

次の表は、TPEとTPRの詳細な比較である。 tpr材料 のページで、TPRプラスチックとは何かについてもっと知ってください。

| 特徴 | TPE(熱可塑性エラストマー) | TPR(熱可塑性ゴム) |

| 構成 | プラスチックとゴム状ポリマーのブレンド(SEBS、TPUなど) | スチレン系エラストマー、通常はSEBS |

| 硬度(ショアA) | 20-90 | 10-80 |

| 弾力性 | 高い、ゴムのような | ややソフトで高い柔軟性 |

| 最大温度抵抗 | 120℃まで | 100℃まで |

| アプリケーション | 自動車、医療、エレクトロニクス | フットウェア、グリップ、家庭用品 |

| 耐薬品性 | 中~高 | 中程度 |

| リサイクル性 | 高い | 中程度 |

熱可塑性エラストマー(TPE)のさまざまなカテゴリー

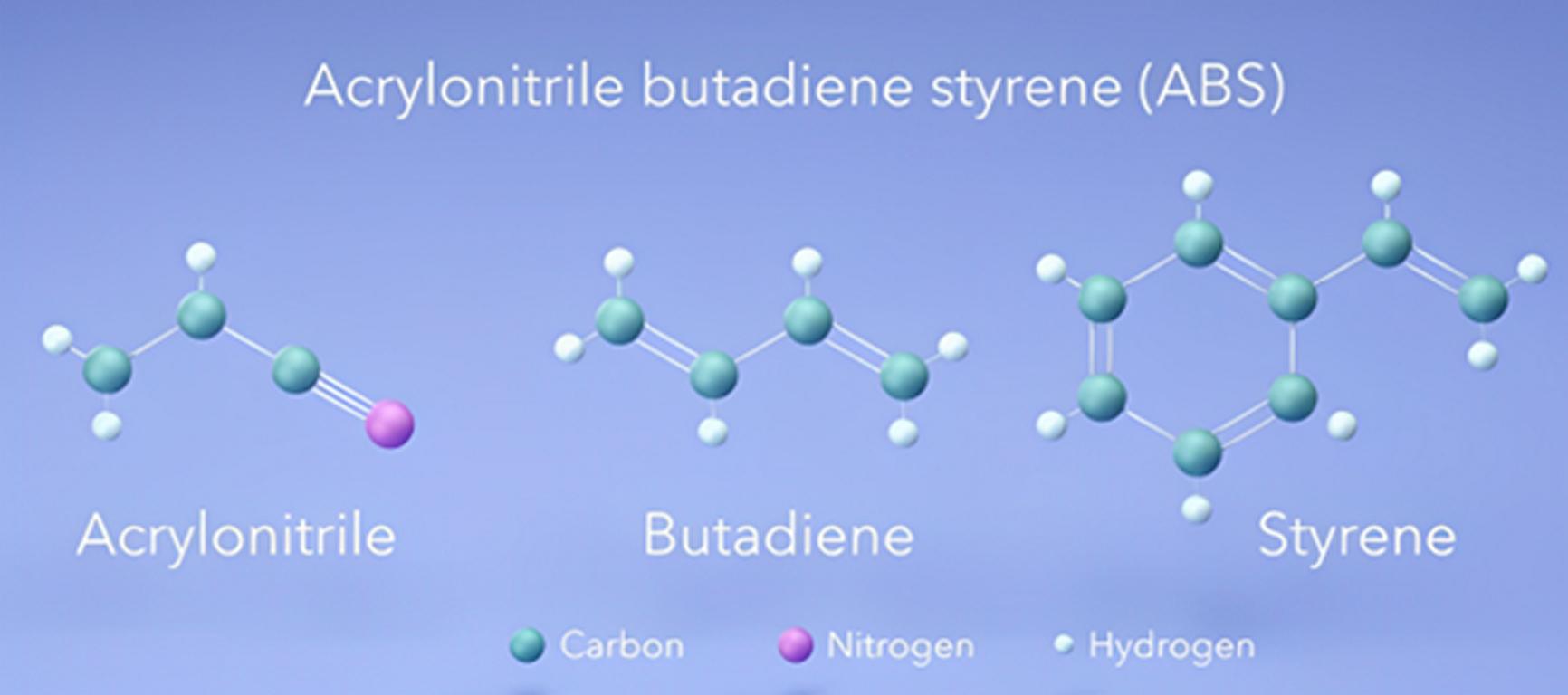

熱可塑性エラストマー(TPE)は、化学構造と特性によっていくつかのカテゴリーに分けられます:

- スチレン系ブロック共重合体(SBC)

スチレン系ブロック共重合体(SBC)は、スチレンとゴム状ブロックのユニークな組成により、柔軟性とプラスチックの強度を併せ持つことから、最も広く使用されているTPEのひとつです。SBCは、押出成形、射出成形、ブロー成形などさまざまな方法で加工できるため、幅広い用途に適応できる。

これらのTPEは優れた弾性、透明性、柔軟性を示し、着色も容易である。グリップ、ハンドル、医療機器、包装材料、家庭用品など、ソフトな感触と柔軟性を必要とする用途によく使用されている。また、SBCは耐湿性に優れ、透明性が高いため、透明包装材やパーソナルケア製品の特殊用途にも最適です。

- 熱可塑性ポリウレタン(TPU)

熱可塑性ポリウレタン(TPU)は卓越した耐久性と柔軟性で知られ、要求の厳しい用途によく選ばれています。TPU素材は耐摩耗性に優れ、摩耗の激しい用途で長持ちするほか、優れた弾力性、低温での柔軟性、油、グリース、溶剤に対する耐性も備えています。

これらの特性により、TPUは自動車、履物、医療用途に特に適している。自動車業界では、TPUはサスペンション・ブッシング、シール、内装部品によく使われています。履物では、柔軟性と耐久性の両方が求められる靴底に使用されています。医療分野では、TPUはチューブやカテーテルなど、弾力性と人体への適合性が求められる器具に採用されています。TPUは汎用性が高いため、さまざまな硬度レベルや透明度にカスタマイズすることができます。こちらへ TPU射出成形 のページで詳細をご覧ください。

- 熱可塑性オレフィン(TPO)

熱可塑性オレフィン(TPO)は、ポリプロピレン(PP)とエラストマーのブレンドで、ゴムとプラスチックの両方の特性を兼ね備えた素材です。TPOは標準的なポリプロピレンに比べ、耐薬品性、耐衝撃性、耐紫外線性に優れており、屋外や高負荷のかかる用途に適しています。

特にバンパーカバー、内装トリム、ダッシュボード部品などの自動車用途や、耐久性と耐候性が重要な建築用屋根膜によく使用されている。家電製品では、TPOが耐衝撃性と強度を必要とする部品に貢献している。これらの素材はリサイクル可能であることが評価され、持続可能な製品設計における魅力を高めている。

- 熱可塑性バルカニゼット(TPV)

熱可塑性加硫ゴム(TPV)は、熱可塑性プラスチックとゴムのユニークなブレンドで、ゴム相が動的に架橋されている。この架橋プロセスにより、材料の弾性、耐熱性、全体的な耐久性が向上するため、TPVは従来の加硫ゴムの性能特性の多くを模倣しながら、熱可塑性プラスチックの加工上の利点を提供することができる。

TPVは、自動車用ウェザーシール、ホース、ガスケットなど、耐熱性や耐薬品性が要求される用途で一般的に使用されている。TPVは優れた弾力性を持ち、繰り返しの圧縮や屈曲に耐えることができるため、動的な用途に適している。さらに、軽量であるため、自動車部品に使用される場合、燃費の向上に貢献します。

- コポリエステルエラストマー(COPE)

コポリエステル・エラストマー(COPE)は、柔軟性と強度のバランスが高く評価され、高ストレス条件下でも優れた性能を発揮します。COPEは、高温、燃料、油に対する耐性が要求される用途によく使用され、特に自動車や工業分野のエンジニアリング用途に適しています。

例えば、COPEは厳しい環境要因にさらされても柔軟性と構造的完全性を保つため、ギア、ベルト、ダンパーの製造に使用されています。自動車用途に加え、COPEは弾力性と柔軟性の両方が要求されるスポーツ用品や電子機器にも有用です。このエラストマーは屈曲疲労に非常に強いため、繰り返し曲げたりねじったりしても大きな摩耗を起こすことなく耐えることができます。

- ポリエーテルブロックアミド (PEBA)

ポリエーテルブロックアミド(PEBA)は、柔軟性、耐薬品性、軽量性という優れた特性を兼ね備えています。優れた屈曲寿命と低密度で知られるPEBAは、軽量化と耐久性が重要な用途によく使用されています。医療分野では、PEBAは必要な柔軟性、生体適合性、体液への耐性を備えているため、カテーテルチューブやバルーン血管形成術などの部品に使用されています。

スポーツ用品では、弾力性、低温での柔軟性、耐衝撃性が鍵となる運動靴やスキーブーツなど、軽量で高性能な製品に貢献している。さらに、PEBAは油、グリース、さまざまな化学薬品に対する耐性が高く、過酷な環境下でも性能を維持することができます。

- 環状オレフィンコポリマー(COC)

環状オレフィン・コポリマー(COC)は、その高い光学的透明性、低吸湿性、寸法安定性により、TPEの中でもユニークな素材です。この素材はランダムなポリマー構造を持ち、ガラスに似た優れた透明性を実現します。COCは、診断機器、医薬品包装、光学レンズなど、透明性、耐薬品性、純度が不可欠な医療・光学用途でよく使用されます。

吸湿性が低いため、デリケートな医療品や医薬品の内容物の保護に役立ち、医療用包装に非常に適している。さらに、COCの高いガラス転移温度は耐熱性を必要とする用途に適しており、低い複屈折は光学機器に有利である。COCは、透明性と強度の両方を必要とする高度な包装材料やレンズによく選ばれています。

各カテゴリーのTPEは、自動車、医療、消費者製品、工業エンジニアリングなど、さまざまな業界の特殊用途に適した独自の特性を備えています。適切な種類のTPEを選択することで、メーカーはさまざまな用途で製品の性能、耐久性、費用対効果を最適化することができます。

TPE素材の重要な特性

TPEのさまざまな特性を探ってみよう;

1.弾力性

TPEはゴム弾性体の特性を持ち、比較的ゴム弾性の特性があるため、伸ばしたり戻したりすることができる。そのため、柔軟性と弾力性が求められる用途、すなわちシール、ガスケット、その他のソフトタッチの用途に適しています。

2.熱可塑性

TPEはゴムと同じ特性を持つが、高温で溶かして再利用できる点が特徴である。TPEは熱可塑性であるため、溶かして製品を成形し、再成形して使用することができ、製造やリサイクルに便利です。

3.耐久性

TPEは、さまざまな用途で優れた耐摩耗性、耐摩耗性、耐衝撃性を発揮します。特に、自動車部品や電子機器など、耐久性のある部品が必要とされる場合に適しています。

リサイクル性

他の熱可塑性プラスチックと同様、TPEはリサイクル可能で、製造が環境に与える影響を軽減します。このリサイクル可能性は、廃棄物を最小限に抑えたり、なくしたりしようとする産業で、包装資材の生産性を高めようとする場合に役立ちます。

TPEとTPRのシリコーンまたはゴムの違いは何ですか?

次の表は、TPEとTPRのシリコンと天然ゴムの詳細な比較である。 TPE vs シリコーン TPEとシリコーンの違いについて詳しくお知りになりたい方は、以下のページをご覧ください。 シリコーンは安全か ページを参照されたい。

| 特徴 | TPE(熱可塑性エラストマー) | シリコーン | ゴム(天然/合成) |

| 構成 | 熱可塑性プラスチックとエラストマーのブレンド | 合成ポリマー、シリカベース | 天然(ラテックス)または合成(SBRなど) |

| 硬度(ショアA) | 20-90 | 10-80 | 30-90 |

| 弾力性 | 高い、ゴムのような | 非常に高く、低温でも柔軟 | 非常に高い |

| 最大温度抵抗 | 120℃まで | 200℃まで | 100℃まで(天然)、150℃まで(合成) |

| 耐薬品性 | 中~高 | 素晴らしい | 良好(合成)、中程度(天然) |

| 加工 | 射出成形、押出成形 | 圧縮成形、押出成形 | 加硫、圧縮、押出 |

| リサイクル性 | 高い | 低い | 低~中程度 |

| アプリケーション | 自動車、医療、消費財 | 医療、食品接触、電子機器 | タイヤ、ガスケット、シール、履物 |

| コスト | $$(コストパフォーマンス、リサイクル可能) | $$$(高コスト、高耐久性) | $$(タイプにより異なる、リサイクル性に制限あり) |

TPE材料を選択する際の主な考慮事項

TPE素材を選ぶ際の重要なポイントをいくつか紹介しよう;

1.応募資格

引張強度、柔軟性、硬度など、用途に必要な特定の機械的特性を決定する。TPEの典型的な特性はPとE-POの組成によって異なり、同様のTPE配合でも使用環境によって性能が変わる。

2.温度範囲

TPEを使用する温度条件を考慮する。TPEには最高温度限界もあり、高温または低温の使用条件で必要な性能特性を発揮するために適切なグレードを選択する。

3.化学的適合性

TPEがどの程度の化学薬品にさらされるかを自己評価する。TPEには化学的に優れているものもあれば、そうでないものもあります。その材料が使用される環境、つまり条件や状況を知ることは、劣化したり特性を失ったりしない材料を明らかにするのに役立ちます。

4.加工方法

計画されている加工方法(射出成形/押出成形など)を特定する。TPEの中には、特定の工程でうまく機能するように特別に設計され、製造の成果とコストに大きな違いをもたらすものもあります。

5.規制遵守

TPEは各業界で適用される法令に準拠しています。これには医療や食品関連も含まれる。TPEの製品と素材は、安全性と環境に関する要件を満たさなければなりません。

TPEの環境およびリサイクル要因

TPEの重要な環境工場とリサイクル工場について説明しよう;

- リサイクル可能: TPEはリサイクル可能であることが多く、これは他のゴムの種類と比較して最大の利点の1つです。TPEのコンセプトがリサイクル可能かどうか、利用後に再利用できるかどうか、再利用可能かどうかを見極めましょう。

- 環境への影響: 使用、生産、廃棄における生態系への影響という観点から、TPEの適切性を分析する。また、製品の材料や製造元が再生可能かどうか、調達や調達元を評価する。

- 終末期への配慮: ライフサイクル終了時の製品の取り扱い計画を明確にする。TPEのリサイクル、再利用、排出の選択肢をいくつか知っておく。

- 生分解性:TPEは生分解性がなく、市場でも環境に優しい。

- サステナビリティの実践:

TPE製造業者のエネルギー消費、排出、廃棄、その他の関連事項を評価する。これは、持続可能な生産工程を実践する意思のあるサプライヤーと一緒に行うべきである。

TPEの用途

TPEの重要な用途をいくつか紹介しよう;

- 自動車部品 TPEはその高い強度と柔軟性から、シール、ガスケット、自動車内装部品に有用である。

- 医療機器 TPEの主な用途は、チューブ、カテーテル、シリンジシールなどで、その生体適合性が評価されている。

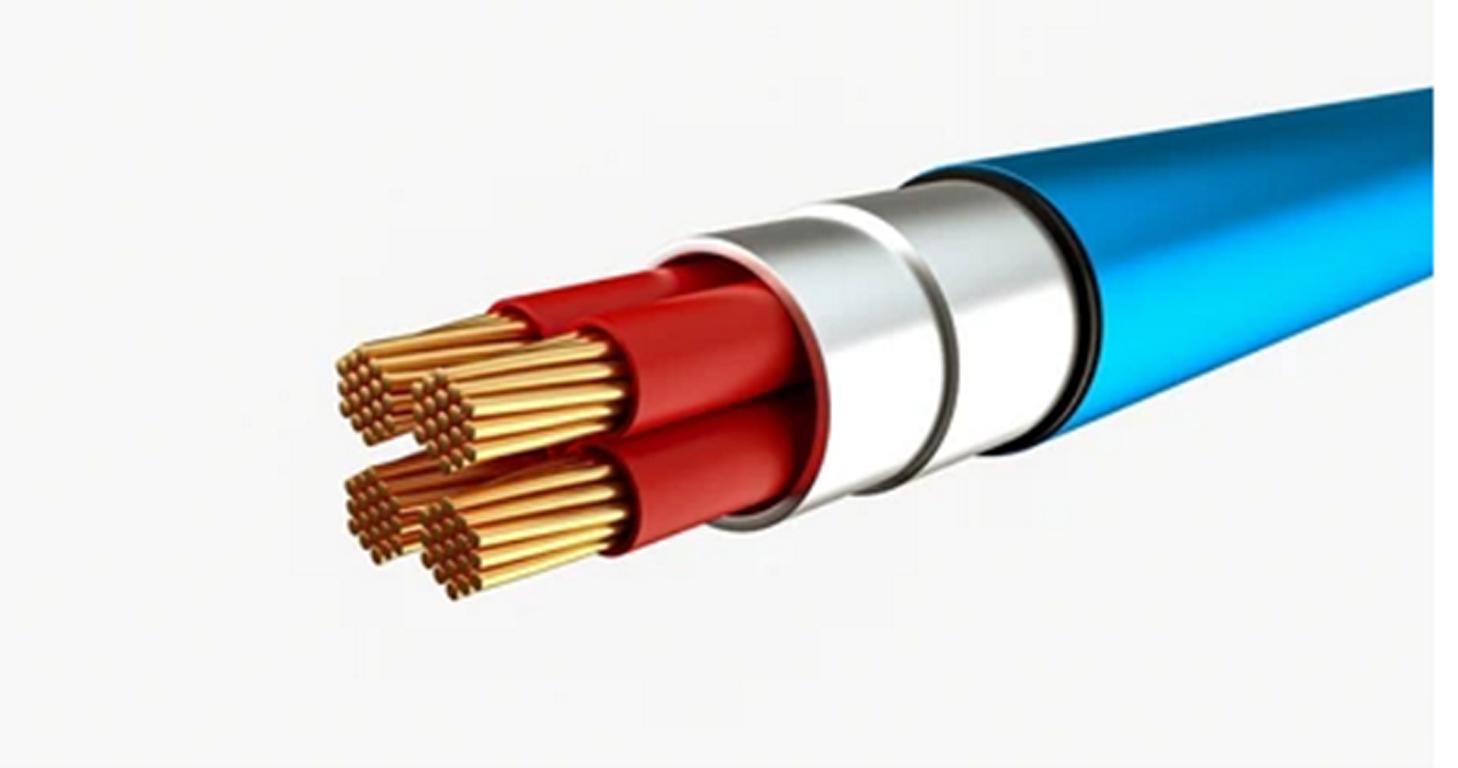

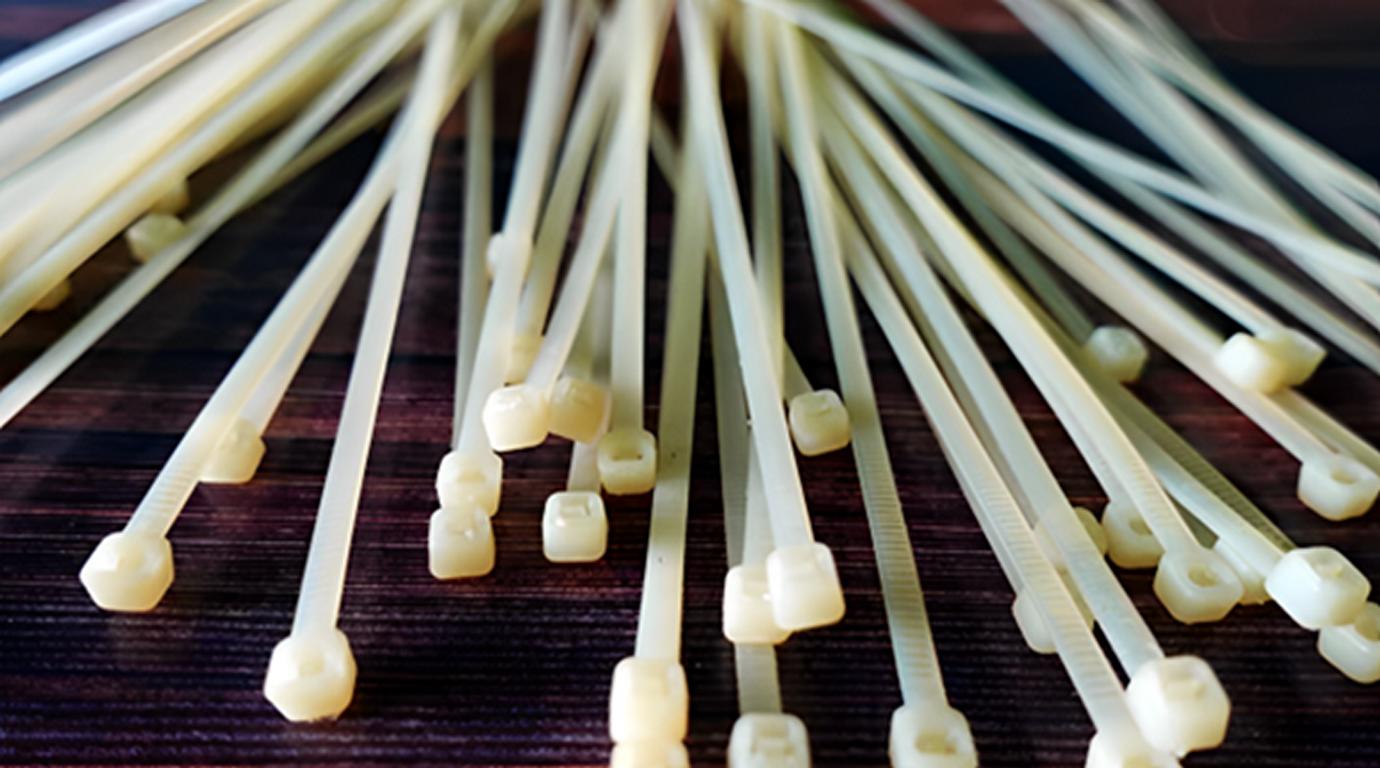

- コンシューマー・エレクトロニクス ケーブル、プラグ、ソフトタッチグリップの用途でよく知られている。

- フットウェア: TPEは軽く、優れた特性と柔軟性を持つため、靴底に広く使用されている。

- パッケージング: TPEはその強度と成形性の高さから、フレキシブルフィルム、キャップ、シールなどに使用されている。

TPEの長所と短所

TPEの利点と限界を以下に挙げる。

長所:

- リサイクル可能で費用対効果が高い

- 射出成形による加工が容易である。

- ある程度の伸縮性もある素材は、弾性と熱可塑性の両方を兼ね備えている。

- 設計の柔軟性を提供

- 幅広い硬度レベル

短所だ:

- また、他の難燃剤に比べて耐熱性が低い。

- とはいえ、これらのラミネートの耐薬品性は、グレードによってはかなり控えめである。

- 材料費は他の従来のプラスチックに比べて高い。

- また、高温地域での使用にも適さない。

いつTPEを使うべきか

TPEが適切な選択肢となりうる点をいくつか挙げてみよう;

- 柔軟なアプリケーション: この種の材料はゴムのような性質を持つため、シールやガスケットのように材料の柔軟性が求められる場合に最も有用である。

- 成形部品: 主に様々な形状の大量生産に使用される。射出成形と押し出し成形の両方の技法で複雑な形状を作る。

- 環境への配慮: TPEはリサイクル可能であり、環境に優しいという条件を満たしているため、TPEを使用した製品に適している。

- 規制遵守: 医療や食品接触産業など、衛生基準の遵守が求められる産業や事業での使用に最適。

TPEを使用しない場合

以下は、TPESの使用を避けなければならない点である;

- 高温アプリケーション: TPEはそのような環境では劣化したり特性を失うことが知られているため、摂氏120度以上の環境での使用には適さない。

- 極度の化学物質への暴露: 素材に影響を与える可能性のある強力な化学薬品や溶剤に触れなければならない製品は使用しない方がよい。

- コスト重視のアプリケーション: もし、より低いコストの方が要求性能(ゴムやプラスチック)に適しているのであれば、そちらに目を向けるべきだ。

結論

結論として、TPEは柔軟な特性と高い耐久性を持ち、加工が容易であるため、自動車産業や家電製品など、多目的な用途の要件を満たすことができる。持続可能性は時代とともに大きな意味を持つようになっているため、TPEのリサイクル性とバイオマテリアルの使用可能性は、TPEの魅力をさらに高めている。技術革新が進むにつれて、TPEはさまざまな業界のさまざまな製品設計に、より多くの機能を取り込んでいくことが予想される。

よくある質問

Q1.TPE素材とは何ですか?

TPEプラスチックはポリマーであり、その特徴はゴムのような弾力性と熱可塑性である。

Q2.TPEとゴムの違いは何ですか?

しかし、ゴムとは違う、 ティーピーイー プラスチック材料は溶かして再成形することができ、このプロセスは何度も繰り返すことができる。

Q3.TPEプラスチックはどのような産業で使われていますか?

TPEプラスチック材料は、自動車、医療、エレクトロニクス、消費財産業で応用されている。

Q4.TPEプラスチックはリサイクルできますか?

実際、TPE素材はリサイクルや再加工が可能で、その際、特性の変化はわずかか無視できる程度です。

Q5.TPEプラスチックは耐熱性がありますか?

他の多くのエンジニアリング熱可塑性プラスチックよりも柔軟だが、耐熱性は低い。その上、高温条件下では適さない。

Q6.TPEにはどのような種類がありますか?

エラストマーには、スチレン系ブロック共重合体(SBC)、熱可塑性ポリウレタン(TPU)、熱可塑性オレフィン(TPO)などがある。

PA6 GF30 VS PA6.6-GF30:その違いは?

PA6 GF30 VS PA6.6-GF30:その違いは?