プラスチック射出成形 は広く使われている製造工程である。今日の世界では、この方法は大規模なプラスチック部品の生産に不可欠なものとなっている。その人気の理由は、高速、正確、高効率な操作にある。

プラスチック射出成形では通常、数え切れないほどのプラスチック製品を作ることができる。これらのプラスチック部品のほとんどは、スマートフォンの鋳造から歯ブラシのハンドルに至るまで、日用品です。

プラスチック射出成形 を使えば、何千、何百万もの同じ部品を作ることができます。もちろん、これらのプラスチック部品は0.01mmまでの厳しい公差があります。このレベルの精度は、正確な設計と、製品を効果的にし、見栄えも良くする製品を生み出します。射出成形製品は、自動車、消費財、エレクトロニクス産業で広く使用されています。

プラスチック射出成形 にはいくつかの重要な段階がある。ここでの各段階は非常に重要である。この記事では、これらの段階を掘り下げて、製品が未加工のプラスチックからすぐに使える部品になるまでをご覧いただきます。さらに、工場で提供されるプラスチック射出成形サービスについて学びます。この記事は包括的なガイドになりますので、始めましょう。

プラスチック射出成形とは? 射出成形 は一般的な製造方法である。この用語は、"射出 "と "成形 "に分けられる。その名の通り、材料を金型に注入する工程である。プラスチック射出成形は、プラスチックの使用を指す。

この方法では、溶融した材料を射出することにより、様々なデザインの部品を成形することができる。 プラスチック射出成形金型 .プラスチック部品を素早く正確に作るために広く使われています。金型の準備が整えば、数百から数百万のプラスチック部品を作ることができます。このプロセスは非常に効率的で、安定した品質を提供します。その結果、人々は複雑な形状や精密な細部を作成するためにこの方法を好む。

この手順は、プラスチックのおもちゃの部品や容器に限定されるものではない。プラスチック射出成形は、数多くの産業にとって非常に重要である。例えば自動車産業。現在道路を走っているほとんどすべての自動車は、ダッシュボードなどの射出成形部品を備えている。

ノートパソコンやスマートフォンなどの電子機器は、この工程に大きく依存している。内部部品、筐体、接合部のほとんどは射出成形されている。

医療業界では精度が不可欠であり、射出成形はまさにそれを実現します。射出成形は、手術器具、注射器、その他の医療品に精密な公差をもたらします。

次に、消費財産業がある。射出成形は、主に私たちの日用品を作ります。代表的なものは、台所用品、プラスチックの瓶、ボトル、家具、食品容器などです。

他の方法と比較したプラスチック射出成形の利点 プラスチック成形法にはさまざまな種類がある。代表的なものには、押出成形、圧縮成形、ブロー成形、回転成形などがある。さて、押出成形、圧縮成形、ブロー成形、回転成形から得られるメリットは何でしょうか? プラスチック射出成形 メソッド?

精密さと複雑さ プラスチック射出成形の優れた点は、精密さと複雑さです。押出成形や圧縮成形は、一般的にもっと単純な形状を扱う。したがって、これらの方法は複雑な形状には適していません。

プラスチック射出成形 その一方で、金型構造に関連した、より複雑な形状を扱うことができる。この方法では、薄い壁、厳しい公差、小さくて細かいディテールを扱うこともできます。他の方法と比較して、最高品質のプラスチック製品を得ることができます。

高速生産 特に製造業では、時間は貴重だ。 プラスチック射出成形 はスピードのために作られている。射出成形金型は、一度セットアップすれば、従来の成形やブロー成形よりもはるかに速く、迅速に部品を生産することができます。このスピードにより、プラスチック射出成形プロセスは大量生産に適した選択肢となっている。射出成形は、最速の方法のひとつなのだ。

プラスチック射出成形は、1時間で何千ものプラスチック部品を作ることができることに驚くだろう。この方法は、時間とお金を同時に節約することができる。

最小限の廃棄物 プラスチック射出成形

プラスチック射出成形では、余分なプラスチックをさらに使用することができ、射出成形のコストを削減し、環境に優しい環境に貢献することができる。

一貫した品質 プラスチック射出成形はまた、均一な製品を保証します。ひとつ プラスチック射出成形金型 は、同じ形状と特性を持つ何百万ものプラスチック製品を生産することができます。圧縮成形やブロー成形で正確な均一性を実現するのは難しいが、射出成形なら正確にできる。コストを削減し、高品質な製品の需要に応えることができる。

多彩な素材選択 プラスチックには多くの種類があり、多くの用途で広く使われている。これらはすべて同じではなく、それぞれの種類に固有の用途があります。射出成形は、さまざまな材料に簡単に対応できます。この柔軟性により、特定のニーズを満たすことができます。つまり、強度、耐久性、柔軟性の特性を正確に満たすことができるのです。

優れた仕上げ 射出成形は、滑らかな表面ときれいな仕上げの部品を作ります。この方法は、後加工の必要性をなくすか、減らすことができる。一方、回転成形はかなり厄介で、余分な仕上げが必要です。

射出成形機とは? プラスチック射出成形機はシンプルな装置である。プラスチック射出成形機にはいくつかの重要な部品があり、それらが一体となってプラスチック部品を生産する。一般的に、プラスチック射出成形機には3つの中心的なユニットがある。各要素は、プラスチック射出成形プロセスで重要な役割を果たしています。

クランプユニット クランプユニットは、射出工程で金型をしっかりと固定します。金型が滑らないようにグリップの役割を果たし、最終的な製品デザインに応じて金型を変更することができます。

機械が始まると、クランプユニットが金型の半分を閉じる。射出中にプラスチックが漏れるのを防ぐため、油圧を中心とした高圧を使用する。

部品が冷えた後、クランプユニットが金型を開いて完成品を取り出す。このユニットがなければ、工程はめちゃくちゃになってしまう。

射出ユニット 一方、射出装置は機械の心臓部である。プラスチック顆粒を溶かし、金型に注入する。射出装置には、加熱されたバレルにプラスチックを投入するホッパーがある。材料はバレル内で液状になるまで溶かされる。その後、スクリューまたはプランジャーが溶融プラスチックを金型に押し込む。

コントロールユニット このプロセス全体は適切に管理されなければならない。そうでないと、最終製品が厄介なことになるかもしれない。例えば、この工程では温度管理が重要です。最終製品に欠陥が出ないよう、適切な温度に設定しなければならない。一方、射出時間、射出時間、押し出す力も適切にコントロールする必要がある。

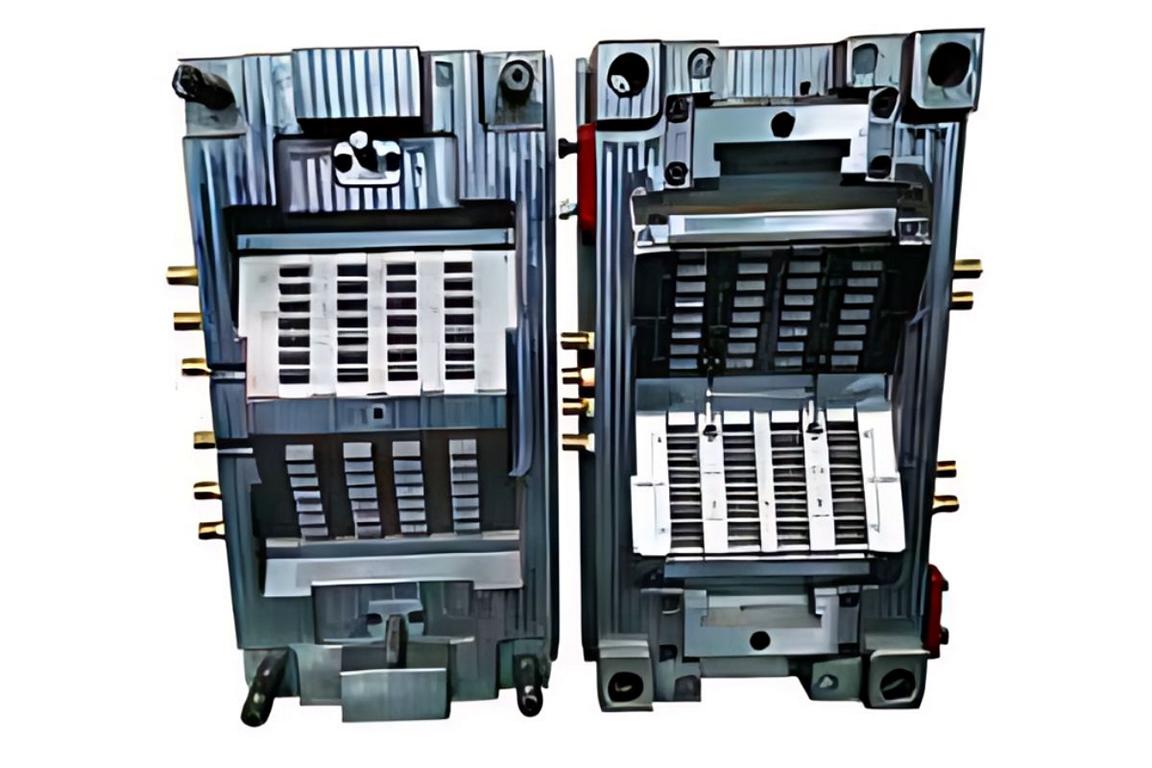

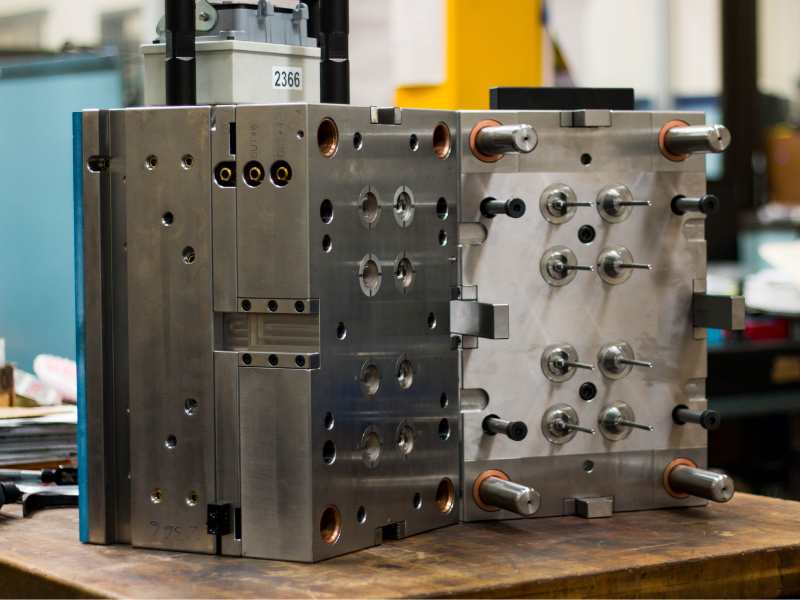

射出成形とは? 前節で述べたように、クランプユニットは通常、射出成形用金型を保持する。射出成形用金型はクランプユニットの一部であり、溶融プラスチックを特定の形状に成形します。

射出成形金型は一般的に工具鋼で作られている。射出成形用金型には様々な工具鋼を使用することができる。P-20 28-30 RC、S-7プリハードン工具鋼56 RC、H-13、420は注目に値する。これらの工具鋼は丈夫で耐久性があり、材料は何百万ものプラスチック製品に耐えられる強度が必要です。

射出成形用金型は、キャビティとコアという2つの重要な部分から構成されている。キャビティとは、プラスチックが占める空洞のことである。これが部品の外形を決定する。一方、コアは内部の詳細を決定します。この2つが合わさることで、完全な部品が出来上がります。

プラスチック射出成形部品を作る上で、高品質の金型の重要性を実感していただけると思います。射出成形用金型の品質は、最終部品の品質も左右する。したがって、まず射出成形金型の品質を確保する必要があります。

よく設計された金型は不良を減らし、生産時間とコストを削減する。設計が悪いと、ゆがみが生じたり、品質が安定しなかったりします。ですから、初めての射出成形用金型を設計する際には、専門家の助けを借りるのが賢明です。

射出成形の仕組み あなたはすでに射出成形について包括的な勉強をしました。また、射出成形機の様々な部品についてもよくご存知でしょう。このセクションでは、射出成形の仕組みについて学びます。

クランプ 射出成形プロセスの最初のステップは型締めである。ここで、金型の2つの半分が一緒にされる。ここが重要な段階です。金型がしっかりとクランプされていないと、溶けたプラスチックが逃げてしまい、最終的な部品に欠陥が生じる可能性があります。

クランプユニットは大きな力で金型半体を保持する。その力は、射出される材料の圧力に耐えられるだけの強さが必要です。弱すぎると、射出中に金型が開いてしまい、混乱の原因になります。力が強すぎると、金型が破損してしまいます。

では、適切なクランプ力はどのように決めればよいのでしょうか。部品のサイズや使用されているプラスチックなどを考慮してください。例えば、大きな部品にはより大きな力が必要です。目標は、やりすぎずにしっかりフィットさせることです。金型がしっかりと閉じたら、次のステップに進みます。

注射 プラスチック材料はこの段階で射出成形機に投入される。原料のプラスチックは通常ペレット状で、厚くベトベトに溶けるまで加熱される。

金型にシロップを流し込むことだ。溶けたプラスチックは高圧で金型の空洞に注がれ、隅々まで充填される。圧力が低すぎると、型は満たされない。不適切な圧力は、弱い部分や不完全な部分をもたらす可能性があることに注意することが重要です。

射出時のスピードも重要だ。材料を注入するスピードが速ければ速いほど、金型に充填するまでの冷却時間が短くなる。しかし問題がある。早く射出すると乱流が生じ、これがいくつかの欠陥の主な原因となる。したがって、スピードと圧力のバランスを注意深くとる必要がある。

住居 プラスチック射出成形法では、滞留段階も重要である。ご存知のように、金型に充填する間、適切な圧力を維持しなければなりません。プラスチックが射出されるとき、金型に均等に充填されるとは限りません。エアポケットや隙間ができることもある。この問題を避けるためには、圧力を一定に保つ必要がある。そうすることで、内部に空気がこもらないようにすることができる。ここで、住居の段階が登場する。

滞留時間は材料や部品の設計によって異なる。滞留時間が短すぎると部品が不完全になり、長すぎると時間とエネルギーを浪費することになる。

冷却 住居の段階が完了したら、冷却の時間だ。ここで本当の変化が起こる。溶けたプラスチックは冷えるにつれて固まり始める。部品の形状を整えるためには、冷却段階を適切に維持しなければならない。

この段階は通常、住居の段階よりも時間がかかる。この場合、一般的にカビの温度が主役となる。空冷や水冷システムを使うことができます。金型が冷たすぎると反りが生じることがあるので注意が必要だ!

製品の型開きと除去 冷却後、最終パーツをリリースする。通常、エジェクターピンがこれを行います。クランプユニットは圧力を解放し、一般的に2つの半分が分離できるようにします。この作業を誤ると、金型や完成品に損傷を与える可能性があります。

金型が開いたら、工具や手作業で取り外すことができる。取り外した部品は再度検査される。トリミングや表面仕上げなど、さらなる加工が施されることもあります。

プラスチック射出成形材料 プラスチック射出成形の最高の利点の一つは、その汎用性です。一般的に、様々な プラスチック射出成形材料 射出成形製造におけるこの多様なリストから適切な材料を選択することは、プロジェクトのニーズによって異なります。ここでは、それぞれの材料が独自の長所と短所を持っていることを覚えておいてください。柔軟性が必要ですか?PEかPPにしましょう。靭性が必要ですか?ABSやPCを試してみてください。

ポリエチレン(PE) このプラスチックは驚くほど軽量で柔軟性がある。また、化学薬品や湿気にも強いため、容器やボトルによく使われています。

ポリエチレンは、非常に軽量で柔軟性があり、コストパフォーマンスに優れているため、世界的に最も広く使用されているプラスチックのひとつです。また、化学薬品や湿気に非常に強いため、容器やボトルによく使われています。

PE素材にはさまざまな種類がある。 低密度ポリエチレン(LDPE) , 高密度ポリエチレン(HDPE) そして 超高分子量ポリエチレン(UHMWPE) それぞれ用途は異なるが、よく似ている。

プロパティ :軽量で柔軟性があり、湿気に強く、多くの化学薬品に耐性を持つ。PEは比較的柔らかいが、耐衝撃性に優れている。低温には耐えられるが、高温には弱い。

PE素材の種類 :

LDPE :柔軟性があり、ビニール袋などのフィルム用途によく使われる。高密度ポリエチレン :牛乳瓶、洗剤ボトル、パイプなどに使われる。UHMWPE :非常に強靭で耐摩耗性に優れ、コンベアベルトや防弾チョッキなどの工業用途によく使用される。アプリケーション :PEはその多様性から、容器、配管、さらには摩耗の激しい用途に至るまで、あらゆる産業で使用されています。食品業界では、耐湿性があるため、食品容器や食品包装に最適です。こちらへ PE射出成形 そして HDPE射出成形 のページで、このPE素材の詳細をご覧ください。

ポリプロピレン(PP) ポリプロピレンも人気のある選択肢です。ホモポリマーとコポリマーがあり、それぞれのバリエーションが特定の用途に適している。

プロパティ :強度、耐久性、耐疲労性、耐熱性に優れている。PPは繰り返しの曲げに耐えることができ、リビングヒンジのような用途に適している。

メリット :PPは耐薬品性が高く、軽量でありながらPEよりも強度があります。また、水分を吸収しにくいため、長持ちする製品に最適です。

アプリケーション :

自動車 :バンパー、ダッシュボード、バッテリーケースなどの自動車部品によく使用される。消費財 :再利用可能な容器、家具、繊維製品、包装に使用されている。耐疲労性に優れているため、家庭用品や収納容器の蝶番に使用されている。メディカル :滅菌可能でバクテリアに強いPPプラスチック素材は、医療用シリンジやバイアルにもよく使われています。こちらへ ポリプロピレン射出成形 のページで詳細をご覧ください。アクリロニトリル・ブタジエン・スチレン(ABS) ABSは射出成形に使われるプラスチックです。強靭なことで知られ、衝撃に耐えなければならない部品に最適です。光沢のある仕上がりなので、電子機器や玩具によく使われます。見栄えがよく、長持ちするものをお望みなら、ABSがベストかもしれない。

プロパティ :ABSは強靭で耐衝撃性に優れ、光沢仕上げで軽量です。また、比較的手頃な価格で、強度と見た目の美しさを兼ね備えています。

メリット :優れた耐衝撃性で知られ、乱暴な扱いに耐えなければならない製品に最適。また、ABSは機械加工性に優れ、塗装も容易であるため、美的にも機能的にも多様性がある。

ABS樹脂製品の用途 :

エレクトロニクス :ケーシング、キーボード、モニターハウジングなどに使用される。

自動車 :インストルメントパネル、ホイールカバー、ミラーハウジング。

玩具・消費財 :耐久性と見た目の美しさが求められる玩具(積み木など)に特に人気。このページのトップへ ABS射出成形 そして ABS素材とは のページで、この素材について詳しく知ることができる。

ポリカーボネート(PC) このプラスチック素材は、他のプラスチックよりも比較的重い。この素材は、耐久性のあるソリューションが必要な場合の最良の選択となるでしょう。事実上割れにくく、透明度が高い。この素材は安全ガラスや照明器具に使用されています。透明性と弾力性が必要な場合の強力な選択肢です。

プロパティ :ポリカーボネートは他のプラスチックよりも重いが、事実上割れにくく、透明度が高い。強い衝撃や熱にも耐えるので、安全用途に適しています。

メリット :透明プラスチックの中で最も強度が高く、耐熱性にも優れています。また、成形が容易で、複雑なデザインの部品やコンポーネントを作ることができます。

アプリケーション :

安全装置 :飛散しにくいため、安全眼鏡、ヘルメット、シールドに使用される。

光学メディア :透明度が高く、レンズやDVDによく使われる。

建設と照明 :天窓、照明器具、防弾ガラスに使用され、耐久性と透明性を発揮。このページのトップへ ポリカーボネート射出成形 そして ポリカーボネートとアクリルの比較 のページで、このPCプラスチック素材の詳細をご覧ください。

ナイロン(PA) ナイロンは強度と柔軟性に優れたプラスチック素材である。耐摩耗性にも優れている。さまざまなグレード(ナイロン6、ナイロン6/6など)があり、それぞれに特有の特性があるため、靭性が求められる工業用途に広く使用されている。それはまた高温を扱うことができる。

プロパティ :優れた強度、柔軟性、耐摩耗性、耐摩耗性。ナイロンは高温に耐え、耐薬品性に優れている。

メリット :ナイロンの高い耐久性と耐熱性は機械部品の最有力候補であり、低摩擦性はギアやベアリングに適している。

アプリケーション :

機械部品 :強度と耐久性に優れ、ギア、ベアリング、ブッシュ、その他摩耗しやすい部品によく使用される。

テキスタイル :丈夫で弾力性があり、アウトドア用品や衣料品によく使われる。

自動車 :耐熱性があるため、エンジン部品、燃料タンク、ボンネット部品に使用される。このページのトップへ ナイロン射出成形 のページで詳細をご覧ください。

すべてのプラスチックは、特定の用途に理想的な特定の利点を提供します。その選択は、強度要件、環境条件、美的嗜好、製造コストなどの要因によって異なります。このガイドは、消費財から工業用部品まで、さまざまな業界のさまざまな製品要件に最適なプラスチックを理解するのに役立ちます。

プラスチック射出成形サービス 典型的なプラスチック射出成形工場は、あなたにユニークなサービスを提供することができます。これらのサービスはそれぞれ、あなたのビジネスに役立つかもしれません。このセクションでは、いくつかのプラスチック射出成形工場についてご紹介します。 射出成形サービス .

サービス #1 デザイン・エンジニアリング・サポート 設計およびエンジニアリング・サポート は、金型と製品設計の重要な部分です。完璧な射出成形金型は、効果的な射出と製品の最高品質を保証することができます。すべての金型製造会社は、特定の顧客の要求を満たすために、これに特化しています。エンジニアリングチームは、顧客と協力して部品設計を最適化します。

こうすることで、良好な製造性と全工程の効率性を確保することができる。また、初期設計を評価し、時間短縮とコスト削減のための変更を提案する。

DFMとは、プラスチック射出成形金型の製造に用いられる用語である。製造性を考慮した設計は、設計がいかに製造しやすいか、あるいは難しいかに焦点を当てる。DFMは、プロセスの早い段階で潜在的な問題を特定するのに役立ちます。DFMの原則を実行することで、設計者は製造上の不都合を減らすことができます。このことは、実際の射出成形金型設計工程に携わってみればわかります。

サービス #2 カスタム金型製作 カスタム金型製作は、射出成形会社のもう一つの主要なサービスである。新しいプラスチック製品を発売するには、カスタムプラスチック射出成形金型を作成することから始めなければなりません。

金型製作のプロセスは、設計とエンジニアリングのステップから始まります。どんな形が必要か?壁の厚さは?このような疑問が金型設計のステップの指針となる。

他にもいくつかの要素がここで重要な役割を果たす。第一に、材料の選択である。すでに述べたように、射出成形金型は通常、高品質の工具鋼で作られている。金型を作る際、公差は最も重要なパラメーターである。したがって、製造方法を賢く選択しなければならない。

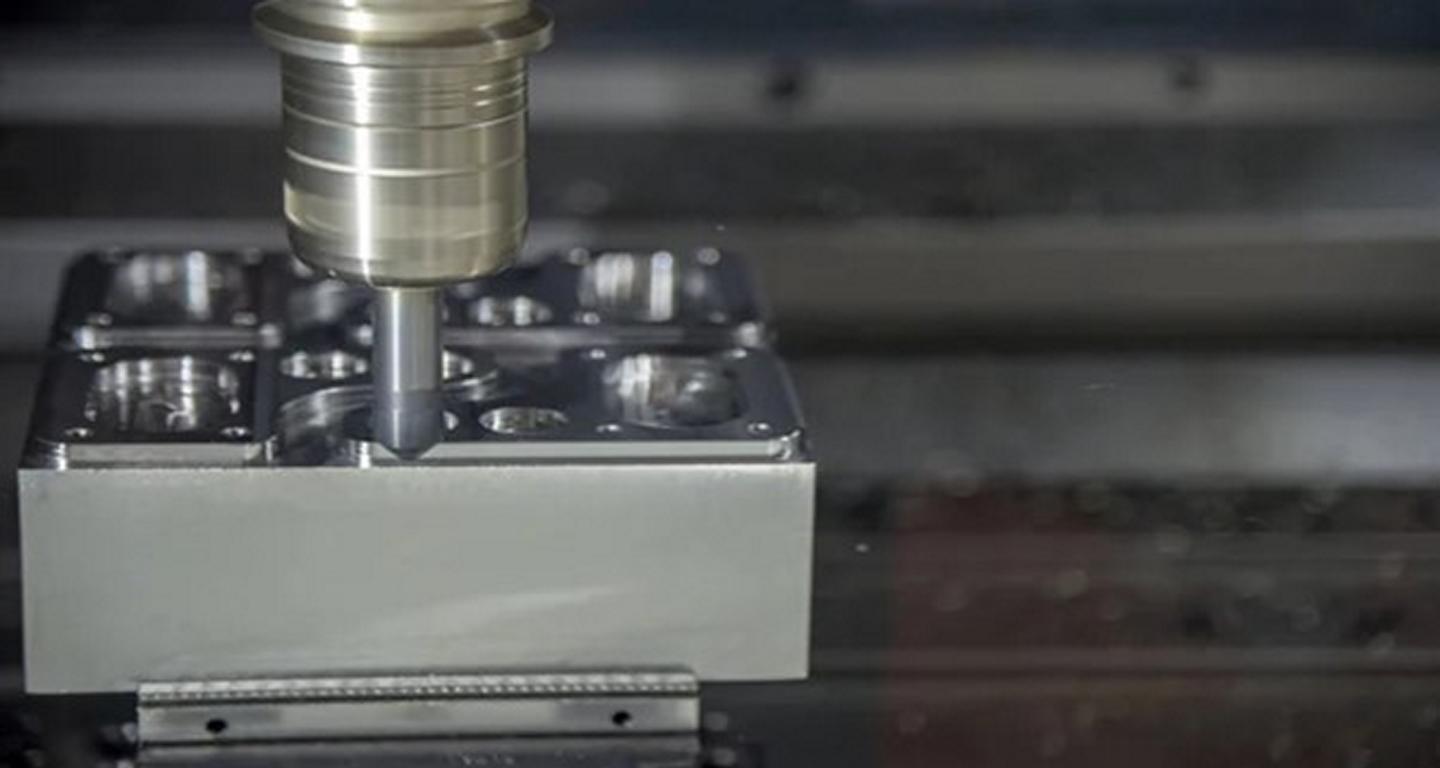

最も一般的な射出成形金型製造方法は、CNC機械加工と鋳造の2つである。CNC加工には様々な種類があります。設計に基づいて、CNCの方法は異なります。時には、複数のCNC加工方法が必要になることもあります。例えば、CNCフライス加工は、溝、穴、内部形状を作成します。その他のCNC方法には、CNC旋盤、ボーリング、ドリルなどがあります。

金属鋳造は、射出成形金型のキャビティまたはコアを作るもう一つの方法であり、これは特にプラスチック人形玩具関連製品に使用されます。これはかなり複雑で、プラスチック射出成形金型の任意のタイプを作るために慎重に考慮する必要があります。CNCマシニングと放電加工(放電加工)は、プラスチック射出成形金型を作成する2つの一般的な製造プロセスである。

サービス #3 注文のプラスチック部品 カスタム金型を設置する設備がないかもしれない。一方、そのような設備を作るには高いコストがかかるかもしれません。そのため、ほとんどの射出成形メーカーは、様々なカスタムプラスチック部品を作ることも提供しています。このように、あなたは多くの投資コストを節約し、より速くお金を稼ぐことができます、あなたはinjectino金型を購入し、プラスチック射出成形サプライヤーに金型を送信する必要があるだけで、彼らはすべてを作るでしょう。 カスタムパルスティック製品 お客様のカスタマイズされた射出成形金型に基づきます。

この工程もまた、明確なデザインから始まる。金型の準備ができたら、プラスチックを高圧で金型に注入する。プラスチックが冷えて固まると、部品が形作られる。その利点と詳細な製造工程は、すでにご存知のことだろう。

サービス #4 品質管理とテスト プラスチック射出成形会社は、上記の3つのサービスに加えて、テストと品質管理サービスも提供している。

射出成形において品質管理は極めて重要である。品質管理は、今後発生する問題をキャッチするセーフティーネットなのです。金型とその製品によって、さまざまな品質管理プロセスが必要になる。

寸法検査は、検査の第一線のひとつである。このプロセスでは、指定された公差に対して部品を測定します。サイズは適切か?寸法は合っているか?もしそうでなければ、エンジニアは量産前に必要な調整を行う。強度試験は次の試験方法である。この試験方法は、部品が意図された用途に耐えられることを保証する。そのほかにも、表面仕上げ、圧力試験、拍車試験、欠陥試験など、さまざまな試験がある。

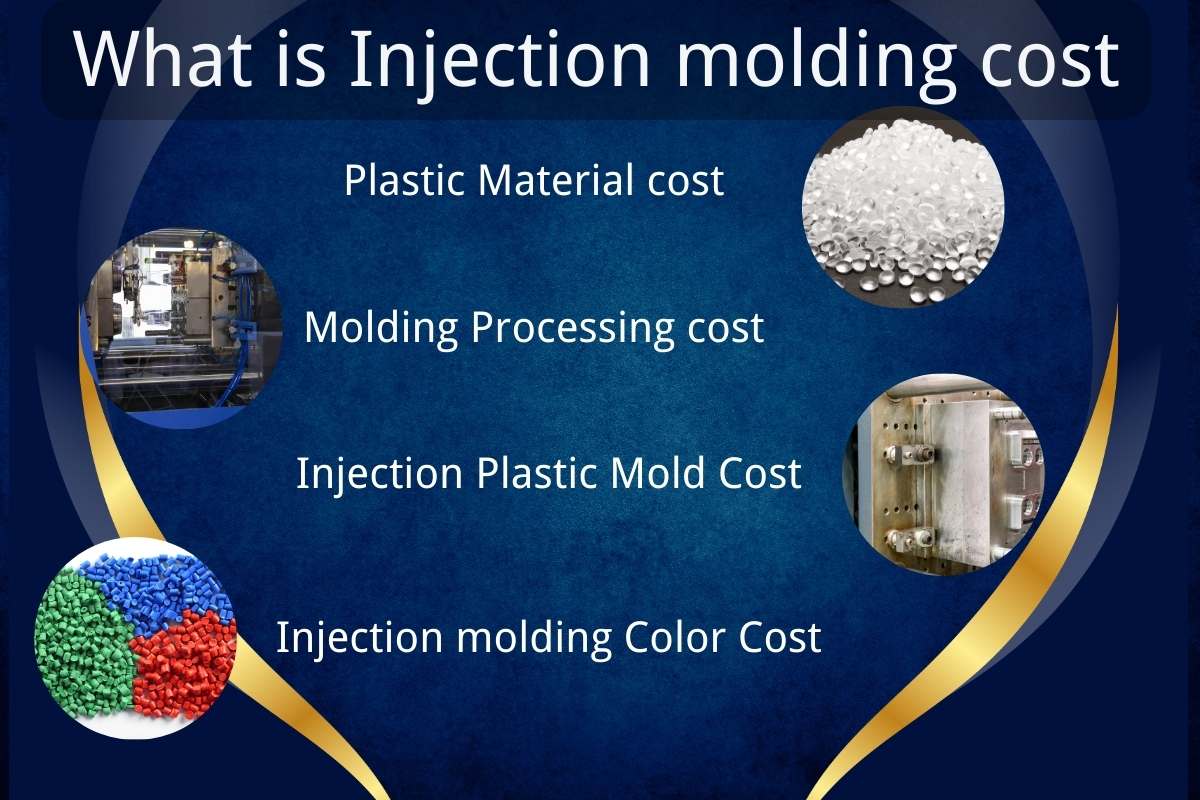

よくある質問 射出成形のコストは? 射出成形のコストは一般的にデザインとサイズによって異なり、平均は$1000から$5000です。より大きな金型が必要な場合は、コストが高くなる可能性があります。一方、射出成形プラスチック部品のコストは、材料の種類によって異なります。PCプラスチックは一般的にPVCやABSよりも高価です。

射出成形プロセスの問題点とは? 射出成形も例外ではない。よくある問題には、部品が不均一に冷却されることで発生する反りなどがある。

フラッシュは射出成形プロセスのもう一つの問題である。金型から染み出る余分な材料です。プラスチック部品に不要なエッジを見たことがありますか?もしそうなら、それはフラッシュの兆候です。一方、ショートは金型が完全に満たされていない場合に起こります。

プラスチック金型を作るにはどのくらい時間がかかりますか? プラスチック金型を作るのにかかる時間は、数週間から数ヶ月に及ぶ。具体的な時間は決まっていません。すべてはプロジェクトの複雑さと詳細によって決まります。

金型にテクスチャーを加えるには? 金型にテクスチャーを加えることで、製品の外観を向上させることができます。それは美観と機能のすべてです。それにはいくつかの方法がある。ポピュラーな方法のひとつはエッチングで、使用前に金型の表面に模様をつける。もうひとつの方法はレーザー彫刻です。

最後の言葉 プラスチック射出成形は、最も一般的なプラスチック製造工程のひとつです。複雑で高精度のプラスチック部品を効率的に作る方法である。この記事を通して、私たちはこのプロセス、特にプラスチック射出成形について話しました。

トップ10に入る 中国のプラスチック射出成形会社 私たちは、プラスチック射出成形金型と射出成形の製造に特化し、中国から世界の様々な国にプラスチック部品を輸出しています。40社以上のお客様にご満足いただいております。私達のサポートを必要とすれば歓迎されています。私達は私達が近い将来にあなたに役立つことができることを誠意をこめて望み、私達の他の幸せな顧客と同様、あなた確かに喜ぶ。

熱可塑性プラスチック製品の製造には、さまざまな商業的方法がある。それぞれに特有の設計要件や制限があります。通常、部品のデザイン、サイズ、形状によって、最適な製法が明確に決まります。時には、部品のコンセプトが複数のプロセスに適していることもあります。製品開発はプロセスによって異なるため、設計チームは製品開発の早い段階でどのプロセスを追求するかを決定しなければなりません。

このセクションでは、バイエル社の熱可塑性プラスチックに使用される一般的なプロセスについて簡単に説明します。 今日、多くの企業が中国の射出成形会社から射出成形部品を購入している。 必要な場合 射出成形部品 あなたのビジネスのために、このことを本当に考える必要がある。

上記の射出成形プロセスは、射出成形機を使用してプラスチック製品を製造する。射出成形機には、射出装置と型締装置の2つの主要部品があります。詳しくは 射出成形 セクションを参照のこと。

あなたは射出成形を必要としている、またはプラスチック金型を作成し、プラスチック成形部品を製造するために中国ベースの射出成形金型パートナーを探していますか?私達に電子メールを送りなさい、私達は2仕事日以内にあなたに答える。