プラスチック射出成形玩具とは?

プラスチック 射出成形玩具 は、プラスチック射出成形の製造工程で作られるプラスチック玩具である。この プラスチック金型技術 射出成形は、何百万という同じプラスチック成形玩具を高い精度と正確さで生産することができる。射出成形プロセスは、多種多様なプラスチック成形玩具を生産するための非常に効果的な製造方法であり、それによって単位当たりのコストを削減することができる。ホリデーシーズンには、これらの玩具は非常に人気がある。

溶融プラスチックを玩具の金型に射出し、冷却固化させて目的のプラスチック玩具形状にするのが射出成形です。射出成形は、プラスチック玩具やその他のプラスチック製品を大量生産するための効率的で費用対効果の高い方法であり、高度にカスタマイズされた射出成形玩具の形状を作成することができます。

クリスマスが近づくにつれ、多くの親やプレゼントを贈る人たちは、子供たちにどんなおもちゃを買ってあげようかと考え始める。プラスチック射出成形のおもちゃは、多くの理由から素晴らしい選択肢となり得る。そのいくつかを紹介しよう:

- 耐久性:の最大のメリットのひとつは、耐久性の高さである。 プラスチック射出成形玩具 それは、耐久性に優れていることだ。布や紙など他の素材でできたおもちゃとは異なり、プラスチック製のおもちゃは、乱暴な遊びや不慮の落下にも耐えることができる。そのため、おもちゃに厳しいことで知られる子供たちには、素晴らしい選択肢となる。

- 安全性子供のおもちゃといえば、安全性は常に最重要事項です。有害な化学物質や毒素を含まない高品質の素材が、プラスチック射出成形玩具を構成しています。つまり、子どもたちが遊んだり、扱ったりしても安全なのです。

- バラエティに富んでいる:事実上、無限の種類がある。 プラスチック射出成形玩具 が販売されている。アクション・フィギュアや人形から知育玩具やパズルまで、あらゆる子供の興味や年齢層に合ったものがある。

- カスタマイズ:射出成形は、玩具のデザインに関して高度なカスタマイズを可能にする。企業は、玩具のカスタム金型を作成することができ、店頭で目立つユニークでオンリーワンのアイテムを作成することができます。

- 手頃な価格:プラスチック射出成形のおもちゃは、他のタイプのおもちゃよりも手頃な価格であることが多い。そのため、予算に余裕のないご両親や贈り物に最適です。

購入を検討している場合 プラスチック射出成形玩具 年末年始の休暇のために、心に留めておくべきことがいくつかある:

まず、子どもの年齢や興味に合ったおもちゃを選びましょう。また、おもちゃに付属している安全上の警告や推奨年齢に注意することも大切です。

このような配慮に加え、購入する玩具が環境に与える影響についても考えておくとよいでしょう。プラスチック射出成型のおもちゃは、耐久性があり長持ちするにもかかわらず、不適切な処理によって埋立地になってしまうことがあります。廃棄物を減らし、環境を保護するために、リサイクル素材から作られたおもちゃや、使用後に簡単にリサイクルできるおもちゃを購入することを検討しましょう。

射出成形玩具の重要なコスト。

プラスチック成形玩具を自作し、材料として販売することを計画している場合、事前にコストを知る必要があるかもしれません。主に玩具の金型代とプラスチック成型玩具の単価の二つがある。玩具の金型代は一回限りの支払いで、最初の金型代は安くない。

射出成形のおもちゃを作る前に、カスタムおもちゃのデザインに基づいておもちゃの金型を入手する必要があります。金属プラスチックのおもちゃの金型は、「キャビティ側」つまり動く半分と「コア側」つまり固定された半分の2つの部分から構成されています。

プラスチック成形玩具のサイズと複雑さは、単一の射出成形金型で生産する予定の量と一緒に、射出成形玩具金型のコストを決定します。射出成形のおもちゃのための基本的なコストは$500から$10,000、あるいはそれ以上になります。あなたは、 "射出成形金型のコスト" のページで、射出成形金型のコストについて詳しくご覧ください。

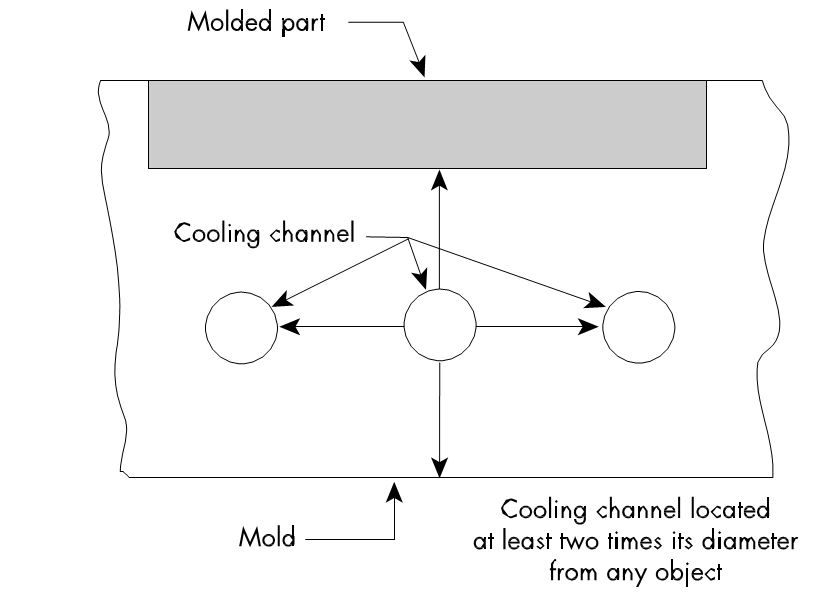

おもちゃの型が完成したら、射出成形機に入れる。成形工程と呼ばれるこの工程では、ホッパーに入れたプラスチックペレットを溶けるまで加熱します。その後、溶けたプラスチックを高い射出圧力で玩具の金型に送り込み、金型のキャビティとコアの中で冷えて固まり、玩具の形が形成されます。プラスチックが冷えて固まったら、金型を開いて玩具を取り出します。

この基本的なプラスチック成形の手順を何度か繰り返すことで、同じおもちゃを複数作ることができる。私たちは、基本的な射出成形と同じ工程で プラスチック玩具.

玩具のプラスチック射出成形プロセスの基本

プラスチック射出成形では、まずホッパー内で選択した熱可塑性プラスチックを溶かして液状にし、乾燥するまで金型に射出する。また、同じ金型に何色ものプラスチックを注入することも可能で、その場合は後から着色する必要はない。 サンタは効率化の大ファンであり、特に一晩ですべてのおもちゃを配達することを考えればなおさらである。

プラスチック射出成形プロセスは、古典的なプラスチック玩具を生産するだけでなく、ティーンエイジャーや大人向けのギフトの生産にも貢献している。例えば、プラスチック射出成形では、iPadのような電子機器のプラスチックカバーを素早く簡単に大量生産することができる。ペン本体、映画カバー、錠剤ボトル、化粧品容器などの事務用品も、クリスマスプレゼントになり得る。

全体的に、プラスチック射出成形玩具は、休日のための素晴らしいオプションになることができます。耐久性があり、安全で、あらゆる年齢の子どもたちにさまざまな選択肢を提供します。ただ、年齢に合ったおもちゃを選び、環境への影響を考慮して購入するようにしましょう。

あなたのビジネスのためのプラスチック形成のおもちゃかプラスチッククリスマスのおもちゃを捜していたら、私達に引用語句のためのあなたの条件を送りなさい、そして私達はあなたの習慣の何れかのための最もよい価格を提供する プラスチック成形玩具 またはプラスチック射出成形クリスマス おもちゃ.

あなたは、プラスチックTを見つけるのに苦労していますか?金型メーカー を製造する。 射出成形玩具? この書評は、「どのような方法で、どのような選手を見つけるか」という指針を示すものである。 プラスチック射出成形玩具メーカー.

を見つける方法 プラスチック成形 おもちゃ 会社ですか?

シリコーンのおもちゃか射出成形のおもちゃを作ることを行っていたら、最初にしなければならないことは見つけることである 射出成形玩具工場.

以下の3つの方法がある。 玩具金型/成形メーカー;

プラスチック成形玩具工場をオンラインで調達する

検索して見つけることができる非常に多くのウェブサイトがあります。 プラスチック成形玩具メーカー オンラインでデジタルの世界に生きる私たちにとって、メーカーを見つけるのはクリックやタップひとつでできることです。オンライン上の提案は非常に多いので、あなたはあなたに最高のサービスを提供し、良い条件を持つものを選択します。まず、製造価格について相談することから始めます。そして、それらをすべて比較し、最良の選択は、適正価格または最低価格のものを雇うことです。

我々は、プラスチック射出成形おもちゃの多くのタイプを作った、今すぐ見積もりを取得するために私達に連絡してください。

さらに、支払い方法の条件も、メーカーを選ぶ前に考慮すべき要因のひとつです。支払い条件や方法が利用可能で、透明性の高いメーカーを検討する必要がある。

見積もりを取った後、次のことを尋ねなければならない。 おもちゃの金型/成形メーカー を選び、以前に行った仕事のサンプルを送ってもらう。ここで、あなたはユニークで質の高い製品を持つものを識別しようとしています。長く使える玩具が必要なので、品質は重要な検討事項です。また、ユニークであることは、単調さやありがちさを避ける要因にもなります。

最後に、プラスチック玩具メーカーがあなたの注文の範囲内かどうかを識別するために、製造の最小注文数量を知る必要があります。メーカーによっては、最低発注量が高すぎて対応できない場合もあります。これが最も簡単で便利な方法だ。

プロのプラスチック成形玩具のソースエージェントを検索します。

プラスチック成形玩具のメーカーを探すには、専門的な供給元代理店を探すのも一つの方法である。代理店は通常、その豊富な経験に基づき、お客様の特定の仕様や要件に合わせた推奨事項を提供します。

代理店が行うのは、お客様とメーカーの仲介です。あなたが見積もりと具体的な要望を伝えると、代理店は豊富な知識と経験に基づいてメーカーを推薦します。

エージェントは、射出成形玩具メーカーを調達し、あなたと直接それらを接続し、あなたのためにすべての作業を処理します。専門エージェントがメーカーを探し出した後、支払いに最適な方法をアドバイスし、指定された期間内に製品を納品します。

この方法の唯一の問題点は、プロの供給元代理店には追加料金が発生することだ。あなたとメーカーの仲介役として、彼らは低品質のメーカーを推薦することができる。これは、自分でメーカーを探すことに専念している多忙な人向けの方法である。誰もが、メーカーと直接取引したいと思うだろう。 プラスチック成形玩具会社 コスト削減のためだが、これはまだアイデアだ。

射出成形玩具を生産する金型サプライヤーをお探しですか?射出成形されたおもちゃの見積もりを得るために私達に連絡しなさい。

プラスチック射出成形おもちゃ工場を見つけるために展示会に参加することによって

に出席した。 プラスチック射出成形玩具 展示会はおもちゃメーカーを見つけるのに役立ちます。この方法は、メーカーのサンプルや価格を見ることができるので便利です。さらに、さまざまなメーカーと直接会って話すチャンスがあり、個人的なレベルで交流することができます。

製品の品質について問い合わせる機会があり、同社の玩具が競合他社の製品を上回る理由を知ることができる。展示会では、製品に関する知識を深め、製品の品質、価格、製造期間、最低発注量、支払い方法などを考慮して、どのメーカーを選ぶかを決めることができる。

展示会に参加する一番の利点は、以下のようなものを見つけることができることだ。 プラスチック成形玩具 手数料を支払っているメーカーを訪ね、お金を節約しよう。展示会に参加することで、その製品にビジネス上の利害関係のない専門家に推薦を求めるチャンスが得られます。展示会に参加することは、手頃な価格で、最高の品質とオファーでおもちゃを製造できるメーカーを見つける最良の方法です。

結論

これら3つの方法に加えて、射出プラスチック成形玩具工場を探すもう1つのアプローチは、同じ業界の個人からの推薦を求めることである。この方法の問題点は、個人的または商業的な利害関係によって推薦が偏っている可能性があることです。友人からの推薦を求めることもできる。

最もお勧めなのは、ネットで情報収集するか、友人に推薦してもらうことだ。

Sincere Techは中国の射出成形玩具会社トップ10に入り、様々な玩具会社向けに幅広いプラスチック玩具とシリコーン玩具を生産している。これらのプラスチック 射出成型玩具 カスタム プラスチック積み木プラスチック屋根のおもちゃ、プラスチックリフターのおもちゃ、プラスチック人形のおもちゃ、等。

プラスチックやシリコーンのおもちゃを製造するために中国の射出成形玩具工場をお探しなら、お見積もりのために私達に連絡してください。玩具の設計、試作、量産、組立、包装など、お客様の問題のすべての側面を処理し、包括的なワンストップサービスを提供します。