カスタムプラスチック射出成形 中国 サービス - 手頃なカスタムパーツ

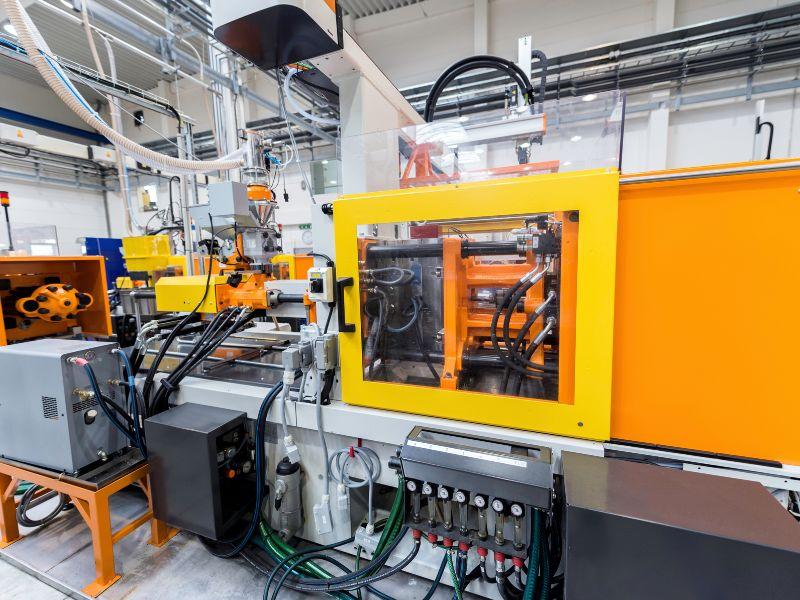

Sincere Techは定評のあるカスタムである。 中国のプラスチック射出成形会社 は、高品質のカスタム金型および成形ソリューションを提供する会社です。原料テスト、金型製造、成形、表面仕上げ、製品テストなど、お客様の様々なニーズに合わせた製造サービスのソリューションを提供しています。当社のエンジニアチームは高度な資格を有しており、どのようなサイズや複雑な注文でもプロフェッショナルに遂行することができます。

私たちのカスタムプラスチック射出成形サービスは含まれています:

カスタムラピッドプロトタイプ金型と 少量射出成形.

- プロトタイピングや一度に数個の製品を作るのに最適です。

- 50個から5,000個以上の部品を生産できる単純な機械まで、さまざまなものがある。

カスタムブリッジ金型と中量高速射出成形

- 市場参入戦略に最適。

- 5000から100000以上の部品を製造。

カスタム生産金型と 大量射出成形.

- 自転車を大量生産するために作られた。

- 10万個以上の部品を生産。

オンデマンド製造ソリューションで10年以上の経験を持つ当社は、カスタムプラスチック射出成形を使用して多くのお客様の部品製造をお手伝いしてきました。私たちは、お客様と一緒に仕事をし、お客様の製品に正確かつ迅速に命を吹き込むことを楽しみにしています。

カスタムプラスチック射出成形とは?

カスタムプラスチック射出成形は、小、中、大を問わず、あらゆる量のカスタムプラスチック部品を製造する効率的なプロセスです。金型を使用し、溶けたプラスチック材料を流し込み、必要な形状に冷やし固めます。このサイクルを何百回、何千回と繰り返すことで、一度に複数のカスタムプラスチック部品を製造することができる。カスタム金型のコストは、製造される部品の数に分配されるため、1個あたりの価格はわずか数$$、あるいはそれ以下になります。カスタムプラスチック射出成形は、製造される部品の均一性を保証し、3D印刷やCNC機械加工よりも多くの材料、色、化粧品、研磨、表面仕上げの可能性があります。

Sincere Tech は特殊なカスタム プラスチック射出成形会社 プロトタイプ、小ロット、大量生産のカスタム成形サービスを提供しています。私たちは、手頃な価格でありながら、お客様の正確な設計要件を満たすカスタムプラスチック部品を提供します。私たちの専門技術部門は、設計から生産への容易な移行を促進するために、お客様に提供されるすべての射出成形の見積もりに相談しています。

Sincere Techのカスタム射出成形サービスの種類

Sincere Techは、名門カスタム・メーカーである。 プラスチック射出成形サービス会社 は、少量生産から大量生産までの様々なタイプの成形サービスを提供することを専門とする中国の会社です。ここでは、私たちが提供する射出成形サービスの種類を簡単に説明します:

1.カスタムクリア射出成形

プロセス これは、透明なプラスチック材料を使用して、精密または半透明であることが必要な部品を製造するプロセスである。

アプリケーション レンズ、照明カバー、その他の半透明部品などの製品に適している。

通常の素材:PC、PMMA、PS、ABSなど。

2.カスタムインサート成形

プロセス インサート成形 は、射出成形の際にプラスチック内部に金属やその他の部品を配置する技術である。

アプリケーション 通常、ねじボルト、ベアリング、電気接点など、金属インサートを持つ部品の製造に使用される。

通常の材料: ABS、PC、PP、PA66、PMMA、PE、PET、PPTなど

3.カスタム・オーバーモールディング

プロセス オーバーモールディング は、既存の部品または基材の上に第2の材料を成形する2ショット工程である。

アプリケーション 例えば、ソフトグリップ付きハンドルやシール付きケースなど、複数の素材からなる部品の製造に最適です。

通常の素材:TPE、TPU、電気ショック療法。

4.カスタムスレッド成形

プロセス この技術では、成形されたプラスチック部品に内ネジまたは外ネジが形成され、その後のネジ切りを必要としない。

アプリケーション キャップ、クロージャー、ねじ込み式インサートなど、ねじ込みや接合が必要な部品に適用される。

通常の材料: ABS、PC、PP、PA66、PMMA、PE、PET、PPSなど

5.カスタムゴム成形

プロセス ゴム成形とは、エラストマーを使って柔軟で丈夫な部品やコンポーネントを作ることである。

アプリケーション ガスケット、シール、Oリングなど、柔軟性と高い復元弾性を必要とする部品への使用を推奨する。

通常の素材:ゴム

6.カスタムシリコーンゴム成形

プロセス シリコーンゴム成形 は、熱的に安定し、風化に耐える部品を作るためにシリコーンを使用している。

アプリケーション 医療機器、台所用品、シール、ガスケットなどに使用可能。

通常の素材: シリコーン、ゴム

私たちの技術専門家は、お客様の正確なニーズを満たす最高の成形サービスを提供することをお約束します。プロトタイプから短納期、総生産量まで、当社のエンジニアチームがお客様のプロジェクトを成功に導くお手伝いをいたします。今すぐ中国最高のカスタム射出成形サービスを探索するか、または射出成形の要件について当社の担当者に直接ご相談ください。

カスタマイズ射出成形コスト

カスタマイズ射出成形の価格は標準的ではなく、あなたが私たちのサービスに従事する方法とプロジェクトの仕様によって異なります。一般的に、コストは2つの主要なコンポーネントに分けることができます:生産の総コストと金型または生産工程で使用されるツールの価格。

金型費用/射出成形金型費用/迅速金型費用

カスタム金型を作るには、製造の総費用に含まれていない他の費用がかかります。カスタム金型費用は射出成形プロセスの最初に支払われ、金型の設計図に依存します。金型の作成にかかる時間は、金型の設計とその複雑さによって異なります。プラスチック部品の生産は、金型が作られた後、または最終的に決定された後に開始されます。金型製作の製造工程には、迅速製造と従来型製造の2種類があり、価格や製造方法が異なります。

カスタム金型コストについての詳細をお知りになりたい場合は、pleaeに行く 射出成形コスト そして 射出成形金型はいくらかかるか のページで詳細をご覧ください。

カスタマイズ射出成形コストに影響を与える主な要因

射出成形金型のカスタマイズには、次のような手順があります。

設計図と複雑さ

準備の度合いと製品設計の複雑さは、コストを左右する重要な要素である。複雑なデザインであればあるほど、より複雑な金型が必要となり、製作に時間がかかる。

原材料

コストは、プラスチック製品と金型の両方に使用される材料の種類と品質によって決まる。一般的に、グレードの高い材料を入手することは、グレードの低い材料を入手することよりもコストがかかると言える。

製造技術

ラピッド・マニュファクチャリングと従来の製造技術のどちらを選択するかは、コストに基づいている。ラピッド・マニュファクチャリングは高速だが、コストが高い。

金型工程

金型費用に関連する要因としては、金型の設計、その特徴、金型を構成するために使用される材料などが挙げられる。

プロジェクト要件

また、プロジェクトのスケジュールや特定の仕様によって費用が左右されることもある。そのため、通常高額になる急ぎのサービスを依頼せざるを得ない場合もあります。

追加プロセス

焼印、パッド印刷、その他の特別な作業も価格に加算される。

射出成形のコストは、製品のデザイン、使用される材料の品質、生産に使用される技術、およびプロジェクトの他の要因によって決定されます。Sincere Techでは、単発であれ、バッチ生産であれ、お客様のニーズに合わせたオーダーメイドのソリューションを提供します。プロジェクトの詳細やオンライン見積もりについては、お気軽に下記までお問い合わせください。 お問い合わせ.

カスタムプラスチック射出成形法

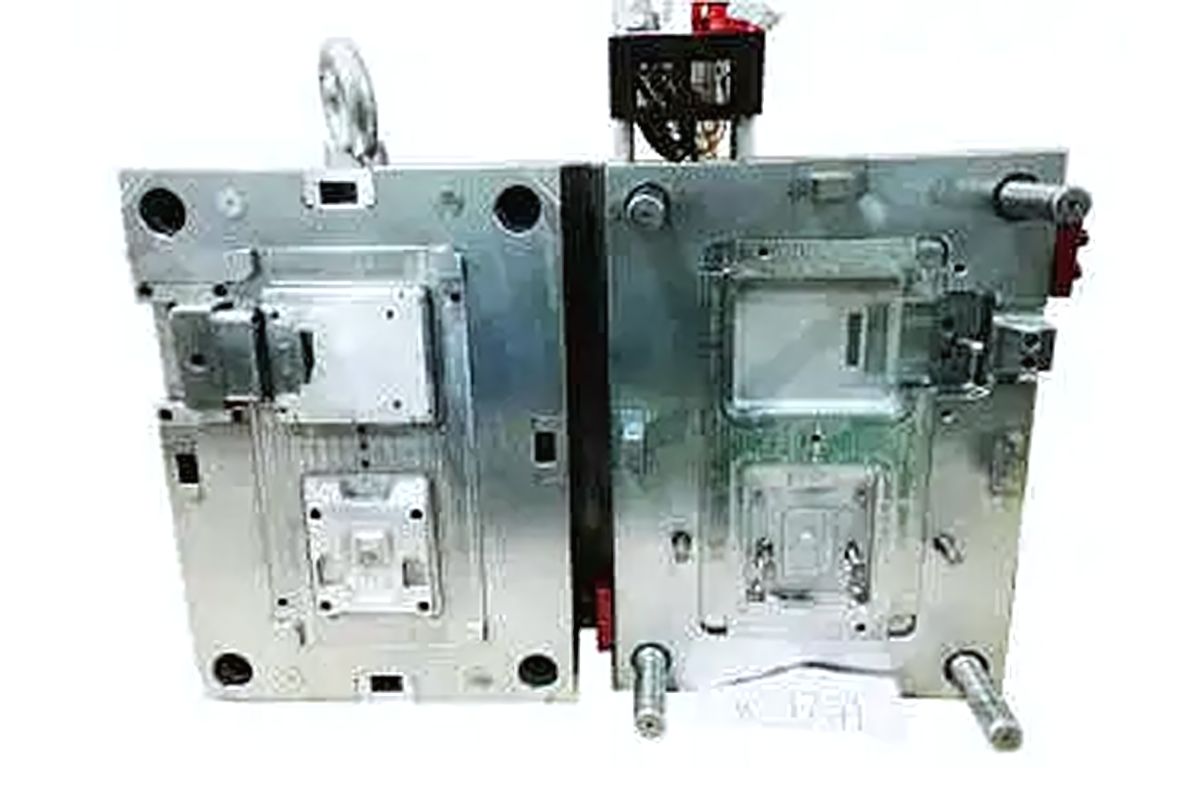

カスタムプラスチック射出成形 射出成形には金型が必要であり、最終製品の品質は金型とその設計に左右される。金型だけでなく、射出製品の構造や設計、金型の設計に至るまでには、技術的なノウハウや経験が欠かせない。

金型製作は当社の中核部門の一つであり、最新のツールを備え、高度な資格を持つ科学的志向のスタッフを雇用しています。これにより、私たちは良質の金型を持つことができ、また金型を手頃な価格で可能な限り短期間で提供することができます。

また、製品に適したプラスチック材料を選択するための技術コンサルティングサービスも提供しています。お客様が製品に大型プラスチック金型を使用される場合、様々なエンジニアリングプラスチックに関する当社の経験をご活用いただけます。従来型プラスチックから高機能熱可塑性プラスチックまで、あらゆる種類のエンジニアリングプラスチックを取り扱っているため、特定の用途に適した材料を選択することができます。

私たちのコンピテンシーには、あらゆる種類の大型プラスチック金型と材料が含まれ、大型プラスチック成形に高性能熱可塑性プラスチックを組み込むことが実現されている。

一般的なカテゴリーに加えて 熱可塑性射出成形サービス当社は、お客様のご要望にお応えするため、いくつかの特殊な射出成形サービスを提供しています。これらは、特定の用途、ニーズ、問題のために設計された特定のプロセスです。

当社が加工した熱可塑性プラスチック材料

社内セットアップでは、以下の処理を行います。 カスタムプラスチック成形品;

ABS(アクリロニトリル・ブタジエン・スチレン)

ABSは優れた衝撃強度と高い硬度を持つ汎用熱可塑性プラスチックである。引張降伏強度は6,500psiで、強度と耐久性が要求される多くのエンジニアリング用途に適しています。こちらへ ABS射出成形 をご覧ください。

ポリプロピレン(PP)

ポリプロピレンは熱可塑性ポリマーであり、その柔軟性と強度から多くの用途に広く使用されている。引張降伏強度は4,900psiで、優れた耐薬品性と加工性が必要な場合に使用されます。こちらへ PP射出成形 をご覧ください。

ポリオキシメチレン(POM):

アセタールとしても知られるPOMは、低摩擦、高剛性、優れた寸法安定性を備えた熱可塑性材料です。10,000psiの引張降伏強度を持ち、部品の高い精度と機械的強度を必要とする用途に適しています。こちらへ POM射出成形 をご覧ください。

ポリカーボネート

ポリカーボネートは、高い耐熱性と耐衝撃性を持つ熱可塑性ポリマーです。引張降伏強度は9000psiで、眼鏡や電子機器など透明性と強度が要求される用途に使用されています。こちらへ ポリカーボネート射出成形 をご覧ください。

ポリカーボネート/ABSブレンド:

これはポリカーボネートとABSの組み合わせで、強靭で耐久性のある部品を形成する。8000psiの引張降伏強度を持ち、主に自動車や電子機器ハウジング産業で使用されています。こちらへ PC/ABS射出成形 をご覧ください。

PVC(ポリ塩化ビニル):

PVCは電気絶縁性に優れ、硬度が高く、機械的性質に優れたポリマーである。引張降伏強度は4,500psiで、多くの産業や建設現場での使用に適している。

ナイロンだ:

ナイロンは、高い伸びと比較的良好な耐摩耗性を持つ強靭なポリマー材料である。引張降伏強度は8,400psiで、ギヤ、ベアリング、耐摩耗部品などに使用されています。こちらへ ナイロン射出成形 をご覧ください。

ナイロン30% ガラス繊維:

このナイロン複合材は機械的強度と熱安定性が向上しており、引張降伏強度は18,000psiである。高い強度と剛性が要求される箇所に使用されます。こちらへ ガラス繊維入りナイロン射出成形 をご覧ください。

アクリル(PMMA):

アクリルはその強度の高さで人気があり、圧力にさらされる可能性の高い場所での使用に最適です。透明でなければならない用途によく使われる。引張降伏強度は9400psiで、レンズ、ディスプレイ、ライトガイドなどに使用されます。こちらへ PMMAプラスチック射出成形 をクリックしてください。

スチレン:

スチレンもプラスチックの一種で、軽量で高い衝撃強度と靭性を持つ。6,530psiの引張降伏強度を持ち、包装、使い捨てカトラリー、造形などに使用される。

ポリエーテルイミド(PEI):

PEIは熱可塑性プラスチックで、高い温度耐性と優れた機械的特性を持つ。引張降伏強度は16,000psiで、航空宇宙、自動車、医療用途に適しています。

カスタム射出成形部品の品質保証と表面仕上げオプション

Sincere Techでは、高品質で正確な形状のカスタム成形部品を製造することがいかに重要であるかを知っています。射出成形のお見積もりをご依頼の際には、お客様の用途のニーズに応じて、様々な品質検査と仕上げのオプションをご提供いたします。

- 製造可能な設計 フィードバック(DFM):当社のスペシャリストが、お客様の設計に対して詳細なコメントを提供し、工程を遅らせる可能性のある問題が発生することなく、製品が製造に適していることを確認します。

- 科学的成形プロセス開発報告書:私たちの科学的成形報告書は、開発プロセスをカバーし、金型が意図したとおりに機能し、部品の品質が時間の経過とともに劣化しないことを保証します。

- インプロセスCMM検査とマシンモニタリング:当社のCMM検査と機械のリアルタイム監視は、成形プロセスが正確で高品質であることを保証します。

- 初回成形品検査(FAI)と工程能力報告書(GD&T付き):GD&Tを含む当社のFAIと工程能力レポートは、成形部品の最初のセットが要求されるすべての規格と公差を満たしていることを保証します。

まとめ

結論として、中国製のカスタムプラスチック成形部品を入手するのは経済的かつ効果的である。中国は、熟練した労働力、競争力のある価格、高度な製造能力により、高品質のプラスチック部品の製造先として好まれています。これまで述べてきた要因を理解し、コラボレーションのヒントを活用すれば、中国の潜在能力をうまく活用することができる。 カスタムプラスチック射出成形中国 業界では、お客様の生産に新しい開発と高品質を導入します。

よくある質問

Q1.プラスチック射出成形とは何ですか?

射出成形 射出成形とは、溶かした材料を金型に押し込む製造工程である。各ラウンドは、成形サイクルまたは成形ショットとして知られています。

Q2.プラスチック射出成形のコストはどのくらいですか?

射出成形のコストは$100から$100,000以上まで様々です。考慮されるコスト要因には、使用する材料の種類、部品のサイズ、注文数量、部品の複雑さ、キャビティ数、サイクルタイム、人件費などがあります。

Q3.射出成形金型の価格は?

射出成形金型コスト は金型の複雑さとその構造に使用される材料によって異なります。射出成形金型のコストは、$1,000から$100,000以上、あるいはそれ以上と見積もられています。金型のコストは、金型の複雑さや大きさにも影響され、シンプルで小さな金型は、複数のキャビティや機能を持つ複雑で大きな金型よりも安くなります。