プラスチック産業において、射出成形は大量のプラスチック部品や製品を生産するために使用される重要なプロセスである。この技術には、部品や製品の意図されたデザインに似た内部パターンを持つ、通常は鋼鉄製の金属製の金型を使用することが含まれます。通常、液状化または溶融した高温のプラスチック状態に溶融した後に挿入される材料は、金型の空洞に押し込まれ、最終的に冷却され、その後、高圧を加えることによって、何千もの同様の部品を作成するために解放されます。

生産精度の高さから、現在市場に出回っている大型プラスチック製品のほとんどは、射出成形技術によって製造されている。このプロセスには、部品1個あたりの製造コストが低いこと、部品1個あたりの製造時間が短いこと、複数の材料に対応できること、公差要件を正確に満たす最終部品の精度が高いことなど、多くの利点があります。

これらには以下が含まれる。 オーバーモールディングとインサート成形 テクニック。どちらも同じように使われていますが、両者には明確な違いがあります。このブログでは、オーバーモールドとインサートモールドという2つの技法について、その違いや用途、どちらを選ぶべきかを説明します。

インサート成形:インサート成形の仕組み

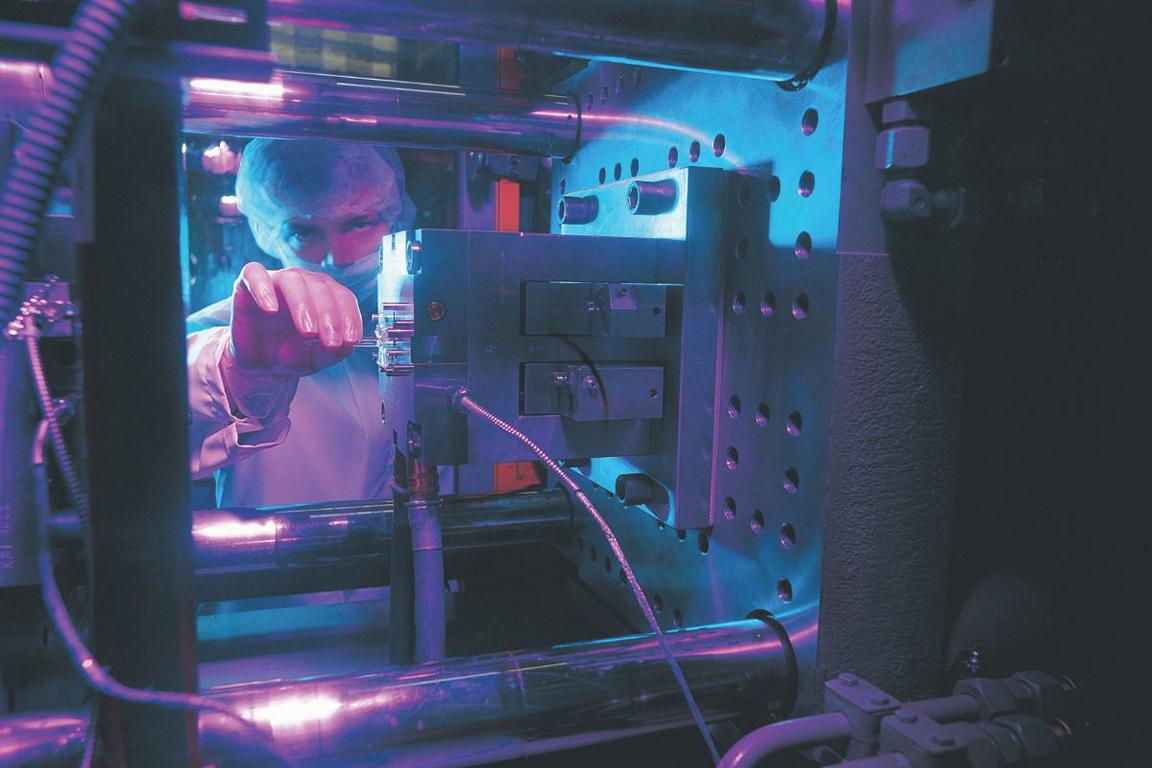

オーバーモールドとインサート成形のどちらの技術も、射出成形を伴う。この工程では、金属部品を金型のキャビティに入れ、プラスチックを射出する。これらの金属インサートは、手作業または自動化工程で使用される産業用ロボットの助けを借りて金型内に配置されます。金型の位置が決まると、金型は閉じられ、プラスチック材料が金属インサートの上に射出され、1つの切れ目のない部品が作られる。

これらの特徴により、品質や外観に影響を与えることなく、部品の組み立てや分解を容易に行うことができる。例えば、プラスチック部品には、組み立て時にネジ山が損傷する可能性を低減するために、ヒートセットネジインサートが使用されている。

さらに、インサート成形は、二次ファスナーの必要性を減らすことさえあります。この技術では、必要な金属部品を金型に直接組み込むことで、強度の高い単一部品を形成し、部品の機械的安定性を高め、部品が破損する可能性を最小限に抑えます。インサート成形について詳しくお知りになりたい方は、以下をご覧ください。 インサート成形とは ページを参照されたい。

なぜインサート成形を選ぶべきなのか?

インサート成形は、高強度プラスチック部品を製造するための適応製造プロセスです。その幅広い使用例について説明しよう:

組み立てコストの削減: 射出成形機は、最小限の時間で数千個の部品を生産することができるため、大ロット部品の生産に経済的です。対照的に CNC加工板金加工や3D積層造形技術では、組み立てが大きな問題となることがあるが、インサート成形では、追加の組み立てや金型の必要性を最小限に抑えたり、あるいは取り除くことができる。

部品性能の向上: プラスチック部品は通常、金属部品ほどの耐久性はないが、プラスチックは安価で、さまざまな形状に成形しやすく、重量が軽いなどの利点がある。インサート成形品は通常、プラスチック(金属がインサートされる基板)と金属(両方の材料をインサートする)の組み合わせによる耐久性を伴う。これにより、インサートされる目的の部品が必要な強度と剛性を持つことが保証される。さらに、プラスチック・マトリックスは部品全体の軽量化にも役立ちます。さらに、インサート成形は、周期的な荷重やその他の荷重に耐える能力を部品に与えます。

インサート成形の欠点

インサート成形にはいくつかの利点があるが、製品メーカーが考慮しなければならない限界もある:これらの一般的な欠点は以下の通りである;

複数の製造技術: インサート成形は、一般的に2段階に分けて行う必要があるかもしれない。既製の部品ではなく、カスタム設計のインサートを製造する場合、CNC機械加工などの金属成形工程が使用されることがある。これらの方法は、一般的に、完全な射出成形プロセスよりも部品あたりのコストが高い。金属ダイカストや金属射出成形(MIM)のような技術を採用することで、金属インサートの製造コストを削減することは可能ですが、それにもかかわらず、金属インサートを使用した部品の製造コストは、完全にプラスチックで作られた部品の製造コストよりも依然として高くなっています。

部品の複雑化: 金属インサートをオーダーメイドしなければならない製品を製造する場合、金属とプラスチック製造の両方を深く理解することが不可欠です。製品設計者は、両技術のDFMルールと、それらを組み合わせて必要な機能を持つ1つの部品にする方法を知っていなければなりません。これは、製品の設計と製造にかかる時間とコストを増加させる可能性があります。

オーバーモールディング・プロセスの概要

オーバーモールディング は、インサート成形の下位分類で、成形された部品に1つのプラスチック材料を直接成形するプロセスである。このプロセスでは、射出成形によって最初の部品を成形し、それをオーバーモールド材料用の2番目の金型に入れます。この技術により、1つの製品の製造に2種類以上のプラスチックを使用することができ、製品に実用性と美しさを与えることができる。

例えば、オーバーモールドでは異なるショア硬度の組み合わせが可能で、硬いベースの上にソフトな感触の層を設けることで、より良いグリップと感触を得ることができます。また、オーバーモールド成型部品に複数の色を使用することで、他の製品ではなかなか見られないため、競争力を高めることができます。この技術は、ドライバー、電動ドリル、歯ブラシなどの工具のグリップに広く応用されている。

なぜオーバーモールディングを選ぶのか?

オーバーモールドは、汎用性が高く有利なプロセスであるため、さまざまな利点がある。

素材の柔軟性の向上: オーバーモールドは、1つの部品に異なる素材を使用することを可能にし、同じ部品に異なる特性を持たせることを可能にします。このプロセスにより、製品の外観、手触り、使い勝手が向上し、製品と消費者の双方にメリットがもたらされる。

接着剤の排除: オーバーモールドとは、2つ以上の異なる材料を射出成形金型を通して接合するプロセスであり、接着剤やその他の接合技術の必要性を代替する。これにより、最終的な部品が強化されるだけでなく、組み立てコストも削減される。

一体型シール: オーバーモールドは、ソフトシールを成形部品に直接接着することを可能にします。例えば、IP等級の電子機器筐体では、Oリングの溝を取り付けるよりも、オーバーモールドシールの方が安価で効率的です。この一体化により、部品の性能とシステム全体の構造的安定性が向上します。

オーバーモールドの限界

オーバーモールドには、多くの利点があるにもかかわらず、ある欠点もある:

複雑なプロセス: オーバーモールドは2ショットプロセスであるため、部品のサイクルタイムとコストが1部品成形よりも高くなる。また、2つの金型や2ショット金型を使用するため、製造コストが高くなります。しかし、これらはオーバーモールドを使用する際に直面する可能性のある課題のいくつかですが、2つの異なる射出成形部品を製造し、それらを接合するよりも安くなる可能性があります。

剥離のリスク: 2つの異なる材料を射出成形金型で接合する場合、その材料の組み合わせにとって理想的な温度が得られないため、層間剥離や歪みの問題が発生することがある。このような場合、熱だけでは十分でない確実な接続を達成するために、機械的インターロックを使用する必要があります。

オーバーモールディングについてもっと知りたい方は、オーバーモールディングのページでご確認ください。

オーバーモールドとインサート成形の工業的用途

オーバーモールドもインサート成形も、高品質で厳格な製品を必要とする用途に広く使われている。とはいえ、これらの技術はいずれも同様の用途があり、数多くの部品や製品の製造に採用されている。

自動車産業

インサート成形とオーバーモールド成形は、バッテリー、ノブ、ダッシュパネル、モーター、ハンドルなど、金属、ゴム、プラスチックを含む数多くの自動車部品の製造に重要な役割を果たしている。

化粧品産業

これらの技術は、化粧品業界において、香水用フラコン、化粧筆、コンパクトなどの化粧品に様々な色や表面処理を施し、オーダーメイドのアイテムやその容器を製造するために不可欠なものである。

消費者製品

家庭用製品の場合、インサート成形とオーバーモールド成形は、歯ブラシホルダー、容器、携帯電話ケースなどの製造に中心的な役割を果たしている。また、パティオチェアやステップスツールなど、複数の色や素材が使われる製品の補強にも使われている。

電化製品:

インサート成形の利用は、特に電線をゴム絶縁体で被覆する電気産業では、強調しすぎることはない。この工程は、電気伝導を止め、安全レベルを高めるのに役立ちます。インサート成形はまた、絶縁体を取り付けるための適切な場所を提供することによって、電気器具の取り扱いをより安全にします。

Sincere Tech はトップ10に入る 中国のプラスチック射出成形会社 同社は、長年にわたって培ってきた技術的知識と技能の助けを借りて、手頃な価格でサービスを提供しています。消費者製品、家電製品、カーアクセサリーのいずれであっても、高品質の生産を行うためにこれらのプロセスを信頼することができます。

結論オーバーモールドとインサート成形、射出成形の選択

オーバーモールドとインサート成形は、射出成形プロセスに分類されるさまざまな技術であり、消費財を製造する一般的で効率的な方法である。コストに関しては、射出成形は一般的に、部品ごとにCNC機械加工や3Dプリントなどの他の方法と比較して、最も費用対効果の高い方法であると考えられている。

オーバーモールドは、次のような場合に最適な選択となる:

- 部品の表面は、電気的または熱的特性が異なります。

- 衝撃吸収のレベルを上げるか、振動のレベルを下げることが不可欠だ。

- 多色のプラスチックから部品を製造する必要がある。

- あなたの部品は、他の部品が簡単にグリップできるような、快適でべたつかない表面を提供しなければならない。

インサート成形を選択する場合

- 基板は電線、電子部品、回路基板の形がある。

- ツーショット金型や2Kのような複雑なものにお金をかける必要がないのは好ましい。

- この部分をタップし、ねじインサートを取り付ける必要がある。

ある用途に射出成形を使うことが決まったら、次にインサート成形、オーバーモールド成形、従来の射出成形のいずれかを選択することになる。適切な選択をするためには、製品の用途を明確に定義することが重要です。これらのプロセスはすべて、さまざまな製品に適した独自の特別な利点を持っています。したがって、専門家に相談することをお勧めします。

SincereTechの担当者にご相談いただければ、10年以上にわたる製造経験がお役に立ちます。インサート成形、オーバーモールド成形、標準射出成形のどの工程がお客様のプロジェクトに最も有益かを判断し、プロジェクトの意思決定プロセスをお手伝いします。

よくある質問

Q1.TPEオーバーモールドの工程を教えてください。

TPEオーバーモールドは、次のようなプロセスである。 TPEプラスチック は、既存の基材やプラスチック部品に注入することで、材料と化学結合を形成し、耐久性と有用性を高める。

Q2.2K射出成形はインサート成形と同じですか?

2K射出成形では、複数のキャビティがある金型に複数の材料を射出し、自動車用の複雑な部品を製造する。

Q3.どのようなプラスチックがオーバーモールドに適していますか?

オーバーモールド成形に適したプラスチックには、高密度ポリエチレン(HDPE)、PEEK樹脂、デルリンやアセタール、ポリメチルメタクリレート・アクリル、一般にPMMAとして知られるABS、ナイロン、PBTRなどがあります。これらのプラスチックは、自動車や消費者製品のような業界全体で異なるオーバーモールディングプロセスに適した異なる特性を持っています。

Q4.オーバーモールドとインサート成形: どちらがコストが高いか?

しかし、オーバーモールドは、企業にとってより高い生産率で経済的な拡張性を提供し、ひいては金型費用や組立費用の削減を通じて企業全体の収益性を向上させます。さらに、大量生産における部品の迅速な生産にも役立ちます。複雑なプロトタイプや少量の部品を生産する場合は、2つの部品の要件により、このコスト差が明らかになります。