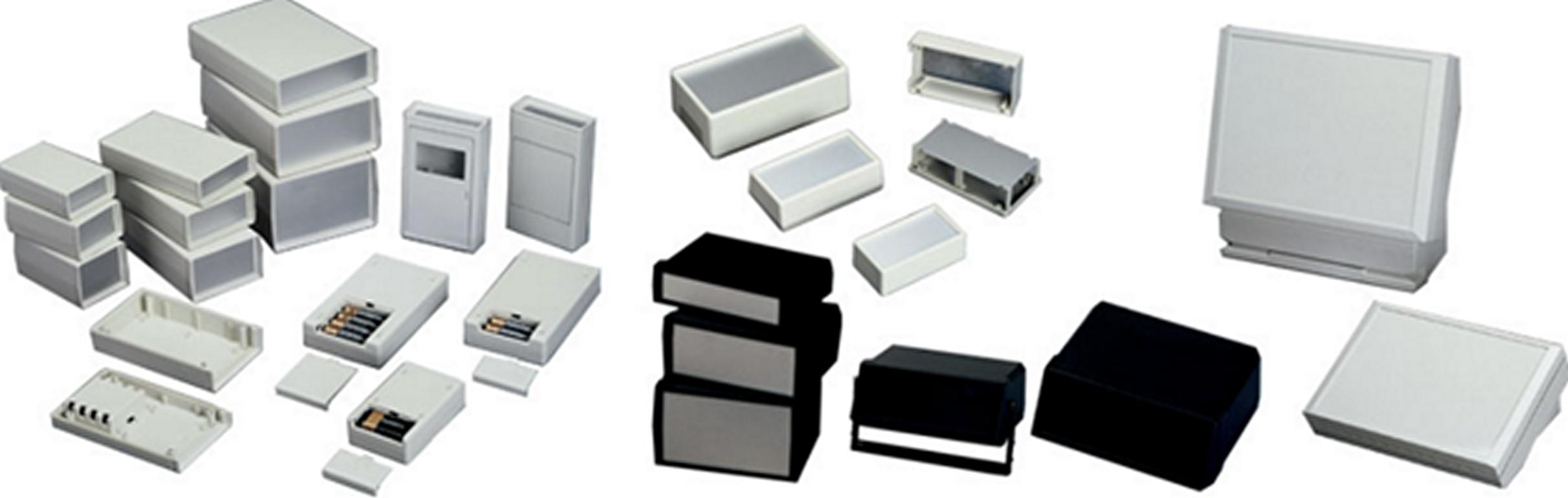

カスタムプラスチック電子筐体

完璧なカスタムプラスチック電子筐体を設計するには?

パーフェクト カスタムプラスチック電子筐体 をデザインしなければならない。人間工学、美学、そして機能性だ。

このブログには、すべての重要なポイントが含まれています。デザインに関しては、それを正しく行うことがすべてです。もうひとつ重要なのは、メーカーとのコミュニケーションだ。

反復的なプロトタイピングで細部を磨き上げる。すべてのステップが重要である。では、このプロセスをより詳しく説明する必要がある。学ぶ準備をしよう。

カスタムプラスチック電子筐体の設計における主な考慮事項とは?

デバイス要件

これらのカスタムプラスチック電子筐体は、デバイスの要件に適合する必要があります。PCBに確実にフィットしなければなりません。ベントスロット、取り付けボス、スタンドオフを組み込む必要があります。

電源ポートは正確な形状でなければならない。また、他のシステムが簡単にインターフェースできるように、I/Oインターフェースもサポートすべきである。放熱には適切なエアフローが必要です。

内部寸法は部品に対応しなければならない。EMIシールドは性能において非常に中心的な役割を果たします。衝撃吸収は耐久性を保証します。バッテリー・コンパートメントの設計には 精度.

素材の選択

電子機器用カスタムプラスチック筐体 は、ABS、ポリカーボネート、ポリプロピレンの中から選ぶ必要がある。それぞれの素材には利点があります。ABSは耐衝撃性に優れています。ポリカーボネートは耐熱性に優れています。ポリプロピレンは耐薬品性があります。

UV安定剤は日光への暴露による害を防ぎます。難燃剤は安全性を確保する。これらはすべて重量と耐久性に影響する。柔軟性や表面の質感を左右する。コストを考慮することは非常に重要である。

環境への影響

しかもだ、 カスタムプラスチック電子筐体 環境に優しいものでなければならない。そのためには 射出成形材料 リサイクル可能なより環境に優しいプラスチックである生分解性ポリマーが好まれる。製造工程での排出削減が必要である。

省エネルギーは生産工程において非常に重要なことである。材料にリサイクル素材を使用することは有利である。部品のリサイクルを可能にするため、簡単に分解できる設計でなければならない。生産過程における廃棄物の管理は非常に重要である。

ライフサイクル分析は、影響を把握するのに役立つ。持続可能な実践がコンプライアンスを保証します。

耐久性評価

カスタムプラスチック電子筐体の耐久性テストは非常に包括的です。衝撃保護に関しては、落下試験が重要です。振動試験は、輸送条件を模倣します。

熱サイクル試験は、極端な温度に耐える部品の能力を検証する。つまり、紫外線暴露試験は、耐光性のレベルを決定するのに役立つ。

耐薬品性試験は溶剤に対する保護。水分浸入試験は、水漏れを防ぐのに役立ちます。長寿命試験は寿命を予測します。耐久性とは、製品が厳しい環境に耐える能力です。耐久性は製品の信頼性を保証します。

カスタムプラスチック電子エンクロージャーの正しい材料を選ぶには?

ABSとポリカーボネートの比較

カスタムプラスチック電子筐体の適切な材料の選択では、ABSとポリカーボネートを検討してください。ABSは衝撃強度に優れています。機械加工性もよく、比較的安価です。 ポリカーボネート は、耐熱性に特に優れた素材である。こちらへ ポリカーボネート射出成形 そして ABS射出成形 のページで詳細をご覧ください。

透明度が高く、耐久性に優れている。ABSは一般的な用途に、ポリカーボネートは高負荷での使用に最適です。それぞれの素材が機器の安定した動作を保証します。これらの要素がエンクロージャーの耐久性を決定します。

材料特性

素材の特性は カスタムプラスチック電子筐体.ABSの引張強さは42MPa。ポリカーボネートの引張強度は70MPaである。

ABSは熱変形温度が中程度。ポリカーボネートはより高い温度に耐える。ABSは加工しやすい。ポリカーボネートの方が衝撃に強い。

いくつかある。 カスタム頑丈ミリタリーエンクロージャー アルミニウムやチタンなどの金属で作られ、多くの産業で使用されている。

これらの材料はすべて、設計の決定に影響を与える。特定の用途のニーズを考慮する。素材が異なれば、耐久性や性能も異なります。

費用対効果

カスタムプラスチック電子筐体を検討する際、経済的な解決策は非常に重要です。一般的には、ABSの方が安価です。安価でありながら、高品質の結果を提供することができます。より高価ですが、ポリカーボネートは耐衝撃性に優れています。

用途の要求を考慮してください。ポリカーボネートを使用する場合、初期費用は高くつくかもしれません。しかし、長い目で見れば、メンテナンス・コストの大幅な削減が最も重要です。

すべての材料のコストが全体のコストに影響する。プロジェクトの要求に応じて決める。ここで品質とコストのバランスを取る必要がある。

環境への配慮

カスタムプラスチック電子筐体を選択するオプションは、環境要因に影響されます。ABSはリサイクル可能であるため、公害の原因にはなりません。

ポリカーボネートはリサイクルも可能である。したがって、製造活動はカーボンフットプリントに影響を与えます。環境に優しい添加剤を使用することは有効です。リサイクル材を使用することは、材料として優れている。その結果、ライフサイクル分析は意思決定に有用なツールとなる。

持続可能な素材の使用は、持続可能性の目標に沿ったものである。それぞれの素材は環境に優しい製品を提供する。持続可能性と性能は両立するはずです。

カスタムプラスチック電子筐体に不可欠な設計要素とは?

人間工学

カスタムプラスチック電子エンクロージャは、ユーザーの快適さのために人間工学に基づいて設計されています。人間工学に基づいた取り扱いを確実にするために、寸法が適正化されています。エッジはカーブしており、長時間使用しても圧迫感がありません。

ボタンは手が届きやすい位置に配置されている。疲労の原因となる応力の蓄積を避けるため、荷重を均等に分散させる重量配分。

表面のテクスチャーは良好なトラクションを提供する。様々な大きさの手にフィットします。意図的なデザインは、目に見えない形でユーザー体験全体に溶け込みます。

マウントの特徴

カスタムプラスチック電子筐体に見られる特徴には、次のようなものがある。ネジのボスは、表面にしっかりと物体を保持するのに役立ちます。統合されたフランジのような付加的な特徴はまた、システムの構造的完全性を高めるために観察される。

DINレール取り付け用のスロットがあります。壁面への取り付けが容易なキーホールスロット。ねじ込み式インサートにより、必要なときにいつでも簡単に組立・分解が可能。

埋め込みゾーンは、取り付け機構を大気の影響から保護します。これらの機能により、エンクロージャーの安全で多様な位置決めが可能になります。

換気ソリューション

オーバーヒートを避けるために、カスタムプラスチック電子筐体では適切な換気が重要です。通気孔の適切な位置は、家の中の空気の適切な流れを可能にします。

ルーバーとスロットは、エンクロージャー内の温度をコントロールするために効果的に使用されます。通気スロットがホコリの侵入を低減。内部バッフルは空気の流れをうまく誘導します。

放熱効果を高めるためにヒートシンクを組み込むことも可能だ。効果的な熱管理は部品の寿命を延ばします。換気は電子機器の信頼性を左右する重要な役割を果たします。

美的ブランディング

カスタムプラスチック電子筐体 ユニークなブランディングとデザインの機会を提供します。光沢のある表面は、良好な印刷品質を得るのに理想的です。点字ロゴはブランドの認知度を高めます。

カスタムカラーは企業イメージに対応。テクスチャー仕上げは、よりエレガントな外観を提供することが重要です。内部のコンポーネントは、透明なガラス・パネルの助けを借りて強調されている。

エンドユーザーは洗練されたデザインに魅力を感じる。これらの要素が組み合わさることで、センスが良く、認知度の高いブランド製品を提供することができる。

機能統合

機能的な統合は、カスタムプラスチック電子筐体によって可能になります。スナップフィット機構は組み立てを簡素化します。プリント基板は内部のブラケットでしっかりと固定されます。コネクタとスイッチはカットアウトに配置されます。ヒンジ付きカバーは、製品の内部への便利なアクセスを提供します。

ケーブルマネージメント機能は、乱雑にならないように整理されています。追加モジュールは、必要に応じて調整可能なコンパートメントに整理されています。この統合により、ユーザーとのインタラクションがうまく調整され、デバイスが完全に調和して動作します。

エンクロージャー設計で正確な測定と公差を確保するには?

精密技術

カスタムプラスチック電子筐体の製造には、かなりのレベルの測定精度が必要です。CNC加工は非常に正確です。レーザー切断では、細かいディテールも可能です。 射出成形 は、部品製造において高い精度を提供する。

超音波溶接は、さまざまな部品を非常に効率的な方法で接合するプロセスです。公差を保つために精密工具が使用される。各工程は徹底的にチェックされます。これらの技術により、エンクロージャーが正しい寸法を持ち、計画通りに収まることが保証されます。

CADモデリング

CADによるモデリングは、設計の精度を高めるのに役立つ。 カスタムプラスチック筐体 エレクトロニクス.モデルは、具体的な実体をより分かりやすく示す。図式化されたパターンは、各パーツを詳細に説明する。コンピテンシー・アセスメントでは、互換性とパフォーマンスを検証する。

また、パラメトリック・デザインは簡単に調整できることも特筆すべき点である。複雑な高解像度CADモデルは、起こりうる問題を検出します。デジタルプロトタイプはエラーを減らします。CADは、すべてのコンポーネントが最終製品にうまく適合することを可能にします。

許容レベル

にとって重要である。 カスタムプラスチック電子筐体 を使用して適切な公差パラメータを設定します。部品の適合性は寸法公差によって制御される。幾何公差は、物体の形状を制御するために使用されます。角度公差は、配置が正しいことを保証するために使用されます。

ジオメトリーコントロールは、外観の決定に使用される。それぞれに明確な公差の定義がある。定期的な検査により、その遵守が確認されます。公差を厳密に設定することで、非常に正確で堅牢なボックスが出来上がります。

測定精度

そのため、カスタムプラスチック製電子筐体の作成には、正確な寸法が不可欠です。ノギスを使えば、内部寸法を簡単かつ正確に測定することができます。マイクロメーターは、非常に正確な方法で厚さを測定します。三次元測定機(CMM)は、製品の寸法を詳細に検査します。光学式コンパレーターは、複雑な形状を測定する傾向があります。

測定における信頼性は、一貫した測定を採用することにより、研究の信頼性を促進する。測定データの記録は専門的に行われる。正確な測定は、自動車のすべての部品が他の部品に適切に適合していることを保証する。

よくある間違い

組み立ての問題は、部品のズレによって引き起こされる。間違った材料選択から生じる大きな影響の一つは耐久性である。抜き勾配の考慮不足は離型の問題につながる。公差の積み重ねの考慮不足は、はめあいの問題につながる。

不十分な換気は性能を損なう。プロトタイプの除外は、設計プロセスでのエラーにつながる。後々の問題を避けるためには、エンクロージャーの設計プロセスのできるだけ早い段階で、これらのエラーに対処することが極めて重要です。

カスタム・エンクロージャーのプロトタイピングとテスト・プロセスのステップとは?

3Dプリンティング

3Dプリンティングによって、カスタムプラスチック電子筐体の迅速な試作が可能になったからだ。FDMは、頑丈なモデルを非常に短時間で作成します。SLAは高解像度のパーツを提供します。SLSは複雑な形状を実現します。どの方法も特定の材料を使用します。

プロトタイプは設計寸法と一致する。3Dプリントされたモデルは、まずフィットテストにかけられます。3Dプリントは、設計段階でのエラーをピンポイントで検出します。そのため、迅速な反復がデザイン全体の精度を高めるのです。

デザイン・バリデーション

設計検証は、カスタムプラスチック電子筐体が仕様を満たしていることを確認します。機能テストは性能をチェックします。環境試験は耐久性を評価します。熱分析では、熱伝導を測定します。強度試験では、構造が健全であることを確認します。

電気的テストは、コンポーネントの互換性をチェックするために使用されます。ユーザーからのフィードバックは、人間工学を改善します。この観点から、バリデーションは、筐体が最終生産前にすべての要件を満たしていることを確認するのに役立ちます。

フィットテスト

フィットテストは、以下のことを保証する。 カスタムプラスチック電子筐体 を正しく組み立てる。CADモデルはプロトタイプと比較される。各パーツは調和し、統合されます。

内部部品は適切に配置されている。干渉が許容範囲内に収まっているか。スナップフィット機能が評価される。ヒンジとラッチのテスト適合テストが成功すると、適切な最終組立が行われます。

反復プロセス

カスタムプラスチック電子筐体を反復的に改善。最初のプロトタイプで設計上の問題を発見。フィードバックが修正につながる。繰り返しにより、いくつかの点が改善される。設計に加えられた修正は、再度テストされる。複数のサイクルを繰り返すことで、システムの最高のパフォーマンスが実現します。

継続的な改善がエラーを減らす反復プロセスは、量産が開始される前にエンクロージャーの設計を改良するのに役立ちます。

| ステップ | ツール/テクニック | 期間 | 精度 | コスト | 柔軟性 |

| 3Dプリンティング | FDM、SLA、SLSプリンター | 1~3日 | 高いフォーム | 中程度 | 高く、素早い変化 |

| デザイン・バリデーション | CADソフト、シミュレーション | 2~4日 | 機能性が高い | 低~中程度 | 中程度、詳細 |

| フィットテスト | モックアップ、物理モデル | 1-2日 | 中程度 | 中程度 | 中程度 |

| 反復プロセス | 複数の反復、フィードバック・ループ | 変動あり、継続中 | 高いが、時間とともに改善 | 変動、累積 | 高い、適応的 |

カスタムエンクロージャーのプロトタイピングとテストプロセスのステップに関する表!

プラスチック製エンクロージャーのEMC/EMIシールドを確保するためのベストプラクティスとは?

EMC/EMIの影響

EMC/EMIの影響に対する認識は、カスタムプラスチック電子筐体にとって不可欠です。電磁干渉は機器の動作を妨げます。無線周波干渉は信号の品質に影響を与えます。回路の外部ソースは電気回路にノイズを発生させます。

内部は干渉信号を発生させる。適切なシールドが干渉を防ぐ。EMC規格への準拠は信頼性を高めます。具体的には、電磁感受性とエミッションは設計によって大幅に低減されます。

シールド技術

適切な遮蔽方法 カスタム電子筐体 プラスチック.金属コーティングは電磁波に対して絶縁体として働く。導電性塗料は表面を保護する。干渉は埋め込まれた金属メッシュによって放散される。

デリケートな部分には保護フォイルを使用。内部コンパートメントによりコンポーネントを絶縁。適切な接地はEMIを低減します。これらの方法は、電磁干渉に対する信頼性の高いシールドを提供します。

コンプライアンス・テスト

EMC適合試験は、カスタムプラスチック電子筐体がEMC規格に適合していることを保証します。プレコンプライアンス試験は、非準拠の可能性がある領域を明らかにします。放射エミッション試験は、デバイスの外部から来る干渉を測定します。

エミッション試験では、電力線ノイズを評価する。イミュニティ試験は、外部の影響から保護する能力を判定します。すべてのテストは、要件への準拠を確認します。EMC性能試験は、エンクロージャが効率的に動作することを確認します。

コーティングとガスケット

コーティングとガスケットは、カスタムプラスチック電子筐体が提供するEMC/EMIシールドの程度を向上させるために使用することができます。導電性コーティングは良好なシールドを提供します。ニッケル、銀または銅の層は、良好な導電性を提供します。EMIガスケットは筐体の継ぎ目をシールします。

エラストマーガスケットは柔軟性を維持。内部表面は遮蔽塗料で保護されています。適切な使用は効率につながります。これらの部品は電磁干渉の回避に役立ちます。

内部構造

基本的に、内部構造は、カスタムプラスチック電子筐体にEMC/EMI保護を提供する上で重要なコンポーネントです。敏感な回路は、仕切られた区画に分離されます。グランドプレーンはノイズを低減します。フィルター・コンデンサーは干渉を最小限に抑えます。

高周波コンポーネントは、シールドバリアで絶縁されている。部品を正しく配置することで、依存性を低減します。これらの設計戦略は、内部および外部の電磁両立性の達成に役立ちます。効率的な内部構造は、デバイス全体の性能を高めます。

結論

結論として カスタムプラスチック電子筐体 には戦略が必要だ。測定方法から他者との関わり方まで、あらゆる側面が重要です。適切なEMC/EMIシールドを維持しなければならない。最高のものを手に入れるために、最高の相談相手に相談しましょう。訪問 プラスチックモールド をご覧ください。今すぐエンクロージャーの設計をマスターしよう。最高の結果を得るために、今すぐ実行しましょう。