Stampaggio a pila: Tutto quello che c'è da sapere

Stampaggio a pila è una vera e propria rivoluzione nel settore dello stampaggio a iniezione, perché aumenta la velocità di produzione. In stampi per pilaAlmeno due o più cavità compattate significano che diversi pezzi vengono stampati in una sola volta per aumentare l'efficienza. Ma per ora, cos'è lo stampaggio in pila e come funziona, soprattutto se confrontato con le sue controparti? In questo articolo, definiremo lo stampaggio in pila, forniremo una breve panoramica dei suoi vantaggi e del modo in cui sta rapidamente rimodellando la produzione di grandi volumi. Inoltre, impareremo a conoscere il processo di stampaggio a iniezione con stampo a pila, compresi i materiali, le linee guida di progettazione e tutto il resto.

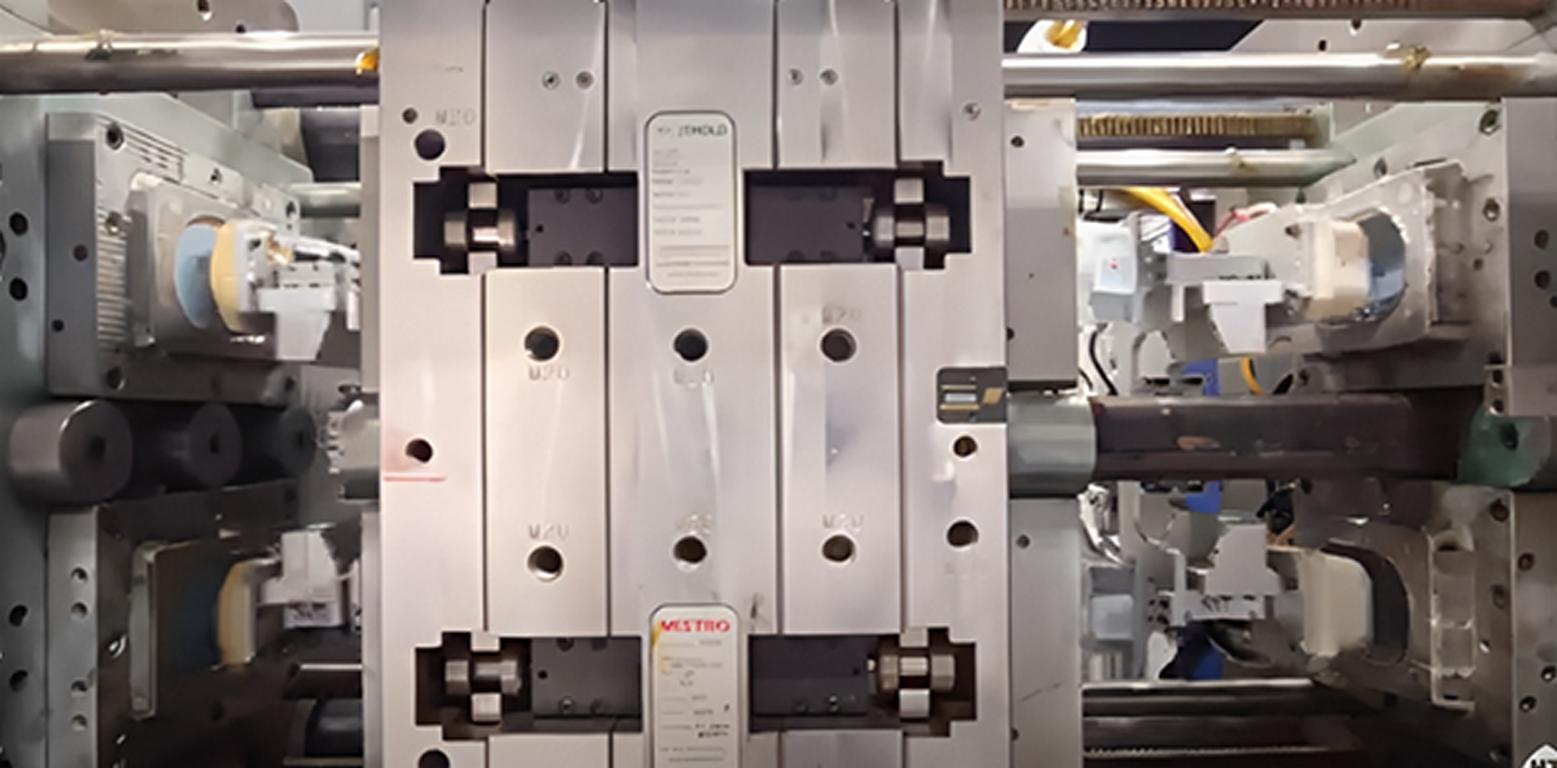

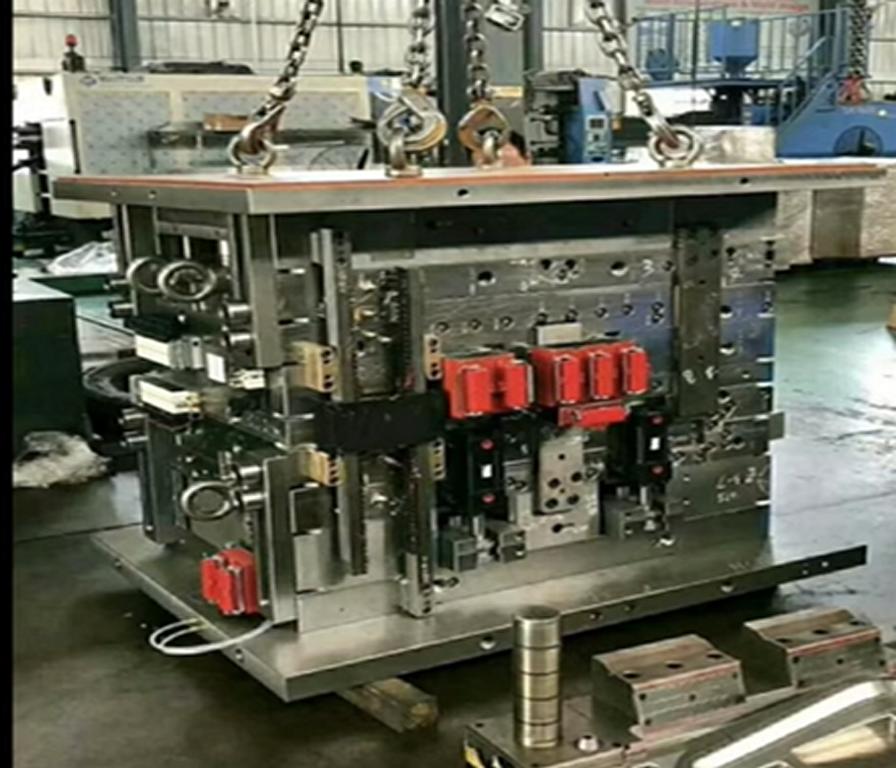

Che cos'è lo stampo a iniezione a pila?

Uno stampo a iniezione a pila presenta linee di separazione multiple, o "livelli" di cavità, prodotte impilando più cavità dello stampo. Ogni livello dello stampo contiene un'altra serie di cavità che aumenta simultaneamente la produzione complessiva delle macchine. Non si investe in utensili aggiuntivi o in immobili necessari per ospitarli. Rispetto agli stampi ordinari, che possono formare un pezzo solo su un piano, gli stampi impilati configurati sul piano verticale consentono di realizzare il pezzo su più piani, con una maggiore produttività.

Come si esegue lo stampaggio impilato?

Ecco una descrizione passo per passo di come viene eseguito il processo di stampaggio impilato:

1. Chiusura dello stampo

Lo stampo a pila ha una serie di cavità, che si trovano in posizione eretta disponendo le cavità in ordine verticale. Lo stampo si chiude quando la piastra della macchina oscilla, in modo che la cavità e l'anima di ogni fase siano allineate contemporaneamente.

2. Iniezione di materiale

Dopo la chiusura, la plastica fusa viene iniettata nelle cavità dello stampo attraverso un unico canale di colata o canale caldo. Il materiale entra in ogni cavità in ogni fase dello stampo a più livelli. La disposizione dei canali caldi garantisce una distribuzione uniforme del materiale in tutte le cavità.

3. Raffreddamento e solidificazione

Una volta che la plastica fusa è entrata nelle cavità, inizia a raffreddarsi e a solidificarsi. Ogni livello dello stampo consente al pezzo di raffreddarsi alla volta. In questo modo, il tempo di ciclo non deve essere prolungato perché il raffreddamento può essere effettuato contemporaneamente per ogni set di cavità.

4. Apertura dello stampo

Quando il polimero è sufficientemente raffreddato, un sistema apre lo stampo. Lo stampo è progettato per rimuovere ogni livello della pila alla volta. Alcune caratteristiche garantiscono l'apertura delle cavità per facilitare la rimozione dei pezzi dallo stampo.

5. Espulsione

Il sistema di espulsione dello stampo getta via i pezzi solidificati dalle cavità, lasciando uno stampo senza cavità pronto per il ciclo successivo. La differenza è che ogni livello dello stampo lancia i suoi pezzi tutti insieme, ottenendo così un elevato turnover in un ciclo completo. Pezzi aggiuntivi o più complessi possono essere facilmente espulsi utilizzando anime pieghevoli o sistemi di espulsione speciali.

6. Riciclare il processo

Una volta espulso, però, lo stampo si richiude e riprende a funzionare fino al completamento del ciclo. Poiché gli stampi impilati incorporano più livelli di cavità, i produttori possono produrre più pezzi per ciclo. Quindi, possono renderli più efficienti senza richiedere dimensioni o tonnellaggi maggiori.

Materiale adatto per lo stampaggio ad iniezione con stampo a pila

In particolare, il materiale giusto è importante per lo stampaggio a iniezione in pila. Il materiale deve essere scorrevole per garantire che entri bene in tutti gli spazi di una struttura. I materiali comunemente utilizzati sono:

| Materiale | Resistenza alla trazione | Punto di fusione | Ritiro dello stampo | Applicazioni comuni | Proprietà |

| Polipropilene (PP) | 25-40 MPa | 160-170°C | 1.0-2.5% | Imballaggi, parti di automobili, articoli per la casa | Buona resistenza chimica, adatta allo stampaggio ad alta velocità |

| Acrilonitrile Butadiene Stirene (ABS) | 40-60 MPa | 200-260°C | 0.4-0.8% | Beni di consumo, elettronica, componenti per autoveicoli | Robusto, resistente agli urti, con buona stabilità dimensionale |

| Polietilene (PE) | 10-30 MPa | 110-130°C | 1.5-3.5% | Bottiglie, contenitori, film per imballaggio | Bassa densità, flessibile, ideale per applicazioni leggere |

| Poliammide (PA) | 60-80 MPa | 220-260°C | 0.5-1.5% | Parti automobilistiche, componenti industriali | Con un'elevata resistenza e tenacità, l'assorbimento dell'umidità è un fattore |

| Policarbonato (PC) | 55-75 MPa | 260-270°C | 0.5-0.7% | Dischi ottici, elettronica, lenti per autoveicoli | Eccellente trasparenza, resistenza agli urti, costoso |

| Polietilene tereftalato (PET) | 50-80 MPa | 250-260°C | 1.2-2.5% | Bottiglie, imballaggi, componenti industriali | Alta resistenza, trasparenza, ottimo per applicazioni riciclabili |

| Polistirene (PS) | 30-50 MPa | 210-250°C | 0.4-0.8% | Contenitori monouso, isolamento, imballaggio | Basso costo, rigido, ma fragile |

Tipi di stampi a pila

Ecco alcuni tipi comuni di stampi a pila che possiamo utilizzare in diverse applicazioni;

1. Stampo a due livelli

Ha due livelli di cavità che producono un numero doppio di stampi a livello singolo. In questo modo, si risponde all'esigenza di aumentare la produzione senza l'ausilio di macchine aggiuntive. È conveniente per una gamma di quantità di produzione media e controlla efficacemente l'utilizzo delle macchine.

2. Stampo a tre livelli

È dotato di tre livelli di cavità, che aumentano la produzione di tre volte e sono efficaci per l'uso in settori in cui la produttività è fondamentale. Inoltre, riduce al minimo i tempi di inattività e ottimizza la produttività del prodotto finale senza ampliare l'area effettiva della macchina.

3. Stampo a quattro livelli

Questo stampo è stato creato per pezzi con una domanda estremamente elevata e presenta quattro cavità che moltiplicano la produzione per quattro volte per ciclo. È ideale per i casi in cui si producono grandi quantità di prodotti con la necessità di ottenere tolleranze molto strette.

4. Stampo a pila rotante

Naturalmente, più set di piastre sono configurati per eseguire lo stampaggio e il raffreddamento in vari livelli per aumentare i tassi di produzione e ridurre il tempo di ciclo. Questo sistema è più efficiente nella sua funzione, poiché svolge più compiti in un unico ciclo.

5. Stampo di impilamento della piastra indice

Nel corso del ciclo, ogni livello si sposta in una nuova posizione che consente di eseguire operazioni in più fasi in un unico stampo. È utile per fabbricare pezzi contrattuali che possono richiedere operazioni diverse in vari cicli.

6. Stampo per impilare il nucleo pieghevole

È ideale per l'espulsione di oggetti con sezioni intricate e compatte, come filetti o sottosquadri. Funziona perfettamente per la produzione di parti in plastica complesse che possono essere difficili da sformare senza causare effetti sul pezzo. Le anime riducono le possibilità che gli strati si incollino tra loro o che l'anima si trascini nello strato sovrastante durante l'espulsione.

7. Stampo ibrido a pila

Gli stampi a pila sono stampi speciali che consistono in due o più stampi, talvolta noti come stampi tandem o rotanti e stampi a pila ibridi con altre tecniche di stampaggio. Questo design consente di produrre pezzi poiché i processi di stampaggio avvengono in un unico stampo. In questo modo si ottiene un sistema multifunzionale, in grado di produrre componenti complessi con caratteristiche diverse in un unico ciclo.

Confronto tra stampi a pila e stampi tandem

Ecco una breve tabella per confrontare gli stampi a pila con gli stampi tandem;

| Caratteristica | Stampi a pila | Stampi tandem |

| Struttura dello stampo | Più livelli di cavità impilati verticalmente. | Due stampi che lavorano in tandem, uno accanto all'altro. |

| Operazione | Tutti i livelli della cavità vengono riempiti ed espulsi contemporaneamente. | Gli stampi si alternano, uno si riempie mentre l'altro si raffredda. |

| Tempo di ciclo | Tempo di ciclo inferiore di ~20-30% rispetto agli stampi singoli. | ~10-20% più a lungo a causa dell'alternanza delle operazioni di stampaggio. |

| Produzione | Alto rendimento (2x, 3x, 4x a seconda dei livelli di muffa). | Moderato aumento della produzione (da 1,5 a 2 volte rispetto a uno stampo singolo). |

| Parte Complessa | Ideale per pezzi semplici o moderatamente complessi. | Adatta a pezzi più complessi o a operazioni in più fasi. |

| Uso del materiale | Sistema a corridore unico condiviso tra tutti i livelli di cavità. | Per ogni stampo possono essere necessari sistemi di canali separati. |

| Efficienza energetica | Più efficiente (~10-15% di risparmio energetico grazie alle operazioni simultanee). | Leggermente meno efficiente a causa dell'alternanza delle operazioni. |

| Caso d'uso ideale | Produzione in grandi volumi di pezzi identici. | La produzione di pezzi complessi richiede diverse fasi di stampaggio. |

Selezione del giusto sistema di collettori per gli stampi a pila

Ecco alcuni modi per scegliere il sistema giusto per gli stampi a pila;

- Cavità multiple: Consente di produrre articoli simili per ridurre le unità costo stampaggio a iniezione e aumentare la resa.

- Design compatto: L'allocazione di cavità in colonne verticali riduce lo spazio a terra, soprattutto in una struttura con spazio limitato.

- Efficienza di raffreddamento migliorata: Le strutture di raffreddamento convenzionali e accoppiate con flusso in controcorrente garantiscono un raffreddamento efficiente in tutte le cavità. Oltre a questo, il tempo di ciclo è ridotto e la qualità dei pezzi è migliore.

- Meccanismo di espulsione semplificato: I metodi di espulsione avanzati consentono di staccare i pezzi senza danneggiarli.

- Tecnologia Hot-Runner: Riduce gli sprechi di polistirolo e garantisce un riempimento uniforme, poiché la plastica viene mantenuta allo stato fuso prima di entrare nelle cavità.

Selezione del sistema di collettori per stampi a pila

- Compatibilità dei materiali: Verificare se la struttura e la funzionalità del sistema di collettori soddisfano le caratteristiche di flusso e le proprietà termiche dei materiali specifici utilizzati per la fabbricazione del circuito stampato.

- Distribuzione del flusso: Scegliere una cavità con un design che consenta una distribuzione uniforme del materiale a tutti i livelli per evitare perdite di pressione.

- Controllo della temperatura: Selezionare il sistema che controlla la temperatura per influenzare la viscosità del pezzo o la qualità del materiale.

- Facilità di manutenzione: Scegliere un design che preveda lo smontaggio, poiché i prodotti necessitano di manutenzione e pulizia regolari.

- Scalabilità: Ricerca di un sistema di collettori che possa essere prontamente modificato o aggiunto in base alla produzione futura.

Applicazioni degli stampi a pila

Gli stampi a pila sono comunemente utilizzati nei settori che richiedono una produzione ad alto volume, come ad esempio:

- Struttura e interni di veicoli o componenti e involucri di automobili.

- Prodotti di consumo (imballaggi, tappi)

- Altro (siringhe, tappi)

- Elettronica (alloggiamento, collegamento)

Vantaggi degli stampi a pila

- Aumento della capacità produttiva di migliaia di punti percentuali

- Utilizzo efficiente dei materiali

- Riduzione dei costi di manodopera

- In questo modo si riducono al minimo i requisiti di spazio delle varie strutture.

- Elevato ritorno sull'investimento

Svantaggi degli stampi a pila

- Costo iniziale più elevato

- Progettazione complicata dello stampo e necessità di frequenti riparazioni

- Questi richiedono un metodo superiore, più preciso e controllato da macchinari più avanzati.

- È possibile che la qualità dei pezzi sia sbagliata se non è bilanciata in modo appropriato.

Idee sbagliate sullo stampaggio a pila.

- Mito: Gli stampi a pila sono troppo costosi per le piccole imprese. Vero: si tratta sempre di una procedura costosa all'inizio, ma a lungo termine aiuta a risparmiare molto materiale di consumo e tempo di produzione.

- Mito: Gli stampi a pila sono lo svantaggio della qualità dei pezzi. Il fatto: una buona progettazione impone che un particolare pezzo sia della stessa qualità indipendentemente dal livello di cavità.

Casi d'uso ideali per gli stampi a pila

Gli stampi a pila sono ideali in contesti che richiedono frequenti cambi di stampo riscaldato, in cui il carico è relativamente elevato rispetto alle dimensioni dello stampo e in applicazioni in cui lo stampo deve essere periodicamente sostituito con uno stampo raffreddato.

Gli stampi a pila si adattano meglio alle situazioni in cui sono richieste grandi quantità di un pezzo, soprattutto nelle serie. Sono particolarmente importanti nei settori che richiedono una grande precisione, come l'industria dell'imballaggio, in particolare la produzione di prodotti di consumo e l'industria dei dispositivi medici.

Conclusione

In conclusione, lo stampaggio in pila è una delle tecniche di produzione più efficaci che può migliorare notevolmente il tasso di produzione di molti prodotti nella linea di produzione, in particolare nel settore delle linee ad alta produzione. Inoltre, gli stampi a pila possono aumentare la densità delle cavità senza ingrandire le dimensioni del macchinario, contribuendo a realizzare un elevato valore di produzione a un costo unitario di stampaggio a iniezione inferiore. Quindi, è bene conoscere i tipi, i materiali e le considerazioni sulla progettazione. In questo modo, potrete massimizzare i vantaggi dello stampaggio in pila.

Domande frequenti

Che cos'è lo stampo a iniezione Stack?

Si tratta di un metodo che impiega diverse cavità per fabbricare diversi stampaggio parti in una sola volta per ciclo.

Quali materiali possono essere utilizzati negli stampi a pila?

PP, ABS e Nylon sono alcuni dei materiali lucidi disponibili.

Qual è la differenza tra stampi a pila e stampi tandem?

Mentre gli stampi a pila realizzano contemporaneamente pezzi simili tra loro, il secondo tipo di stampi, gli stampi tandem, creano pezzi in fasi diverse.

In quali settori è utile lo stampaggio a pila?

Quasi tutti i tipi di produttori, come quelli del settore automobilistico, dell'imballaggio, del medicale e dell'elettronica.

In che modo la tecnologia dei canali caldi migliora lo stampaggio in pila?

Riduce lo spreco di materiale e il corretto completamento delle cavità murarie.

Gli stampi a pila sono costosi?

Il loro costo è inizialmente più elevato rispetto ad altre macchine, ma l'efficienza produttiva è molto più alta.