Come si ottiene uno stampaggio a iniezione di acrilico di alta qualità?

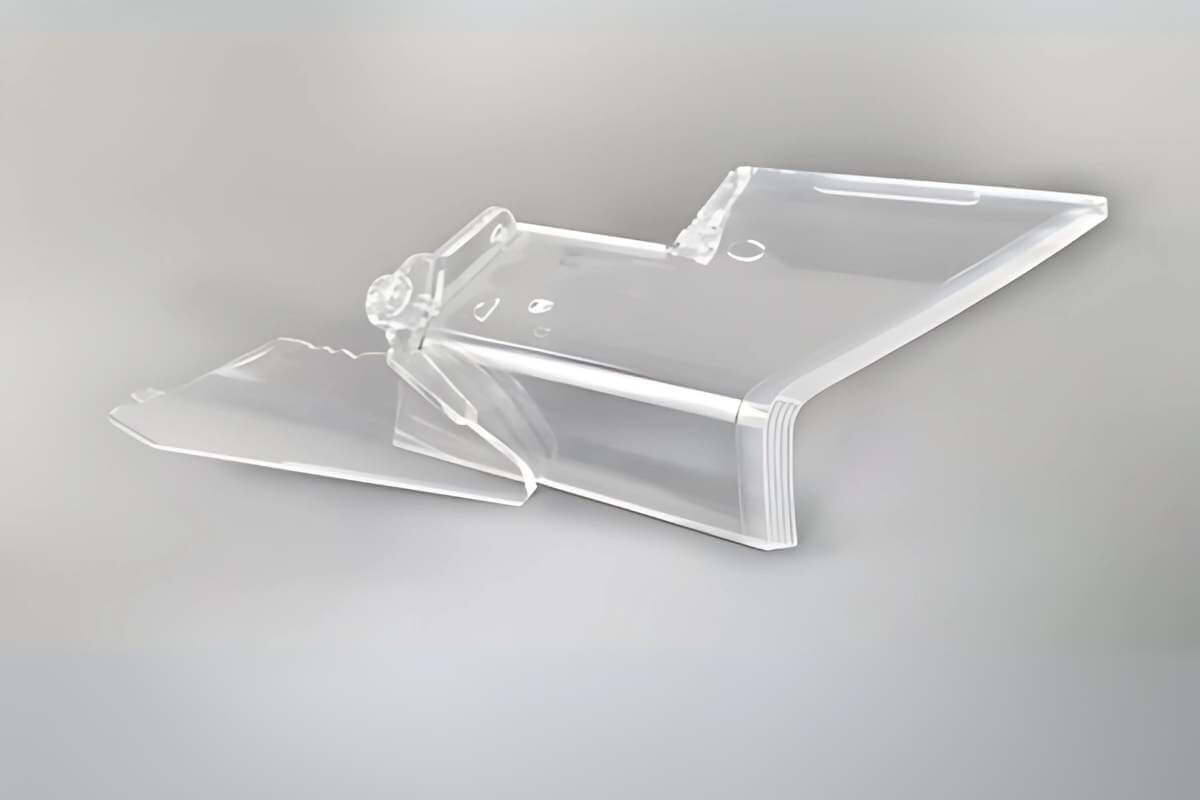

È importante raggiungere una superficie altamente lucida con minimi difetti di restringimento quando si utilizza stampaggio a iniezione acrilico per i tuoi prodotti stampati a iniezione. Quando realizzi parti stampate a iniezione in acrilico, alcuni semplici punti per definire la qualità dello stampaggio acrilico saranno: una superficie completamente trasparente e lucida, minimi difetti di shinkage, dimensioni di alta precisione (se necessario), nessun segno di rottura, ecc.

Questo blog si propone di discutere i modi per migliorare la precisione dello stampaggio acrilico. Scopri strategie, raccomandazioni e consigli per il successo. Individuiamo la regolazione della temperatura, i livelli di pressione e altre caratteristiche. Benvenuti nel percorso della precisione nello stampaggio acrilico.

Cos'è lo stampaggio a iniezione di acrilico?

Stampaggio a iniezione di acrilico, o Iniezione di PMMA stampaggio, è il processo di fabbricazione di fusione di resina acrilica da iniettare nella cavità dello stampo utilizzando un'alta pressione di circa 150 MPa (normalmente tra 100 e 170 MPa). Il processo prevede temperature del cilindro comprese tra 220 e 260 gradi. L'indice di fluidità (MFI) è essenziale per il controllo della viscosità.

Per fare parti stampate in acrilico trasparente, la vite, l'ugello e l'unità di serraggio possono essere considerati parti critiche della macchina per stampaggio. I tempi di ciclo possono variare da 30 secondi a 300 secondi, a seconda del PMMA spessore della parete dello stampaggio a iniezione.

La stabilità dimensionale è ottenuta tramite una rigorosa regolazione della velocità di raffreddamento delle parti. I dispositivi di controllo della temperatura dello stampo controllano il processo di raffreddamento. La velocità di iniezione influisce anche sulla finitura superficiale del prodotto finale.

Come preparare il materiale acrilico per lo stampaggio a iniezione?

Lo stampaggio acrilico non è un processo semplice perché, in genere, quando hai bisogno di parti stampate in acrilico, hai bisogno di parti altamente trasparenti o semi-trasparenti. In quel caso, non è consentito avere problemi con la parte stampata in acrilico dall'interno all'esterno. Di seguito sono riportati i passaggi di base per realizzare parti stampate in acrilico:

Selezione dei materiali

Pertanto, è importante selezionare il giusto grado acrilico di materiali per stampaggio a iniezione. Trasparenza, resistenza e resistenza al calore sono importanti. Di conseguenza, l'indice di fluidità (MFI) deve corrispondere al processo di stampaggio. Utilizzare PMMA con buone proprietà ottiche.

Discutere il ruolo dei modificatori di impatto per la tenacità. È anche importante notare che i coloranti possono essere incorporati durante la fase di miscelazione. È anche importante soddisfare i requisiti applicativi della resina acrilica.

Tecniche di essiccazione

Durante il processo di stampaggio PAAM, la corretta essiccazione della resina acrilica riduce le imperfezioni. Si dovrebbero usare essiccatori essiccanti per la loro efficacia nella rimozione dell'umidità.

Le temperature di essiccazione variano tra 60 e 90 gradi, con un minimo di 3 ore di tempo di essiccazione. Assicurarsi che ci sia una circolazione d'aria costante in tutta la tramoggia di essiccazione. Misurare il livello di umidità con un igrometro.

Bisogna assicurarsi di asciugare tutte le superfici in modo uniforme per evitare l'idrolisi. Il processo di essiccazione dura normalmente tra le due e le quattro ore, e assicurarsi di pulire la tramoggia di essiccazione e di non mescolare nessun altro tipo di materiale con materiali acrilici.

Coerenza

È importante essere coerenti con lo stampaggio a iniezione di acrilico. La viscosità totale della fusione è fondamentale per parti di stampaggio acrilico di qualità. Assicurarsi che l'unità di iniezione sia calibrata spesso. Controllare le temperature all'interno dei cilindri ed effettuare le regolazioni necessarie. È stato scoperto che la velocità della vite influenza il flusso del materiale.

Mantenere tempi di raffreddamento costanti per ridurre al minimo la deformazione. Assicurarsi che gli stampi siano controllati frequentemente per segni di usura.

Se si stampano parti in acrilico trasparente per stampaggio a iniezione, sarà molto importante pulire l'unità di iniezione e il cilindro. Assicurarsi che non ci siano altri tipi di materiali persi nel cilindro; altrimenti, ci saranno delle macchie nere o segni di scorrimento nelle parti stampate in acrilico. Ecco perché esiste una speciale macchina per stampaggio a iniezione realizzata appositamente per le parti stampate trasparenti. Perché pulire il cilindro costerà forse un giorno e sprecherà un sacco di materiali.

Additivi

L'uso di additivi nello stampaggio a iniezione dell'acrilico ne migliora le prestazioni. Gli stabilizzatori UV prevengono gli effetti negativi della luce solare. I plastificanti migliorano la flessibilità. Applicare i ritardanti di fiamma dove saranno più necessari, nelle applicazioni critiche per la sicurezza.

Gli agenti antistatici vengono utilizzati per ridurre al minimo le cariche statiche. Quando si aggiungono gli additivi, assicurarsi che siano ben dispersi nel sistema. Controllare la miscela finale per le caratteristiche richieste.

Omogeneità

L'uniformità del materiale è fondamentale nello stampaggio a iniezione di acrilico. Distribuire la resina e gli additivi in modo uniforme. Assicurarsi che il materiale immesso nella tramoggia sia ben miscelato.

Quando si mescola il prodotto, assicurarsi di utilizzare una vite ad alto taglio. Cercare variazioni tra i lotti. Stabilizzare la temperatura di fusione. Ciò si traduce in un minor numero di difetti riscontrati sulle parti finali.

Quali sono i parametri chiave nello stampaggio a iniezione di acrilico?

Fondamentalmente, quando si lavora con uno stampo in acrilico, ogni piccolo dettaglio inciderà sulla qualità della parte stampata in acrilico. Questo è il motivo per cui la maggior parte delle aziende di stampaggio non sono professionali nella produzione di parti in acrilico per stampaggio a iniezione, perché sono necessarie molte attrezzature speciali extra per realizzare parti in acrilico per stampaggio a iniezione di alta qualità. Di seguito sono riportati alcuni dei parametri chiave per il processo di stampaggio acrilico.

Impostazioni della temperatura

Controllo della temperatura in stampaggio a iniezione acrilico è molto importante. Le zone del barile sono solitamente comprese tra 220 e 280 gradi. La temperatura dell'ugello deve corrispondere al flusso della fusione; una bassa temperatura di fusione non sarà in grado di ottenere una superficie trasparente di alta qualità; una temperatura di fusione elevata decomporrà il materiale acrilico in modo che la parte stampata in acrilico diventi gialla o scura.

Le temperature dello stampo hanno un impatto sulla chiarezza della parte. Una temperatura normale dello stampo è compresa tra 40 e 70 gradi, a seconda dello spessore della parete dello stampo acrilico. Il riscaldamento graduale aiuta a evitare la degradazione del materiale. Come è ampiamente noto, i modelli di temperatura stabili promuovono l'uniformità della qualità.

Per ottenere misurazioni corrette, si consiglia di calibrare frequentemente gli elementi riscaldanti.

Controllo della pressione

Un controllo accurato della pressione è un fattore chiave per prevenire difetti nello stampaggio a iniezione di parti in acrilico. Per quanto riguarda la pressione di iniezione, varia da 10.000 psi a più. La ritenzione della pressione preserva una certa coesione. Controllare la pressione di serraggio per ridurre al minimo la sbavatura.

Le rampe di pressione aiutano a evitare un brusco aumento dei tassi di consumo del materiale. Modificare in base alla viscosità del materiale. I controlli periodici aiutano a mantenere condizioni di stampaggio costanti.

Velocità di iniezione

Questa è una chiara indicazione che la velocità di iniezione ha un effetto diretto sulla qualità della parte acrilica prodotta. Le alte velocità comportano il riempimento rapido degli stampi, da qui il breve tempo di ciclo.

Continuare a monitorare la velocità della vite per garantire un flusso uniforme. Aumentare la velocità per semplificare la geometria. Le basse velocità assicurano anche che l'aria non penetri nel sistema di alimentazione in grandi quantità.

Per prevenire tali imperfezioni, è consigliabile trovare un equilibrio. La calibrazione della velocità dovrebbe essere eseguita spesso.

Portata

La portata svolge un ruolo cruciale nello stampaggio a iniezione di acrilico. Descrive come il materiale entra nello stampo. Qui, le regolazioni dipendono dal design della parte. Controllare l'indice di flusso di fusione (MFI) per assicurarsi che sia costante. Le dimensioni del gate devono essere controllate per favorire una distribuzione uniforme.

Controllare regolarmente i misuratori di portata. Ciò contribuirà a ottenere una distribuzione uniforme del materiale in modo da prevenire la formazione di imperfezioni superficiali sul prodotto durante stampaggio di plastica acrilica.

Tempo di raffreddamento

Le dimensioni delle parti nello stampaggio a iniezione acrilico dipendono dal tempo di raffreddamento. Un tempo di raffreddamento più lungo assicura stabilità. Utilizzare i regolatori di temperatura dello stampo per garantire un raffreddamento accurato.

Monitorare le temperature interne dello stampo. Per mettere a punto i cicli, accorciare gradualmente i tempi di raffreddamento. Un raffreddamento uniforme impedisce la deformazione. Un altro è ispezionare sistematicamente i passaggi di raffreddamento per individuare eventuali ostruzioni.

Come progettare stampi acrilici per lo stampaggio a iniezione di acrilico?

Progettazione di precisione

La precisione è estremamente importante nello stampaggio a iniezione di acrilico. Tutte le tolleranze devono essere in micrometri. Mantenere uno spessore uniforme della parete per evitare aree di tensione. Il software CAD deve essere utilizzato per disegnare progetti più dettagliati. Implementare i canali di raffreddamento in modo strategico.

Migliorare la progettazione delle parti

Prima di realizzare stampi acrilici, un DFM (progettazione per la produzione) dovrebbe essere eseguito un rapporto per verificare eventuali potenziali problemi. A differenza di altri tipi di plastica, come ABS o PP, le parti stampate a iniezione acriliche saranno facili da rompere o incrinare da alcuni angoli, quindi la progettazione degli inserti e del sistema di espulsione è molto importante. Inviare al cliente un rapporto DFM completo per l'approvazione sarà molto utile per ridurre ulteriori problemi.

Progettazione del cancello

La progettazione dell'attacco è uno dei fattori più importanti nella realizzazione di prodotti di stampaggio a iniezione acrilica di alta qualità; a differenza di altri materiali per stampaggio a iniezione che potrebbero utilizzare attacchi secondari o attacchi a banana.

Le posizioni del gate influenzano il flusso. Le simulazioni dovrebbero essere utilizzate per convalidare la progettazione del gate su base regolare. Progettare con tolleranze specifiche riduce al minimo gli errori e migliora le prestazioni delle parti.

Quando lavoriamo con stampi in acrilico, il design del cancello laterale è utilizzato principalmente nello stampo; l'angolo di spurio dovrebbe essere compreso tra 5° e 7°. Se lo spessore della parete dello stampaggio acrilico è di 4 mm o superiore, l'angolo di spurio dovrebbe essere di 7°, il diametro del canale principale dovrebbe essere compreso tra 8 e 12 mm e la lunghezza complessiva del canale non dovrebbe superare i 50 mm.

Per i prodotti di stampaggio a iniezione di plastica acrilica con uno spessore di parete inferiore a 4 mm, il diametro del canale principale dovrebbe essere di 6–8 mm. Per i prodotti di stampaggio acrilica con uno spessore di parete superiore a 4 mm, il diametro del canale principale dovrebbe essere di 8–12 mm.

Complessità dello stampo

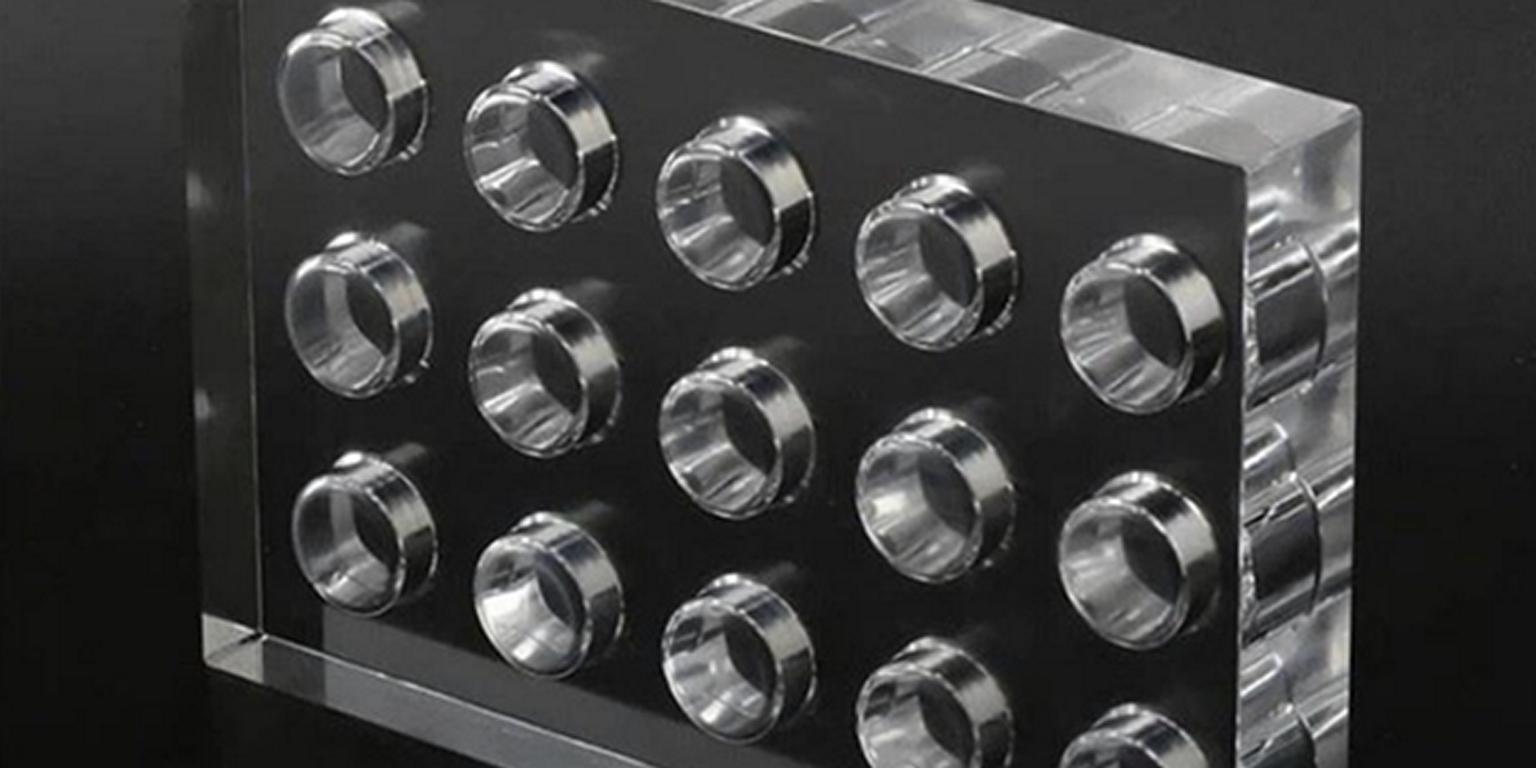

È noto che la complessità dello stampo ha un impatto sui risultati dello stampaggio a iniezione di acrilico. Gli stampi multi-cavità aumentano la produttività. Sollevatori e slitte sono utilizzati per le caratteristiche di sottosquadro; il design dell'inserto di sfiato per nervature profonde sarà migliore per il processo di lucidatura e per ridurre i problemi di intrappolamento dell'aria.

È fondamentale utilizzare canali caldi per un flusso di materiale corretto e continuo. Non c'è nulla di più complesso della geometria, ed è per questo che c'è bisogno di lavorazioni meccaniche.

Considerare le linee di separazione in caso di facile espulsione. Stabilizzare lo stampo ad alta pressione. Inoltre, controllare frequentemente gli stampi per segni di usura.

Scelta del materiale dello stampo

La scelta del materiale in acciaio giusto per gli stampi è fondamentale nello stampaggio a iniezione di acrilico. Realizzalo in acciaio temprato per una maggiore durata. L'alluminio offre una lavorazione più rapida per alcuni stampi con requisiti di superficie bassi. Per un migliore raffreddamento, è possibile utilizzare inserti in rame berillio, in particolare per alcune nervature profonde.

Poiché la maggior parte dei prodotti per stampaggio a iniezione acrilica saranno completamente trasparenti e lucidi, o semi-trasparenti e lucidi, la selezione dell'acciaio per cavità sarà importante; ha bisogno di acciaio lucido facile da lucidare; per lo più utilizziamo S136 o NAK 80 per stampi a iniezione acrilici. Questi due acciai sono i materiali per stampi più popolari per resina acrilica.

La conduttività termica dovrebbe corrispondere alla necessità di raffreddamento. I test sui materiali aiutano a determinare la durabilità del materiale utilizzato nella costruzione.

Finitura superficiale

La finitura superficiale nello stampaggio a iniezione acrilico gioca un ruolo chiave nel determinare la qualità complessiva della parte. Gli stampi acrilici lucidati migliorano la chiarezza. Le superfici strutturate nascondono le imperfezioni. La lucidatura a diamante è meglio utilizzata per applicazioni che richiedono una finitura lucida. Implementare la galvanica per la durata.

Garantire una manutenzione costante dello stampo. Controllare i parametri di iniezione per finiture lisce. Ispezionare regolarmente le condizioni della superficie.

| Caratteristica | Progettazione di precisione | Complessità dello stampo | Scelta del materiale | Finitura superficiale |

| Punto focale | Precisione dimensionale | Multicavità, Inserti | Leghe ad alta temperatura | Lucidatura ad alta brillantezza, testurizzazione |

| Tolleranze | ±0,01 millimetri | Variabile | Resistenza al calore | Liscio, Opaco |

| Software di progettazione | Progettazione CAD/CAM | Progettazione CAD | Specifiche del materiale | CAD per le texture |

| Canali di raffreddamento | Raffreddamento conforme | Layout avanzato | Efficienza di raffreddamento | Deformazione minima |

| Punti di iniezione | Cancelli laterali bilanciati | Corridori caldi/freddi | Flusso dei materiali | Nessun difetto |

| Considerazioni sui costi | Costo degli utensili | Alta complessità | Costo del materiale | Costo lucidatura ad alta lucentezza |

| Volume di produzione | Esecuzioni ad alto volume | Da basso ad alto volume | Dimensioni del lotto | Coerenza |

Tabella su come progettare stampi acrilici per lo stampaggio a iniezione di acrilico!

Quali sono le migliori pratiche per il processo di stampaggio a iniezione di acrilico?

Impostazione della calibrazione

Nello stampaggio a iniezione di acrilico, è molto importante impostare correttamente le calibrazioni. Impostare la pressione di iniezione in base al tipo di materiale da utilizzare. In particolare, impostare le temperature del cilindro nell'intervallo da 220 a 290 gradi. Assicurarsi che la forza di serraggio dello stampo corrisponda alle dimensioni e alle forme delle parti.

Ruotare l'ugello di iniezione di conseguenza per ottenere la migliore portata. Verificare le impostazioni del tempo di raffreddamento. La calibrazione giornaliera o frequente riduce i difetti e aiuta a ottenere i migliori risultati.

Stabilità del processo

La stabilità del processo è molto importante da mantenere nello stampaggio a iniezione acrilico. Monitorare le temperature del cilindro in modo continuo. È fondamentale mantenere una pressione di iniezione costante durante il ciclo. Utilizzare velocità della vite costanti. Mantenere uniformi i tempi di raffreddamento.

Prima di utilizzare gli stampi, controllare eventuali segni di usura e disallineamento. Ciò significa che processi stabili si traducono in parti di qualità superiore e margini di scarto inferiori.

Monitoraggio variabile

Il controllo delle variabili nello stampaggio a iniezione acrilico aiuta a ottenere prodotti di qualità. Tieni traccia dell'indice di flusso di fusione (MFI) per garantire la coerenza. Registra le pressioni di iniezione e di mantenimento. Monitora le temperature dello stampo. Garantisci velocità di raffreddamento uniformi.

Diventa importante registrare i tempi di ciclo per ogni batch. Controllare i dati per coerenza e variazioni. Si osserva che un monitoraggio accurato aiuta a ottenere una migliore efficienza nel processo.

Controlli di coerenza

Quando si tratta di stampaggio a iniezione di acrilico, è necessario effettuare controlli di coerenza. Controllare che lo spessore della parete delle parti in esame sia uniforme. Misurare regolarmente la precisione dimensionale. Controllare la sua chiarezza ottica nella sezione trasparente.

Controllare l'assenza di difetti superficiali. Eseguire il test di resistenza alla trazione dopo un po' di tempo. Documentare meticolosamente tutti i risultati. Questo è un semplice controllo per garantire che i risultati di fabbricazione siano accurati.

Quale ruolo gioca il raffreddamento nello stampaggio a iniezione di acrilico?

Importanza del raffreddamento

Il raffreddamento svolge un ruolo significativo nello stampaggio a iniezione acrilico. Garantisce stabilità monodimensionale. Un raffreddamento corretto aiuta a evitare deformazioni, bolle d'aria e restringimenti. Un raffreddamento uniforme migliora la consistenza della superficie. I canali di raffreddamento negli stampi acrilici aiutano a regolare la temperatura.

L'uso di un raffreddamento efficace preserva le caratteristiche del materiale. La supervisione delle fasi di raffreddamento migliora la qualità del prodotto. Un'efficace dissipazione del calore è essenziale.

Tecniche efficaci

Metodi di raffreddamento efficienti migliorano lo stampaggio a iniezione di acrilico. Impiegare canali di raffreddamento conformi per garantire una distribuzione uniforme del calore. Utilizzare un sistema di raffreddamento a base di acqua o olio. Monitorare le portate del refrigerante. Utilizzare deflettori e gorgogliatori per stampi complessi.

Eseguire regolarmente la manutenzione dei circuiti di raffreddamento. Massimizzare le posizioni dei canali per un'efficace dissipazione del calore. I processi ripetibili migliorano la coerenza delle parti.

Tempo di raffreddamento

Il tempo di raffreddamento è uno dei parametri critici che ha un impatto diretto sull'efficienza dello stampaggio a iniezione di acrilico. Un raffreddamento più lungo consente alle dimensioni della parte di diventare stabili. La precisione si traduce nella minimizzazione del tempo di ciclo. Il raffreddamento deve essere regolato in base allo spessore della parte.

La temperatura dello stampo deve essere monitorata durante tutto il processo. Massimizzare i cicli di raffreddamento per aumentare l'efficienza. Tempi di raffreddamento regolari aiutano a eliminare la formazione di difetti. Calibrare regolarmente l'attrezzatura di raffreddamento.

Efficienza del ciclo

Il tempo di ciclo complessivo in stampaggio a iniezione acrilico dipende molto dal processo di raffreddamento. Il raffreddamento rapido riduce il tempo impiegato per completare un ciclo. I mezzi efficaci di raffreddamento aumentano la capacità. Coordinare il raffreddamento con il riempimento e l'imballaggio dello stampo.

Per monitorare l'efficienza si dovrebbe usare la termografia. I cicli coerenti contribuiscono ad aumentare i tassi di produzione complessivi. Rivedere regolarmente i parametri del ciclo per migliorare stampi acrilici.

Controllo della temperatura

La regolazione della temperatura è molto importante nel processo di raffreddamento dello stampaggio a iniezione acrilico. Mantenere temperature dello stampo costanti. Per una buona regolazione, si dovrebbero usare regolatori di temperatura.

Assicurarsi che la temperatura del refrigerante sia stabile. Modificare le impostazioni utilizzando le proprietà del materiale da tagliare.

Introdurre i sensori necessari per il monitoraggio in tempo reale. Le temperature costanti evitano condizioni come lo stress termico. È per questo motivo che l'applicazione di un controllo coerente porta a parti di qualità.

stampaggio di plastica acrilica

Come ottimizzare lo stampaggio a iniezione di acrilico per ottenere un'elevata precisione?

Tecniche di precisione

Un altro vantaggio del processo è la precisione dello stampaggio a iniezione dell'acrilico, che si traduce in un'elevata accuratezza. Utilizzo Lavorato a CNC stampi per elevata tolleranza. Per continuare il flusso, utilizzare sistemi a canale caldo. Per scopi di stabilità dimensionale, eseguire raffreddamento controllato.

Calibrare regolarmente i parametri di iniezione. Devono essere impiegati progetti accurati di viti e cilindri. Per garantire una corretta distribuzione del traffico, è fondamentale identificare le posizioni ottimali delle saracinesche. Un'ispezione regolare assicura la precisione.

Utilizzo dell'automazione

L'uso dell'automazione nel processo di produzione aumenta la precisione nello stampaggio a iniezione dell'acrilico. Utilizzare bracci robotici per la movimentazione delle parti. Utilizzare sistemi di controllo qualità automatizzati. Adottare l'uso di sistemi di alimentazione dei materiali automatizzati.

Utilizzare software di monitoraggio dei processi in tempo reale. L'automazione riduce l'errore umano. La standardizzazione dei programmi di produzione aumenta la precisione. In effetti, l'affidabilità dei sistemi di automazione si ottiene tramite una regolare manutenzione dei sistemi di automazione.

Integrazione dei sensori

L'integrazione di sensori nello stampaggio a iniezione di acrilico migliora la precisione. Si consiglia di installare sensori di temperatura per un migliore controllo del calore. Utilizzare sensori di pressione per registrare la forza di iniezione. Utilizzare sensori di flusso per garantire una portata costante del flusso di materiale.

Installare sensori nelle cavità dello stampo per raccogliere dati in tempo reale. Monitorare i dati dei sensori in modo continuo. Modificare i parametri in risposta al feedback ricevuto. La precisione dei sensori migliora il controllo del processo.

Affinamento del processo

La messa a punto del processo migliora la precisione dello stampaggio a iniezione di acrilici. Aumenta i parametri di velocità e pressione di iniezione. Regola i tempi di raffreddamento per la stabilità. Esegui modifiche al processo nel software di simulazione. Assicurati che i parametri di processo siano rivisti e aggiornati se necessario.

Utilizzare cicli di feedback allo scopo di modifica continua. Caratterizzare i dati per la prospettiva: analisi dei difetti. Il perfezionamento del processo riduce la variabilità.

Miglioramento continuo

Per avere precisione nello stampaggio a iniezione di acrilico, è necessario migliorare costantemente. Implementare metodologie Six Sigma. La formazione degli operatori dovrebbe essere condotta frequentemente. Fornire raccomandazioni basate sulle statistiche su come le cose possono essere fatte meglio.

Eseguire test di conformità frequentemente. Promuovere proattivamente la qualità. Documentare tutti i miglioramenti. Un'elevata precisione sostenuta può essere raggiunta solo se c'è un miglioramento costante.

Conclusione

Tutto sommato, per raggiungere un elevato livello di precisione in stampaggio a iniezione acrilico, che richiede aziende di stampaggio acrilico professionali, il processo di base dello stampaggio a iniezione è praticamente lo stesso di altri materiali; anche piccoli dettagli influenzeranno la qualità della parte finale stampata in acrilico. Utilizza queste tecniche per risultati migliori.

Se hai esigenze di stampi acrilici, non esitare a contattarci. Sincere Tech è uno dei primi 10 aziende di stampaggio a iniezione di plastica in Cina, offrendo stampaggio acrilico, sovrastampaggio, modanatura a insertoe qualsiasi altro prodotto personalizzato per stampaggio a iniezione.