Che cosa sono le muffe in plastica?

Stampo in plastica (muffa) è uno strumento o uno stampo utilizzato nel processo di fabbricazione per creare parti e prodotti in plastica. stampo in plastica è solitamente realizzato in metallo o in un altro acciaio duro (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 o acciaio simile) ed è progettato per mantenere la plastica fusa in una forma specifica finché non si raffredda e si solidifica.

I produttori di stampi per materie plastiche utilizzano comunemente questo processo per realizzare milioni di pezzi in plastica. Questi pezzi possono avere design complessi e la stessa forma. Gli stampi a iniezione di plastica sono utilizzati in molti settori. Tra questi prodotti automobilistici stampati ad iniezione in plastica, industria delle costruzioni, prodotti per la casa, industrie del mobile, industrie elettroniche, giocattoli di stampaggio di plastica, prodotti di consumo e così via.

L'iniezione di stampi in plastica è un lavoro molto complesso che deve essere realizzato da un professionista. produttore di stampi a iniezioneDi seguito sono riportati i semplici passaggi per realizzare gli stampi in plastica.

- In primo luogo, il progettista deve creare il modello desiderato. In alternativa, è possibile incaricare il fornitore di stampi a iniezione di progettare il prodotto finale in base alle proprie esigenze.

- In secondo luogo, una volta approvato il progetto del prodotto, è necessario trovare il costruttore di stampi per creare un progetto completo dello stampo. Una volta creato il progetto dello stampo, si può iniziare a produrre lo stampo in plastica. La plastica stampo a iniezione il processo di fabbricazione comprende foratura, tornitura, taglio a filo, lavorazione CNC, elettroerosione a tuffo, lucidatura, ecc.

- In terzo luogo, l'ultima fase della realizzazione di uno stampo in plastica è il montaggio dello stampo. Una volta completata la produzione dello stampo, è necessario eseguire il montaggio dello stampo. In questo modo si verifica se i componenti sono nella giusta posizione. Il montaggio dello stampo è l'unico modo per verificare la qualità dello stampo e migliorare in anticipo eventuali problemi.

- In quarto luogo, una volta terminato il montaggio dello stampo, l'effettiva processo di stampaggio a iniezione può iniziare. All'inizio del processo di stampaggio a iniezione, si chiamava prova stampo.. Dalla prova stampo alla produzione su larga scala, dobbiamo ancora risolvere alcuni piccoli problemi di stampaggio a iniezione. Dobbiamo fare diverse prove di stampo perché la prima di solito presenta alcuni problemi che devono essere risolti.

Dopo due o tre prove di stampo, fino all'approvazione dei campioni da parte del cliente, possiamo avviare una produzione massiccia. Il processo da seguire è semplice. Include la progettazione del pezzo, la progettazione dello stampo e la produzione dello stampo. Ciò consente di creare prodotti in plastica dall'aspetto perfetto.

Produzione di stampi in plastica è in realtà un processo complesso. È necessario trovare un produttore di stampi in plastica professionale per realizzare i vostri stampi in plastica.

Quali sono i vantaggi della tecnologia degli stampi in plastica?

Ecco alcuni dei vantaggi di tecnologia degli stampi per plastica:

Alta efficienza e produzione rapida

Ci sono molte buone ragioni per cui stampaggio a iniezione di plastica è famosa come la forma di stampaggio più comune e di successo. Il processo è rapido rispetto ad altri metodi. L'elevato tasso di produzione lo rende più efficace e conveniente. La velocità dipende dalle dimensioni e dalla complessità dello stampo, ma tra un ciclo e l'altro passano circa 15-120 secondi.

Maggiore forza

La resistenza è uno dei fattori importanti da determinare quando si progetta un pezzo stampato a iniezione in plastica. Il progettista deve sapere se il pezzo deve essere rigido o flessibile. Questa informazione aiuta a regolare le nervature o i soffietti. È inoltre fondamentale capire come il cliente utilizzerà il pezzo e a quale tipo di atmosfera sarà esposto.

Trovare il giusto equilibrio di considerazioni progettuali ti aiuterà a soddisfare le esigenze di stabilità e resistenza delle tue parti. La selezione del materiale gioca un altro ruolo importante nella resistenza della parte.

Riduzione dei rifiuti

Quando si cerca un stampaggio a iniezione ad alto volume è importante considerare i loro sforzi di produzione ecologica. Questi sforzi dimostrano un impegno verso la sostenibilità, la qualità e la sicurezza.

Durante il processo di stampaggio, viene prodotta plastica in eccesso. È opportuno cercare un'azienda che disponga di un sistema per riciclare la plastica in eccesso. Le migliori aziende ecologiche di stampaggio a iniezione di plastica utilizzano macchine avanzate per ridurre gli sprechi, l'imballaggio e il trasporto.

Bassi costi di manodopera

Il costo del lavoro è generalmente relativamente basso in stampaggio a iniezione di plastica rispetto ad altri tipi di stampaggio. La capacità di produrre pezzi in modo rapido e di alta qualità migliora l'efficacia e l'efficienza.

L'apparecchiatura di stampaggio funziona solitamente con un utensile meccanico autogestito. In questo modo le operazioni sono fluide e la produzione procede con poca supervisione.

Flessibilità, materiale e colore

La scelta del colore e del materiale giusto per un progetto è fondamentale per la realizzazione di pezzi stampati in plastica. Grazie all'ampia gamma di entrambi, le possibilità sono quasi illimitate. Il progresso dei polimeri ha portato a molti tipi diversi di resine tra cui scegliere.

È importante lavorare con uno stampatore a iniezione che abbia esperienza con diverse resine e usi. Tra queste, le resine che soddisfano gli standard RoHS, FDA, NSF e REACH.

Per scegliere la resina migliore per il vostro progetto, è necessario considerare alcuni fattori importanti. Tra questi, la resistenza alla trazione, la resistenza agli urti, la flessibilità, la deformazione a caldo e l'assorbimento dell'acqua.

Se non siete sicuri di quali siano i materiali migliori per il vostro stampi in plastica, è possibile controllare materiali per stampaggio a iniezione. Potete anche contattarci facilmente inviando un'e-mail a info@plasticmold.net.

Quali sono gli svantaggi della tecnologia degli stampi in plastica?

Ecco alcuni degli svantaggi di tecnologia degli stampi per plastica:

Elevati costi di investimento iniziale

Lo stampaggio a iniezione a produzione rapida necessita di una macchina per lo stampaggio a iniezione, stampi per plastica a iniezione, attrezzature per lo stampaggio a iniezione, altre attrezzature ausiliarie, ecc.

Il costo delle macchine e degli stampi per lo stampaggio a iniezione è elevato. Ciò lo rende un grosso investimento. Pertanto, non è l'ideale per i piccoli lotti.

Elevati requisiti di progettazione

Per produrre pezzi in grandi quantità, assicuratevi che la progettazione sia corretta fin dall'inizio. Se in seguito dovrete sostituire lo stampo a causa di problemi di progettazione, sarà molto costoso.

Requisiti di abilità elevati: La produzione di articoli stampati dipende da molti fattori. Ciò significa che le competenze tecniche necessarie sono più elevate e più difficili da apprendere.

Gli operatori di macchine per lo stampaggio a iniezione devono essere molto competenti. Di solito richiedono dai 5 ai 10 anni di esperienza.

Gli addetti alla progettazione e alla produzione di stampi a iniezione di plastica necessitano di maggiori competenze tecniche. Di solito richiedono da 5 a 10 anni di esperienza.

Tempi di pre-produzione più lunghi richiedono molto tempo.

L'attrezzatura principale per lo stampaggio a iniezione è lo stampo. Tuttavia, la progettazione dello stampo richiede molto tempo. Anche i diversi metodi di costruzione degli utensili e il collaudo degli stampi rallentano la produzione.

A seconda della struttura e delle dimensioni dell'idea di prodotto, in genere sono necessari 25-40 giorni per realizzare il progetto. stampo a iniezione.

Una volta il stampo ad iniezione per plastica è pronto, spesso sono necessari diversi tentativi per regolare le impostazioni della macchina di stampaggio a iniezione. Questo processo avviene durante la fase di creazione della stessa. L'obiettivo è trovare le impostazioni migliori per una produzione rapida. Tuttavia, anche questo richiede del tempo.

Quando sono necessari stampi in plastica?

Quando si ha un progetto di prodotto in plastica che si vuole realizzare nella vita o vendere sul mercato, si dovrebbe prendere in considerazione l'uso di tecnologia degli stampi a iniezione per materie plastiche. Offre ottime opzioni di produzione che potrebbero sfuggirvi. Se vi preoccupate della precisione, dell'uso della plastica al posto del metallo o dei costi, questo elenco può aiutarvi. Crediamo che vi incoraggerà a considerare nuovamente lo stampaggio a iniezione di plastica per i vostri prodotti.

Standard e precisione delle parti

Parti in plastica stampate a iniezione possono avere un'elevata qualità e precisione, come richiesto. Quando ci si rivolge a produttori statunitensi, l'accuratezza è solitamente compresa entro 0,001 pollici. Le misure di controllo standard, come la certificazione ISO, garantiscono l'alta qualità e la precisione dei pezzi. Tuttavia, il prezzo sarà più alto rispetto alla Cina.

Volume di produzione

Una volta il costruzione di stampi per plastica Una volta realizzate le parti, il volume di produzione può essere aumentato o ridotto in base alle esigenze.

Costo per parte in plastica

Dopo il costo primario dello stampo a iniezione, il costo per pezzo è estremamente basso. La scelta della resina giusta influisce sul costo. Tuttavia, l'usura della macchina e i costi di manodopera sono bassi. Ciò significa che i costi per pezzo sono inferiori a quelli di altre opzioni produttive quando i volumi di produzione sono elevati.

Complessità delle parti

Le materie plastiche e i loro stampi per iniezione consentono una maggiore libertà di progettazione rispetto a molti altri tipi di produzione. Un esperto azienda di stampi in plastica può creare pezzi e gruppi di pezzi che richiedono meno lavoro dopo la loro realizzazione. Questo include tutto, dalle finiture lisce ai disegni intricati.

Co-iniezione, sovrastampaggio e doppio stampaggio

I pezzi non devono essere necessariamente realizzati in un'unica plastica. Stampaggio a doppio colpo e sovrastampaggio consentono di combinare nello stampo due tipi di plastica. Queste plastiche possono avere qualità diverse, come la durezza e la flessibilità.

Lo stampaggio a co-iniezione consente di iniettare un polimero come nucleo di un altro. Questo metodo crea pezzi più flessibili e convenienti.

Materiali e standard specifici del mercato

Tecnologia di stampaggio della plastica esiste da molto tempo e dispone degli strumenti e degli standard necessari per soddisfare i diversi mercati. Ad esempio, se producete pezzi medicali e avete bisogno di tracciabilità, avete delle opzioni. Queste opzioni aiutano a garantire che ogni pezzo possa essere ricondotto al suo lotto.

Lo stampaggio a iniezione è un processo utilizzato nella maggior parte delle produzioni plastiche ed è preferito da diverse aziende e società. Questo perché è piuttosto efficiente e garantisce l'uniformità di tutti gli articoli prodotti con questo processo.

Per ottenere i migliori risultati, è meglio lavorare con un produttore di stampi a iniezione professionale. Questi ultimi offrono servizi di stampaggio a iniezione di plastica di qualità.

Questo processo richiede l'impiego di competenze specifiche per garantire che i prodotti soddisfino standard elevati. Il fornitore di stampi deve scegliere il materiale migliore da utilizzare. Inoltre, deve creare un modello di lavoro progettazione di stampi. Infine, devono realizzare un prototipo funzionante per avviare il processo di produzione.

Dove posso trovare la migliore azienda di stampi in plastica?

Sincere Tech è uno dei 10 migliori produttori di stampi in Cina. Forniamo servizi di stampaggio e iniezione di plastica personalizzati in tutto il mondo. I nostri servizi possono farvi risparmiare 40% sulla produzione di stampi in plastica e sulla produzione. Abbiamo oltre 18 anni di esperienza nei servizi di produzione di stampi a iniezione di plastica e una comunicazione tecnica fluente in inglese..

Garantiamo 100% che il tuo progetto avrà successo. Sarai impressionato e soddisfatto della nostra qualità, prezzo e servizi. Siamo disposti a condividere con te alcuni dei nostri clienti per consentirti di verificare la nostra qualità e il nostro servizio. Inviaci i tuoi requisiti per un preventivo; non perderai nulla se non il nostro prezzo competitivo come riferimento.

Per proteggere il vostro progetto dalla copia, possiamo firmare una NDA per proteggere il vostro progetto. Di seguito troverete informazioni sui processi di stampaggio a iniezione di materie plastiche, sulle tecniche, sulla tecnologia di stampaggio specializzata, sui difetti e sulle soluzioni per la risoluzione dei problemi.

Struttura dello stampo in plastica

Fondamentalmente, le parti principali sono due stampo ad iniezione per plastica struttura: la cavità dello stampo (metà fissa) e il nucleo dello stampo (metà mobile).

IL cavità dello stampo (metà di fissaggio) è la parte dello stampo che forma la forma esterna o il contorno della parte in plastica che viene generata. In questo punto si trova anche il sistema di alimentazione.

Questa parte dello stampo è progettata per definire le dimensioni e la forma del pezzo. Viene realizzata creando un'impronta inversa del pezzo da stampare. Si utilizzano macchine CNC ad alta precisione, taglio a filo, lavorazione a scarica di elettrodi e altri metodi di lavorazione.

D'altra parte, il nucleo dello stampo a iniezione (metà mobile) forma le caratteristiche e le forme interne della parte in plastica generata. Crea la geometria interna del pezzo, ad esempio bugnature, fori, nervature e altre specifiche.

IL nucleo dello stampo viene realizzato utilizzando le impronte inverse del pezzo. Questo viene fatto con lavorazioni CNC ad alta precisione, taglio a filo e lavorazione a elettrodo. Si utilizzano anche altri processi di lavorazione.

Le due parti del stampo per iniezione plasticad, la cavità e l'anima, saranno riuniti nella base dello stampo. La base dello stampo è dotata di canali di raffreddamento, perni di espulsione, boccole di guida, guide, boccole di spurgo, viti di fissaggio e altri meccanismi. Questi meccanismi includono sollevatori, cursori e altre azioni speciali.

Il materiale per il stampo in plastica La struttura dipende da diversi fattori. Tra questi, il tipo di plastica, la durata dello stampo e il budget. Di solito, la base dello stampo è realizzata in S50 C. A volte, le piastre A e B sono realizzate in 1.2311. L'acciaio normale per la cavità e il nucleo dello stampo è P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13, ecc.

Lo stampaggio a iniezione di materie plastiche richiede molta precisione e accuratezza. La struttura dello stampo è fondamentale per ottenere un prodotto finito di alta qualità.

Complessivamente, stampo in plastica è costituito da una serie di piastre di stampo, inserti, blocchi, cursori, sollevatori e altri componenti metallici. A stampo ad iniezione per plastica ha due parti principali: la metà fissa, detta lato cavità, e la metà espulsore, detta lato nucleo. Queste parti comprendono diverse piastre e inserti dello stampo.

La cavità è realizzata con inserti che si adattano alle piastre del telaio circostante (piastre A/B). Questo facilita la lavorazione e la sostituzione.

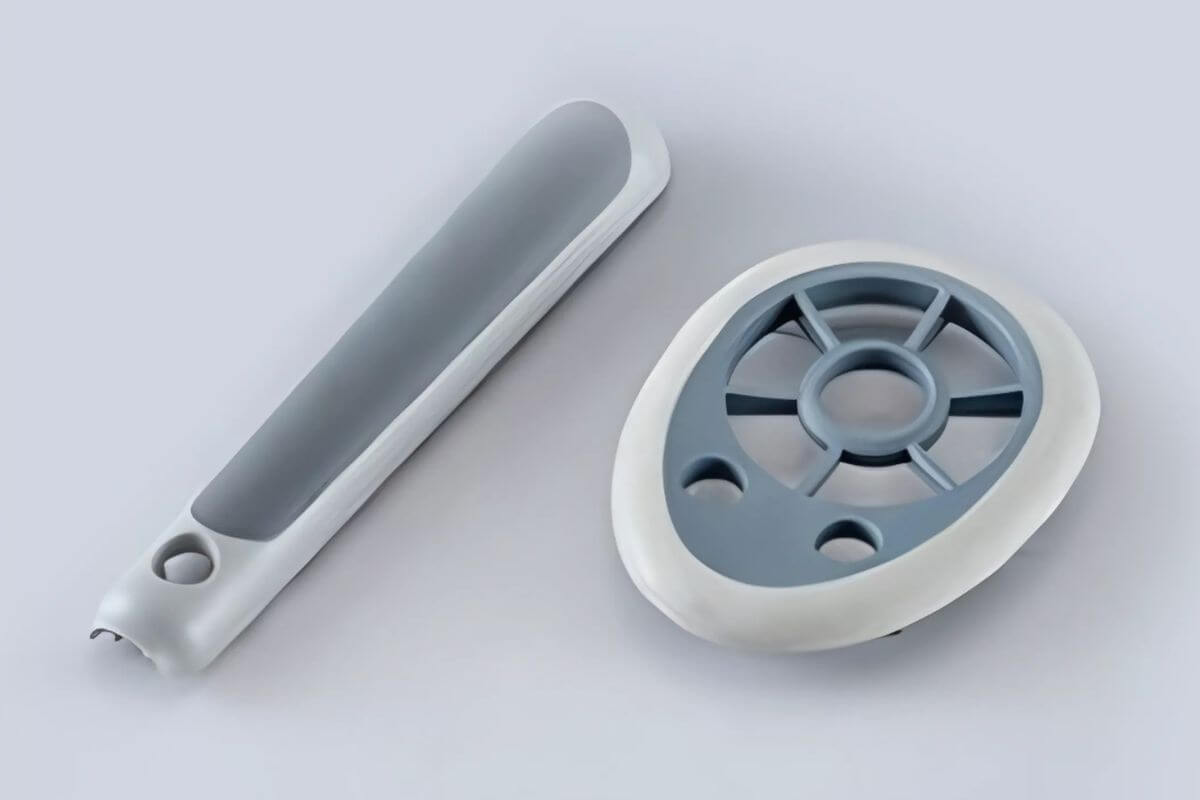

iniezione di stampi in plastica

IL stampo ad iniezione per plastica Gli inserti per cavità e anima sono solitamente blocchi separati. Alcuni di questi blocchi sono realizzati in materiale resistente. Vengono inseriti in piastre a tasca. Queste piastre a tasca sono lavorate nelle piastre A e B. Le piastre A e B sono chiamate anche piastre di contenimento della cavità o dell'anima.

La cavità dello stampo e gli inserti del nucleo si trovano nella piastra della tasca. Si trovano sopra la piastra A/B di circa 0,1-0,5 metri. Quando le due metà fisse e mobili sono chiuse, lasciare un piccolo spazio tra le piastre A e B. In questo modo si otterrà un ottimo adattamento per gli inserti della cavità e del nucleo.

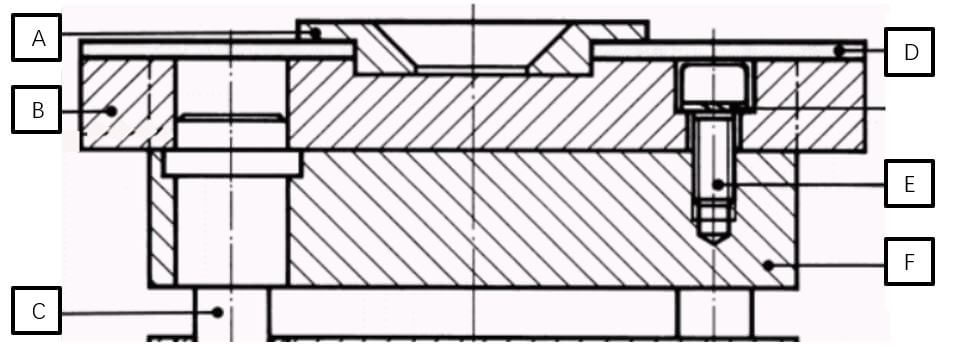

La metà fissa dello stampo comprende (lato cavità):

a: anello di posizionamento; b: piastra di base (piastra superiore); c: perno guida; d: piastra isolante (per temperature dello stampo più elevate o stampo a canale caldo); e: vite di fissaggio; f: piastra del telaio o piastra A (cavità se realizzata in solido); vedere l'immagine sottostante

fissaggio lato semi-cavità

Stampo in plastica La metà di espulsione comprende (metà mobile/lato nucleo):

a: boccola di guida; b: boccola di posizionamento; c: barra di supporto; d: piastra inferiore; e: piastra del telaio o piastra B (nucleo se realizzata in materiale pieno); f: piastra di supporto; g: barra di supporto; h: piastra di espulsione superiore; i: piastra di espulsione inferiore.

lato semi-nucleo mobile

Materiali per stampi in plastica

Esistono molti tipi di acciai per stampi che possono essere utilizzati per realizzare stampi per iniezione di plastica, tra cui alluminio, acciaio, ottone, rame e molti altri. I materiali di seguito sono alcuni dei materiali per stampi più comuni utilizzati nella realizzazione di stampi in plastica.

L'acciaio di base, che utilizziamo per produrre stampi in plastica:

- P20 (1.2311): Si tratta di un acciaio per stampi versatile, debolmente legato con HRC 33-38, molto utilizzato per stampi a iniezione di volume medio-basso. Questo acciaio ha una buona tenacità e lavorabilità. A volte utilizzato come piastre A e B e anche come piastre di espulsione.

- H13 (1,2344, 1,2343) o S136: Si tratta di acciai con un'eccellente resistenza al calore, solitamente utilizzati per gli stampi a iniezione. Sono necessari per alti volumi di produzione e dovrebbero durare oltre 1 milione di colpi. Si tratta di acciai molto tenaci e a bassa durezza, utilizzati per cavità e anime di alta qualità. La durezza di questi acciai può essere portata a 48-60 gradi HRC.

- Acciaio inossidabile 303: Questo materiale è noto per la sua resistenza alla corrosione e lavorabilità. È adatto per stampi utilizzati in applicazioni meno impegnative.

Acciaio inossidabile 420: Questo tipo di acciaio è più duro e resistente all'usura dell'acciaio inox 303. Viene utilizzato per gli stampi in cui l'abrasione è un problema. - Leghe di alluminio: Alcune leghe di alluminio vengono utilizzate per stampi prototipo grazie alla loro natura leggera e alla buona conduttività termica. Le leghe di alluminio normalmente utilizzate sono 7075 e 6061.

- Leghe di rame berillio: Queste leghe, come C17200 e MoldMAX, presentano un'elevata conduttività termica e un'eccellente resistenza alla corrosione. Sono utilizzate in stampi che richiedono una rapida rimozione del calore, in particolare per alcune delle nervature profonde, a cui non è possibile aggiungere un canale di raffreddamento o che non sono facili da raffreddare durante lo stampaggio.

- 718H (1.2738H) e 2738HH: Si tratta di acciai pre-temprati che hanno una durezza di HRC 28–40, che fornisce una durezza moderatamente elevata e una buona lavorabilità. Sono utilizzati principalmente per cavità e anime, nonché piastre di stripping. La durata dello stampo di questi acciai è di circa 0,5 milioni di colpi o più.

Quando si seleziona l'acciaio per un stampo in plasticaSi può pensare a quale materiale utilizzare. In questo caso, è necessario considerare alcuni fattori, come il tipo di materiale plastico da stampare, il volume di produzione previsto, la durata dello stampo richiesta e le considerazioni sui costi. Inoltre, anche la finitura superficiale è un fattore importante nella scelta del giusto materiale per stampi. Quando avete un progetto che richiede uno stampo in plastica, trovate produttori di stampi professionali in Cina che risolveranno i vostri problemi in modo rapido, corretto e a un prezzo competitivo.

Che cos'è la tecnologia di stampaggio della plastica?

Tecnologia di stampaggio della plastica è il processo di versamento della plastica liquida in uno stampo o in una cavità della matrice, in modo che si indurisca in una forma personalizzata. Questi stampi in plastica possono essere utilizzati per un'ampia gamma di scopi ed è un processo economicamente vantaggioso per produrre milioni di prodotti in plastica di forma uniforme.

Di solito ci sono cinque tipi di stampi: stampaggio a compressione, stampaggio a estrusione, stampaggio a iniezione, stampaggio a soffiaggio e stampaggio rotazionale. Esaminiamo i dettagli relativi a ciascuna di queste tecniche in modo che tu possa decidere quale sarà la più efficace per te.

Stampaggio per estrusione

Con lo stampaggio per estrusione, la plastica calda e fusa viene pressata attraverso un foro sagomato per creare una parte di plastica lunga e sagomata. Questa forma personalizzabile in cui viene pressata la plastica liquida è nota come matrice. Questa matrice è realizzata su misura per il particolare risultato desiderato. È quasi come premere l'impasto attraverso una pressa per creare biscotti a forma di biscotto.

Stampaggio a compressione

Questa tecnica prevede che la plastica liquida venga versata in uno stampo riscaldato e poi compressa per formare la forma desiderata. L'alta temperatura dell'intero processo assicura la migliore resistenza del prodotto finale. Il processo viene completato raffreddando la plastica liquida in modo che non venga tagliata e rimossa dallo stampo.

Stampaggio a soffiaggio

Con lo stampaggio a soffiaggio, le parti in plastica personalizzate escono con pareti sottili e cave. Questa tecnica è perfetta quando la parte in plastica deve avere uno spessore di parete uniforme. È estremamente simile al processo di soffiatura del vetro.

Stampaggio a iniezione

Stampaggio a iniezione è molto simile allo stampaggio per estrusione. La differenza è che nello stampaggio a iniezione la plastica fusa viene iniettata direttamente in uno stampo personalizzato. L'iniezione avviene ad alta pressione, in modo che lo stampo venga imballato con una forza potente. Come per l'altra tecnica, dopo il confezionamento dello stampo, la plastica viene raffreddata per mantenere la sua nuova forma, quindi lo stampo viene aperto e il sistema di espulsione viene utilizzato per espellere il pezzo dalla cavità dello stampo, quindi il ciclo successivo continua.

Stampaggio rotazionale

A volte nota anche come stampaggio rotazionale, questa tecnica prevede che il liquido o la resina vengano inseriti all'interno dello stampo e poi fatti ruotare ad alta velocità. Il liquido quindi ricopre uniformemente l'intera superficie dello stampo per creare una parte cava con tutte le pareti uniformemente spesse. Dopo che lo stampo è stato raffreddato e la plastica liquida ha assunto la sua forma fresca, viene estratta dallo stampo.

Il futuro degli stampi per iniezione di plastica

L'industria della produzione di parti in plastica continua a crescere grazie alle ultime idee e ai processi più recenti. Queste tecniche creative di stampaggio a iniezione di plastica offrono ai produttori e alle aziende nuovi modi per produrre in serie parti in plastica. Ecco alcune nuove innovazioni nello stampaggio a iniezione di plastica che potrebbero aiutare la tua azienda e rendere la produzione più efficiente.

Stampaggio a microiniezione

Con l'avanzare della tecnologia, le nostre attrezzature e i nostri dispositivi diventano più piccoli per una più facile conservazione e gestione. Molte aziende e industrie continuano a innovare creando nuovi design ogni anno con dimensioni più compatte. Le piccole plastiche sono famose in molti campi e l'uso dello stampaggio a microiniezione è il modo migliore per soddisfare tale esigenza.

I settori della telefonia e dei computer traggono vantaggio dallo stampaggio a microiniezione poiché utilizzano stampi di plastica più piccoli per i telefoni e i gadget informatici più recenti. Anche il settore medico utilizza piccoli dispositivi medici per i pazienti, come le pompe IV portatili.

Stampaggio a iniezione-trasferimento

Il processo di stampaggio per trasferimento prevede la realizzazione simultanea di articoli simili stampati a iniezione. Lo stampaggio per trasferimento a iniezione compie un ulteriore passo avanti, utilizzando il tipico processo di stampaggio a iniezione e uno stantuffo per pressare la resina in due o più stampi.

Lo stampo si raffredderebbe simultaneamente e verrebbe espulso per una velocità di produzione più rapida. Questo processo offre il vantaggio aggiuntivo di creare un aspetto uniforme su diversi articoli stampati, come i tappi per tubi in plastica.

Stampaggio di schiuma strutturale

Una grande innovazione per lo stampaggio a iniezione è lo stampaggio di schiuma strutturale. Questo processo unisce lo stampaggio a iniezione e lo stampaggio a iniezione assistito da gas creando schiuma composta da azoto simile a gas e resina plastica. La combinazione si trasforma in schiuma durante l'iniezione e si espande. Il risultato è un interno di schiuma e un guscio di materiale plastico duro.

Questa combinazione di schiuma semplifica la creazione di forme dure e il raggiungimento di piccole porzioni dello stampo. Inoltre, crea una plastica potente. L'interno della plastica è cavo, mentre l'esterno è potente e dettagliato, a seconda dello stampo.

Stampaggio a iniezione assistito da gas

Alcuni stampi a iniezione hanno design rigidi e poco spazio da riempire. Questi piccoli spazi rendono difficile lo stampaggio di un pezzo di plastica pieno, poiché la resina potrebbe non raggiungerlo. Stampaggio a iniezione assistito da gas assicura che la resina raggiunga le piccole porzioni dello stampo iniettando gas pressurizzato nel fluido mentre la resina si raffredda.

Il gas verrà rilasciato una volta terminato il raffreddamento e la parte verrà espulsa dallo stampo. Questa innovazione nello stampaggio a iniezione di plastica è un modo straordinario per realizzare parti in plastica dura e assicurarsi che la superficie della plastica sia resistente poiché il gas ne provoca l'espansione.

Che tipo di materiali vengono utilizzati nella tecnologia di stampaggio della plastica?

Lo stampaggio a iniezione di plastica è compatibile con molti materiali plastici, quindi i suoi prodotti sono comuni in ogni settore e famiglia. È praticamente impossibile trattarli tutti in un unico articolo. Abbiamo selezionato i più famosi.

Acrilico (PMMA)

Il poly, meglio conosciuto come acrilico, è un materiale termoplastico che ha una resistenza meccanica perfetta, è leggero e ha un aspetto trasparente e trasparente. Sebbene non sia duttile, ha la migliore resistenza alla rottura.

Inoltre, uno dei suoi maggiori punti di forza è la facilità di meccanizzazione. Dopo lo stampaggio a iniezione, le parti in acrilico sono facili da rifinire e modificare. vai a Stampaggio a iniezione PMMA per saperne di più.

Il PMMA ha alcuni problemi degni di nota. Innanzitutto, è incline ai graffi, il che non solo ne compromette la trasparenza, ma anche il suo aspetto completo. Inoltre, il PMMA ha la tendenza ad accumulare grassi e oli, il che influisce ulteriormente sulle sue proprietà di superficie e trasparenza. Infine, mostra scarse prestazioni in condizioni di alte temperature.

Acrilonitrile Butadiene Stirene (ABS)

L'ABS è uno dei materiali per stampaggio a iniezione più famosi. Ha la migliore tenacità e resistenza, resistenza chimica, resistenza all'impatto, oli e basi. È completamente opaco e può essere stampato a iniezione in molti colori. Oltre a questo, l'ABS è piuttosto economico rispetto ad altri materiali per stampaggio a iniezione di plastica in questo elenco. Scopri di più su Stampaggio a iniezione ABS.

abs platici

Policarbonato (PC)

Il PC ha una notevole tenacità, resistenza agli urti e alla rottura. Ha un aspetto trasparente. Inoltre, ha lo standard desiderabile di mantenere le sue caratteristiche meccaniche e di cercare un'ampia gamma di temperature. Quindi, funziona bene in atmosfere ad alta temperatura.

Ha una chiarezza ottica notevole, spesso migliore del vetro. Ciò lo rende un materiale per stampaggio a iniezione molto famoso per la produzione di visiere per caschi, occhiali e scudi protettivi per macchine. Scopri di più su stampaggio a iniezione di policarbonato.

Polistirene (PS)

Il PS è uno dei pochi materiali per stampaggio a iniezione molto famoso. È incredibilmente leggero, ha reazioni chimiche, resiste all'umidità ed è perfetto per lo stampaggio a iniezione grazie al suo restringimento termico uniforme all'interno dello stampo.

Il PS viene utilizzato per realizzare articoli come elettrodomestici, giocattoli, contenitori, ecc. Gode inoltre di una posizione unica nel settore delle apparecchiature mediche in quanto non si degrada con radiazioni gamma, la tecnica iniziale per sterilizzare le apparecchiature mediche. Pertanto, apparecchiature come kit di coltura e piastre di Petri vengono stampate a iniezione con PS. scopri di più su Stampaggio a iniezione PS.

Elastomero termoplastico (TPE)

Il TPE si distingue tra i materiali per stampaggio a iniezione nel senso che è una miscela di plastica e gomma. Raccoglie i vantaggi di entrambi i materiali. È flessibile, può essere allungato fino a raggiungere lunghezze elevate e resistenti ed è riciclabile.

Inoltre, il suo grande vantaggio è che è conveniente rispetto alla maggior parte delle alternative in gomma. Scopri di più su Stampaggio a iniezione TPE.

In ogni caso, non è perfetto per l'uso ad alte temperature, poiché perde alcune delle caratteristiche del suo materiale. Inoltre, non dovrebbe essere allungato troppo per troppo tempo, poiché è suscettibile allo scorrimento.

Qual è il costo di stampi in plastica e prodotti per stampaggio a iniezione di materie plastiche?

Il costo di stampi per plastica a iniezione e il costo dello stampaggio a iniezione I prodotti possono variare notevolmente a seconda di diversi fattori, tra cui le dimensioni e la complessità dello stampo, il tipo di plastica utilizzata, il volume di produzione e i tempi di produzione.

Questi elementi, così come eventuali costi aggiuntivi per la finitura, l'imballaggio e la spedizione, hanno un impatto sul prezzo del prodotto finito di stampaggio a iniezione di plastica. È importante lavorare a stretto contatto con un produttore per comprendere tutti i costi coinvolti e ottenere una stima chiara prima di iniziare la produzione.

Di seguito vi forniremo alcune guide su come ottenere un prezzo per uno stampo in plastica e un prezzo per lo stampaggio in plastica dal vostro fornitore di stampi.

1. Come posso ottenere un prezzo per uno stampo o un'attrezzatura in plastica per l'esportazione?

Che cosa è un'esportazione stampo in plastica? Ciò significa che acquisterai solo lo stampo; una volta che lo stampo sarà completamente finito e pronto per la produzione su larga scala, lo riporterai nel tuo paese o dal produttore da te specificato per modellare le parti.

Per ottenere un prezzo per l'esportazione stampo per iniezione di plastica, ci sono alcune cose che dovrai fornire al tuo fornitore di stampi. Per assicurarti di aver fornito al produttore tutte le informazioni di cui ha bisogno per controllare il prezzo in modo accurato, di seguito sono riportati alcuni punti chiave per la stima del prezzo degli stampi. Questa è l'informazione più importante per gli stampi per l'esportazione.

- Prima di tutto, invia il disegno 3D (il formato STP o IGS è migliore) ai tuoi fornitori di stampi. Se non hai il disegno, allora devi avere alcune immagini di un campione con una dimensione approssimativa della parte e mostrare al tuo fornitore la struttura di quella parte.

- Secondo, devi sapere di quante stampe hai bisogno, ad esempio 0,5 milioni di stampe per tutta la vita o 1 milione di stampe per tutta la vita, perché queste due esigenze determineranno un prezzo diverso.

- Terzo. Il numero di cavità: devi specificare quante cavità ti servono per il tuo stampo. Poiché una cavità e più cavità hanno prezzi totalmente diversi, la cavità singola è più economica dello stampo a più cavità. Poiché questo inciderà anche sul prezzo dello stampo, se non sei sicuro, puoi chiedere al tuo fornitore alcuni suggerimenti.

- Via. Hai bisogno di un canale freddo o di un canale caldo per il tuo stampo? Se è un canale caldo, che marca di canali caldi? YUDO, INCOE, ecc.: tutte queste informazioni avranno prezzi diversi, quindi devi specificare i tuoi requisiti. Puoi comunque chiedere al tuo fornitore di stampi alcuni suggerimenti.

Gli elementi sopra indicati sono informazioni molto importanti da ottenere costi di attrezzaggio per lo stampo da esportazione perché tutte le informazioni cambieranno il prezzo dello stampo. Siete invitati a contattarci se avete bisogno di supporto.

2. Come ottenere un prezzo per i prodotti per stampaggio a iniezione

Se hai solo bisogno parti di stampaggio in plastica, allora dovrai solo dire a noi (o a un'altra azienda di stampaggio di materie plastiche) quali saranno le materie plastiche, quante parti ti servono alla volta, quali sono i requisiti della superficie e i colori delle parti, e loro penseranno al resto per te.

Per ottenere il costo dei prodotti per stampaggio a iniezione di plastica, è molto più facile che ottenere il costo dell'esportazione stampo in plasticaI semplici passaggi indicati di seguito semplificano l'ottenimento del prezzo del servizio di stampaggio a iniezione di materie plastiche.

- Che tipo di plastica sarà? Ad esempio, PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS, ecc.

- Di che colore hai bisogno per le tue parti di stampaggio? Ci sono molti colori; potresti prendere un riferimento cromatico dal colore Pantone.

- Qual è il requisito della superficie della parte? Texture (grana o opaca) o lucidatura elevata? Il codice texture potrebbe prendere riferimenti da VDI 3400.

- Progettazione di parti 3D (i file in formato STP o IGS sono ideali per tutte le aziende); se non hai una progettazione di parti 3D, invia le tue immagini campione con le dimensioni e il peso della parte, oppure un'immagine ideativa e spiegacelo, così potremo comunque farti un preventivo.

- Di quante parti hai bisogno alla volta?

- Hai esigenze funzionali particolari?

Con le informazioni di cui sopra, otterrai un costo di stampo/attrezzature locale molto competitivo (almeno 40% in meno rispetto ad altri) e un costo di stampaggio a iniezione unitaria da parte nostra. Tali informazioni sono un fattore importante nella stima della plastica costo stampaggio a iniezioneAltrimenti, nessun prezzo avrà alcun riferimento.

Stampi in plastica, difetti di stampaggio e risoluzione dei problemi

La qualità del stampo in plastica è importante quanto il processo di stampaggio. L'azienda di stampaggio di plastica che scegli per aiutarti con il tuo prodotto alla fine combatterà i comuni problemi di stampaggio. Se hai stampi di plastica di alta qualità e un buon processo di stampaggio a iniezione di plastica, questo produrrà il tipo di risultati che ti aspetti dal prodotto finale.

I difetti di stampaggio si verificano nello stampo di plastica e possono essere attribuiti al tipo di materia prima utilizzata nello stampo. stampaggio a iniezione di plastica processo, nonché la qualità del stampo di plastica, abilità nel processo di stampaggio a iniezione, macchina per stampaggio a iniezione, ecc.

Fortunatamente, elaborando e prevenendo i difetti di stampaggio a iniezione e utilizzando questi approcci, i produttori di stampi possono creare stampi in plastica a iniezione di alta qualità. Una volta ottenuto uno stampo di alta qualità, tutti gli altri problemi sono facili da risolvere.

Per realizzare un prodotto di alta qualità stampo in plasticaè necessario sapere come risolvere questo problema di stampaggio. Naturalmente, è necessario trovare buoni fornitori di stampi, che risolveranno questo problema per voi. I suggerimenti per la risoluzione dei problemi per risolvere i difetti di stampaggio più comuni sono i seguenti linee di saldatura, ecc., e infine ottenere parti stampate di alta qualità. Ci sono alcuni difetti chiave che si sono verificati principalmente durante la fabbricazione dello stampo e il processo di stampaggio.

Segni di flusso

1. Segni di flusso

Questo difetto di stampaggio si verifica normalmente vicino all'area del cancello e area di giunzione (linea di giunzione o linee di saldatura), che alcuni chiamano linee di flusso, comuni nelle sezioni strette dei componenti e possono essere considerati difetti minori o gravi a seconda dello spessore della parete del pezzo e dell'uso previsto.

Per risolvere i difetti della linea di flusso dell'aspetto, durante il processo di stampaggio dobbiamo aumentare la pressione velocità iniezione, temperatura del materiale fuso e temperatura dello stampo. Aumentare la dimensione del gate o modificarne la posizione è utile (ultima opzione). Sotto l'immagine a destra dei difetti del segno di flusso, abbiamo aumentato la dimensione del gate per migliorare segni di flusso perché lo spessore della parete era troppo elevato (7 mm).

Aree opache

2. Aree opache

Il più comune è un anello concentrico opaco che può apparire attorno a una sprue simile a un alone. Questo di solito si verifica quando il flusso del materiale è scarso e la viscosità è elevata. Contrariamente a quanto molti pensano, questo non è un difetto di imballaggio, ma un difetto che si verifica all'inizio del ciclo di fatturazione.

Per ridurre al minimo questa possibilità, è necessario regolare il profilo della velocità di iniezione per garantire una velocità del fronte di flusso uniforme durante l'intera fase di riempimento.

È anche utile aumentare la contropressione e la temperatura del cilindro della vite per ridurre le superfici opache derivanti da temperature di fusione più basse. Anche l'aumento della temperatura dello stampo può ridurre questo problema. Ma deve esserci un sistema di raffreddamento nell'area di alimentazione, soprattutto se si tratta di un sistema a canale caldo; altrimenti, non è facile risolvere questo problema. Per le superfici opache generate da problemi correlati alla progettazione, questo può essere migliorato riducendo il raggio tra la parte e il gate.

3. Difetti di Burns Mark

I segni di bruciatura sono difetti spesso visti su parti stampate a iniezione di plastica e sembrano una leggera decolorazione gialla o nera. Questo potrebbe essere un difetto minore dovuto a temperatura di fusione eccessiva, surriscaldamento in presenza di aria intrappolata e velocità di iniezione eccessiva.

Segni di bruciatura

Azioni correttive per questo tipo di segno di bruciatura problema: includono la riduzione della temperatura, la riduzione del tempo di ciclo e la riduzione della velocità di iniezione. Stampo in plastica I produttori devono inoltre assicurarsi di avere a disposizione la dimensione corretta della saracinesca e i guanti di sfiato del gas per risolvere il problema dell'aria intrappolata che causa questo difetto.

Poiché il problema della trappola d'aria è la causa più comune di questo problema di bruciature e non potrebbe mai essere completamente risolto regolando il processo di stampaggio, per contrassegnare i difetti, la soluzione migliore è aggiungere uno sfiato, ad esempio aumentando la scanalatura di sfiato, aggiungendo inserti di sfiato alle nervature profonde, ecc.

4. Difetti di differenza di lucentezza

Le differenze di lucentezza sulle superfici testurizzate tendono a essere più pronunciate e, anche se la texture della superficie è uniforme, la lucentezza della parte può apparire irregolare. Questo è un problema che si verifica quando non c'è una replicazione sufficiente della superficie dello stampo in alcune aree e, a volte, ci sono molte nervature sul lato del nucleo che possono aumentare il problema del cambiamento di lucentezza sulla superficie testurizzata.

Può essere corretto aumentando la temperatura di fusione, la temperatura dello stampo o la pressione di mantenimento. Più lungo è il tempo di mantenimento, più è probabile che la superficie dello stampo venga replicata accuratamente. Se il design delle nervature ha causato questo problema, per migliorarlo, possiamo aggiungere un po' di raggio a tutte le nervature. Ciò ridurrà lo stress interno in modo che anche la superficie testurizzata possa essere migliorata.

5. Difetti di deformazione (deformazione)

Stampaggio di plastica I pezzi presentano difetti di deformazione che sono normali, soprattutto quelli di stampaggio di grandi dimensioni; i difetti di distorsione sono difficili da risolvere. Il miglioramento della progettazione dello stampo è la soluzione media, ma si limita a risolvere il problema regolando i parametri della macchina di stampaggio. Di seguito sono elencate le ragioni e le soluzioni per migliorare la deformazione e la distorsione.

Problema di deformazione

- Quando la deformazione è causata dallo stress residuo del processo di stampaggio, è possibile ridurre la pressione di iniezione e aumentare la temperatura dello stampo per migliorarla.

- Se la deformazione causata dall'inceppamento delle parti può migliorare il sistema di espulsione o aggiungere un maggiore angolo di sformo per risolvere questo problema.

- Se i difetti di deformazione sono causati da un canale di raffreddamento scadente o da un tempo di raffreddamento scadente, possiamo aggiungere più canali di raffreddamento e aumentare il tempo di raffreddamento per migliorare la situazione. Ad esempio, potremmo aggiungere più acqua di raffreddamento all'area di deformazione per migliorare i difetti di deformazione, oppure potremmo usare diverse temperature dello stampo per la cavità e il nucleo.

- Se il problema di distorsione ha causato il restringimento della parte, per risolvere questo difetto di deformazione, noi deve regolare il design dello stampo. A volte dobbiamo misurare la dimensione della distorsione dalla parte di stampaggio e fare il design di pre-deformazione sulla parte. La resina ha un alto tasso di restringimento; solitamente, la resina cristallina (come POM, PA66, PP, PE, PET, ecc.) ha un tasso di deformazione più alto rispetto alla resina amorfa (come PMMA, cloruro di polivinile (PVC), polistirene (PS), ABS, AS, ecc.).

A volte anche il materiale in fibra lucida presenta più problemi di deformazione. Questa è la soluzione più difficile perché potrebbe essere necessario modificare il design della parte due o tre volte per risolvere completamente questo problema, ma questo è l'unico modo per risolvere il problema della distorsione.

6. Difetto del tiro corto

Uno stampaggio corto significa che lo stampo non viene riempito completamente; questo difetto di stampaggio si verifica normalmente alla fine della zona di riempimento, la fine

Difetti di tiro corto. Dopo aver aggiunto inserti di sfiato, il difetto è stato completamente risolto

della costola, o qualche area di parete sottile. Ci sono alcune ragioni che causano questo difetto di seguito.

- La temperatura dello stampo è troppo bassa. Quando il materiale riempie la cavità dello stampo perché lo stampo è troppo freddo, il materiale liquido non è in grado di riempire fino alla fine della parte o alcune nervature più profonde. Un aumento della temperatura dello stampo potrebbe risolvere questo problema di stampaggio.

- La temperatura del materiale è troppo bassa. Questo problema potrebbe anche causare il problema dello short shot; questo motivo è simile al problema della bassa temperatura dello stampo. Per migliorare questo problema, possiamo aumentare la temperatura di fusione del materiale per risolvere questo difetto di stampaggio.

- La velocità di iniezione è troppo lenta. La velocità di iniezione è direttamente correlata alla velocità di riempimento. Se la velocità di iniezione è troppo bassa, la velocità di riempimento del materiale liquido sarà molto lenta e il materiale a flusso lento sarà facile da raffreddare. Ciò causerà il raffreddamento anticipato del materiale. Per risolvere questo problema, potremmo aumentare la velocità di iniezione, la pressione di iniezione e la pressione di mantenimento.

- Problema di sfiato. Questo è il difetto di stampaggio più comune che incontriamo durante la prova stampo; tutti gli altri difetti potrebbero essere risolti regolando il parametro di stampaggio. Se i problemi di short-shot sono causati da un problema di sfiato, la soluzione migliore è trovare un modo per far uscire l'aria dalla cavità. A volte ridurre la forza di serraggio può aiutare un po', ma non è in grado di risolvere completamente questi difetti.

Se l'aria è bloccata nella cavità o nell'area morta (ad esempio, la fine delle costole), il problema del tiro corto si verificherà in quell'area. Per risolvere questo problema, dobbiamo aumentare le scanalature di sfiato sulla linea di separazione e aggiungere un inserto di sfiato nel punto morto per guidare l'aria fuori.

7. Segno di affondamento: Si tratta di un segno di depressione sulla parte stampata causato dal restringimento non bilanciato del materiale plastico nella cavità dello stampo. Sembra che ci sia una mancanza di materiale in quell'area di depressione che non corrisponde alla geometria della parte. Questo problema si verifica nell'area della parete spessa o nella mancanza di un sistema di raffreddamento nello stampo. Il motivo principale per cui si verifica questo problema di segno di depressione è lo spessore irregolare della parete nel design della parte.

- Se alcune costole o alcune aree hanno una parete più spessa rispetto all'altro punto (lo spessore della costola dovrebbe essere circa 1/2–7/10 massimo della parete media), allora questa area più spessa avrà facilmente un problema di segni di depressione. Di seguito sono riportati alcuni suggerimenti per migliorare questo difetto.7. Segno di affondamento: Si tratta di un segno di depressione sulla parte stampata causato dal restringimento non bilanciato del materiale plastico nella cavità dello stampo. Sembra che ci sia una mancanza di materiale in quell'area di depressione che non corrisponde alla geometria della parte. Questo problema si verifica nell'area della parete spessa o nella mancanza di un sistema di raffreddamento nello stampo. Il motivo principale per cui si verifica questo problema di segno di depressione è lo spessore irregolare della parete nel design della parte.

Segno di affondamento

- Cambiare la posizione del cancello in modo che sia vicino al muro spesso.

- Aggiungere più pressione e tempo di tenuta e iniettare più materiale nella cavità dello stampo. Quando si usa questo metodo, è necessario ricontrollare che la dimensione della parte sia ancora entro i requisiti di tolleranza.

- Aumentare il tempo di raffreddamento e i canali di raffreddamento per migliorare questo problema. Il tasso di restringimento della plastica è normale. Se il tempo di raffreddamento è troppo breve e la parte è ancora calda dopo l'apertura dello stampo, la parte si restringe rapidamente senza alcun sistema di raffreddamento. Ciò renderà facile avere un segno di ritiro. Aumentare il tempo di raffreddamento fino a quando il plastica stampaggio a iniezione la parte si raffredda completamente nella cavità dello stampo e questo difetto verrà risolto.

- Se il design della parte presenta una parete molto spessa su alcune nervature o sporgenze, per risolvere questo problema, dobbiamo migliorare la geometria della parte e aggiungere alcuni inserti all'area spessa per ridurre lo spessore della parete. Questo problema potrebbe essere risolto. Per questo problema di parete sbilanciata, potremmo usare un software per analizzarlo e prevenirlo in anticipo. Prima della produzione dello stampo, creeremo un report DFM completo e lo invieremo ai nostri clienti per l'approvazione. Di seguito sono riportati esempi di report di analisi dei segni di ritiro.

Sei pronto per iniziare a lavorare sul tuo nuovo progetto e cercare il tuo fabbrica di stampaggio di materie plastiche? Se sì, allora andiamo. Per il tuo progetto di stampaggio di plastica, trovare un affidabile muffa cinese l'azienda è più importante. Perché questo porterà il tuo mercato in alto molto rapidamente e otterrai più profitti sul tuo progetto con meno costi,

Oggi, oltre l'80% delle grandi aziende si riforniscono di beni dalla Cina. Come l'iPhone, alcune altre aziende famose acquistano cose dalla Cina. Quindi, di cosa ti preoccupi? Se sei pronto, allora accelera per aprire immediatamente il tuo mercato e condividere i tuoi profitti.

SINCERE TECH è uno dei le 10 migliori aziende di stampaggio a iniezione di plastica in Cina che offre un servizio completo in tutto il mondo, tali servizi includono sviluppo e progettazione di prodotti, prototipazione, collaudo, progettazione e saldatura di PCB, progettazione e produzione di stampi/stampi pressofusi, produzione su larga scala, finitura superficiale, certificazione, assemblaggio, ispezione finale e imballaggio, abbiamo una società di produzione e una fabbrica di assemblaggio di prodotti completamente. Garantiamo che sarai 100% soddisfatto del nostro servizio e della nostra qualità.

Abbiamo un team tecnico molto professionale in grado di gestire il vostro progetto con estrema attenzione e di realizzare la soluzione perfetta. stampi in plastica e parti per voi. Alcuni dei nostri clienti hanno trasferito gli stampi presso la nostra fabbrica per la risoluzione dei problemi, poiché il loro attuale fornitore di stampi in plastica non è professionale come noi. Possiamo inviarvi alcuni dei nostri attuali clienti affinché possiate verificare il nostro servizio, la nostra qualità e il nostro prezzo.

Inviaci un'e-mail a info@plasticmold.net per ottenere un prezzo. Non condivideremo mai il tuo design con altri. Siamo disposti a firmare un NDA per proteggere il tuo progetto.