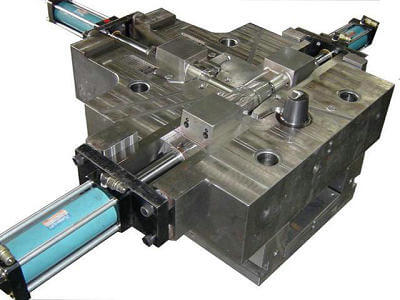

Magnesio/Zinco/Stampi per pressofusione di alluminio

Siamo una Cina Fornitori di stampi che fornisce stampo in plastica/parti di stampaggio, alluminio, zinco o magnesio stampo per pressofusione utensili e parti, lavorazioni meccaniche, finiture superficiali e servizi di assemblaggio per un'ampia gamma di settori quali illuminazione, medicina, attrezzature commerciali, veicoli a motore, telecomunicazioni e molti altri. Se il tuo progetto necessita di servizi di pressofusione o stampaggio di materie plastiche, contattaci.

Nel corso degli anni, sono stati utilizzati diversi processi per realizzare parti metalliche, il più diffuso dei quali è la lavorazione meccanica e la produzione tramite stampo/utensileria per pressofusioneA causa della massiccia domanda nei settori industriale e privato, abbiamo continuato a investire in macchinari all'avanguardia e processi innovativi per fornire prodotti su cui puoi contare.

Specializzato in stampo per pressofusione in alluminio, stampo per pressofusione di magnesio, pressofusione di zinco e altri metalli, disponiamo di personale altamente qualificato che impiega utensili di qualità superiore e pressofusione ad alta pressione processi per garantire che i pezzi siano della massima qualità e convenienti. I nostri processi sono precisi e coerenti per garantire che i nostri clienti abituali ricevano gli stessi prodotti di alta qualità per tutto l'anno.

Con una combinazione di monitoraggio manuale dei processi da parte dei nostri esperti e automazione, qualsiasi difetto nei processi viene rapidamente rilevato e corretto per garantire la giusta finitura, l'integrità del prodotto e ridurre al minimo eventuali sprechi. Puoi stare certo che il prodotto finale non solo sarà efficiente in termini di tempo, ma fornirà anche un ritorno sul tuo investimento.

Nel settore industriale, il nostro stampo per pressofusione in alluminio I nostri servizi comprendono la produzione di compressori d'aria, pompe industriali, alloggiamenti per luci a led e bielle per pistoni, oltre a numerosi altri tipi di apparecchiature. Qualunque sia il prodotto che realizziamo, garantiamo la costanza delle prestazioni, la resistenza e l'economicità.

Comprendiamo l'essenza di avere clienti fedeli e per assicurarcene, forniamo i migliori servizi e prezzi sul mercato. Lavoriamo instancabilmente per garantire che il nostro team produca prodotti di prima qualità di alta qualità e che le aspettative dei clienti vengano superate con ogni singolo ordine. Se stai cercando coerenza, qualità, convenienza e innovazione, Stampi e parti per pressofusione di alluminio o pressofusione di magnesio/zincoallora siamo la tua azienda di riferimento.

Se hai un progetto che necessita di un servizio di parti in plastica e metallo, sei nel posto giusto, abbiamo una vasta esperienza in stampi in plastica, utensili per stampaggio, stampi/utensili per pressofusione. Contatta il nostro team di esperti e ottieni un preventivo per il tuo utensili per pressofusione progetto, vi indicheremo un prezzo entro 24 ore.

Che cosa è la pressofusione di alluminio

La pressofusione è un processo di produzione che può produrre componenti complessi parti in lega metallica di alluminio, zinco o magnesio attraverso stampi riutilizzabili detti matrici, oppure stampo per pressofusione (utensili). Il processo prevede l'uso di metallo, forno, macchina e l'utensile di pressofusione stesso. Quando si tratta di alluminio di questo tipo, è necessario cambiare, innovare e crescere continuamente con il ritmo mutevole degli scenari innovativi. Con professionisti qualificati e buone pratiche, i produttori premium vincono la battaglia. I clienti preferiscono quelli con garanzie estese, garanzie superiori e durata migliorata.

Storia della pressofusione

L'origine della pressofusione può essere fatta risalire al 19° secoloil secolo, i registri hanno dimostrato che la prima macchina per pressofusione è stata inventata nel 1838 appositamente per essere utilizzata nella produzione di parti per macchine mobili utilizzate nelle industrie di stampa, esattamente 11 anni dopo che è stato concesso il primo brevetto correlato alla pressofusione e il primo beneficiario del processo di pressofusione è stato proprio l'industria della stampa

All'inizio del XX secolo, la pressofusione ha fatto un grande balzo in avanti perché le fonderie di metalli utilizzavano già leghe di alluminio e zinco per pressofusioneDopo alcuni decenni, il rame e il magnesio furono introdotti nel processo di pressofusione

Raffinatezza

Da allora, i processi di pressofusione sono stati sicuramente perfezionati e migliorati, ma mantengono comunque gli stessi elementi generali, ovvero la lega di alluminio o zinco fusa (metallo) viene ancora versata in uno strumento di pressofusione chiuso e lasciata raffreddare e solidificare prima di essere espulsa.

Più tardi, a metà degli anni '60, la General Motors sviluppò il proprio processo di pressofusione che fondeva con successo leghe di alluminio basso.

Utilizzarono questi calchi per realizzare parti per la loro linea di veicoli.

Giorni moderni

Oggigiorno, c'è stato un enorme miglioramento nel processo di pressofusione, gli uomini hanno trovato con successo modi per fondere più velocemente, ottenendo una migliore finitura superficiale come si può vedere in molti dei moderni pressofusione ad alta pressione.

La storia della pressofusione può essere breve, ma il processo si è evoluto molto dai tempi dell'iniezione a bassa pressione, quando venivano utilizzati metalli limitati come piombo, stagno e altre varianti. Finora, con la lunga transizione del processo, possiamo concludere che la pressofusione è diventata un fenomeno permanente e continuerà a migliorare.

L'elemento utile

L'alluminio è il terzo elemento più produttivo sulla terra, in quanto è incredibilmente versatile e può essere trasformato in un'ampia gamma di prodotti diversi e utili, noti come pressofusione di alluminio. Questo processo comporta la fusione di una lega di alluminio, che viene riscaldata fino a 1400 gradi Fahrenheit. La lega di alluminio fusa verrà versata in uno stampo per pressofusione fino a quando non sarà completamente riempita. Una volta che il materiale di alluminio si è raffreddato nello stampo per pressofusione, viene rimosso dal sistema di espulsione. Più frequentemente, questo processo di fusione comporta verniciatura a polvere, anodizzazione, lucidatura e molatura per renderlo un prodotto completamente funzionale.

Cosa lo rende diverso

IL pressofusione di alluminio parti di questo tipo sono persino più resistenti rispetto all'acciaio. Per assicurarsi della qualità delle parti pressofuse, è importante realizzare il report DFM dalla progettazione, per verificare in anticipo qualsiasi possibile problema. Sono ruoli responsabili nei confronti del prodotto finale. L'assemblaggio e il collaudo dei prodotti finiti vengono eseguiti per massimizzare la produttività e garantire un output soddisfacente. Il processo di ingegneria deve essere affidabile ed economico per soddisfare i vari clienti e le loro richieste.

Con la procedura denominata pressofusione a forza gravitazionale, lo stampo, chiamato anche "stampo", è prodotto in acciaio di alta qualità e può essere utilizzato più volte. Ciò implica che l'utensile per pressofusione è molto costoso, rispetto a uno stampo monouso "monouso". Una strategia intermedia sfrutta stampi semipermanenti, realizzati in gesso o argilla refrattaria o stampo per fusione in sabbia, che possono essere utilizzati ripetutamente per una varietà limitata di fusioni. Con questa procedura, uno dei prodotti più favoriti per le fusioni a pressione è la ghisa, l'acciaio e le leghe di ferro resistenti al calore.

Per evitare che l'acciaio di fusione rimanga attaccato allo stampo, lo stampo di fusione potrebbe essere dotato di un rivestimento interno di gesso, argilla o cenere di ossa con vetro solubile come legante. Questa miscela potrebbe essere applicata all'utensileria mediante utilizzo, pulizia o immersione. Con fusioni facili, l'acciaio liquefatto potrebbe essere raccolto in cima.

Dovrebbe essere sviluppato per consentire all'acciaio liquefatto di fluire rapidamente senza disturbi direttamente in tutti i componenti dello stampo. Per acciai con obiettivi di fusione ridotti, lo stampo viene in alcuni casi riscaldato per impedire la solidificazione prematura e anche per acciai con un fattore di fusione elevato, lo stampo potrebbe dover essere raffreddato sinteticamente dopo ogni operazione di fusione.

Il prodotto di pressofusione ad alta pressione è meno costoso rispetto alle fusioni in sabbia, ma utensili per la pressofusione di alluminio è più costoso dello stampo di fusione in sabbia, e inoltre è necessario creare un numero massimo di fusioni per rendere affidabile la spesa della procedura

Vantaggio del processo di pressofusione

1) Sono possibili velocità di produzione molto elevate, da 75 a 150 unità all'ora nel tipo a camera fredda e da 300 a 350 unità all'ora nel tipo a camera calda.

2) È possibile mantenere un controllo dimensionale ad alta precisione: nello zinco è possibile ottenere facilmente una tolleranza di +/- 0,075 mm fino a 25 mm di dimensione e di +/- 0,025 mm per ogni 25 mm aggiuntivi.

3) È possibile fondere sezioni sottili; in condizioni favorevoli, lo spessore minimo di fusione è di circa 0,5 mm per la lega di zinco e 0,8 mm per la lega di alluminio.

4) È possibile ottenere una finitura superficiale di 1250 micro-mm RMS, migliorando così l'aspetto e riducendo al minimo le operazioni di finitura.

5) I dettagli possono essere riprodotti con successo e con un elevato grado di precisione.

6) Gli stampi per pressofusione mantengono la loro precisione e utilità per lungo tempo, la durata degli stampi per le leghe di zinco è di circa 0,2 milioni, mentre la durata degli stampi per pressofusione di alluminio può arrivare fino a 0,1 milioni.

7) Per la produzione in serie, la pressofusione risulta molto economica poiché elimina la lavorazione meccanica e la realizzazione di stampi, con conseguente risparmio di manodopera e tempo.

8), Grazie all'uniformità dello spessore della parete, nella pressofusione è necessario meno materiale rispetto alla fusione in sabbia e alle parti lavorate a CNC.

Lo svantaggio delle fusioni a pressione

1) L'elevato costo delle attrezzature e degli stampi utilizzati richiede quantità sufficientemente grandi per competere economicamente con altri processi. Per la pressofusione la quantità economica minima è considerata pari a 5000-20.000 pezzi per lotto di produzione.

2) si verifica una rapida diminuzione della durata degli stampi all'aumentare della temperatura del metallo.

3) In alcuni casi si verifica un effetto di raffreddamento indesiderato sul metallo.

4) I metalli con un elevato coefficiente di contrazione devono essere rimossi dallo stampo il prima possibile, a causa dell'incapacità dello stampo di contrarsi con la fusione.

5) esiste una certa limitazione nella forma delle fusioni a pressione e il processo non è adatto alla produzione di getti di grandi dimensioni, finora la dimensione massima del getto è di 10 Kg in zinco e 30 Kg in alluminio.

6) Le fusioni pressofuse solitamente presentano una certa porosità dovuta all'intrappolamento di aria.

7) La pressofusione è stata in larga misura limitata alle leghe non ferrose a basso punto di fusione.

8), il trattamento superficiale come l'anodizzazione non è ancora un'opzione migliore per i prodotti pressofusi in alluminio

Se hai un progetto che richiede una società di produzione di stampi/utensili per pressofusione di zinco, magnesio o alluminio? Puoi contattarci in qualsiasi momento.