Cos'è lo stampaggio a iniezione POM?

Stampaggio a iniezione POM O stampaggio a iniezione dell'acetaleè un processo per la creazione di pezzi iniettando materiale POM (poliossimetilene) fuso in uno stampo, dove si raffredda e si solidifica. Il POM è un polimero termoplastico che viene comunemente utilizzato in pezzi di precisione come ingranaggi, cuscinetti e componenti elettrici, grazie alla sua elevata resistenza, alla sua rigidità, alle sue proprietà di basso attrito, alle sue proprietà meccaniche e chimiche, in particolare all'eccellente resistenza allo sfregamento.

Il processo di stampaggio a iniezione POM consente la creazione di forme complesse e precise con elevata accuratezza dimensionale e ripetibilità. Il POM (chiamato anche Acetal) è polimerizzato da formaldeide e altre materie prime, ecc. POM-H (omopolimero di poliossimetilene), POM-K (copolimero di poliossimetilene) sono plastiche ingegneristiche termoplastiche con elevata densità e cristallinità.

Stampaggio a iniezione POM è una plastica cristallina con un punto di fusione evidente. Una volta raggiunto il punto di fusione, la viscosità della fusione diminuirà rapidamente. Quando la temperatura supera un certo limite o la fusione viene riscaldata troppo a lungo, causerà la decomposizione. Il rame è il catalizzatore di degradazione del POM, le aree a contatto con la fusione del POM dovrebbero evitare l'uso di rame o materiali in rame.

Stampaggio a iniezione POM

Vantaggi dello stampaggio a iniezione POM

Stampaggio a iniezione POM offre diversi vantaggi rispetto ad altri processi di produzione. Alcuni dei principali vantaggi dello stampaggio a iniezione POM sono:

- Elevata resistenza e rigidità: il POM è una plastica tecnica estremamente durevole e rigida che offre eccezionale resistenza e rigidità, rendendola ideale per applicazioni che richiedono elevata resistenza e resistenza all'usura.

- Eccellente stabilità dimensionale: il POM ha un'eccellente stabilità dimensionale, il che significa che mantiene la sua forma e dimensione anche sotto alte temperature o sollecitazioni meccaniche. Ciò lo rende una scelta popolare per applicazioni di ingegneria di precisione e ad alta tolleranza.

- Buona resistenza chimica: il POM ha una buona resistenza a molti prodotti chimici, tra cui solventi, carburanti e oli. Ciò lo rende adatto all'uso in applicazioni in cui è prevista l'esposizione a prodotti chimici.

- Elevata resistenza al calore: il POM ha un'elevata temperatura di deflessione del calore, il che significa che può resistere a temperature elevate senza deformarsi o perdere le sue proprietà meccaniche.

- Basso attrito e resistenza all'usura: il POM ha un basso coefficiente di attrito, il che lo rende una scelta eccellente per le applicazioni che richiedono basso attrito e resistenza all'usura, come ingranaggi e cuscinetti.

- Facile da modellare: il POM è facile da modellare utilizzando tecniche di stampaggio a iniezione, che consentono la creazione di geometrie complesse e design intricati con elevata precisione.

- Conveniente: lo stampaggio a iniezione POM è un processo di produzione conveniente che consente cicli di produzione ad alto volume con qualità costante e spreco minimo. Ciò lo rende una scelta popolare per la produzione in serie di componenti in plastica.

Svantaggi dello stampaggio a iniezione POM

Sebbene lo stampaggio a iniezione POM offra molti vantaggi, ci sono anche alcuni svantaggi da considerare. Alcuni dei principali svantaggi dello stampaggio a iniezione POM includono:

- Suscettibile di cricche da stress: il POM è suscettibile di cricche da stress quando esposto a determinate sostanze chimiche, come acidi forti, basi e alcuni solventi. Ciò può causare guasti prematuri delle parti stampate.

- Opzioni di colore limitate: il POM è naturalmente bianco e può essere difficile ottenere colori vivaci durante il processo di stampaggio a iniezione. Ciò potrebbe limitare l'attrattiva estetica del prodotto finale.

- Elevata temperatura di lavorazione: il POM richiede un'elevata temperatura di lavorazione durante lo stampaggio a iniezione, il che può comportare un maggiore consumo energetico e tempi di ciclo più lunghi.

- Scarsa resistenza ai raggi UV: il POM ha una scarsa resistenza ai raggi UV, il che può causarne il degrado e la perdita delle proprietà meccaniche nel tempo quando esposto alla luce solare o ad altre fonti di raggi UV.

- Fragilità a basse temperature: il POM diventa fragile a basse temperature, il che può renderlo inadatto per applicazioni in cui è richiesta resistenza alle basse temperature.

- Problemi ambientali: il POM non è biodegradabile e possono volerci centinaia di anni perché si decomponga nell'ambiente. Questo potrebbe essere un problema per le applicazioni in cui sostenibilità e impatto ambientale sono considerazioni importanti.

- Costi di attrezzaggio: la produzione di stampi a iniezione POM di alta qualità può essere costosa, in particolare per geometrie complesse e design intricati, il che può aumentare il costo complessivo del processo di produzione.

Tipi di stampaggio a iniezione di plastica POM

| Tipo | Caratteristiche | Applicazioni |

| Omopolimero POM (POM-H) | Elevata cristallinità, eccellenti proprietà meccaniche, può essere soggetto a cricche da stress | Ingranaggi, pulegge, boccole |

| Copolimero POM (POM-C) | Maggiore resistenza agli urti e alle cricche da stress | Componenti per auto, beni di consumo |

| POM rinforzato | Miglioramento delle proprietà meccaniche, come forza, rigidità e resistenza al calore. | Componenti strutturali, parti di automobili, macchinari industriali |

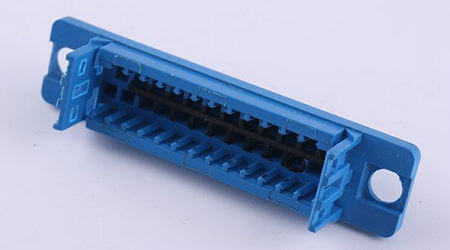

| POM ignifugo | Migliore resistenza al fuoco | Connettori elettrici, materiali da costruzione |

| POM alimentare | Soddisfa gli standard di sicurezza alimentare | Attrezzature per la lavorazione degli alimenti, contenitori, materiali di imballaggio |

| POM di grado medico | Soddisfa i requisiti di biocompatibilità e sterilizzazione | Strumenti chirurgici, protesi, componenti medici |

| POM conduttivo | Migliore conducibilità elettrica | Connettori elettrici, schermatura EMI, componenti elettronici |

| POM a basso attrito | Coefficiente di attrito molto basso | Cuscinetti, boccole, parti mobili |

| POM per alte temperature | Può resistere a temperature più elevate | Componenti automobilistici sotto il cofano |

| POM pigmentato di colore | Impartisce colore o opacità | Beni di consumo, finiture per autoveicoli |

Struttura e proprietà chimiche:

- Il POM è un polimero cristallino composto da unità di formaldeide rimaneggiate. Questa struttura chimica conferisce alcune affascinanti proprietà:

Alta qualità e compattezza: Il POM presenta sorprendenti qualità di duttilità e flessione, che lo rendono adatto ad applicazioni che richiedono una forte esecuzione meccanica.

Stabilità dimensionale: Il POM ha un'ottima fluttuazione dimensionale e una favolosa resistenza allo strisciamento, garantendo resistenze esatte e una qualità incrollabile a lungo termine.

Resistenza alla fatica: La qualità della debolezza del materiale è elevata e consente di sopportare carichi ripetuti senza delusioni.

Resistenza chimica: Il POM è sicuro nei confronti di un'ampia gamma di sostanze chimiche, tra cui idrocarburi alifatici, alcoli e numerosi solventi.

Basso coefficiente di macinazione: Il POM ha un coefficiente di contatto molto basso, che lo rende un'ottima scelta per le parti mobili e l'orientamento.

Buona resistenza all'usura: La sua resistenza all'abrasione è elevata e garantisce una lunga durata nelle applicazioni soggette a usura.

Eccellente lavorabilità: Il POM è semplice da lavorare e consente di ottenere forme complesse e resilienze precise.

Suggerimenti per lavorare con lo stampaggio a iniezione POM.

- Lavorazione della plastica POM

Il POM ha un basso assorbimento d'acqua che generalmente è 0,2%-0,5%. In circostanze normali, il POM può essere lavorato senza essiccazione, ma la materia prima umida deve essere essiccata. La temperatura di essiccazione è superiore a 80 gradi Celsius, il tempo di essiccazione è superiore a 2-4 ore e dovrebbe essere condotto secondo la scheda tecnica del fornitore. L'utilizzo di materiali riciclati è generalmente compreso tra 20 e 30%. Tuttavia, dipende dalla specie e dall'uso finale dei prodotti; a volte può raggiungere 100%. - Selezione della macchina per stampaggio a iniezione

Oltre al requisito della vite senza zona di accumulo del materiale, non vi è alcun requisito speciale per la macchina per stampaggio a iniezione; è disponibile lo stampaggio a iniezione generale. - Progettazione dello stampo e del cancello

Durante il processo di stampaggio a iniezione POM. La temperatura comune dello stampo è controllata a 80-90 gradi Celsius, il diametro del canale di flusso è 3-6 mm, la lunghezza del gate è 0,5 mm, la dimensione del gate dipende dallo spessore della parete di plastica, il diametro del gate circolare dovrebbe essere almeno 0,5-0,6 volte lo spessore dei prodotti, la larghezza del gate rettangolare è solitamente 2 volte o più del suo spessore, la profondità è 0,6 volte lo spessore della parete, la pendenza di stripping è compresa tra 40′ e 1-30.

Sistema di scarico dello stampo - scanalature di sfiato dell'aria per POM

POM-H lo spessore è 0,01-0,02 mm e la larghezza è 3 mm.

POM-K lo spessore è 0,04 mm e la larghezza è 3 mm

- Temperatura di fusione

Per misurare la temperatura è possibile utilizzare il metodo dell'iniezione d'aria.

POM-H può essere impostato a 215 gradi Celsius (190-230 gradi Celsius). POM-Kit può essere impostato a 205 gradi Celsius (190-210 gradi Celsius). - Velocità di iniezione

La velocità comune è media, ovvero un po' troppo alta; una velocità troppo bassa può facilmente causare ondulazioni; una velocità troppo alta può facilmente causare linee di raggio e surriscaldamento da taglio. - Imballaggio

È meglio essere più bassi per l'imballaggio. In genere, non supera i 200 bar. - Tempo di permanenza

Se il dispositivo non ha un punto di ritenzione della fusione,

POM-H Alla temperatura di 215 gradi Celsius, il tempo di ritenzione è di 35 minuti.

POM-K Alla temperatura di 205 gradi Celsius, il tempo di ritenzione di 20 minuti non provocherà gravi decomposizioni.

Nella temperatura dello stampaggio a iniezione POM, il materiale di fusione non può essere incagliato nel cilindro per più di 20 minuti. POM-K può incagliarsi per 7 minuti a 240 gradi Celsius. Se nel tempo di inattività, la temperatura può scendere a 150 gradi Celsius, se il tempo di inattività è lungo, è necessario pulire il cilindro, spegnere il riscaldatore.

- Tempo di inattività

È necessario utilizzare PE o PP per pulire la canna, spegnere il riscaldatore e spingere l'area di frontiera della vite, mantenere la canna e la vite pulite. Impurità o sporcizia modificheranno la stabilità al surriscaldamento del POM (in particolare POM-H). Quindi, dopo aver esaurito il polimero contenente alogeni o un altro polimero acido, è necessario utilizzare PE per pulire e quindi riprodurre il materiale PM, altrimenti si verificherà un'esplosione. Se si utilizzano pigmenti, lubrificanti o materiali in nylon GF non idonei, si verificherà la degradazione della plastica. - Post-elaborazione

Per il POMPA per i prodotti utilizzati a temperature non normali, sono previsti requisiti qualitativi più elevati; è necessario effettuare un trattamento termico.

L'effetto del trattamento di ricottura viene verificato immergendo i prodotti in una soluzione di acido cloridrico con concentrazione 30% per 30 minuti, quindi osservando visivamente e determinando se sono presenti cricche da stress residuo.

Applicazione di parti stampate a iniezione POM

Le parti stampate a iniezione POM sono utilizzate in un'ampia gamma di applicazioni in vari settori. Alcune delle applicazioni più comuni delle parti stampate a iniezione POM includono:

- Industria automobilistica: i componenti POM sono ampiamente utilizzati nell'industria automobilistica per applicazioni quali sistemi di alimentazione, componenti del motore e parti di finiture interne, grazie alla loro elevata resistenza, rigidità e ottima resistenza all'usura.

- Settore elettrico ed elettronico: i componenti POM sono comunemente utilizzati nel settore elettrico ed elettronico per applicazioni quali interruttori, connettori e componenti di alloggiamenti, grazie alla loro eccellente stabilità dimensionale e al basso attrito.

- Settore dei beni di consumo: i componenti POM vengono utilizzati nella produzione di beni di consumo quali giocattoli, attrezzature sportive ed elettrodomestici, grazie alla loro durevolezza, resistenza alle sostanze chimiche e facilità di lavorazione.

- Settore medico: i componenti POM vengono utilizzati nel settore medico per applicazioni quali strumenti chirurgici e dispositivi medici, grazie alla loro elevata resistenza, rigidità e resistenza alla sterilizzazione.

- Macchinari industriali: i componenti in POM sono comunemente utilizzati nei macchinari industriali per applicazioni quali ingranaggi, cuscinetti e altri componenti che richiedono basso attrito e resistenza all'usura.

- Industria aerospaziale: i componenti in POM vengono utilizzati nell'industria aerospaziale per applicazioni quali componenti del sistema di alimentazione, sedi valvole e componenti del sistema idraulico, grazie alla loro elevata resistenza e all'usura.

I componenti stampati a iniezione POM vengono utilizzati in applicazioni in cui sono richieste elevata resistenza, rigidità, resistenza all'usura e stabilità dimensionale, il che li rende una scelta popolare in un'ampia gamma di settori.

La tecnologia di lavorazione dello stampaggio a iniezione di POM

Il parametro del processo di stampaggio a iniezione per il materiale POM dipenderà da diversi fattori, come il grado specifico di POM, il design e la geometria della parte e la macchina per stampaggio a iniezione utilizzata. Tuttavia, ecco alcune linee guida generali per i parametri di stampaggio a iniezione per il materiale POM:

- Temperatura di iniezione: la temperatura di iniezione consigliata per il materiale POM è in genere compresa tra 170°C e 230°C (338°F e 446°F), a seconda del grado di POM.

- Temperatura dello stampo: la temperatura dello stampo consigliata per il materiale POM è in genere compresa tra 60°C e 100°C (140°F e 212°F), a seconda del grado di POM e della complessità del pezzo.

- Pressione di iniezione: la pressione di iniezione consigliata per il materiale POM è in genere compresa tra 60 MPa e 140 MPa (tra 8700 psi e 20300 psi), a seconda del grado di POM e delle dimensioni e della complessità del pezzo.

- Velocità di iniezione: la velocità di iniezione consigliata per il materiale POM è in genere compresa tra 50 e 100 mm/s (da 1,97 a 3,94 pollici/s), a seconda del grado di POM e delle dimensioni e della complessità del pezzo.

- Pressione e tempo di mantenimento: la pressione di mantenimento consigliata per il materiale POM è in genere compresa tra 50% e 70% della pressione di iniezione, a seconda del grado di POM e delle dimensioni e complessità della parte. Il tempo di mantenimento consigliato è in genere compreso tra 10 e 30 secondi.

È importante notare che queste sono linee guida generali e che i parametri ottimali di stampaggio a iniezione per il materiale POM possono variare a seconda dei requisiti specifici dell'applicazione e delle condizioni di lavorazione. Pertanto, è importante consultare il fornitore del materiale POM e il produttore della macchina per stampaggio a iniezione per determinare i parametri di stampaggio a iniezione appropriati per la tua applicazione specifica.

Le parti stampate a iniezione POM sono state utilizzate in vari settori industriali e hanno un processo di stampaggio molto sensibile. Sincere Tech è professionale in Stampaggio a iniezione POM processo, se hai un progetto che necessita di parti stampate a iniezione POM, contattaci per ottenere un preventivo.