Elastomeri termoplastici O Materiale TPE è un tipo speciale di materiali termoplastici multifase semicristallini che presentano entrambe le caratteristiche: l'elasticità dei polimeri di gomma e la lavorabilità dei materiali termoplastici. Come la maggior parte degli elastomeri termoplastici o TPE, questi materiali sono ampiamente utilizzati in molti settori, tra cui quello automobilistico e della produzione di apparecchiature mediche. In questo articolo, discuteremo dei materiali TPE in termini di composizione chimica, tecnologie di produzione, ad esempio lo stampaggio a iniezione, e posizione nella gerarchia dei polimeri. Inoltre, esamineremo le potenzialità e gli svantaggi della plastica TPE, oltre ad alcuni dei più recenti sviluppi.

Che cos'è lo stampaggio a iniezione di TPE (elastomero termoplastico)?

Lo stampaggio a iniezione di TPE è una delle tecniche di stampaggio che prevede la formazione di pezzi con TPE stampando il materiale con una tecnica di iniezione di fusione. Questo processo è popolare perché è veloce, ecologico e può produrre pezzi sottili e resistenti. Stampaggio a iniezione TPE offre flessibilità nella progettazione delle tolleranze ed è ideale per la produzione automatizzata su larga scala. Per questo motivo, è molto diffuso nell'industria automobilistica e dell'elettronica di consumo.

Cosa sono gli elastomeri termoplastici (TPE)?

I TPE sono una famiglia di elastomeri termoplastici che offrono un'elasticità simile alla gomma nelle applicazioni e una lavorabilità della plastica. Quando vengono riscaldati, questi materiali ceramici possono essere ammorbiditi più volte e possono anche essere induriti più volte attraverso il riscaldamento seguito da un processo opposto di raffreddamento senza cambiamenti deleteri. Questo particolare aspetto, sottolineano, è in grado di differenziare il materiale TPE dalla gomma termoindurente. Quindi, questo lo rende più facile da riciclare e da modellare.

Processo di formazione del TPE (elastomero termoplastico)

Vediamo l'intero processo di formazione della plastica TPE

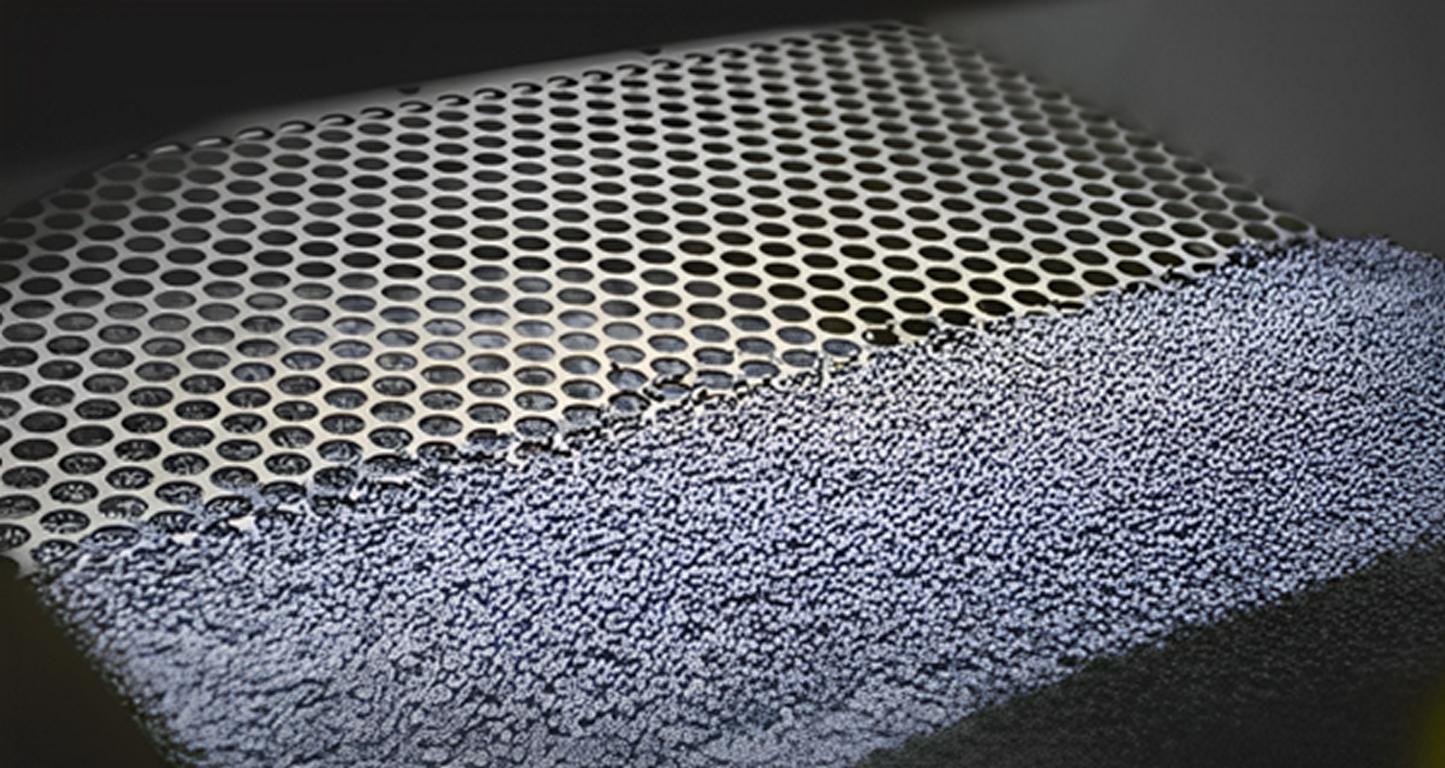

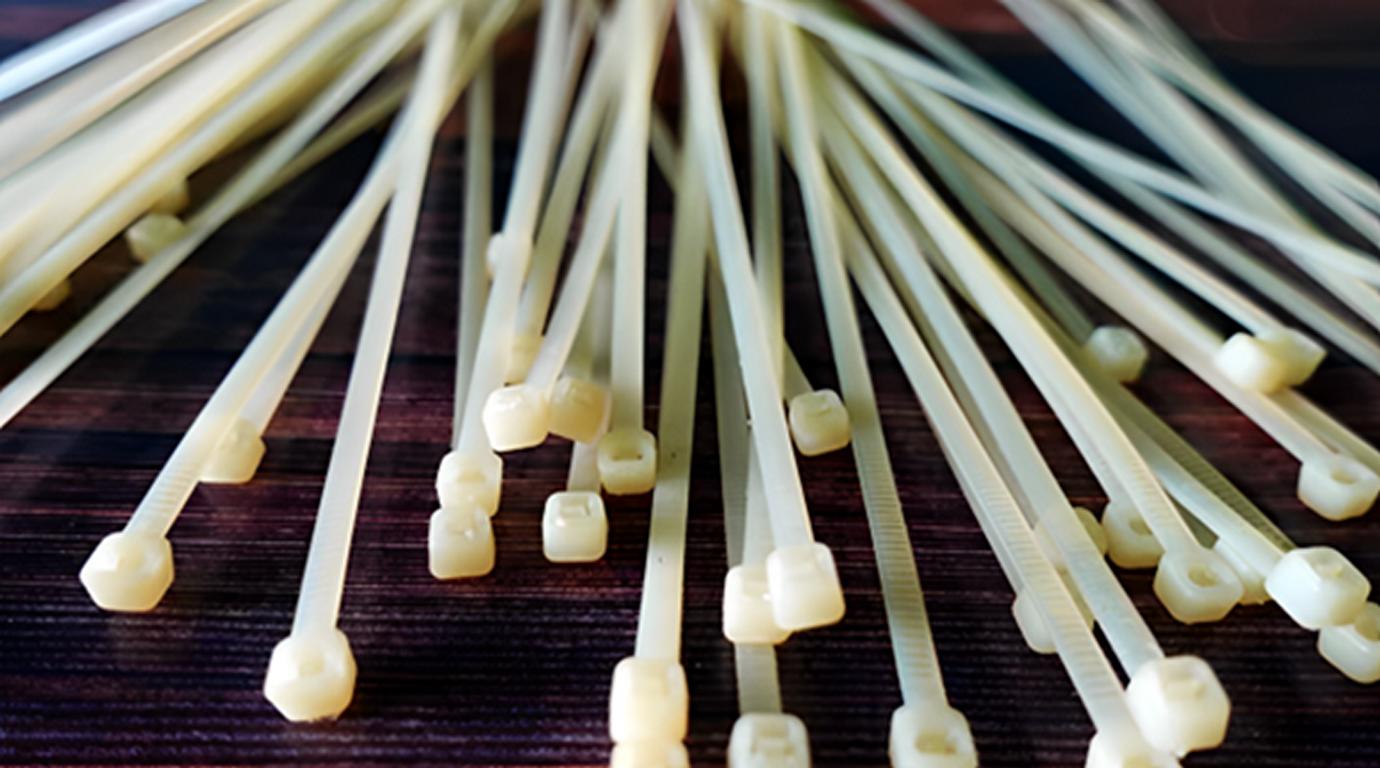

1. Preparazione delle materie prime:

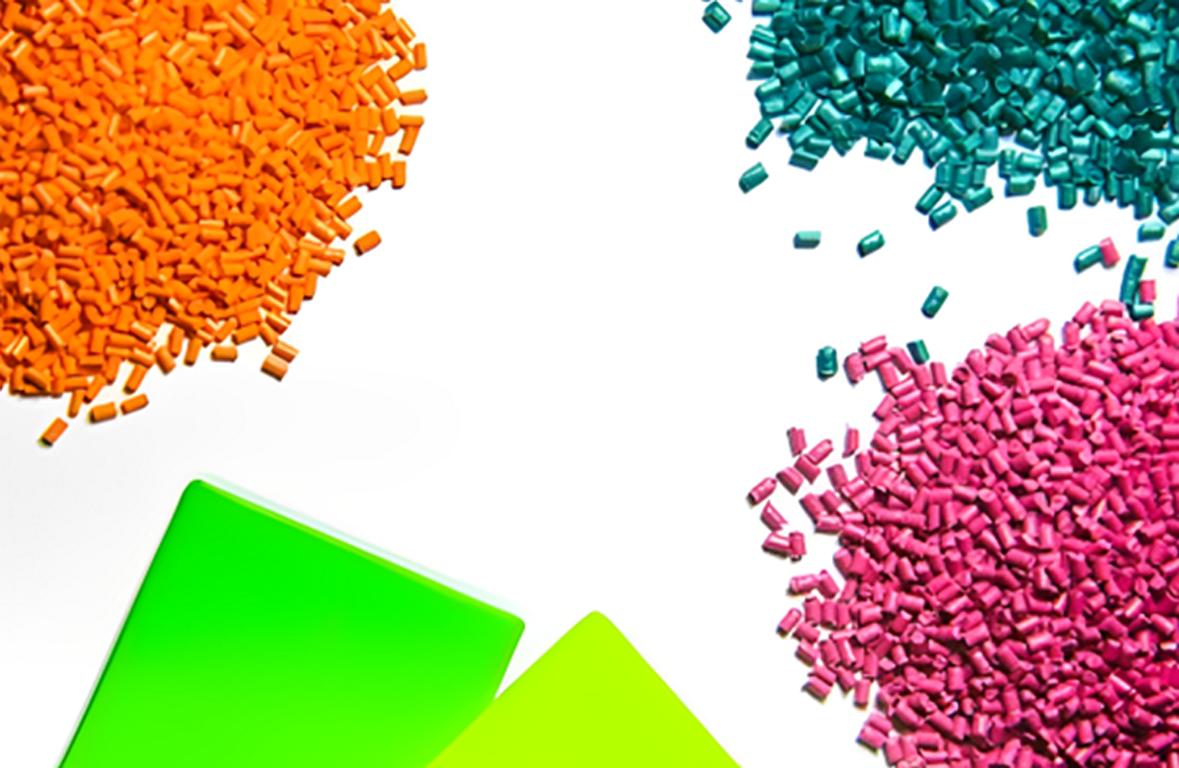

I materiali TPE in forma di pellet vengono raccolti e alimentati in un serbatoio, solitamente sopra la macchina di stampaggio a iniezione. Gli ingredienti sono combinati in un unico pellet, il che significa che è ugualmente efficiente in ogni fase di formatura e riscaldamento. Ciò rende i risultati altamente prevedibili e riduce i problemi di gestione del materiale durante il processo.

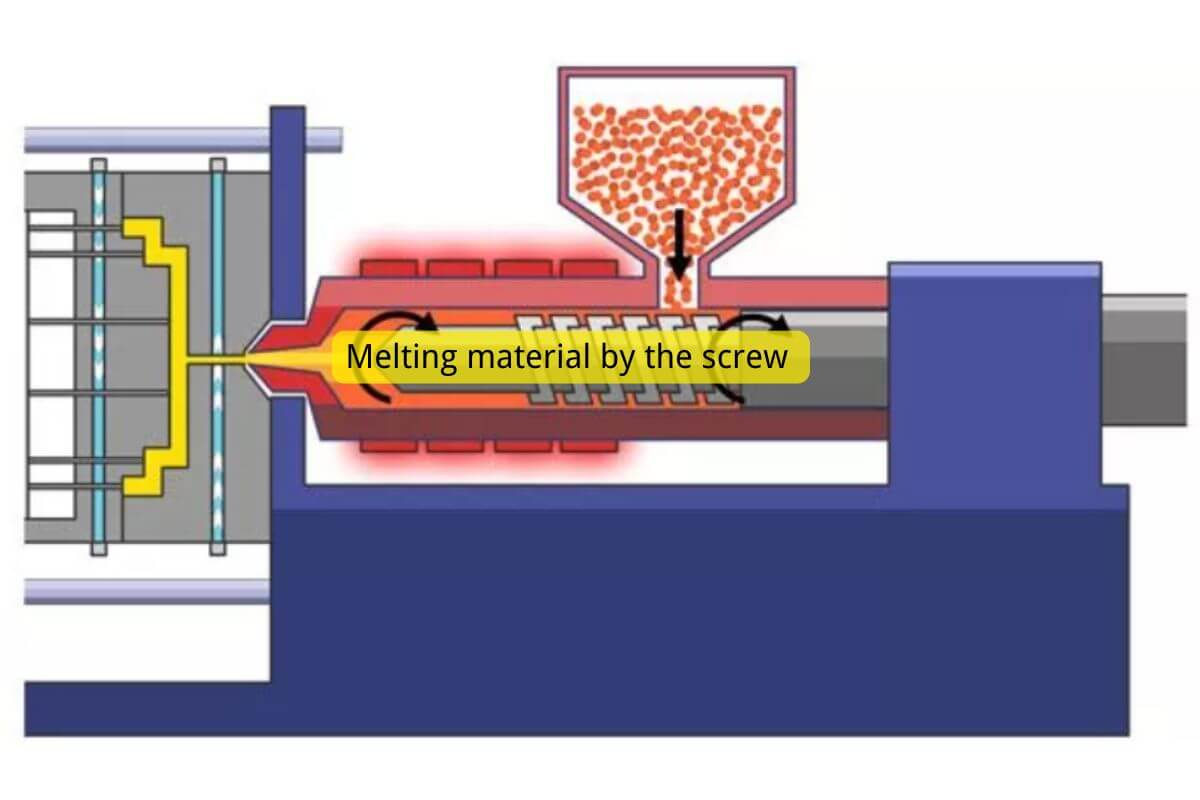

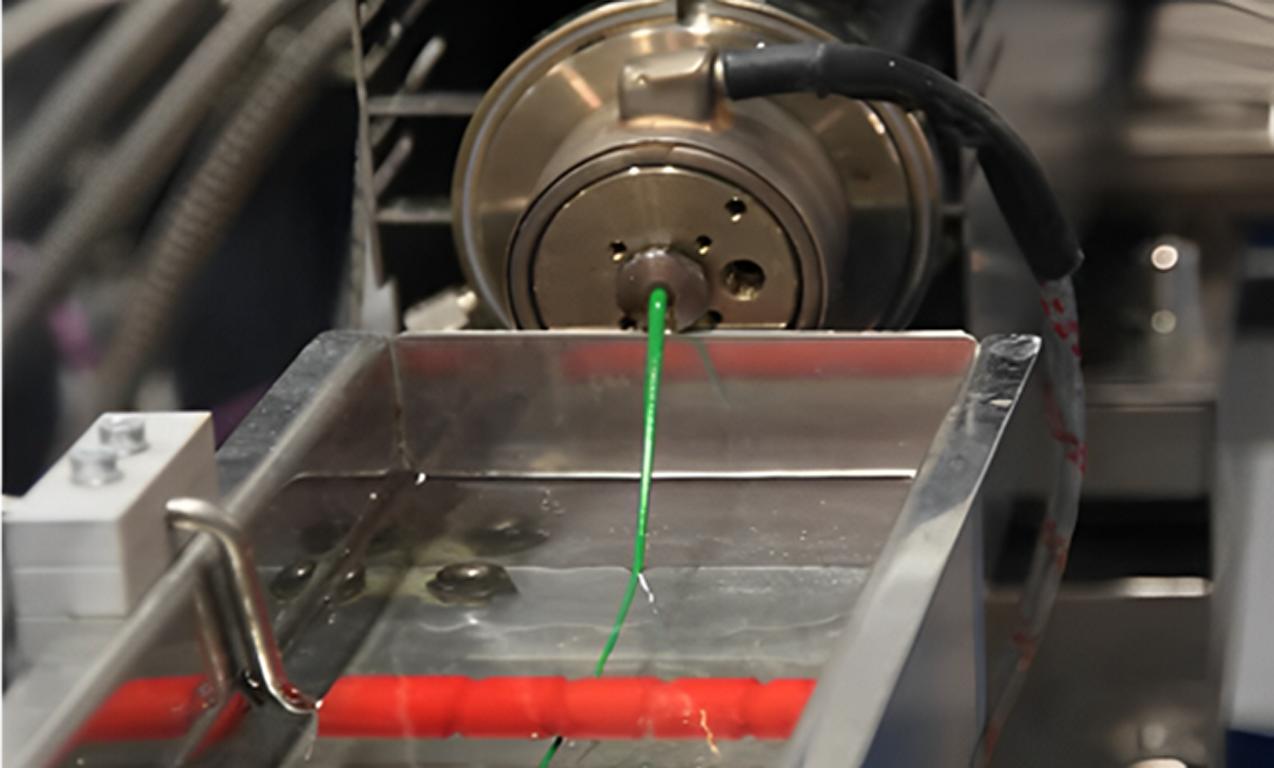

2. Fase di fusione

I pellet di TPE vengono quindi trasportati dal serbatoio alla camera di riscaldamento, dove vengono riscaldati (di solito a circa 200-250 °C). Questo intervallo di temperatura dipende dal tipo di materiale TPE da utilizzare). Il calore ammorbidisce i pellet fino a renderli una massa liquida che può essere facilmente modellata nella forma desiderata. In questo processo è necessario monitorare bene soprattutto l'aspetto della temperatura, poiché una temperatura troppo elevata può danneggiare il materiale e compromettere la qualità del prodotto.

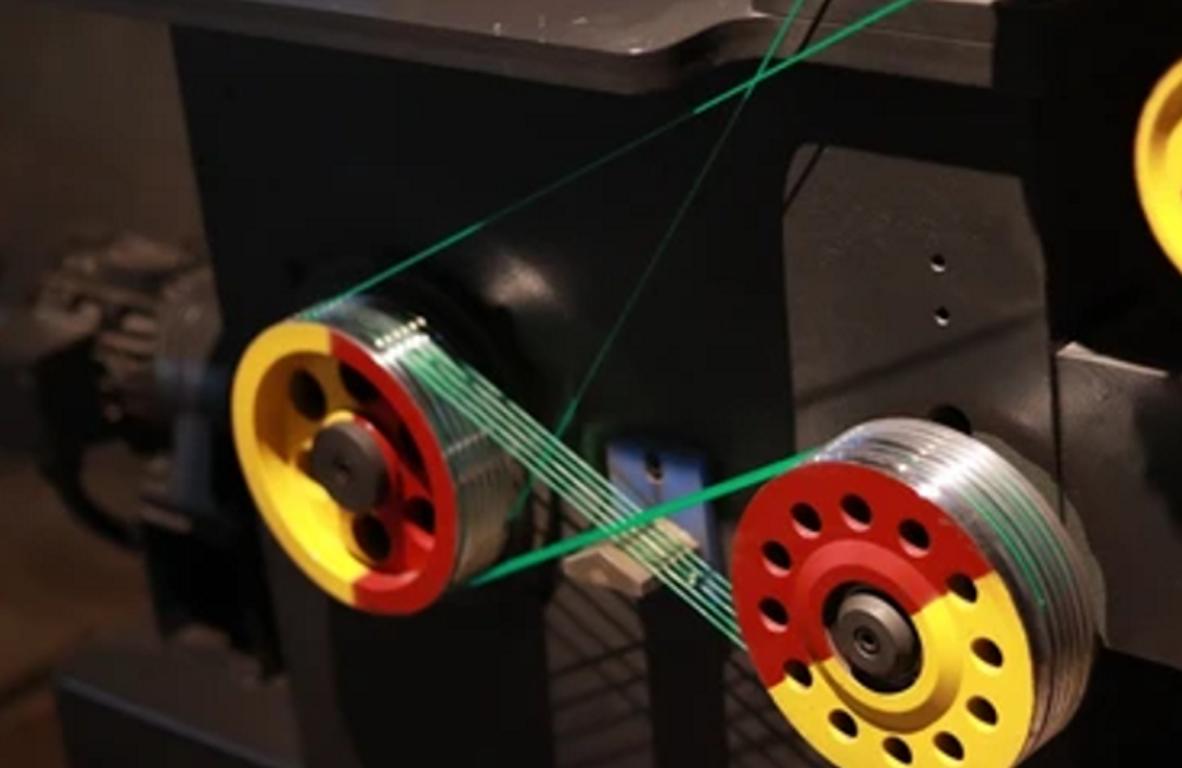

3. Fase di iniezione

La vite o lo stantuffo forzano il materiale TPE ad alta pressione nella forma della cavità dello stampo. Lo stampo assume la forma del pezzo desiderato e potrebbe contenere una forma complessa per quanto riguarda gli attributi del prodotto finale. Questa fase deve essere attentamente monitorata per garantire il versamento di centinaia di pezzi, senza ritiri, vuoti o bolle d'aria nel pezzo finale.

4. Raffreddamento e solidificazione

Durante il riempimento della cavità dello stampo, il TPE fuso si raffredda e forma uno stampo della cavità, solidificandosi durante il processo. Per regolare la velocità di raffreddamento del prodotto e ridurre al minimo la distribuzione non uniforme della temperatura, che influisce sulla distorsione del pezzo. In questo caso, lo stampo può essere dotato di un sistema di raffreddamento, ad esempio di canali d'acqua. Un altro vantaggio del raffreddamento controllato è che elimina la deformazione e riduce al minimo la probabilità di ritiro; inoltre, le dimensioni finali saranno precise.

5. Fase di espulsione

Dopo che la parte in TPE si è solidificata, la cavità dello stampo la spinge fuori utilizzando perni di espulsione o simili. La parte viene quindi disossata e resa pronta per qualsiasi altra operazione necessaria. Questa fase ha un fattore di tempistica critico: l'espulsione prima del necessario può distorcere la parte, mentre l'espulsione dopo può influire sulla velocità di produzione complessiva.

Qual è la differenza tra i materiali TPE e TPR?

La tabella seguente fornisce un confronto dettagliato tra TPE e TPR; è possibile accedere a materiale tpr per saperne di più sulla plastica TPR.

| Caratteristica | TPE (elastomeri termoplastici) | TPR (gomma termoplastica) |

| Composizione | Una miscela di polimeri plastici e gommosi (ad esempio, SEBS, TPU). | Elastomero a base stirenica, tipicamente SEBS |

| Durezza (Shore A) | 20-90 | 10-80 |

| Elasticità | Alto, simile alla gomma | Leggermente più morbida, elevata flessibilità |

| Temperatura massima Resistenza | Fino a 120°C | Fino a 100°C |

| Applicazioni | Automotive, medicale, elettronica | Calzature, impugnature, articoli per la casa |

| Resistenza chimica | Da moderato ad alto | Moderare |

| Riciclabilità | Alto | Moderare |

Diverse categorie di elastomeri termoplastici (TPE)

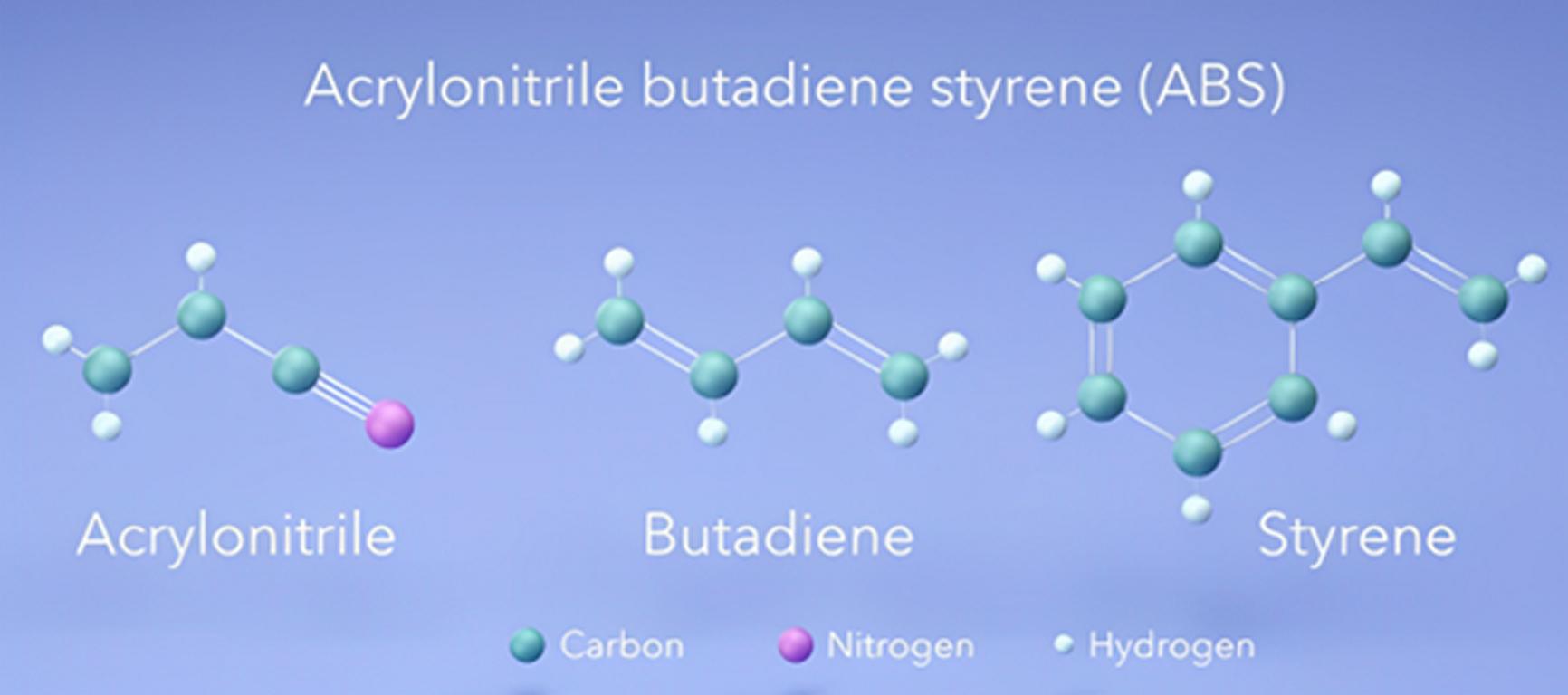

Gli elastomeri termoplastici (TPE) si dividono in diverse categorie in base alla loro struttura chimica e alle loro proprietà:

- Copolimeri stirenici a blocchi (SBC)

I copolimeri a blocchi stirenici (SBC) sono uno dei tipi di TPE più utilizzati grazie alla loro composizione unica di stirene e blocchi gommosi, che consente di combinare la flessibilità con la resistenza di una plastica. Gli SBC possono essere lavorati con vari metodi, come l'estrusione, lo stampaggio a iniezione e il soffiaggio, rendendoli adattabili a un'ampia gamma di applicazioni.

Questi TPE presentano eccellenti caratteristiche di elasticità, trasparenza e flessibilità e sono facilmente colorabili. Sono comunemente utilizzati in applicazioni che richiedono materiali morbidi al tatto e flessibili, come impugnature, maniglie, dispositivi medici, materiali da imballaggio e articoli per la casa. Gli SBC offrono anche un'eccellente resistenza all'umidità e una buona trasparenza, che li rende la scelta ideale per i materiali da imballaggio trasparenti e per gli usi speciali nei prodotti per la cura della persona.

- Poliuretani termoplastici (TPU)

I poliuretani termoplastici (TPU) sono noti per la loro eccezionale durata e flessibilità, che li rende una scelta popolare per le applicazioni più impegnative. I materiali TPU hanno un'eccellente resistenza all'abrasione, che contribuisce alla loro longevità nelle applicazioni ad alta usura, e offrono anche grande elasticità, flessibilità alle basse temperature e resistenza a oli, grassi e solventi.

Queste proprietà rendono i TPU particolarmente adatti alle applicazioni automobilistiche, calzaturiere e mediche. Nell'industria automobilistica, i TPU sono comunemente utilizzati per le boccole delle sospensioni, le guarnizioni e i componenti interni. Nelle calzature, sono utilizzati per suole che richiedono flessibilità e durata. In ambito medico, i TPU sono impiegati in tubi, cateteri e altri dispositivi che richiedono resilienza e compatibilità con il corpo umano. Grazie alla loro versatilità, i TPU possono essere personalizzati per ottenere diversi livelli di durezza e trasparenza. Vai a Stampaggio a iniezione di TPU pagina per saperne di più.

- Olefine termoplastiche (TPO)

Le olefine termoplastiche (TPO) sono miscele di polipropilene (PP) ed elastomeri, che offrono un materiale che combina le proprietà della gomma e della plastica. Rispetto al polipropilene standard, i TPO offrono una resistenza chimica, una forza d'urto e una resistenza ai raggi UV superiori, che li rendono adatti ad applicazioni esterne e ad alta sollecitazione.

Sono comunemente utilizzati nelle applicazioni automobilistiche, in particolare per le coperture dei paraurti, le finiture interne e i componenti dei cruscotti, nonché per le membrane di copertura nelle costruzioni, dove la durata e la resistenza agli agenti atmosferici sono fondamentali. Negli elettrodomestici, i TPO contribuiscono ai componenti che richiedono resistenza agli urti e robustezza. Questi materiali sono apprezzati per la loro capacità di essere riciclati, il che ne aumenta l'attrattiva nella progettazione di prodotti sostenibili.

- Vulcanizzati termoplastici (TPV)

I vulcanizzati termoplastici (TPV) sono una miscela unica di termoplastici e gomma, in cui la fase di gomma è reticolata dinamicamente. Questo processo di reticolazione migliora l'elasticità, la resistenza al calore e la durata complessiva del materiale, consentendo ai TPV di imitare molte delle caratteristiche prestazionali della gomma vulcanizzata tradizionale, pur offrendo i vantaggi di lavorazione dei materiali termoplastici.

Sono comunemente utilizzati in applicazioni che richiedono resistenza al calore e agli agenti chimici, come guarnizioni atmosferiche per autoveicoli, tubi e guarnizioni. I TPV offrono un'eccellente resilienza e possono sopportare ripetute compressioni e flessioni, il che li rende una scelta preferenziale nelle applicazioni dinamiche. Inoltre, sono leggeri, il che contribuisce a migliorare l'efficienza del carburante quando vengono utilizzati nei componenti automobilistici.

- Elastomeri copoliestere (COPE)

Gli elastomeri copoliestere (COPE) sono apprezzati per il loro equilibrio tra flessibilità e resistenza, che consente loro di ottenere buone prestazioni in condizioni di elevata sollecitazione. I COPE sono spesso utilizzati in applicazioni che richiedono resistenza alle alte temperature, ai carburanti e agli oli, il che li rende adatti ad applicazioni ingegneristiche, in particolare nei settori automobilistico e industriale.

Ad esempio, i COPE sono utilizzati nella produzione di ingranaggi, cinghie e ammortizzatori, in quanto mantengono la loro flessibilità e integrità strutturale anche quando sono esposti a fattori ambientali difficili. Oltre alle applicazioni nel settore automobilistico, i COPE trovano utilità negli articoli sportivi e nell'elettronica, dove sono richieste sia la resilienza che la flessibilità. Questi elastomeri sono altamente resistenti alla fatica da flessione, il che significa che possono sopportare ripetute flessioni e torsioni senza subire un'usura significativa.

- Ammidi a blocchi di polietere (PEBA)

Le ammidi a blocchi di polietere (PEBA) offrono un'eccezionale combinazione di flessibilità, resistenza chimica e leggerezza. Noti per l'eccellente durata della flessione e la bassa densità, i PEBA sono comunemente utilizzati in applicazioni in cui il risparmio di peso e la durata sono fondamentali. In campo medico, il PEBA è utilizzato per componenti quali tubi per cateteri e palloncini per angioplastica, in quanto garantisce la necessaria flessibilità, biocompatibilità e resistenza ai fluidi corporei.

Nelle attrezzature sportive, contribuisce alla realizzazione di prodotti leggeri e ad alte prestazioni, come scarpe da atletica e scarponi da sci, dove la resilienza, la flessibilità alle basse temperature e la resistenza agli urti sono fondamentali. Inoltre, il PEBA è altamente resistente agli oli, ai grassi e a vari prodotti chimici, consentendo di mantenere le prestazioni anche in ambienti difficili.

- Copolimeri olefinici ciclici (COC)

I copolimeri di olefine cicliche (COC) sono unici tra i TPE per la loro elevata trasparenza ottica, il basso assorbimento di umidità e la stabilità dimensionale. Questi materiali possiedono una struttura polimerica casuale che conferisce loro un'eccezionale trasparenza, simile a quella del vetro. I COC sono spesso utilizzati in applicazioni mediche e ottiche in cui chiarezza, resistenza chimica e purezza sono essenziali, come ad esempio nei dispositivi diagnostici, negli imballaggi farmaceutici e nelle lenti ottiche.

Il basso assorbimento di umidità li rende molto adatti all'imballaggio medico, in quanto contribuisce a proteggere i contenuti medici e farmaceutici sensibili. Inoltre, l'elevata temperatura di transizione vetrosa dei COC li rende adatti alle applicazioni che richiedono resistenza al calore, mentre la loro bassa birifrangenza è vantaggiosa nei dispositivi ottici. I COC sono spesso scelti per materiali di imballaggio avanzati e lenti che richiedono sia trasparenza che resistenza.

Ogni categoria di TPE offre proprietà uniche che lo rendono adatto ad applicazioni specializzate in diversi settori, tra cui quello automobilistico, medico, dei prodotti di consumo e dell'ingegneria industriale. Selezionando il tipo di TPE appropriato, i produttori possono ottimizzare le prestazioni, la durata e l'efficacia dei costi dei prodotti in varie applicazioni.

Proprietà importanti del materiale TPE

Esploriamo le diverse proprietà del TPE;

1. Elasticità

Il TPE ha le caratteristiche di una gomma elastica, che può essere allungata e ritratta grazie alle caratteristiche di elasticità della gomma. Questo lo rende adatto alle applicazioni che richiedono flessibilità e resilienza, come guarnizioni e altre applicazioni soft-touch.

2. Termoplasticità

Il TPE ha proprietà identiche alla gomma, ma è unico perché può essere fuso e riutilizzato ad alte temperature. È un materiale termoplastico, il che significa che può essere fuso e utilizzato per formare prodotti e poi rimodellato, il che è conveniente per la produzione e il riciclaggio.

3. La durata

Il TPE offre eccellenti proprietà di resistenza all'usura, all'abrasione e agli urti in diverse applicazioni. Soprattutto nei casi in cui sono necessarie parti durevoli, come nel settore automobilistico ed elettronico.

Riciclabilità

Come qualsiasi altro materiale termoplastico, il TPE è riciclabile e riduce l'impatto della produzione sull'ambiente. Questa riciclabilità è utile nelle industrie che cercano di minimizzare o eliminare gli sprechi, soprattutto quando si cerca di essere produttivi nell'uso del materiale di imballaggio.

Qual è la differenza tra il silicone o la gomma TPE e TPR?

La tabella seguente fornisce un confronto dettagliato tra il silicone e la gomma naturale TPE e TPR; vai a TPE contro silicone per saperne di più sulle differenze tra TPE e silicone. Se volete saperne di più sul silicone, visitate la pagina silicoen è sicuro pagina.

| Caratteristica | TPE (elastomeri termoplastici) | Silicone | Gomma (naturale/sintetica) |

| Composizione | Miscela di termoplastici ed elastomeri | Polimero sintetico, a base di silice | Naturale (lattice) o sintetico (ad esempio, SBR) |

| Durezza (Shore A) | 20-90 | 10-80 | 30-90 |

| Elasticità | Alto, simile alla gomma | Molto elevato, flessibile a basse temperature | Molto alto |

| Temperatura massima Resistenza | Fino a 120°C | Fino a 200°C | Fino a 100°C (naturale), 150°C (sintetico) |

| Resistenza chimica | Da moderato ad alto | Eccellente | Buono (sintetico), moderato (naturale) |

| Elaborazione | Stampaggio a iniezione, estrusione | Stampaggio a compressione, estrusione | Vulcanizzazione, compressione, estrusione |

| Riciclabilità | Alto | Basso | Da basso a moderato |

| Applicazioni | Automotive, medicale, beni di consumo | Medicale, contatto con gli alimenti, elettronica | Pneumatici, guarnizioni, guarnizioni, calzature |

| Costo | $$ (conveniente, riciclabile) | $$$ (costo più elevato, durevole) | $$ (varia a seconda del tipo, riciclabilità limitata) |

Considerazioni chiave nella scelta del materiale TPE

Ecco alcuni importanti punti chiave nella scelta del materiale TPE;

1. Requisiti per l'applicazione

Determinare le proprietà meccaniche specifiche necessarie per l'applicazione, come la resistenza alla trazione, la flessibilità e la durezza. Le proprietà tipiche del TPE variano a seconda della composizione di P ed E-PO e le prestazioni di formulazioni TPE simili cambiano a seconda dell'ambiente in cui vengono utilizzate.

2. Intervallo di temperatura

Tenere conto delle condizioni di temperatura in cui il TPE deve essere utilizzato. I TPE hanno anche un limite massimo di temperatura e la scelta del grado giusto per fornire le caratteristiche prestazionali necessarie in condizioni operative ad alta o bassa temperatura.

3. Compatibilità chimica

Valutare autonomamente l'entità dell'esposizione chimica a cui il TPE andrà incontro. Alcuni TPE sono chimicamente superiori ad altri; conoscere l'ambiente, cioè le condizioni e le situazioni in cui il materiale deve essere utilizzato, aiuta a individuare un materiale che non può deteriorarsi o perdere le sue proprietà.

4. Metodo di elaborazione

Identificare il metodo di lavorazione previsto (stampaggio a iniezione/estrusione, ecc.). Alcuni TPE possono essere progettati specificamente per funzionare bene in determinati processi e fare la differenza in termini di risultati e costi di produzione.

5. Conformità normativa

Il TPE è conforme alla normativa vigente nei settori industriali. Tra questi vi sono quelli medicali o alimentari. Il prodotto e i materiali devono soddisfare i requisiti di sicurezza e ambientali.

Fattori ambientali e di riciclaggio per il TPE

Discutiamo di alcune importanti fabbriche ambientali e di riciclaggio per il TPE;

- Riciclabilità: I TPE sono spesso riciclabili e questo è uno dei maggiori vantaggi rispetto ad altri tipi di gomma. Determinare se il concetto di TPE è riciclabile e può essere riutilizzato dopo essere stato utilizzato, ed è riutilizzabile.

- Impatto ambientale: Analizzare l'adeguatezza del TPE in termini di impatto ecologico nell'uso, nella produzione e nello smaltimento. Valutare anche l'approvvigionamento e la fonte da cui si ottiene il materiale o la fabbricazione del prodotto per verificarne la rinnovabilità.

- Considerazioni sul fine vita: Identificare un piano per la gestione del prodotto alla fine del ciclo di vita. Conoscere alcune delle opzioni di riciclaggio, riutilizzo o scarico del TPE.

- Biodegradabilità: I TPE non sono biodegradabili e sono ecologici sul mercato.

- Pratiche di sostenibilità:

Valutare il consumo energetico, le emissioni e lo smaltimento del produttore di TPE e altri aspetti rilevanti. Questo dovrebbe essere fatto con fornitori disposti a praticare processi di produzione sostenibili.

Applicazioni del TPE

Ecco alcune importanti applicazioni del TPE;

- Componenti per autoveicoli: Il TPE è utile per guarnizioni e parti interne del settore automobilistico, grazie alla sua maggiore resistenza e flessibilità.

- Dispositivi Medici: Le principali applicazioni del TPE sono tubi, cateteri e guarnizioni per siringhe, grazie alla sua biocompatibilità.

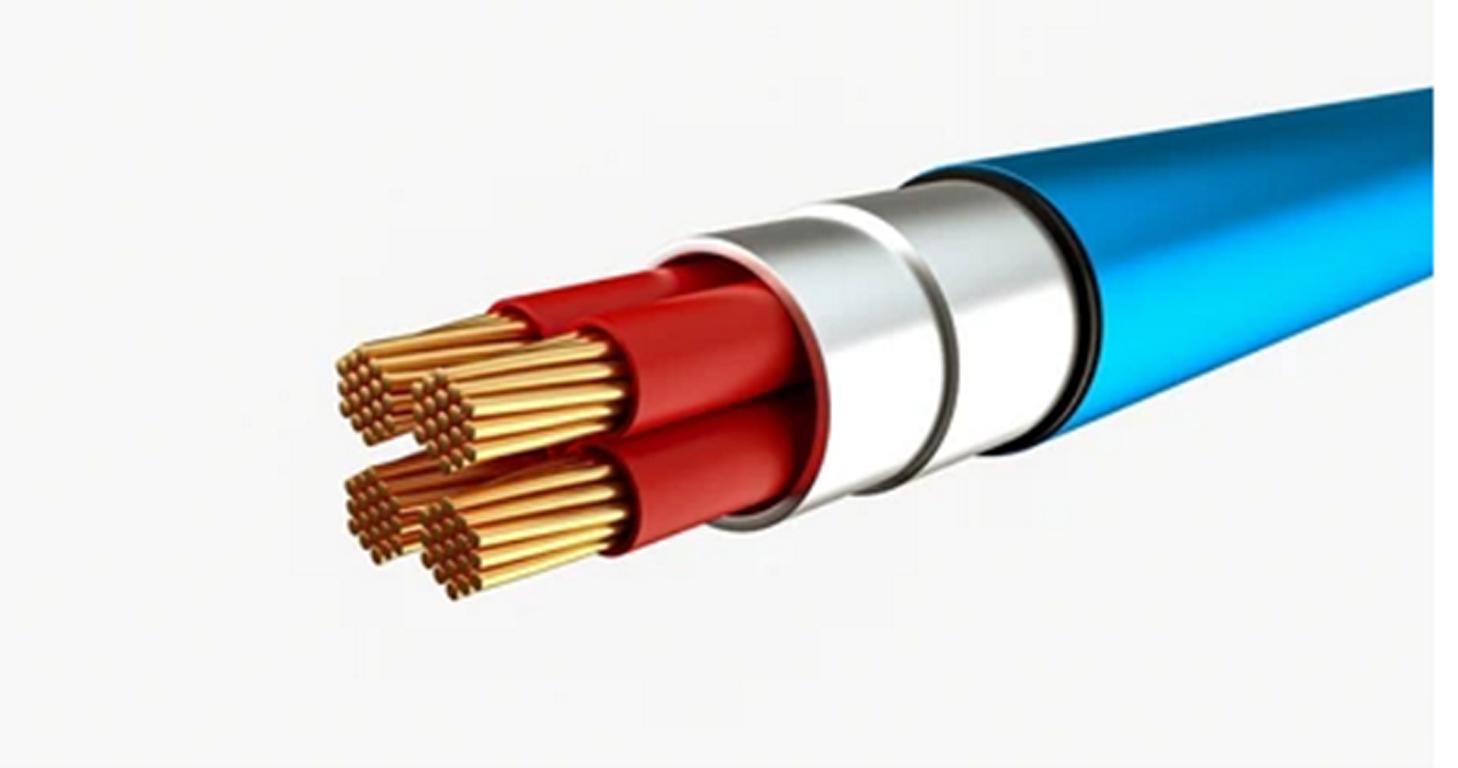

- Elettronica di consumo: È ben noto nelle applicazioni per cavi, spine e impugnature soft-touch.

- Calzature: Il TPE è leggero, ha eccellenti proprietà e flessibilità ed è quindi ampiamente utilizzato per le suole delle scarpe.

- Imballaggio: Grazie alla resistenza e alla modellabilità del TPE, viene utilizzato per pellicole flessibili, tappi e guarnizioni.

Pro e contro del TPE

I vantaggi e i limiti del TPE sono i seguenti

Professionisti:

- Riciclabile e conveniente

- È facile da lavorare con lo stampaggio a iniezione

- Un materiale che offre anche una certa estensibilità è sia elastico che termoplastico.

- Offre flessibilità di progettazione

- Ampia gamma di livelli di durezza

Contro:

- Inoltre, hanno una scarsa resistenza al calore rispetto ad altri ritardanti di fiamma.

- Tuttavia, la resistenza chimica di questi laminati è piuttosto modesta in alcuni gradi.

- Il costo del materiale è elevato rispetto ad altre plastiche convenzionali.

- Inoltre, non è adatto all'applicazione in aree ad alta temperatura.

Quando utilizzare i TPE

Ecco alcuni punti in cui i TPE possono essere un'opzione adeguata;

- Applicazioni flessibili: È particolarmente utile quando si desidera la flessibilità del materiale, come nel caso di guarnizioni e sigillature, grazie alla natura simile alla gomma di questa classe di materiali.

- Parti stampate: Utilizzati principalmente nella produzione di grandi quantità di forme diverse. Sono intricati sia con lo stampaggio a iniezione che con le tecniche di estrusione.

- Considerazioni ambientali: Sarà adatto per i prodotti che utilizzano i TPE, poiché soddisfa i requisiti di ecocompatibilità in quanto riciclabili.

- Conformità normativa: Ideale per l'uso in industrie e attività che richiedono la conformità agli standard sanitari, come le industrie mediche e quelle a contatto con gli alimenti.

Quando non usare i TPE

Di seguito sono riportati alcuni punti in cui è necessario evitare l'uso di TPES;

- Applicazioni ad alta temperatura: Non è applicabile per l'uso in ambienti con temperatura superiore a 120 gradi, poiché è noto che i TPE si degradano o perdono proprietà in tali ambienti.

- Esposizione chimica estrema: È consigliabile non utilizzare un prodotto in cui è necessario imbattersi in sostanze chimiche forti o solventi che possono intaccare il materiale.

- Applicazioni ad alto costo: Se il costo più basso è più appropriato per i requisiti di prestazione (gomma o plastica), allora si dovrebbe guardare a quelli.

Conclusione

In conclusione, grazie alle sue caratteristiche di flessibilità ed elevata durabilità, unite alla possibilità di una facile lavorazione, il TPE può soddisfare i requisiti di applicazioni versatili come l'industria automobilistica e l'elettronica di consumo. Poiché la sostenibilità sta acquisendo sempre più importanza, la riciclabilità del TPE e la possibilità di utilizzare biomateriali lo rendono ancora più interessante. Con l'avanzare delle innovazioni, si prevede che il TPE abbraccerà un maggior numero di funzioni in diversi design di prodotto in vari settori.

Domande frequenti

Q1. Che cos'è il materiale TPE?

La plastica TPE è un polimero le cui caratteristiche sono l'elasticità gommosa e la termoplasticità e può essere lavorata per essere modellata.

Q2. Quali sono le differenze tra TPE e gomma?

A differenza della gomma, però, TPE Il materiale plastico può essere fuso e rimodellato e questo processo può essere ripetuto più volte.

Q3. Quali industrie utilizzano il materiale plastico TPE?

Il materiale plastico TPE trova applicazione nei settori automobilistico, medico, elettronico e dei beni di consumo.

Q4. Il materiale plastico TPE può essere riciclato?

In effetti, il materiale TPE può essere riciclato e ritrattato subendo variazioni modeste o trascurabili delle proprietà.

Q5. La plastica TPE è resistente al calore?

È più flessibile della maggior parte degli altri tecnopolimeri, ma ha una bassa resistenza al calore. Inoltre, non è adatto alle condizioni di alta temperatura.

Q6. Quali sono i diversi tipi di TPE?

Alcuni degli elastomeri includono i copolimeri a blocchi stirenici (SBC), il poliuretano termoplastico (TPU) e le olefine termoplastiche (TPO).

PA6 GF30 VS PA6.6-GF30: qual è la differenza?

PA6 GF30 VS PA6.6-GF30: qual è la differenza?