Come funziona la produzione a contratto di stampaggio a iniezione di plastica?

Il concetto di produzione su contratto di stampaggio a iniezione di plastica è molto importante nell'industria produttiva di oggi. Questo blog contiene tutti i dettagli necessari su questo processo.

Dal tavolo da disegno al prodotto stampato a iniezione, ogni processo è importante. Comprendete quali sono i fattori importanti da considerare nella scelta di un Società di produzione a contratto di stampaggio a iniezione.

Come funziona lo stampaggio a iniezione della plastica?

produzione su contratto di stampaggio a iniezione di plastica è un processo delicato, il che significa che è necessario trovare un fornitore esperto di stampaggio a iniezione per realizzare i vostri prodotti. Questo processo di stampaggio avviene versando la resina plastica fusa direttamente in una cavità dello stampo. L'iniezione ad alta pressione garantisce la formazione dettagliata del pezzo. Lo stampo si raffredda e la forma diventa solida e fissa.

I perni di espulsione rimuovono il pezzo formato. Il tempo di ciclo dipende dal livello di sofisticazione. Gli stampi lavorati a CNC garantiscono la precisione. I sistemi automatizzati snelliscono la produzione.

I controlli di qualità contribuiscono a garantire il mantenimento degli standard. Questo metodo è molto efficace nella produzione di massa di componenti complessi.

Quali sono le fasi della produzione a contratto di stampaggio a iniezione di plastica?

Progettazione e prototipazione

Produzione a contratto di stampaggio a iniezione di plastica inizia con un software CAD. Gli ingegneri progettano stampi di precisione. Ogni stampo deve avere dimensioni esatte, come 0,001 mm.

È possibile produrre prototipi con la stampa 3D. Ogni ciclo migliora le carenze nella progettazione. Gli strumenti di simulazione aiutano a prevedere il comportamento dello stampaggio a iniezione.

Gli ingegneri controllano anche la portata della fusione e i tempi di raffreddamento. La scelta del materiale è fondamentale: può essere un termoplastico o un elastomero. Le modifiche alla progettazione garantiscono la producibilità. La fase di prototipazione porta a ridurre al minimo gli errori nella fase di produzione.

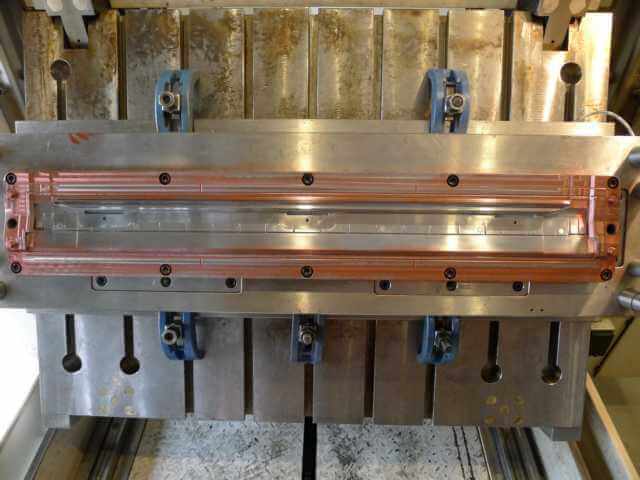

Produzione di stampi a iniezione di plastica

Nel settore dello stampaggio a iniezione di materie plastiche, la produzione a contratto, stampo in plastica La realizzazione viene dopo la prototipazione. Di solito è realizzato in acciaio o alluminio. La costruzione degli stampi avviene tramite lavorazione a controllo numerico computerizzato (CNC). L'elettroerosione perfeziona i dettagli più complessi.

La precisione è molto importante e alcuni pezzi sono realizzati con tolleranze minime di 0,05 mm. I canali di raffreddamento sono incorporati. I perni di espulsione aiutano a rimuovere il pezzo.

La lucidatura contribuisce a migliorare le finiture superficiali. Le anime e le cavità che fanno parte dello stampo vengono assemblate. L'integrità dello stampo viene controllata nella fase finale del processo.

Produzione di stampi

La produzione per conto terzi nello stampaggio a iniezione di materie plastiche comprende l'iniezione ad alta pressione. Le macchine di stampaggio utilizzano forze di serraggio in tonnellate. Lo stampo viene quindi riscaldato a determinate temperature. Ciò avviene inserendo la plastica fusa nella cavità dello stampo con una certa pressione.

La pressione viene mantenuta fino al congelamento del pezzo. Le temperature dello stampo sono regolate da sistemi di raffreddamento. I cicli operativi sono fluidi e veloci. L'espulsione dei pezzi viene effettuata dai bracci robotici.

Si tratta di un modo per mantenere la qualità di un prodotto o di un servizio, dato che il monitoraggio avviene su base costante. I volumi di produzione possono essere dell'ordine delle migliaia di unità.

Post-produzione

Le fasi di finitura comuni che fanno parte della post-produzione in stampaggio a iniezione di plastica produzione a contratto sono i seguenti. Colata viene poi pulito attraverso la rifilatura e la sbavatura.

Vengono eseguite ulteriori operazioni come la foratura e la maschiatura. Rivestimenti come la verniciatura e la placcatura aumentano l'estetica. Può essere necessario assemblare un certo numero di pezzi.

La saldatura a ultrasuoni è un processo di unione di parti in plastica. I controlli di qualità garantiscono l'accuratezza delle dimensioni. L'imballaggio è importante per garantire che i pezzi siano ben protetti. I nuovi dati di produzione vengono incorporati nella documentazione. Il prodotto finale è pronto per la consegna.

Controllo di qualità

Controllo qualità nella plastica stampaggio a iniezione svolge un ruolo importante nella realizzazione di prodotti di alta qualità. L'ispezione inizia con l'analisi dimensionale. Le macchine CMM misurano i pezzi. Le ispezioni visive identificano le imperfezioni superficiali.

Le prove di trazione verificano la resistenza di un materiale. L'ispezione a raggi X rivela i difetti interni. Le carte di controllo vengono utilizzate per misurare e monitorare la stabilità della produzione. Ogni lotto viene sottoposto ad alcuni test.

I pezzi non conformi vengono scartati. La documentazione comprende anche tutti i controlli di qualità. Tra i processi di miglioramento continuo utilizzati vi sono. Il controllo della qualità aiuta a garantire che il prodotto finale rimanga conforme agli standard.

| Fare un passo | Descrizione | Attività chiave | Strumenti/Tecniche utilizzate | Tempo (giorni) |

| Progettazione e prototipazione | Sviluppo del concetto | Modellazione CAD, stampa 3D | Software CAD, stampanti 3D | 7-14 |

| Costruzione di stampi | Creazione di stampi | Lavorazione CNC, test degli stampi | Macchine CNC, elettroerosione | 14-30 |

| Produzione | Parti di produzione | Stampaggio a iniezione, espulsione dei pezzi | Macchine per lo stampaggio a iniezione | 7-21 |

| Post-produzione | Tocchi finali | Rifinitura, verniciatura, montaggio | Strumenti di taglio, cabine di verniciatura | 3-10 |

| Controllo di qualità | Garantire gli standard | Ispezioni, test | CMM, strumenti di ispezione visiva | 2-5 |

Tabella sulle fasi della produzione a contratto di stampaggio a iniezione di materie plastiche!

Perché scegliere la produzione a contratto per lo stampaggio a iniezione di plastica?

Efficienza dei costi

Questo perché produzione su contratto di stampaggio a iniezione di plastica ha costi generali relativamente bassi. Gli investimenti in macchinari ad alta intensità di capitale sono scoraggiati.

L'acquisto di materiali in blocco è più economico. I processi automatizzati aumentano l'efficienza. Grazie all'automazione, si riduce il costo complessivo della manodopera.

Gli utensili di precisione aiutano a ridurre al minimo gli errori di produzione. I costi di manutenzione sono condivisi. I costi di prototipazione sono chiaramente indicati nel contratto. Si ottengono spese prevedibili. Questo metodo aiuta a gestire il budget disponibile.

Ottimizzazione delle risorse

La produzione a contratto di stampaggio a iniezione di plastica ottimizza l'utilizzo delle risorse. I professionisti e le attrezzature sofisticate vengono acquistati all'esterno.

L'uso di stampi di precisione consente di evitare sprechi di materiale. Si riducono i costi di inventario nella produzione just-in-time. La capacità produttiva è flessibile.

Viene utilizzato un approccio professionale alla progettazione e alla prototipazione. L'uso dell'energia viene preservato attraverso diversi processi. Questa strategia libera le risorse interne. La gestione delle risorse diventa più snella.

Accesso tecnologico

La produzione per conto terzi mediante stampaggio a iniezione di materie plastiche consente di accedere alla tecnologia moderna. Il software CAD migliora la precisione della progettazione. Le macchine CNC forniscono stampi intricati per lo stampaggio degli oggetti. La robotica migliora l'efficienza della produzione. Il monitoraggio in tempo reale garantisce la qualità.

Il software di simulazione prevede i risultati. Le macchine per lo stampaggio a iniezione veloce hanno tempi di ciclo brevi. Di per sé, l'accesso a queste tecnologie è irragionevolmente costoso. L'integrazione tecnologica porta a una migliore qualità del prodotto.

Flessibilità

La produzione a contratto di stampaggio a iniezione di plastica offre flessibilità nella produzione. Si possono accettare lotti piccoli o grandi. È facile apportare modifiche al design. È inoltre importante notare che possono essere utilizzati più materiali. Vengono prodotti contemporaneamente prodotti diversi.

I tempi di ciclo brevi consentono una risposta immediata alle nuove esigenze. I programmi di produzione sono regolabili. L'outsourcing aiuta a concentrarsi sui processi chiave. La flessibilità aumenta la reattività del mercato. Questo approccio risponde a esigenze dinamiche.

Scalabilità

Produzione a contratto di stampaggio a iniezione di plastica rende facile l'espansione delle attività. Le scale di produzione vanno dai prototipi fino alla produzione di massa.

I volumi elevati possono essere facilmente elaborati da sistemi automatizzati. La scalabilità mantiene la qualità. I tempi di produzione sono coerenti. Si può concludere che la gestione delle scorte risponde alle variazioni della domanda. La catena di approvvigionamento è efficiente. La scalabilità supporta l'espansione del mercato. Questo modello si evolve con l'espansione dell'azienda.

Quali sono le considerazioni chiave nella scelta di un produttore a contratto di stampaggio a iniezione?

Capacità di produzione

La produzione a contratto di stampaggio a iniezione di plastica si basa su processi altamente qualificati. Assicurarsi che il fornitore disponga di macchine ad alto tonnellaggio. Assicurarsi che tutte le dimensioni degli stampi siano conformi alle specifiche richieste. Verificare la presenza di stampi a più cavità. Assicurarsi che lavorino con diversi tipi di materiali, come ABS o nylon.

Cercare sistemi automatizzati. Trascurate i processi secondari come il sovrastampaggio. Assicuratevi che abbiano tolleranze strette. La capacità influisce sulla qualità e sulla produttività. Scegliete un produttore versatile.

Esperienza e competenza

L'esperienza pregressa nella produzione a contratto di stampaggio a iniezione di materie plastiche è preziosa. Verificate gli anni di esperienza nel settore. Assicuratevi che il software che state considerando sia in grado di gestire geometrie complesse. Esaminate i progetti passati. Verificare la conoscenza dei materiali termoplastici.

Assicuratevi che il candidato abbia una precedente esperienza nell'uso di stampi di alta precisione. È vero, l'esperienza nella progettazione e nella prototipazione è importante. L'esperienza garantisce un lavoro di qualità. Il loro background influisce sul vostro progetto in un modo o nell'altro. Affidatevi a un'esperienza comprovata.

Garanzia di qualità

La qualità è un aspetto essenziale nella produzione a contratto di stampaggio a iniezione di plastica. Cercate il rispetto rigoroso delle procedure di collaudo. Assicuratevi che utilizzino macchine CMM per essere precisi. Verificate la presenza di certificazioni ISO. Verificate i loro sistemi di rilevamento dei difetti.

Assicurarsi che aderiscano ai metodi SPC. Esaminare la documentazione sul controllo qualità. Un'AQ efficace riduce i difetti. È importante notare che il controllo qualità garantisce l'affidabilità dei prodotti. Scegliete un produttore che abbia come priorità la qualità.

Certificazioni

Le certificazioni sono fondamentali nel produzione su contratto di stampaggio a iniezione di plastica industria. Verificare se l'azienda è conforme alla norma ISO 9001. Cercare la conformità alla norma ISO 13485 per le parti mediche. Verificare la conformità alla norma AS9100 nel settore aerospaziale. Assicurarsi che siano conformi agli standard RoHS.

Le certificazioni riflettono gli standard di processo. Assicurano la conformità alle normative. Le certificazioni dimostrano la dedizione alla qualità. Creano fiducia nella qualità. Scegliete produttori certificati.

Affidabilità

L'affidabilità è un aspetto importante nella produzione a contratto di stampaggio a iniezione di materie plastiche. Verificate la frequenza con cui consegnano gli incarichi in tempo. Cercate la coerenza nei programmi di produzione.

Determinare la capacità di gestire ordini di grandi dimensioni. Confermare le loro pratiche di manutenzione. L'affidabilità garantisce la continuità della catena di fornitura.

È necessario esaminare le informazioni sull'affidabilità raccolte dalle testimonianze dei clienti. Valutare il loro approccio ai problemi. I partner giusti aiutano il successo di un progetto. I produttori affidabili mantengono costanti le prestazioni.

Come viene mantenuta la qualità nella produzione a contratto di stampaggio a iniezione di materie plastiche?

Controllo di qualità

La produzione a contratto di stampaggio a iniezione di plastica mantiene elevati standard di controllo della qualità. Le macchine CMM vengono utilizzate per garantire l'accuratezza delle dimensioni. I metodi SPC tengono traccia della stabilità dei processi. L'analisi dei dati in tempo reale identifica i cambiamenti. I sistemi di rilevamento dei difetti individuano i difetti.

Il campionamento casuale garantisce inoltre la coerenza dei lotti. Vengono mantenute tolleranze rigorose. I team di garanzia della qualità monitorano ogni processo di produzione. La documentazione tiene traccia delle metriche di qualità. Il controllo qualità è importante per garantire l'affidabilità del prodotto.

Standard

Lo stampaggio a iniezione di materie plastiche per la produzione per conto terzi è molto standardizzato. La norma ISO 9001 garantisce che la gestione della qualità sia mantenuta a un certo livello. ISO 13485 garantisce gli standard dei dispositivi medici. AS9100 certifica la conformità aerospaziale.

La RoHS riguarda la gestione delle sostanze pericolose. Gli standard stabiliscono la qualità di base. Garantiscono l'aderenza alle normative. Le certificazioni sono conformi agli standard industriali. Gli standard possono essere definiti come un quadro di qualità. La conformità aumenta l'affidabilità dei prodotti.

Metodi di ispezione

I metodi di ispezione in produzione su contratto di stampaggio a iniezione di plastica sono quindi completi. Un'ispezione visiva identifica i difetti visibili sulla superficie. Le macchine CMM confermano la conformità alle dimensioni.

Le prove di trazione verificano la resistenza del materiale. I test a ultrasuoni rilevano i difetti interni. L'SPC monitora le variazioni di processo. Le ispezioni in linea producono qualità in tempo reale. Il campionamento casuale verifica la coerenza. Le ispezioni corrette assicurano che i problemi vengano evidenziati nelle fasi iniziali. Questo garantisce risultati di alta qualità.

Difetti comuni

Per quanto riguarda i difetti di produzione su contratto di stampaggio a iniezione di plastica, si prendono le dovute precauzioni per evitarli. I difetti di raffreddamento portano alla formazione di macchie. Si verifica a causa della contrazione differenziale del materiale. L'infiammabilità si verifica quando la pressione di iniezione è eccessiva.

I tiri brevi indicano che il flusso di materiale è insufficiente. Poiché le saldature avvengono quando due o più fronti di fusione si uniscono, si formano delle linee di saldatura.

I vuoti sono definiti come sacche d'aria racchiuse in un materiale. Le bruciature sono causate dal calore. L'identificazione precoce di eventuali difetti garantisce anche l'adozione di azioni correttive. In questo modo si mantiene la qualità del prodotto.

Quali sono i materiali utilizzati nello stampaggio a iniezione della plastica?

Termoplastici

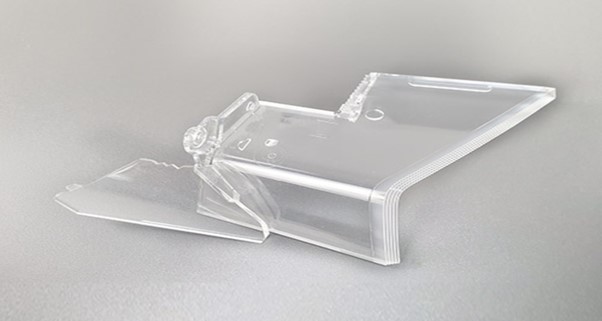

I materiali termoplastici sono spesso utilizzati nella produzione a contratto di stampaggio a iniezione di plastica. Alcuni dei materiali più comunemente utilizzati sono ABS, policarbonato e nylon. Stampaggio a iniezione ABS offre resistenza agli urti. Il policarbonato offre chiarezza ottica. Il nylon aggiunge resistenza all'usura.

Questi materiali vengono fusi e iniettati. Si solidificano al momento del raffreddamento. I termoplastici sono materiali che possono essere fusi e modellati più volte. Possono essere applicati in vari contesti. Sono molto flessibili in termini di utilizzo. I termoplastici garantiscono prodotti durevoli. Vai a materiali per stampaggio a iniezione per sapere come selezionare i materiali per il vostro progetto di modanatura.

Plastica termoindurente

Le plastiche termoindurenti sono importanti nel processo di produzione a contratto dello stampaggio a iniezione di plastica. Alcuni esempi comuni sono l'epossidico e il fenolico. Vengono sottoposti a un processo di polimerizzazione. Tuttavia, non possono essere rifusi una volta polimerizzati.

Questi materiali sono altamente resistenti al calore. Hanno migliori proprietà meccaniche. Questi termoindurenti sono molto adatti per le parti elettriche. Anche la loro stabilità è eccellente, soprattutto se esposti al calore. Le plastiche termoindurenti assicurano prestazioni di lunga durata. Tuttavia, sono utili quando è richiesta la loro applicazione.

Proprietà del materiale

Le proprietà dei materiali sono fondamentali nella produzione a contratto dello stampaggio a iniezione di materie plastiche. La resistenza alla trazione indica la capacità di resistere alla frattura. Il modulo di flessione indica la rigidità. La resistenza agli urti valuta la durata. La stabilità termica è importante quando si tratta di resistenza al calore.

La resistenza chimica definisce la capacità di un materiale di operare in condizioni difficili. La stabilità dimensionale garantisce che le dimensioni del pezzo non varino. Per le parti isolanti, le proprietà elettriche sono importanti. Le proprietà del materiale guidano la scelta. Garantiscono prestazioni ottimali.

Criteri di selezione

Questo perché i criteri di selezione si applicano alla produzione per conto terzi nello stampaggio a iniezione di materie plastiche. Per le sezioni portanti, considerare la resistenza alla trazione. Valutare la stabilità termica per applicazioni ad alta temperatura. Determinare la compatibilità con gli ambienti chimici più difficili.

Scegliere materiali resistenti agli urti per prodotti duraturi. Esaminare il modulo di flessione per le esigenze di rigidità. Esaminare i costi rispetto ai vincoli di bilancio.

Collegare le proprietà ai requisiti applicativi. I criteri di selezione aiutano a determinare l'adeguatezza del materiale. La scelta corretta aumenta la qualità del prodotto.

SINCERE TECH è tra i primi 10. aziende di stampaggio a iniezione di plastica in Cina. Questa azienda di stampi dispone di diversi gruppi di lavoro per risolvere i problemi di stampaggio dei consumatori. Una delle cose più importanti è che questa azienda dispone di progettisti ben qualificati e competenti. Questa azienda non offre solo stampi in plastica, ma anche attrezzature per stampi in plastica, macchine per lo stampaggio, servizio di stampaggio a iniezione, formazione sugli stampi per materie plastiche e altro ancora.

IL utensili per stampi in plastica Le apparecchiature sono disponibili in tutte le dimensioni, modelli e forme. Il consumatore può quindi scegliere l'attrezzatura in base allo stile che preferisce. Ogni consumatore può ottenere le macchine per lo stampaggio solo attraverso questa azienda, perché questa società fornisce solo soluzioni infinite per le macchine per lo stampaggio.

Ogni singola parte delle macchine per lo stampaggio viene testata utilizzando diversi tipi di attrezzature. Dopo di che solo loro possono consegnare la macchina ai consumatori. Questa azienda di stampi è in grado di fornire i prodotti di stampaggio con una garanzia completa. Se il cliente desidera ottenere la macchina di stampaggio, può semplicemente sedersi a casa propria e ordinare il nome della macchina attraverso il sito web della società di stampi. L'azienda di stampi consegnerà le macchine comodamente da casa o dall'ufficio.

L'aspetto principale è che questa azienda fornisce tutti i prodotti stampati in plastica a prezzi molto ragionevoli. Questa azienda è in grado di completare il progetto entro la scadenza. Se la macchina viene riparata non c'è bisogno di preoccuparsi. L'azienda di stampi invierà gli ingegneri di talento presso la loro industria. Questi tecnici ripareranno rapidamente e gratuitamente i problemi delle macchine. Questa azienda produce solo prodotti di marca per i consumatori.

azienda produttrice di stampi in plastica

Se i consumatori desiderano avere maggiori informazioni sul nostro Produttore di stampi in plastica, contattateci subito.

Le esigenze di plastica stampata di alto livello sono soddisfatte in pochissimo tempo e i prodotti speciali garantiscono ai clienti un buon rapporto costi-benefici mentre scelgono le eccellenti idee di plastica stampata. Il rinomato produttore trasmette le materie plastiche stampate con materie plastiche stampate a iniezione, materie plastiche elettroniche, materie plastiche termoformate e involucri in ABS, gommini, timbri a inchiostro, elettrodomestici da cucina, contenitori di plastica, rulli di plastica, collari di plastica, apparecchiature stereo stampate e così via. La rapidità è assicurata da un promotore di prim'ordine come SINCERETECH, che si preoccupa della soddisfazione del cliente in ogni singola fornitura di prodotti. I progetti urgenti diventano privi di difetti e rispettano le scadenze grazie ai concetti innovativi utilizzati nella plastica stampata.

Ogni singolo materiale plastico è progettato per le esigenze dei clienti e offre costi contenuti senza compromettere la qualità. Un'unica terrazza - SINCERE TECH Mold - fornisce il servizio completo di Stampaggio a iniezione ABS, PP, PA, PC, PPSU e altri tipi di prodotti per stampaggio a iniezione e per ottenere gli ingranaggi in plastica richiesti il cliente deve fornire semplici dettagli come il numero di prototipo del materiale plastico, il numero Ral o il numero Panton, il fabbisogno/quantità settimanale, annuale e mensile.

Le esigenze di imballaggio, le informazioni imperative sul trattamento superficiale richiesto o meno, i dettagli di assemblaggio come quelli richiesti o meno, le informazioni relative alla quantità e alla richiesta di colori per prodotto e così via. I membri del gruppo di lavoro di questa azienda hanno un'esperienza estrema in stampaggio di plastica e assistono i clienti per la necessità di varie procedure come la cromatura UV e il trattamento superficiale principale come la verniciatura PU fino all'imballaggio.

Conclusione

Scoprite da vicino la produzione per conto terzi di materie plastiche stampaggio a iniezione per scoprire le complessità e i vantaggi del processo. Dalla progettazione alla post-produzione, nessuna fase è meno importante. Per sfruttare questi vantaggi, andate su Produzione su contratto OEM Cina pagina. Fate il primo passo con un alleato affidabile.