Che cosa è la fresatura CNC

Conoscenza di cos'è la fresatura CNC consente di comprendere il processo. Alcuni degli argomenti trattati in questo blog includono velocità del mandrino, velocità di avanzamento, movimenti degli assi, codici G e controller della macchina. Descriveremo anche come queste parti si combinano per funzionare come un'unica unità. C'è molta precisione nella fresatura CNC. Vai a cos'è la fresatura CNC 101 per saperne di più.

Come funziona la fresatura CNC?

Panoramica del processo

La fresatura CNC impiega Codici G e codici M. Questo sposta il mandrino. Il tavolo supporta il pezzo in lavorazione. Cos'è la fresatura CNC è essenziale da imparare. Viene utilizzato per ruotare l'utensile da taglio. Creano forme precise.

Questo può tagliare a velocità variabili. RPM e velocità di avanzamento sono tra i parametri che lo regolano. Gli assi X, Y, Z dettano il processo. Produce parti con precisione. I movimenti sono coordinati dal controller della macchina.

Programmazione CNC

Il programma istruisce la fresatrice CNC su cosa deve essere fatto. Questo utilizza i codici G per i movimenti. I codici M controllano le funzioni ausiliarie. Il percorso utensile definisce il movimento dell'utensile da taglio.

Si avvia e si ferma. La velocità del mandrino è importante. Inseriscono parametri per ogni asse. Ciò garantisce una lavorazione precisa. Viene utilizzato prima del taglio per verificare la presenza di errori. Il controller CNC riceve e interpreta i comandi.

Movimenti della macchina

I movimenti delle macchine nella fresatura CNC sono precisi. Ciò include l'asse X, l'asse Y e l'asse Z. Il mandrino ruota. Taglia il materiale. La linearità controlla l'utensile.

Stabiliscono velocità di avanzamento e profondità. Gli input sono controllati dal pannello di controllo. Ciò garantisce la precisione che porta a parti perfette. I servomotori controllano la velocità. Le fresatrici CNC creano forme precise.

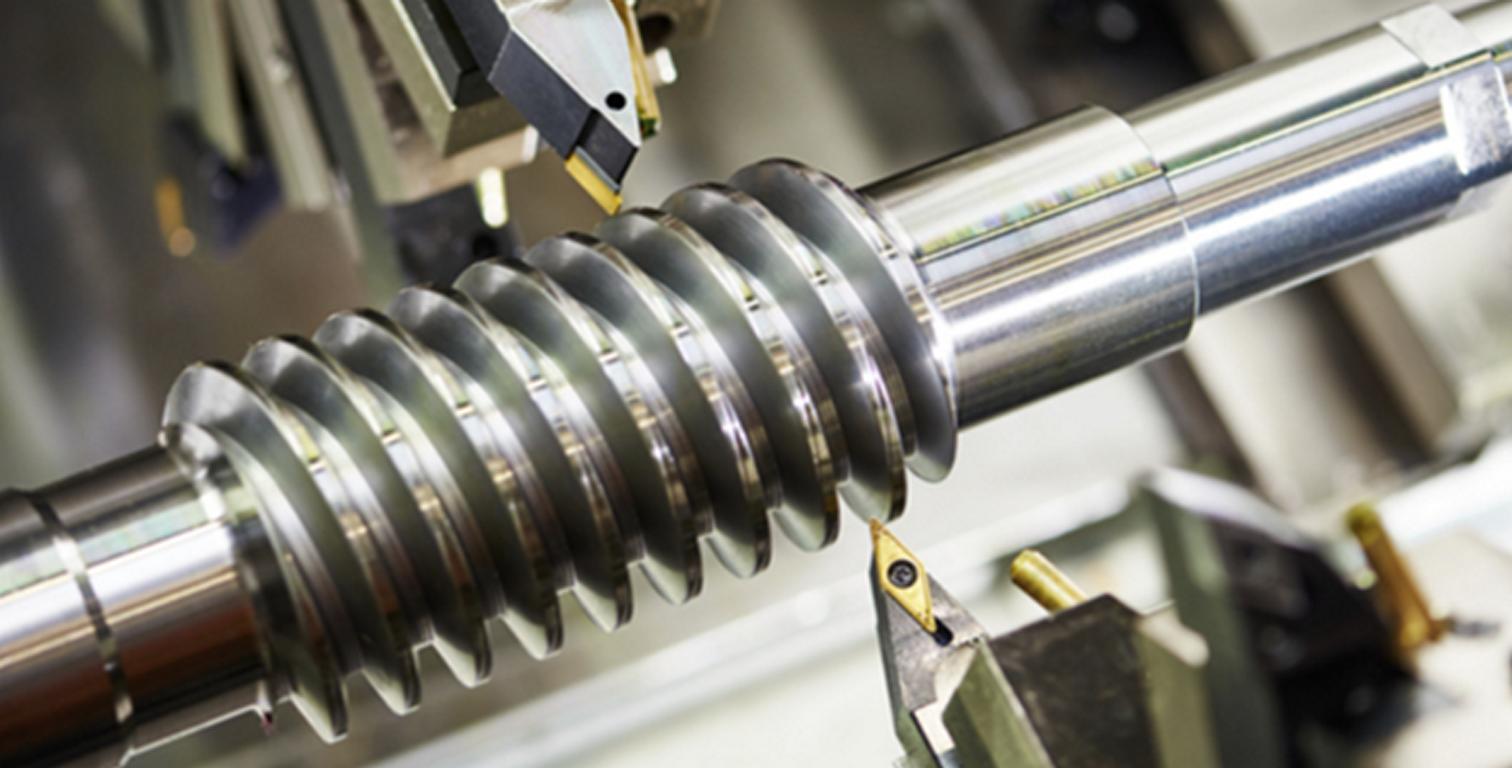

Utensili da taglio

Gli utensili da taglio nelle fresatrici CNC sono significativi. What Is CNC Milling ti aiuta a capirlo meglio. Questo utilizza frese e punte. Il portautensili li fissa. Girano velocemente. Taglia il materiale.

È influenzato da parametri come RPM. Il numero di scanalature è importante. Ciò influisce sulla rimozione dei trucioli. Il mandrino afferra saldamente l'utensile. Ciò garantisce tagli puliti. Un utensile crea forme diverse.

Quali sono i componenti principali di una fresatrice CNC?

Telaio della macchina

Il telaio supporta tutti gli altri componenti di una macchina CNC. In questo caso, è forte e stabile. Richiedono una base solida. Questa è fatta di metallo.

Alcune delle parti includono guide, viti e bulloni. Mantiene la stabilità della macchina. La precisione è molto importante nel processo di fresatura CNC. Ciò significa che piccoli errori possono rovinare le parti.

Il telaio deve essere rigido. Alcuni telai sono fatti di ferro. Pesano molto. I telai possono avere forme diverse. Questo aiuta a sostenere la macchina. I telai devono essere ben costruiti.

Mandrino

Il mandrino è fondamentale per la fresatura CNC. È bene sapere cos'è la fresatura CNC. Gira velocemente. Può arrivare a molti giri al minuto. Sostengono utensili da taglio. Oscilla su e giù. Questo crea fori. I mandrini utilizzano cuscinetti.

Questi riducono l'attrito. Mantengono il freddo. La velocità del mandrino è importante. Velocità più elevate tagliano più velocemente. Ha bisogno di ventole di raffreddamento. Alcuni mandrini sono elettrici. Altri usano aria. Questa parte è fondamentale. Ecco perché è realizzata con cura.

Pannello di controllo

Il pannello di controllo gestisce la macchina CNC. Ha molti pulsanti. È qui che si inseriscono i comandi. Le schermate mostrano le impostazioni. Ti aiutano a tracciare il processo. Il pannello ha una CPU. Esegue i programmi.

Questo può essere un touchscreen. I controlli sono molto precisi. Gli input sono in codici G. Questi istruiscono la macchina su cosa fare. Gli interruttori di sicurezza sono importanti. Il pannello deve essere facile da usare. Rende possibile la fresatura CNC.

Motori degli assi

I motori degli assi trasportano le parti CNC. È interessante sapere cos'è la fresatura CNC. Regolano il movimento nelle direzioni X, Y e Z. Consentono movimenti precisi. Possono arrivare fino a micron.

Usano motori passo-passo. Questi forniscono un controllo esatto. I motori sono potenti. Questo aiuta con quantità di parti. I motori richiedono raffreddamento. Possono surriscaldarsi. Ciò significa che i motori degli assi richiedono affidabilità. Ecco perché sono ben progettatoLa configurazione corretta è fondamentale.

Cambio utensile

Il cambio utensile funziona molto velocemente. Contiene più utensili. Questo può essere automatico. Riduce i tempi di fermo. È importante che gli utensili siano affilati. Li cambia rapidamente. Hanno sensori. Questo assicura il corretto posizionamento. Il cambio utensile ha un magazzino. Questo immagazzina gli utensili.

È fondamentale per aumentare la produttività. Tutti gli utensili hanno una funzione specifica. Cambiarli deve essere veloce. Bisogna notare che l'intero processo è completamente automatizzato. Rende efficiente la fresatura CNC.

| Componente | Funzione | Materiale | Modelli comuni | Specifiche chiave | Manutenzione |

| Telaio della macchina | Supporto strutturale | Ghisa, acciaio | Haas VF-2, DMG MORI | Peso: 2.000-3.000 kg | Lubrificazione, pulizia |

| Mandrino | Ruota l'utensile da taglio | Acciaio legato | BT40, HSK63 | Giri al minuto: 12.000-30.000 | Ispezione dei cuscinetti |

| Pannello di controllo | Interfaccia utente | Plastica, metallo | Siemens, Siemens, Siemens | Schermo: 10-15 pollici | Aggiornamenti software |

| Motori degli assi | Aziona il movimento degli assi | Alluminio, acciaio | NEMA 23, Servomotori | Coppia: 2-10 Nm | Controlli di allineamento |

| Cambio utensile | Interruttori utensili da taglio | Acciaio, alluminio | Ombrello, giostra | Capacità: 10-30 utensili | Controlli pneumatici |

Tabella dei componenti principali di una fresatrice CNC!

Quali materiali possono essere fresati utilizzando macchine CNC?

Metalli

La fresatura CNC modella metalli come acciaio e alluminio. Ha un mandrino che ruota a 8000 giri/min. La precisione di questa macchina è 0,001. La testa dell'utensile si sposta nelle direzioni X, Y, Z.

Possono passare da uno strumento all'altro in modo intercambiabile. Ciò consente di risparmiare tempo. Il refrigerante mantiene basse le temperature. I trucioli si staccano dal pezzo in lavorazione. I file CAD vengono utilizzati come riferimento.

L'unità di controllo della macchina segue il programma. Ciò crea forme complesse. Il metallo sviluppa bordi lisci. Una morsa lo tiene stretto. La velocità del mandrino è in realtà un fattore importante. L'ultima sezione è buona.

Plastica

La fresatura CNC forma anche la plastica. Il mandrino ruota molto velocemente a 12000 giri/min. Utilizza punte per vari tagli. Avanzano in tre dimensioni. Ciò crea parti precise. Il materiale viene fissato tramite morsetti.

L'unità di controllo esegue la scansione del file CAD. Questo guida ogni taglio. I trucioli vengono inseriti nel vuoto. L'utensile viene raffreddato dalla macchina. Ciò impedisce la fusione. Le plastiche diventano forme ordinate. Il tavolo lo mantiene in piano. Vai a Lavorazione CNC PEEK per saperne di più.

Il taglio viene eseguito da uno strumento noto come fresa. Crea bordi puliti. È veloce e preciso. La parte in plastica è pronta.

Compositi

I compositi sono noti per essere fresati da macchine CNC. Il mandrino ruota a una velocità di 10.000 giri al minuto. Le punte dell'utensile tagliano gli strati. Si muove anche su tutti e tre gli assi. Il fluido di lavoro nella macchina lo raffredda.

Legge il file CAD per le forme. Ciò crea progetti complessi. I trucioli vengono rimossi dall'aria. La morsa li mantiene in posizione. L'unità di controllo funziona in base al programma. Cambia automaticamente gli utensili.

È in questa fase che il composito ottiene bordi lisci. Il processo è efficiente. Produce componenti resistenti e leggeri. Il tavolo si muove con precisione. L'ultima parte è descritta in dettaglio.

Legna

Le incisioni realizzate con la fresatura CNC sono lisce sul legno. What Is CNC Milling può spiegare meglio. Il mandrino ruota a 7.500 giri/min. Le punte sono diverse per tagli diversi. Si muovono in direzione X, Y, Z. Il legno viene compresso saldamente. L'unità di controllo funziona in base ai file CAD. Guida ogni taglio.

Il vuoto elimina i trucioli. Il refrigerante ha la funzione di raffreddare l'utensile. La macchina lavora e forma forme precise. Il tavolo si muove con precisione. Ciò garantisce la precisione. Le frese tagliano molto bene.

Creano bordi puliti. La parte in legno appare pulita. È così che la fresatura CNC del legno. Il processo è rapido.

Ceramica

La ceramica può anche essere fresata usando il CNC. Il mandrino ruota a 6.000 giri al minuto. Utilizza punte diamantate. Operano lungo tre dimensioni. Il refrigerante impedisce le crepe. In altre parole, il file CAD controlla il funzionamento della macchina. Ciò crea forme complesse. I trucioli vengono rimossi dall'aria.

La morsa assicura il posizionamento saldo della ceramica. L'unità di controllo cambia gli utensili. È conforme al programma alla lettera. La macchina produce bordi affilati. Realizza parti resistenti e dettagliate.

Il tavolo si muove con precisione. La ceramica rimane fredda. Lo completano con dei tocchi. La parte è durevole.

Quali sono i tipi di fresatrici CNC?

Fresatrici verticali

La fresatura CNC impiega lavorazioni verticali con movimenti X, Y e Z. Queste macchine sono dotate di un mandrino e di un motore. Il mandrino si muove anche su e giù. È controllato dal codice G. Questo tipo di macchina ha un tavolo attaccato ad esso. Il tavolo sostiene il pezzo in lavorazione. Utilizzano frese a candela per tagliare i materiali.

Questa configurazione consente un taglio preciso. La velocità può essere impostata fino a 1 200 RPM. Fattori come profondità e velocità di avanzamento sono importanti. Le frese verticali sono precise nel loro funzionamento. Sono ideali quando si tratta di lavori complessi.

Fresatrici orizzontali

La fresatura CNC comprende macchine orizzontali. Hanno un mandrino che gira orizzontalmente. Il mandrino ruota a 1500 giri/min. Utilizza frese frontali per tagliare i materiali. Questa macchina ha un movimento lungo un asse X.

L'asse Y è utile per i movimenti o gli spostamenti a sinistra e a destra. Il pezzo in lavorazione è posizionato sul tavolo. Gestiscono grandi attività. Questo può facilmente realizzare tagli profondi. La velocità e la velocità di avanzamento della macchina sono molto importanti. Le fresatrici orizzontali sono potenti. Ecco perché vengono utilizzate spesso.

Fresatrici multiasse

La fresatura CNC utilizza più assi nelle sue operazioni. Funzionano con gli assi XYZ e A, B. Il mandrino ruota in vari modi. Ciò consente tagli complessi. Ha un pannello di controllo. Il pannello di controllo determina i valori. Per la precisione, utilizzano viti a sfere. Ciò aiuta nelle attività di rifinitura.

La velocità del macchina può essere di 1800 giri/min. Il pezzo in lavorazione ruota su una tavola a perno. Le frese multiasse sono avanzate. Ottengono disegni intricati. Questo è ottimo per lavori dettagliati.

Fresatrici a portale

La fresatura CNC è composta da macchine a portale. Possiedono un ponte fisso. Il mandrino si sposta sul portale. Questa configurazione fornisce stabilità. Incorpora un motore potente. Il motore funziona a 2000 giri/min.

Questa macchina gestisce pezzi di grandi dimensioni. L'asse X e l'asse Y sono ampi. Utilizzano frese a candela per il taglio e queste frese a candela sono di natura pesante. Il pannello di controllo cambia le impostazioni. Le frese a portale sono robuste. Eseguono lavori pesanti. La precisione è ineguagliabile.

Fresatrici a letto

La fresatura CNC ha macchine di tipo letto. What Is CNC Milling risponde a molte domande. Contengono un mandrino fisso. Il tavolo si sposta lungo l'asse X. Fornisce stabilità. La velocità del mandrino è di 1600 giri/min.

Questa macchina utilizza una vite a sfere per la precisione. È adatta per l'uso con materiali pesanti. Gestiscono grandi attività. Il tavolo è utilizzato per fornire supporto al pezzo in lavorazione. Ciò consente tagli precisi. Il pannello di controllo specifica i valori. Le fresatrici a letto sono affidabili. Eseguono operazioni robuste.

Come scegliere la fresatrice CNC giusta?

Requisiti dell'applicazione

Nella fresatura CNC, i codici G vengono utilizzati per tradurre il movimento del mandrino. Richiede precisione. Gli assi X, Y e Z funzionano. Questo strumento viene utilizzato per tagliare metalli o materie plastiche. Il mandrino gira velocemente. Numeri come 3000 RPM sono significativi. Il software CAM aiuta a pianificare. La velocità di avanzamento e la profondità possono fare la differenza.

Dovrebbero completare il lavoro da svolgere. Ciò mantiene le parti precise. I controller FANUC o Siemens regolano il processo. Sono fondamentali. Altri cutter includono cutter a testa sferica o piatta. Gli ordini vengono eseguiti con precisione dalla macchina.

Compatibilità dei materiali

Bisogna anche ricordare che materiali diversi richiedono ambienti diversi. La fresatura CNC si adatta. Utilizzano codici per determinare dove tagliare. Questo è fondamentale. L'acciaio inossidabile richiede basse velocità di avanzamento. Mantiene gli utensili sicuri. L'alluminio consente tagli più rapidi. La durezza dell'utensile è importante.

Esistono vari tipi di frese per i legni. La velocità del mandrino deve quindi essere proporzionale al materiale su cui si sta lavorando. Il software CAM prende la decisione giusta. I lubrificanti vengono utilizzati per raffreddare le parti. Ciò aiuta a evitare danni. Fattori come coppia e potenza sono coinvolti nel processo.

Esigenze di precisione

La precisione è molto importante quando si usa la fresatura CNC. What Is CNC Milling spiega meglio a riguardo. I micron sono usati dalle macchine per la precisione. L'utensile segue il codice G. Deve essere esatto. Gli encoder lineari aiutano a determinare il movimento. Ciò garantisce tolleranze strette. Gli assi contrastanti devono essere in armonia.

Le viti a sfere e le guide aiutano in questo. Ciò mantiene gli errori piccoli. La precisione è una caratteristica cruciale del controller, poiché determina i risultati ottenuti. Caratteristiche come la compensazione del gioco aiutano.

Garantiscono il corretto percorso dell'utensile. Tutti devono essere in armonia con la parte progettata. È importante controllare le misure.

Volume di produzione

La fresatura CNC si adatta a volumi diversi. Possono essere eseguiti sia volumi di produzione piccoli o medi che produzioni su larga scala. Ciò influisce sulle impostazioni. Utilizzano gli stessi codici G. Utilizzano entrambi lo stesso codice G. I cambi utensile sono automatizzati. I cambia pallet aiutano ad accelerare.

La capacità della macchina è importante. Questa determina quante parti produce. Il software CAM ottimizza i percorsi. Il tempo di ciclo è cruciale. Indica quanto tempo ci vuole per una parte specifica. La velocità può variare a seconda dei materiali utilizzati. Le attività volumetriche richiedono strumenti robusti.

Vincoli di bilancio

I costi della fresatura CNC variano. Il prezzo iniziale della macchina è importante. Ciò include controller e mandrini. Ogni modello ha la sua fascia di prezzo. I costi di manutenzione sono continui. Articoli come utensili e refrigeranti fanno parte del costo totale. Devono essere considerati. L'efficienza fa risparmiare denaro. Il software CAM aiuta. Riduce gli sprechi.

Anche la riduzione della velocità di taglio e delle velocità di avanzamento comporta un aumento dei costi. Questo equilibrio è fondamentale. Gli aggiornamenti possono essere costosi. Selezionare la macchina giusta si rivelerà conveniente a lungo termine.

Quali sono i vantaggi della fresatura CNC?

Alta precisione

Inoltre, la fresatura CNC è vantaggiosa in quanto consente la creazione di parti molto precise. What Is CNC Milling è bene saperlo. Questa macchina ha movimenti controllati da G-code. Può tagliare fino a uno spessore di 0,001 pollici. È davvero minuscolo! Il mandrino può ruotare fino a 30000 giri/min.

Frese e punte sono alcune delle attrezzature utilizzate per dare la forma giusta alle parti. Il tavolo sostiene i pezzi per mantenerli stabili. Il refrigerante lo mantiene fresco. Questo impedisce che si surriscaldi.

È utile per creare piccoli componenti come ingranaggi e bulloni. Sono tutti perfetti l'uno per l'altro. La fresatura CNC è ottima per lavori precisi.

Ripetibilità

La ripetibilità dei lavori della fresatura CNC è precisa. Ciò significa che produce parti costantemente. Questa macchina impiega coordinate nel suo movimento. Questo segue in genere la stessa sequenza per tutto il tempo. Impiega gli assi X, Y e Z. Il mandrino è impostato su un numero specifico di giri al minuto.

Gli utensili da taglio come frese frontali e maschi tagliano le parti. Mantengono tutto uguale. Il tavolo sostiene ogni pezzo in posizione. Ciò garantisce che non ci siano movimenti. La coerenza è importante per ordini di grandi quantità. La fresatura CNC è fantastica per questo!

Efficienza

La fresatura CNC produce parti in modo rapido e preciso. What Is CNC Milling ti aiuta a capire come. Questa macchina inizia con file CAD. Utilizza utensili da taglio ad alta velocità come mulini a sfere e alesatori. Ha impostazioni di avanzamento e velocità. Il mandrino può funzionare 24 ore su 24, 7 giorni su 7. Mantiene il freddo grazie all'aiuto del refrigerante.

Il tavolo si muove rapidamente. Ciò fa risparmiare un sacco di tempo. Tutte queste parti vengono eseguite più velocemente. Ciò può aiutare a realizzare molti pezzi in poco tempo. L'efficienza è molto importante. Realizzano molte cose rapidamente. La fresatura CNC è fantastica!

Flessibilità

La fresatura CNC ha la capacità di passare facilmente da un'attività all'altra. Può realizzare molti tipi di forme e dimensioni. Questa macchina esegue la scansione di progetti CAD/CAM. Il mandrino ha accessori che includono frese volanti e teste di alesatura. Dimostra che il tavolo può essere adattato a diverse parti.

Questo aiuta a cambiare lavoro rapidamente. Utilizza vari materiali come metallo, plastica e persino legno. Tutti questi vengono tagliati in modo pulito. Il software modifica i percorsi degli utensili. La flessibilità è la capacità di eseguire cose nuove. La fresatura CNC esegue molte attività. È super utile!

Costi di manodopera ridotti

I costi di lavoro sono ridotti dalla fresatura CNC. What Is CNC Milling vi dirà di più. Questa macchina funziona in larga misura da sola. Funziona utilizzando il codice NC. Molti utensili sono gestiti dal mandrino, come le frese per smussi e le punte per scanalature. Il tavolo si muove senza alcuna assistenza. Ciò significa meno lavoratori.

Continua a lavorare per lunghe ore. I sistemi di raffreddamento lo fanno funzionare bene. Sono convenienti e fanno risparmiare tempo. Questa macchina esegue molte attività. Un costo di manodopera inferiore è sempre positivo. La fresatura CNC riduce costi e tempi!

Conclusione

Conoscere cos'è la fresatura CNC dimostra la sua accuratezza. Utilizza codici G, mandrini e velocità di avanzamento. Per maggiori dettagli, visita STAMPO DI PLASTICA. La fresatura CNC consente la creazione di componenti precisi. Scopri come le macchine CNC possono lavorare per te.