Stampi in plastica per calcestruzzo sono realizzati con diversi tipi di plastica in forme appositamente progettate. Questi stampi sono utilizzati per fornire le forme e i design richiesti di prodotti in calcestruzzo. Gli stampi in plastica per calcestruzzo sono riutilizzabili e offrono anche la flessibilità di creare una gamma molto ampia di prodotti realizzati in calcestruzzo. Questi prodotti in calcestruzzo possono essere semplici come un blocco o possono essere complicati come un complesso elemento decorativo. L'introduzione di vari stampi in plastica per calcestruzzo ha portato una rivoluzione nel modo in cui gli elementi in calcestruzzo sono progettati e modellati.

Nel settore industriale e nelle applicazioni fai da te stampo in calcestruzzo plastico fornisce una soluzione conveniente che è anche unica. Gli stampi in plastica per calcestruzzo sono molto meglio degli stampi tradizionali in metallo e gli stampi in legno sono più pesanti e meno durevoli rispetto agli stampi in plastica per calcestruzzo. Inoltre, gli stampi in plastica per calcestruzzo hanno dimostrato di produrre abbastanza facilmente le forme complesse e intricate desiderate, il che non è così facile da ottenere utilizzando stampi in metallo o in legno.

Esiste un'ampia gamma di applicazioni di stampi in plastica per calcestruzzo che include la costruzione di elementi architettonici, mobili in calcestruzzo, creazione di ornamenti decorativi da giardino e pietre per pavimentazione. Gli stampi in plastica per calcestruzzo sono facili da usare e convenienti. Forniscono risultati di qualità superiore nell'era moderna del design e della costruzione.

Tipi di plastica Calcestruzzo Stampi con breve descrizione dei processi di fabbricazione, caratteristiche principali e utilizzi di base

Esistono molti tipi di stampi in plastica per calcestruzzo che vengono realizzati per applicazioni specifiche. I fattori di base su cui si basano i diversi tipi di stampi in plastica per calcestruzzo sono i seguenti.

- Dimensioni del prodotto in calcestruzzo

- Complessità del prodotto concreto

- Vari dettagli del prodotto in calcestruzzo

Di seguito vengono illustrate le principali tipologie di stampi in plastica per calcestruzzo, insieme alle loro caratteristiche e al loro utilizzo.

-

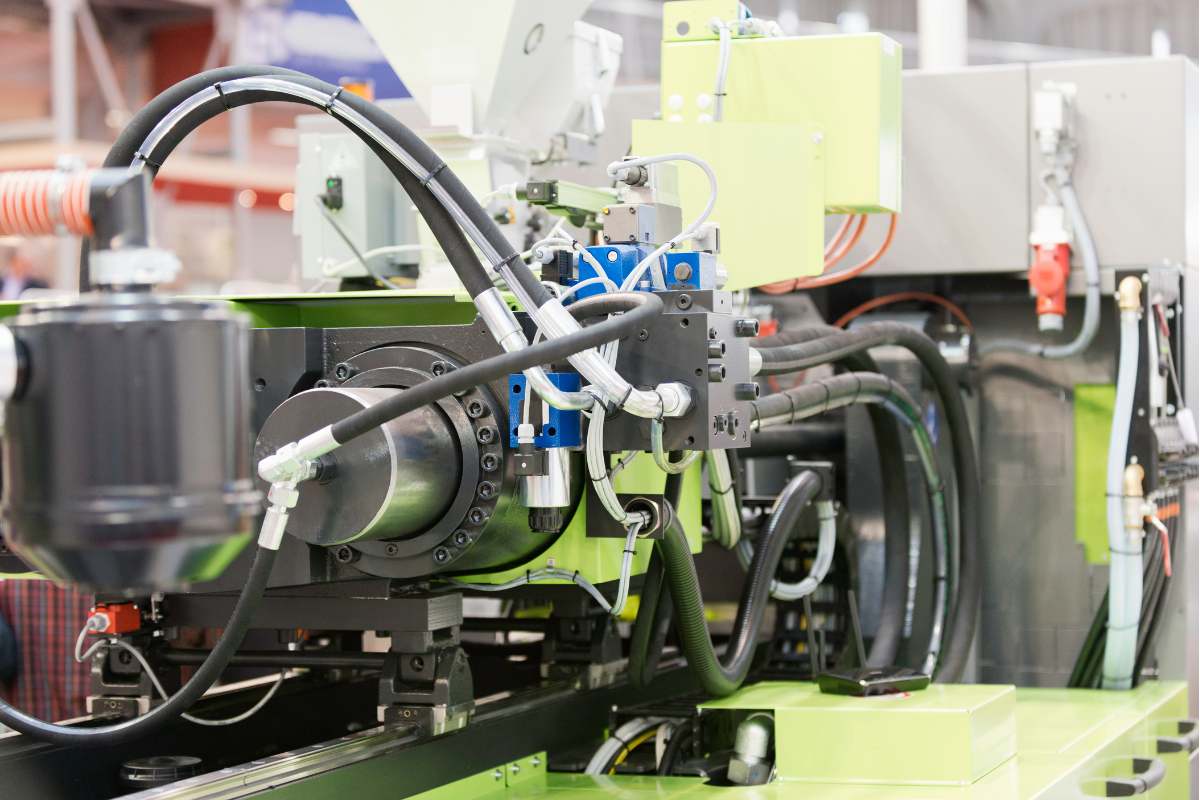

Stampi per calcestruzzo in plastica stampati a iniezione

Questi stampi vengono preparati e realizzati mediante un processo di fabbricazione molto accurato e opportunamente controllato, denominato processo di stampaggio a iniezione.

Breve descrizione del processo di fabbricazione degli stampi per calcestruzzo in plastica stampati a iniezione

Il processo inizia con la creazione di un progetto dettagliato dello stampo per calcestruzzo plastico richiesto. Ciò viene realizzato utilizzando un software CAD. Il modello CAD prodotto viene quindi applicato per creare uno stampo metallico. Dopodiché vengono preparati pellet di plastica di materiali plastici selezionati. Nella macchina per stampaggio a iniezione, questi pellet di plastica vengono riscaldati. La plastica fusa risultante viene infine iniettata nella cavità dello stampo metallico.

Questo viene fatto ad alta pressione. La plastica fusa si raffredda nello stampo metallico e si solidifica. Viene quindi eseguita l'espulsione di questo pezzo di plastica stampato dallo stampo. Viene quindi adottato il processo di rifinitura per rimuovere qualsiasi materiale in eccesso come sbavature e vengono eseguiti processi di finitura per la finalizzazione degli stampi in plastica stampati a iniezione. Questo processo di produzione è molto adatto allo scopo della produzione di massa. Gli stampi prodotti sono di qualità costante.

stampo in calcestruzzo plastico

Caratteristiche principali

Di seguito sono riportate le principali caratteristiche di questi stampi.

- Questi stampi hanno un'elevata precisione e hanno la capacità di produrre dettagli raffinati e design complessi

- Questi stampi sono altamente resistenti e duraturi

- Questi stampi garantiscono elevati tassi di produzione

Utilizzo di base

L'utilizzo di base degli stampi in plastica stampati a iniezione comprende quanto segue.

- Vengono utilizzati per dare forma a numerosi oggetti decorativi come ornamenti da giardino e statue

- Trovano il loro utilizzo nella formazione di elementi architettonici intricati come cornici e balaustre decorate

- Vengono inoltre utilizzati per modellare piastrelle e pietre per pavimentazione molto dettagliate.

-

Stampi in plastica sottovuoto

Questi stampi vengono realizzati riscaldando un foglio di plastica. Questo calore viene mantenuto finché il foglio di plastica non diventa flessibile. Dopodiché viene applicata una suzione sottovuoto per modellarlo su uno stampo.

Breve descrizione del processo di fabbricazione degli stampi per calcestruzzo in plastica sotto vuoto

Il processo di fabbricazione di stampi in plastica sottovuoto per calcestruzzo inizia come gli stampi in plastica stampati a iniezione. Nella fase iniziale viene eseguita la progettazione della forma dello stampo utilizzando un software CAD. Dopodiché viene creato un modello o un modello master da materiali come legno, schiuma o resina. Questi materiali vengono selezionati in base al design richiesto. Dopodiché il materiale del foglio di plastica selezionato viene tagliato in base alle dimensioni richieste. Questo foglio viene inserito in una macchina per la formatura sottovuoto. Il riscaldamento di questo foglio viene eseguito fino a quando non diventa flessibile.

Il modello master viene quindi posizionato sul tavolo dello stampo della macchina. Il foglio di plastica riscaldato viene abbassato su questo modello master. La plastica viene aspirata da una pompa a vuoto contro il modello che crea la forma desiderata. La plastica indurita e raffreddata viene quindi rimossa dalla macchina. Il successivo processo di rifinitura viene utilizzato per rimuovere il materiale in eccesso. Lo stampo di plastica viene separato dal modello master in modo attento. I bordi dello stampo vengono levigati per garantire un rilascio pulito del calcestruzzo quando viene utilizzato nelle applicazioni. Dopodiché lo stampo viene sottoposto a un controllo di qualità per difetti come bolle o formatura incompleta.

Se necessario, lo stampo in calcestruzzo plastico viene rinforzato per una maggiore durata. Viene applicato un agente distaccante o un rivestimento per facilitare la sformatura e lo stampo viene testato con un piccolo lotto di calcestruzzo per garantire che funzioni correttamente. Dopodiché, gli stampi vengono preparati per la produzione, immagazzinati correttamente per mantenerne le condizioni e puliti regolarmente. Viene eseguita un'ispezione finale per garantire che gli stampi siano pronti per l'uso nella produzione di calcestruzzo, assicurando che siano accuratamente sagomati e durevoli.

Caratteristiche principali

Questi stampi presentano le seguenti caratteristiche e proprietà.

- Questi stampi forniscono una soluzione conveniente rispetto agli stampi in plastica stampati a iniezione perché sono molto meno costosi da produrre

- Questi stampi hanno la proprietà di essere flessibili, quindi sono considerati ideali per la creazione di forme e disegni grandi ma semplici

- In questi stampi vengono utilizzati fogli di plastica, quindi sono facili da trasportare e maneggiare

Utilizzo di base

Gli stampi in plastica formati sotto vuoto trovano impiego nei seguenti scenari.

- Le piastrelle e le pietre per pavimentazione, che sono di dimensioni molto più grandi, vengono create tramite stampi in plastica formati sotto vuoto

- Questi stampi vengono utilizzati per modellare elementi da giardino e prodotti decorativi di base

- Gli stampi in plastica formati sotto vuoto vengono utilizzati anche per creare forme per progetti fai da te in calcestruzzo

-

Stampi in plastica stampati a rotazione

Questi stampi sono prodotti tramite la procedura di stampaggio rotazionale. In questo metodo uno stampo rotante viene riempito con resina plastica mentre allo stesso tempo viene riscaldato da uno stampo cavo.

Breve descrizione del processo di fabbricazione di stampi per calcestruzzo in plastica

Creazione di stampaggio rotazionale stampaggio di plastica per calcestruzzo comporta un processo dettagliato per garantire alta qualità e durata. Inizia con la progettazione dello stampo tramite software CAD. Viene fabbricato uno stampo metallico in alluminio o acciaio. Il metodo di fabbricazione e il materiale vengono selezionati in base al design desiderato. Quindi la resina plastica selezionata, come il polietilene, viene calcolata e caricata nello stampo. Lo stampo viene quindi sigillato molto ermeticamente. Questo stampo viene posizionato in un forno dove viene riscaldato e ruotato su due assi contemporaneamente.

Ciò consente alla resina fusa di ricoprire uniformemente le superfici interne. Dopo di che lo stampo viene trasferito in una stazione di raffreddamento. La rotazione continua finché la plastica non si raffredda e alla fine si solidifica. Dopo che il raffreddamento e la solidificazione sono completati, lo stampo viene aperto con cautela. La parte in plastica che si è formata viene rimossa. Il materiale in eccesso, se presente, viene tagliato e i bordi e la superficie vengono levigati per garantire un rilascio pulito.

Lo stampo viene ispezionato per difetti quali bolle o formatura incompleta e può essere rinforzato per aumentarne la durata. Viene applicato un agente distaccante o un rivestimento per facilitare la sformatura e lo stampo viene testato con un piccolo lotto di calcestruzzo per garantirne il corretto funzionamento. Infine, lo stampo viene preparato per un uso ripetuto o per la produzione in serie, con pulizia e manutenzione regolari eseguite per estenderne la durata e garantire prestazioni costanti. Questo processo completo si traduce in stampi durevoli e dalla forma precisa, pronti per la creazione efficiente di prodotti in calcestruzzo.

Caratteristiche principali

Questi stampi presentano le seguenti caratteristiche e possibilità di utilizzo.

- Questi stampi possiedono uno spessore di parete uniforme perché il materiale plastico è distribuito uniformemente durante il processo di fabbricazione

- Questi stampi sono molto adatti per la formatura di prodotti pesanti grazie alla loro durata e resistenza

- Gli stampi in plastica stampati a rotazione hanno la capacità di formare oggetti di grandi dimensioni che non è possibile formare con altri stampi

Utilizzo di base

- Gli stampi in plastica stampati a rotazione vengono utilizzati per dare forma a grandi prodotti di arredamento in cemento, tra cui tavoli e panche

- Questi stampi vengono utilizzati per formare elementi strutturali come giochi d'acqua e fioriere

- Gli stampi in plastica stampati a rotazione vengono utilizzati anche per dare forma a grandi oggetti decorativi da giardino

4.Stampi in plastica stampati in 3D

Gli stampi in plastica stampati in 3D vengono realizzati a partire da materiali termoplastici, realizzando uno stampo strato per strato a partire da un modello digitale.

Breve descrizione del processo di produzione

Il processo di realizzazione della stampa 3D stampi in plastica per calcestruzzo viene avviato nello stesso modo in cui viene eseguito per altri metodi di fabbricazione di stampi. Nel primo passaggio viene eseguita la progettazione dello stampo utilizzando il software CAD. Questo passaggio viene eseguito perché fornisce assistenza nella creazione di forme precise e dettagliate. Dopo il completamento del progetto, viene convertito in un formato di file. È importante notare che questo formato di file deve essere compatibile con la stampa 3D. In genere, i due materiali seguenti vengono selezionati per gli stampi in plastica stampati in 3D.

- Acido polilattico

- Acrilonitrile Butadiene Stirene

Questi materiali selezionati vengono quindi caricati nella stampante 3D. La stampante costruisce quindi lo stampo strato per strato, basato sul design digitale. Dopo la stampa, lo stampo viene rimosso dalla stampante con molta attenzione. Dopodiché viene eseguita la pulizia delle strutture di supporto e dei materiali extra. Lo stampo viene quindi ispezionato per verificarne l'accuratezza e vengono applicati ritocchi finali come levigatura o sigillatura per levigare la superficie.

Viene aggiunto un agente distaccante o un rivestimento per facilitare la rimozione del calcestruzzo. Lo stampo viene testato con un piccolo lotto di calcestruzzo per garantire che funzioni correttamente e che il calcestruzzo si solidifichi come previsto. Lo stampo è pronto per essere utilizzato una volta che la sua efficacia è confermata apportando le modifiche necessarie. È pertinente menzionare che la pulizia e la manutenzione regolari degli stampi sono molto importanti per i due motivi seguenti.

- Per mantenere lo stampo in buone condizioni

- Per migliorarne la durata

Il metodo di stampa 3D di stampi in plastica consente la produzione di stampi altamente dettagliati e personalizzati. Ciò è molto adatto per numerose applicazioni concrete.

Caratteristiche principali

Gli stampi in plastica stampati in 3D presentano le seguenti proprietà e utilizzi.

- Gli stampi in plastica stampati in 3D hanno la capacità di produrre design complessi e unici perché questi stampi sono altamente personalizzabili

- Questi stampi consentono cambiamenti rapidi e ripetuti, quindi sono molto adatti per dare forma a nuovi design

- Gli stampi in plastica stampati in 3D hanno la qualità di produrre forme dettagliate e intricate, quindi questi stampi sono più adatti per la produzione su piccola scala

Utilizzo di base

- Gli stampi in plastica stampati in 3D vengono utilizzati per dare forma a oggetti decorativi personalizzati e versatili

- Questi stampi vengono utilizzati per produrre prototipi allo scopo di testare nuovi design e caratteristiche

- Gli elementi specializzati ad alto dettaglio che vengono principalmente applicati in architettura sono formati da stampi in plastica stampati in 3D

Vantaggi degli stampi in plastica per calcestruzzo

Gli stampi in plastica per calcestruzzo offrono molti vantaggi per la colata di calcestruzzo, il che li rende una scelta popolare nelle applicazioni edilizie e decorative. I principali vantaggi degli stampi in plastica per calcestruzzo sono i seguenti.

- Conveniente

Gli stampi in plastica sono generalmente più convenienti rispetto agli stampi metallici. Pertanto sono una scelta attraente per progetti sia di piccola che di grande scala.

- Leggero

Gli stampi in plastica sono molto più leggeri di quelli metallici. Quindi, questi stampi sono più facili da maneggiare, trasportare e posizionare. Questa capacità porta in ultima analisi a ridurre i costi di manodopera e a semplificare il processo di fusione.

- Flessibilità e versatilità

Gli stampi in plastica per calcestruzzo possono essere progettati e realizzati in una vasta gamma di forme e dimensioni. Sono molto adatti per creare design complessi e intricati, difficili o costosi con altri materiali.

- Facilità d'uso

Gli stampi in plastica richiedono meno manutenzione rispetto agli stampi metallici e sono facili da usare. Possono essere preformati con dettagli precisi, riducendo così la necessità di ulteriori lavori di finitura sul calcestruzzo.

- Durata

Gli stampi moderni in plastica per calcestruzzo sono realizzati con materiali di alta qualità. Questi materiali hanno le caratteristiche di durevolezza e possono essere riutilizzati più volte. Inoltre, sono resistenti agli urti, all'usura e a molti prodotti chimici. Ciò contribuirà in ultima analisi a mantenere la loro forma e funzionalità nel tempo.

- Resistenza alla corrosione

Questo è un vantaggio molto significativo degli stampi in plastica rispetto agli stampi metallici. Gli stampi in plastica non arrugginiscono né si corrodono, quindi questa proprietà è particolarmente vantaggiosa negli scenari seguenti.

- quando si lavora con miscele di calcestruzzo che possono contenere agenti corrosivi

- quando gli stampi sono esposti all'umidità

- Finitura superficiale liscia

Gli stampi in plastica offrono una finitura superficiale molto liscia e buona sul calcestruzzo. Di conseguenza, riducono i requisiti di ulteriori trattamenti superficiali o finiture. Questo di conseguenza migliora la qualità estetica del prodotto finito e fornisce una soluzione conveniente.

- Produzione rapida

Gli stampi in plastica garantiscono velocità di produzione elevate, specialmente con metodi come la formatura sotto vuoto o la stampa 3D. Questa proprietà degli stampi in plastica è utile per progetti con scadenze ravvicinate.

- Riutilizzabile

Gli stampi in plastica sono un'opzione sostenibile per il calcestruzzo perché sono progettati per essere riutilizzabili. Se sottoposti a regolare manutenzione, possono estenderne la durata e ridurre la necessità di una sostituzione costante.

- Personalizzazione

Per soddisfare requisiti di progettazione specifici, gli stampi in plastica possono essere facilmente personalizzati. Questa flessibilità di personalizzazione consente la produzione di articoli in calcestruzzo versatili o di forma personalizzata.

- Proprietà antiaderenti

È importante notare che molti stampi in plastica sono trattati o rivestiti per avere proprietà antiaderenti. Di conseguenza, questo impedisce al calcestruzzo di aderire allo stampo. Quindi la sformatura diventa più facile, riducendo il rischio di danneggiare il prodotto finito.

Fattori di base da considerare durante l'utilizzo della plastica Calcestruzzo Stampi

L'utilizzo di stampi in plastica per calcestruzzo richiede diversi fattori chiave da considerare per ottenere i migliori risultati e la longevità degli stampi. I dettagli di questi fattori sono i seguenti.

- Scelta del materiale

Il tipo e la specie di plastica utilizzata nella fabbricazione degli stampi sono di notevole importanza. È risaputo che plastiche diverse mostrano proprietà diverse. Il polietilene ad alta densità offre un'eccellente durata e resistenza agli urti rispetto ad altre plastiche. Pertanto, selezionare la plastica giusta per esigenze e requisiti specifici aiuterà a ottenere i migliori risultati e ad estendere la durata dello stampo.

- Progettazione di stampi

È pertinente menzionare che la complessità del design dello stampo incide in ultima analisi sul prodotto finale. Pertanto, gli stampi devono essere progettati con grande cura per includere caratteristiche e aspetti quali angoli di sformo e meccanismi di rilascio per garantire che i prodotti in calcestruzzo escano senza problemi e che lo stampo rimanga intatto. Inoltre, i design dettagliati potrebbero richiedere una precisione aggiuntiva sia nelle procedure di fabbricazione dello stampo che di movimentazione.

- Agenti distaccanti

Il fattore più importante da considerare quando si utilizzano gli stampi in plastica per calcestruzzo è l'applicazione del corretto agente distaccante. Questi agenti vengono utilizzati per impedire al calcestruzzo di attaccarsi allo stampo. I tipi di agenti distaccanti generalmente utilizzati sono i seguenti.

- Agenti distaccanti a base di olio

- Agenti distaccanti a base d'acqua

- Agenti distaccanti a base di silicone

- Agenti distaccanti in polvere

- Agenti distaccanti naturali ed ecologici

- Agenti distaccanti di schiuma

- Agenti distaccanti ad alta temperatura

È importante notare che la scelta dell'agente distaccante deve essere compatibile con il materiale plastico dello stampo. Ciò è necessario per mantenere la qualità e l'integrità del prodotto in calcestruzzo.

- Temperatura e stagionatura

Gli stampi in plastica per calcestruzzo possono essere piuttosto sensibili alle variazioni di temperatura. Quindi è importante gestire le condizioni di stagionatura in modo attento. Ciò è di notevole importanza per i seguenti motivi.

- Il calore eccessivo può deformare lo stampo

- Il calore insufficiente può influenzare la presa del calcestruzzo

Quindi il fattore fondamentale per garantire che la fusione sia accettabile è assicurarsi che la temperatura di polimerizzazione sia adatta sia allo stampo che alla miscela di calcestruzzo.

- Pulizia e manutenzione

La pulizia e la manutenzione degli stampi in plastica per calcestruzzo sono vitali e critiche. La ragione di base è che il calcestruzzo residuo può creare problemi per l'utilizzo futuro degli stampi. Quindi, è importante una pulizia e una manutenzione regolari con metodi appropriati. Inoltre, devono essere eseguiti controlli di routine regolari per usura e deterioramento. Ciò contribuirà in ultima analisi a preservare l'efficacia dello stampo.

- Impatto ambientale

È importante tenere in considerazione gli effetti ambientali degli stampi in plastica per calcestruzzo. Il materiale plastico selezionato per lo stampo, se non biodegradabile e non riciclabile, può causare effetti negativi sull'ambiente. Tuttavia, al contrario, la selezione di plastiche riciclabili o biodegradabili avrà sicuramente un impatto positivo sull'ambiente. Inoltre, anche lo smaltimento o il riciclaggio adeguati dei vecchi stampi sono di notevole importanza per ridurre l'impatto ambientale negativo e dannoso.

Conclusione

Gli stampi in plastica sono una scelta pratica ed economica per la colata di calcestruzzo, offrendo flessibilità e durata. Gli stampi in plastica per calcestruzzo forniscono soluzioni efficaci per la colata di calcestruzzo, dando valore a progetti complessi e intricati. Semplificano la produzione di progetti dettagliati e personalizzati, pur essendo leggeri e resistenti alla corrosione. Con una corretta gestione e manutenzione, gli stampi in plastica forniscono prestazioni affidabili e risultati di alta qualità in varie applicazioni. Stampi in plastica avere la capacità di gestire una vasta gamma di miscele di calcestruzzo e fusione ambienti in modo efficace. Una manutenzione regolare, una gestione attenta e un'adeguata conservazione migliorano ulteriormente la lunga durata e le prestazioni degli stampi in calcestruzzo plastico. Nel complesso, sono uno strumento eccellente per progetti in calcestruzzo sia decorativi che strutturali.