Termoindurente vs Termoplastico è importante. Questo blog ti aiuta a capire entrambi. Scopri di più su PE, ABS, PP e PVC. Discuti di struttura chimica, stabilità termica ed elasticità.

Fai pro e contro. Scopri come le varie industrie li impiegano. La scelta del materiale è fondamentale. Sii aggiornato su questi tipi di plastica di base. Fai scelte intelligenti.

Che cosa è il termoindurente?

Il termoindurente si indurisce quando riscaldato. Ha un'elevata densità di reticolazione. Ciò è vantaggioso per le parti delle auto. Includono resine epossidiche che sono forti. La resistenza al calore è elevata a 150-200 °C. Non può essere rimodellato. I fenolici sono fragili e sono classificati tra le plastiche termoindurenti. È buono per gli isolanti elettrici. Questo materiale una volta indurito rimane rigido. Lo utilizzano in molti modi. Il termoindurente ha legami permanenti.

Cosa sono i materiali termoplastici?

Il termoplastico si scioglie quando riscaldato. La sua consistenza è morbida e flessibile. Lo usano per giocattoli e bottiglie. Il punto di fusione è 100-250°C. Può essere rimodellato più volte. Alcuni esempi includono polimeri come polietilene (PE), ABS, PC, PP, PEEK, acrilico, Nolon ecc. È adatto per oggetti di uso quotidiano. Ha una bassa resistenza rispetto al termoindurente. Si raffredda e si indurisce rapidamente. Hanno incorporato il termoplastico nei loro prodotti in modi diversi. Questa è la vera distinzione.

Quali sono le principali differenze tra termoindurenti e termoplastici?

Struttura chimica

Termoindurente vs Termoplastico dimostra anche forme diverse. I termoindurenti possono sviluppare solo legami solidi mentre vengono fissati. Rimangono forti. I termoplastici hanno maglie a catena. Ciò significa che possono fondersi e rimodellare. Utilizzano polimeri come PE e ABS. I legami incrociati dei termoindurenti smettono di fondersi.

Alcuni termoplastici, ad esempio il PTFE, hanno la caratteristica di ammorbidirsi quando esposti al calore. Questa flessibilità rende facile il riciclaggio. Le forze intermolecolari nei termoplastici non sono così forti.

Questo perché le loro forme determinano il modo in cui vengono utilizzate. Ognuna ha un'applicazione specifica nei materiali.

Processo di fabbricazione

Termoindurenti vs Termoplastici: la fabbricazione è diversa. I termoindurenti solidificano con calore o sostanze chimiche. Ciò crea forti legami incrociati. I termoplastici possono essere fusi e modellati usando il calore.

Il raffreddamento li rende solidi. I termoindurenti non possono essere rimodellati. Spesso, i termoplastici come il PP possono essere rimodellati. La loro flessibilità li rende adatti a molte applicazioni. I termoindurenti sono adatti a lavori difficili.

Ogni tipo è realizzato con utensili diversi. Conoscerli aiuta a scegliere quello giusto. Questo rivela il miglior uso nei prodotti.

Resistenza al calore

I termoindurenti e i termoplastici differiscono nel modo in cui reagiscono al calore. I termoindurenti sono resistenti al calore elevato. Sono adatti per i luoghi caldi. Ciò li rende resistenti. I termoplastici, incluso il PA, diventano più flessibili quando esposti al calore. Ciò li rende facili da influenzare.

I termoindurenti sono rigidi ad alte temperature. Sono applicati nei motori. I termoplastici possono screpolarsi con troppo calore. Ciò ne limita l'uso. I termoindurenti non si ammorbidiscono o si fondono una volta realizzati. La loro gestione del calore determina l'applicazione in cui possono essere utilizzati.

Proprietà meccaniche

Termoindurenti e termoplastiche sono due tipi di materie plastiche, ma hanno entrambe caratteristiche diverse. Le termoindurenti sono rigide e hanno elevate proprietà meccaniche. Di conseguenza, sono ideali per l'uso in cui è probabile che siano sottoposte a molto stress. Non si piegano facilmente.

Ad esempio, mentre il PVC è considerato termoplastico, è flessibile. Ciò consente loro di espandersi e contrarsi senza rompersi. I termoindurenti hanno un'elevata resistenza alla trazione.

Sono utilizzati nella costruzione di parti di edifici. I termoplastici sono i tipi di plastica che possono essere allungati e poi tornare alla loro forma originale. Sono adatti per parti mobili. Ognuno è selezionato tenendo a mente il lavoro. Conoscerli aiuta a scegliere il materiale migliore. Questo fa sì che le cose vadano lisce.

In cosa differisce il processo di produzione?

Stampaggio a iniezione

Termoindurente vs termoplastico è divertente! Il termoindurente diventa rigido quando è caldo. È per le cose calde. Il termoplastico si scioglie con il calore. Questo può essere rimodellato. In sostanza, IM (stampaggio a iniezione) incorpora cilindri, viti e ugelli. Spingono la plastica. Alte pressioni fino a 2000 psi possono raffreddare le parti.

Emergono ingranaggi, giocattoli e custodie! Un refrigeratore li rende solidi in fretta. Il tempo di ciclo è breve. Gran parte del lavoro è svolto dalle macchine. Questo lo rende facile. Le unità di controllo monitorano velocità e temperatura. Vengono utilizzate plastiche PP e PE.

Estrusione

Il fatto che termoindurente e termoplastico siano due cose diverse! Il termoindurente rimane duro. L'estrusione forza la plastica attraverso una matrice. Il termoplastico si scioglie e si modella. Gli estrusori hanno tramogge, cilindri e viti.

Forma strutture allungate come tubi e barre. La macchina si muove velocemente. È super lunga, fino a 500 metri! Il nome del gioco è velocità e ritmo.

Questo è importante! Le plastiche PE e PVC sono le più adatte all'uso. I sistemi di taglio tagliano i pezzi esattamente come si deve. Questo mantiene le cose in ordine. Fanno molti controlli.

Stampaggio a compressione

Thermoset vs Thermoplastic crea cose belle! Il Thermoset rimane fermo. Utilizza stampi caldi. Il Thermoplastic può essere fuso. Lo stampaggio a compressione utilizza stampi grandi. La pressione può arrivare fino a 1000 tonnellate.

Questo produce parti di auto e roba del genere. Le presse idrauliche applicano pressione sulla plastica. Il calore scorre uniformemente. Monitorano pressione e temperatura. Pertanto, PP e nylon sono considerati buone plastiche.

La piastra può anche riscaldarsi rapidamente. Ciò contribuisce alla dispersione della plastica. Gli agenti distaccanti smettono di attaccarsi. Le parti grandi diventano grandi!

Termoformatura

Termoindurente vs Termoplastico significa molte forme! Il termoindurente rimane duro. I fogli termoplastici si riscaldano. Diventano morbidi. La termoformatura implica vuoto o pressione. Forma cose come vassoi e coperchi.

I riscaldatori raggiungono i 200 gradi. La plastica si raffredda rapidamente. Questo rende i dettagli nitidi.

Le pompe a vuoto disegnano la forma. La velocità e lo spessore sono i fattori critici. Ciò rende tutto perfetto. PP e PET sono tra i preferiti. L'affettatura rimuove le parti in eccesso. Controllano ogni parte.

Quali sono i punti di forza dei materiali termoindurenti?

Elevata resistenza al calore

Termoindurente e termoplastico non sono la stessa cosa. Il termoindurente rimane rigido a 200°C. Utilizza resine epossidiche. Ciò significa che i componenti di un motore funzionano in modo più efficiente. Non si sciolgono in acqua calda.

I polimeri creano legami incrociati. Ciò li mantiene resistenti. I composti fenolici ed epossidici lo fanno. Non subiscono alcun cambiamento con calore elevato. Sono usati negli aerei. L'alta temperatura non è un problema.

Thermoset è un'azienda che produce utensili da cucina molto resistenti. La resistenza al calore è semplicemente incredibile.

Stabilità dimensionale

I termoindurenti e i termoplastici mostrano delle differenze. I termoindurenti non cambiano la loro forma. Non varia molto. Questa stabilità è fondamentale per i PCB. Ciò significa nessuna deformazione.

Ciò mantiene l'efficienza delle parti. Vengono utilizzate resine epossidiche. Hanno bassi tassi di restringimento. La forma rimane corretta. Le macchine industriali richiedono questa stabilità. I termoindurenti vengono selezionati in base a precisione. Mantengono la giusta dimensione. Questa stabilità è fondamentale.

Proprietà di isolamento elettrico

Il termoindurente e il termoplastico hanno le loro applicazioni specifiche. Il termoindurente isola bene l'elettricità. Ciò aiuta nei trasformatori. Il materiale scherma contro l'alta tensione. L'epossidico è utilizzato per l'isolamento.

Ciò rende i dispositivi sicuri. La rigidità dielettrica è elevata. L'apparecchiatura di commutazione utilizza termoindurente. Mantiene l'elettricità all'interno. L'isolamento è fondamentale. Altre resine utilizzate includono resine fenoliche. I dispositivi elettronici ne hanno bisogno. L'elevata rigidità dielettrica è necessaria soprattutto.

Resistenza chimica

Thermoset e Thermoplastic differiscono nel modo in cui gestiscono i prodotti chimici. Il Thermoset resiste agli acidi. Funziona nei punti difficili. Questo aiuta negli impianti chimici. Le resine epossidiche e vinilestere sono resistenti.

Non si degradano. I tubi e i serbatoi li utilizzano. I materiali rimangono buoni. La struttura chimica è solida. I termoindurenti non si dissolvono. Ciò mantiene le parti funzionanti. Le aree industriali ne hanno bisogno. La resistenza è ottima. I materiali termoindurenti durano a lungo.

| Proprietà | Materiali termoindurenti | Termoplastici | Metalli | Ceramica | Compositi | Elastomeri |

| Resistenza al calore | Alto, 250-300°C | Moderato, 70-150°C | Alto, >500°C | Molto alto, >1000°C | Variabile, 100-300°C | Basso, -50-150°C |

| Stabilità dimensionale | Eccellente | Moderare | Bene | Eccellente | Bene | Povero |

| Isolamento elettrico | Eccellente, 10⁸-10¹⁵ Ω | Buono, 10⁷-10¹⁴ Ω | Povero, Conduttivo | Eccellente, 10¹⁰-10¹⁴ Ω | Variabile, 10⁶-10¹⁵ Ω | Povero, Conduttivo |

| Resistenza chimica | Alto, Acido/Base | Varia, Solventi | Moderato, Corrosione | Alto, inerte | Alto, su misura | Basso, Ondulazione |

| Resistenza meccanica | Alto, 100-200 MPa | Variabile, 20-100 MPa | Molto alto, 200-2000 MPa | Molto alto, 100-500 MPa | Variabile, 50-300 MPa | Basso, 5-20 MPa |

| Costo | Basso-Medio | Basso-Medio | Alto | Medio-Alto | Medio-Alto | Basso-Medio |

Tabella sui punti di forza dei materiali termoindurenti!

Quali sono i punti di forza dei materiali termoplastici?

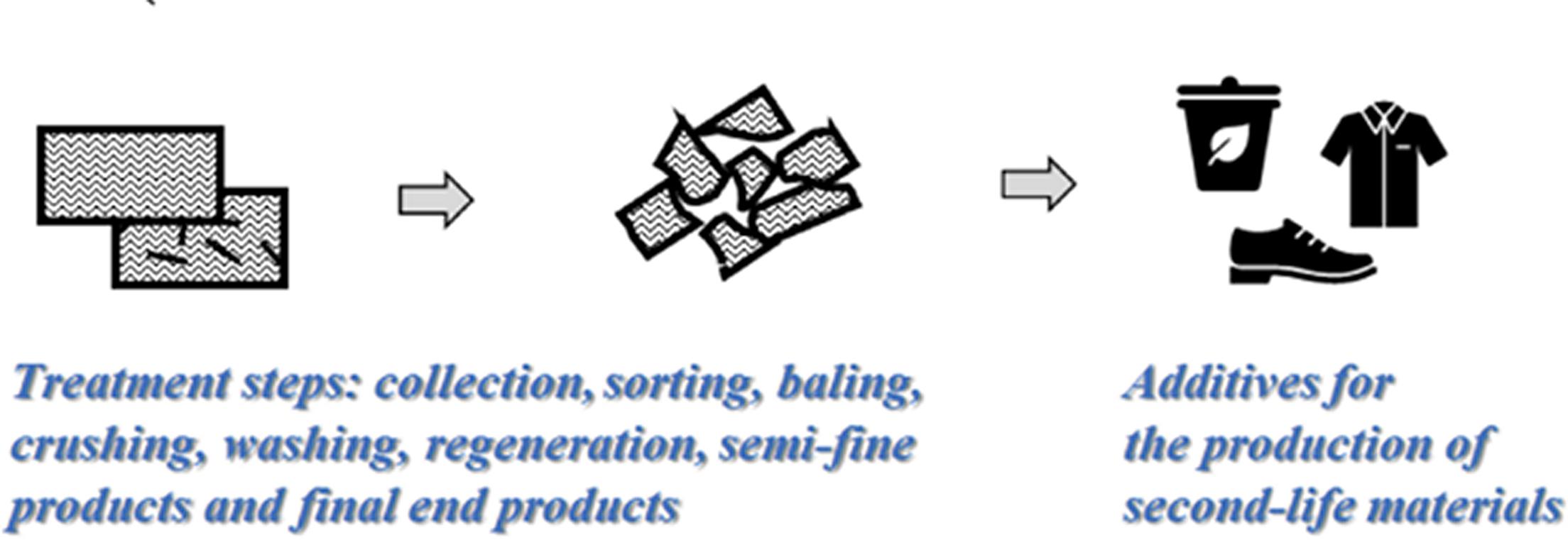

Riciclabilità

Thermoset vs Thermoplastic rende chiare le scelte. Ad esempio, l'ABS può essere riciclato. Ciò significa che riutilizziamo le parti. È benefico per la natura. Questi materiali possono trasformarsi in uno stato fluido e solidificarsi di nuovo.

Gli estrusori sono alcuni degli macchine che aiutano nel riciclaggio. Il PETG è anche riciclabile. I materiali riciclati fanno risparmiare energia. Ciò riduce gli sprechi. Il riutilizzo aiuta il nostro pianeta. Ci aiutano a creare nuovi prodottiIl riciclaggio è importante.

Flessibilità

Thermoset vs Thermoplastic è tutta una questione di materiali. Il TPU si piega facilmente. Questo rende i giocattoli morbidi. Anche il TPE è flessibile. Si allunga senza rompersi. Questi materiali sono utili. Possono essere posizionati in piccoli spazi.

La morbidezza è adatta alla modellatura. Le plastiche simili alla gomma sono comode. La flessibilità è utile. Realizzano prodotti sicuri. I materiali morbidi sono buoni.

Resistenza all'impatto

Thermoset vs Thermoplastic rivelano chiare preferenze. Il PA è resistente. Ciò significa che non si rompe. Anche il PC è forte. Questi possono sopportare colpi. Proteggono gli oggetti. I caschi di sicurezza sono realizzati in materiali robusti.

Le plastiche resistenti durano a lungo. Con esse, i dispositivi rimangono protetti. È importante per la sicurezza. La resistenza agli urti è importante. I giocattoli e i gadget la richiedono.

Facilità di elaborazione

Thermoset vs Thermoplastic rivela opzioni facili. PLA e PEEK si fondono rapidamente. Ciò semplifica la modellazione. Sono utilizzati in macchine come le stampanti 3D. La lavorazione è rapida. Fa risparmiare tempo.

Il PLA è divertente per i progetti scolastici. Hanno bisogno di basse temperature. I materiali facili dovrebbero essere usati per i bambini. Ciò rende l'apprendimento divertente. Aiutano a creare cose fantastiche.

Quali sono le sfide nell'utilizzo dei materiali termoindurenti?

Non riciclabilità

I materiali termoindurenti e termoplastici sono diversi. I termoindurenti non possono essere riutilizzati. Questo li rende uno spreco. Impiegano determinati tipi di legami chimici. ABS e PET sono diversi. Si fondono e si ricristallizzano insieme. I termoindurenti non si degradano quando esposti al calore.

Alcune varietà di resine epossidiche non sono riciclabili. Questo è un problema di smaltimento. Alcune delle termoplastiche includono policarbonato e nylon che sono riciclabili. Ciò comporta la fusione e la successiva rifusione. Questo è importante per la sostenibilità.

Difficoltà di elaborazione

I materiali termoindurenti e termoplastici sono piuttosto difficili. I termoindurenti hanno bisogno di temperature esatte. Questo li rende costosi. Utilizzano fasi di polimerizzazione. Sia il BMC che l'SMC sono forme.

I termoplastici in poliestere come PEEK e PVC possono essere fusi facilmente. Sono adatti allo stampaggio a iniezione. Le attrezzature per i termoindurenti variano. Lo stampaggio a compressione è comune. Il processo richiede tempo. I termoplastici sono più rapidi. La scelta dei materiali influisce sulla velocità. L'industria preferisce la facilità di gestione.

Fragilità

I materiali termoindurenti e termoplastici possono essere fragili. I termoindurenti si rompono facilmente. Questo è un problema. Alcuni di essi includono Duroplast e Phenolic. Non amano i cambiamenti ma possono rompersi.

Il polipropilene e il polistirene sono esempi di termoplastiche che si piegano. Questo le rende adatte ai giocattoli. I termoindurenti sono molto rigidi. La struttura molecolare è importante. Lo stampaggio a iniezione è adatto per i termoplastici. Ciò influisce sulla durata del prodotto. Ciò è importante per la sicurezza.

Tempi di stagionatura più lunghi

I materiali termoindurenti e termoplastici polimerizzano in modo diverso. I termoindurenti impiegano più tempo. Il processo richiede la reticolazione. Alcuni di essi includono resine UPR e PUR. I termoplastici si raffreddano rapidamente.

Non hanno bisogno di polimerizzazione. Poliammide e acrilico sono tipici. I termoindurenti necessitano di condizioni controllate. Ciò può ritardare la produzione. I termoplastici consentono una produzione rapida. Il settore è inoltre caratterizzato da considerazioni di tempo e costi. Ogni materiale ha i suoi vantaggi.

Quali sono le sfide nell'utilizzo dei materiali termoplastici?

Minore resistenza al calore

Termoindurente o termoplastico? È importante quando le cose si scaldano. Il termoindurente è come un supereroe contro il calore. Questo tipo non si scioglie. Rimangono forti. I termoplastici si sciolgono a 160 e 260.

Questo è un problema per i luoghi caldi. Il polietilene (PE) e il polipropilene (PP) si fondono. Prova a immaginare giocattoli o parti di giocattoli che diventano morbidi e liquidi a causa del calore.

Il policarbonato (PC) e l'acrilonitrile-butadiene-stirene (ABS) sono leggermente migliori, ma si fondono anch'essi. Ingegneri richiedono materiali che possano resistere alle alte temperature senza subire alcun cambiamento. Selezionare quello giusto fa sì che cose come vestiti e scarpe durino più a lungo.

Scorrimento sotto carico

Thermoset vs Thermoplastic mostra una differenza. Lo scorrimento si verifica quando le cose si flettono gradualmente. È un grosso problema. I materiali termoindurenti sono più resistenti a questo fenomeno. Cloruro di polivinile (PVC) e il polistirene (PS) sono due tipi di materiali che sono noti per la tendenza a scivolare sotto carichi pesanti. Questo è un problema per i ponti o per gli edifici.

Nylon e PEEK non si deformano quando esposti ad esso. Il carico provoca l'alterazione della forma della plastica. Gli ingegneri selezionano i materiali con l'obiettivo di prevenire l'insorgenza di problemi. Quindi tutto rimane forte e sicuro. Ecco perché la scelta è così critica.

Costi più elevati per i tipi ad alte prestazioni

Anche il costo è coinvolto in Thermoset vs Thermoplastic. I termoplastici ad alte prestazioni costano di più. Il polietereterchetone (PEEK) è costoso. È resistente e leggero. Sono utilizzati in aerei e automobili. Anche il poliimmide (PI) è costoso. Gli ingegneri hanno bisogno di materiali resistenti. Quelli ad alte prestazioni gestiscono lo stress.

Questo costo è problematico per i budget. I termoindurenti a volte sono più economici. Sono però meno flessibili. Anche le soluzioni economiche ed efficienti sono importanti. Scegliere il materiale giusto significa ridurre i costi e aumentare la qualità del prodotto finale. È una scelta importante.

Sensibilità ai solventi

Termoindurente vs termoplastico: i solventi contano. I termoplastici possono dissolversi. Ciò è possibile con acetone o benzene. Il polistirene (PS) e gli acrilici si dissolvono rapidamente. È un problema per i serbatoi o i contenitori di carburante. Il polietilene (PE) e il polipropilene (PP) sono più resistenti ai solventi.

I termoindurenti gestiscono bene i solventi. L'epossidico e il fenolico sono buoni esempi. Gli ingegneri scelgono saggiamente. Considerano dove verranno applicati articoli specifici. I danni da solvente devono essere prevenuti. L'applicazione del materiale appropriato mantiene le cose sicure e durevoli.

Conclusione

Conoscenza delle differenze tra Termoindurente vs Termoplastico aiuta a fare la scelta giusta. Il termoindurente è rigido e resistente al calore. Il termoplastico è flessibile e può essere riciclato. Entrambi hanno usi unici. Scopri di più su STAMPO DI PLASTICA. Scegli il materiale più appropriato per il tuo caso. Sii consapevole e saggio.