Nel settore delle materie plastiche, lo stampaggio a iniezione è un processo significativo che viene utilizzato per produrre un grande volume di parti o prodotti in plastica. Questa tecnica comporta l'uso di uno stampo, solitamente in metallo di acciaio, che ha un motivo interno che ricorda il design previsto della parte o del prodotto. Il materiale, solitamente inserito dopo la fusione in uno stato di plastica calda liquefatta o fusa, viene forzato in una cavità dello stampo, alla fine raffreddato e quindi rilasciato per creare migliaia di pezzi simili applicando un'elevata pressione.

Grazie all'elevata precisione di produzione, quasi tutti i prodotti in plastica su larga scala oggi sul mercato sono fabbricati tramite tecniche di stampaggio a iniezione. Il processo presenta molti vantaggi, come bassi costi di produzione per pezzo, tempi di produzione brevi per pezzo, adattamento a diversi materiali e alta precisione del pezzo finale che soddisfa i requisiti di tolleranza esatti.

Questi includono sovrastampaggio vs. stampaggio a inserto tecniche. Sebbene entrambe siano usate in modo intercambiabile, ci sono chiare distinzioni tra loro. Questo post del blog fornisce specificamente dettagli chiave su due tecniche: processi di sovrastampaggio vs. di stampo a inserto, evidenziandone le differenze, le applicazioni e le situazioni per scegliere tra le due.

Stampaggio a inserto: come funziona?

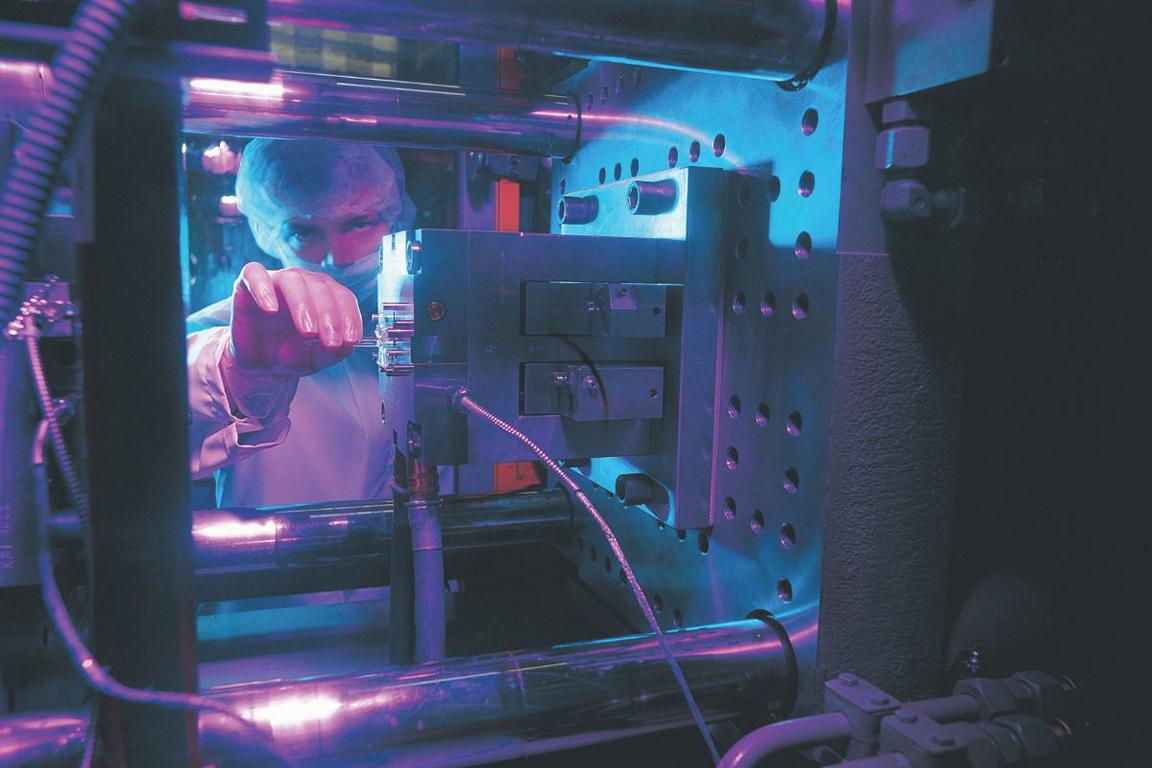

Sia le tecniche di sovrastampaggio che di stampaggio a inserto prevedono lo stampaggio a iniezione. Nel processo, le parti metalliche vengono inserite in una cavità dello stampo e poi viene iniettata la plastica. Questi inserti metallici vengono inseriti nello stampo manualmente o con l'aiuto di robot industriali utilizzati nei processi automatizzati. Una volta che lo stampo è in posizione, lo stampo viene chiuso e un materiale plastico viene iniettato sugli inserti metallici per creare una parte singola e ininterrotta.

Queste caratteristiche consentono un facile montaggio e smontaggio delle parti senza alcun effetto sulla qualità o sull'aspetto. Ad esempio, inserti filettati termofissati vengono utilizzati nelle parti in plastica per ridurre la probabilità di danni alla filettatura durante il montaggio.

Inoltre, lo stampaggio a inserto può talvolta persino ridurre la necessità di elementi di fissaggio secondari. Questa tecnica comporta l'incorporazione diretta dei componenti metallici richiesti nello stampo per formare un componente singolo e resistente che aumenta la stabilità meccanica della parte e riduce al minimo le possibilità di rottura della parte. Se vuoi saperne di più sullo stampaggio a inserto, vai a cos'è lo stampaggio a inserto pagina.

Perché scegliere lo stampaggio ad inserto?

Lo stampaggio a inserto è un processo di produzione adattivo per produrre componenti in plastica ad alta resistenza. Discutiamo i suoi estesi casi di utilizzo:

Costi di assemblaggio ridotti: Una macchina per stampaggio a iniezione è in grado di produrre migliaia di parti in un lasso di tempo minimo, e questo la rende economica per la produzione di parti in grandi lotti. Al contrario di Lavorazione CNC, fabbricazione di lamiere o tecniche di produzione additiva 3D, in cui l'assemblaggio può diventare un problema significativo, lo stampaggio a inserto può ridurre al minimo o addirittura eliminare la necessità di ulteriori requisiti di assemblaggio e utensili, il che porterà a un'ulteriore ottimizzazione dei costi dei progetti.

Prestazioni migliorate delle parti: Le parti in plastica in genere non sono durevoli quanto le loro controparti in metallo, ma la plastica ha i suoi vantaggi, tra cui essere più economica, più facile da modellare in forme diverse e più leggera. I prodotti stampati a inserto normalmente comportano durevolezza a causa della combinazione di plastica (un substrato su cui viene inserito il metallo) e metalli (inserire entrambi i materiali). Ciò garantisce che la parte che si intende inserire abbia la resistenza e la rigidità necessarie. Inoltre, la matrice in plastica aiuta a ridurre il peso complessivo delle parti. Inoltre, lo stampaggio a inserto conferisce alle parti la capacità di resistere a carichi ciclici e altri carichi.

Svantaggi dello stampaggio a inserto

Nonostante i suoi numerosi vantaggi, lo stampaggio a inserto presenta anche alcuni limiti che i produttori di prodotti devono considerare: questi svantaggi comuni includono:

Molteplici tecnologie di produzione: Lo stampaggio a inserto potrebbe dover essere eseguito in due fasi in generale. I processi di formatura dei metalli come la lavorazione CNC possono essere utilizzati quando si producono inserti personalizzati anziché parti standard. Questi metodi sono generalmente più costosi per parte rispetto ai processi di stampaggio a iniezione completa. Sebbene sia possibile ridurre il costo di produzione di inserti metallici impiegando tecniche come la pressofusione di metallo o lo stampaggio a iniezione di metallo (MIM), nonostante ciò, il costo di produzione di parti con inserti metallici è comunque più elevato di quello di parti realizzate interamente in plastica.

Maggiore complessità delle parti: Quando si producono prodotti che devono avere inserti metallici realizzati su ordinazione, è essenziale avere una profonda conoscenza sia della produzione di metallo che di plastica. I progettisti di prodotti devono conoscere le regole DFM di entrambe le tecnologie e come combinarle in un'unica parte che funzioni come richiesto. Ciò può aumentare i tempi e i costi di progettazione e produzione del prodotto.

Una panoramica del processo di sovrastampaggio?

Sovrastampaggio è una sottocategoria dello stampaggio a inserto, che è il processo di stampaggio di un materiale plastico direttamente su una parte formata. In questo processo, la prima parte viene stampata tramite stampaggio a iniezione, quindi viene posizionata nel secondo stampo per il materiale sovrastampato. Questa tecnica consente l'uso di due o più plastiche nella produzione di un singolo prodotto, conferendo al prodotto sia utilità che bellezza.

Ad esempio, la sovrastampaggio consente la combinazione di diverse durezze Shore, fornendo uno strato soft touch su una base rigida per una migliore presa e sensazione. Inoltre, l'uso di più colori in una parte sovrastampata può dargli un vantaggio competitivo poiché non è facilmente visibile in altri prodotti. Questa tecnica è ampiamente applicata alle impugnature di utensili come cacciaviti, trapani elettrici e spazzolini da denti poiché sia il comfort dell'impugnatura che l'aspetto del prodotto sono fattori essenziali.

Perché scegliere il processo di sovrastampaggio?

Il sovrastampaggio offre una serie di vantaggi che lo rendono un processo versatile e vantaggioso.

Maggiore flessibilità del materiale: Il sovrastampaggio consente l'uso di materiali diversi in una singola parte, e questo rende possibile avere proprietà diverse nella stessa parte. Questo processo migliora l'aspetto, la sensazione e l'usabilità del prodotto, il che è vantaggioso sia per il prodotto che per il consumatore.

Eliminazione degli adesivi: Il sovrastampaggio è un processo in cui due o più materiali diversi vengono uniti insieme tramite uno stampo a iniezione, sostituendo così la necessità di adesivi o altre tecniche di giunzione. Ciò non solo rafforza la parte finale, ma riduce anche i costi di assemblaggio.

Guarnizioni integrate: Il sovrastampaggio consente di incollare guarnizioni morbide direttamente su parti stampate. Ad esempio, negli involucri elettronici con classificazione IP, una guarnizione sovrastampata è più economica e più efficiente rispetto all'inserimento di una scanalatura per o-ring. Questa integrazione migliora le prestazioni della parte e la stabilità strutturale dell'intero sistema.

Limitazioni del sovrastampaggio

Nonostante i suoi numerosi vantaggi, il sovrastampaggio presenta alcuni svantaggi:

Processo complesso: Il sovrastampaggio è un processo a due fasi, il che significa che il tempo di ciclo della parte e il costo sono più elevati rispetto allo stampaggio a pezzo singolo. Inoltre, richiede l'applicazione di due utensili o uno stampo a due fasi, che è piuttosto costoso da produrre. Tuttavia, queste sono alcune delle sfide che si possono affrontare quando si utilizza il sovrastampaggio, ma può essere più economico rispetto alla produzione di due diverse parti stampate a iniezione e alla loro successiva unione.

Rischio di distacco: Il problema della delaminazione o distorsione può verificarsi quando due materiali diversi vengono legati in uno stampo a iniezione perché le temperature potrebbero non essere ideali per la data combinazione di materiali. Ciò potrebbe richiedere l'uso di interblocchi meccanici per ottenere una connessione sicura quando il calore da solo non è sufficiente.

Se vuoi saperne di più sul sovrastampaggio, visita la pagina dedicata.

Usi industriali dello stampaggio a sovrastampaggio rispetto allo stampaggio a inserto

Sia lo stampaggio sovrastampato che lo stampaggio a inserto sono ampiamente utilizzati per applicazioni che richiedono prodotti di alta qualità e rigorosi. Tuttavia, tutte queste tecniche hanno usi simili e sono impiegate per produrre numerose parti e prodotti.

Industria automobilistica

Sia lo stampaggio a inserto che lo stampaggio a sovrastampaggio svolgono un ruolo fondamentale nella produzione di numerose parti automobilistiche che contengono metallo, gomma o plastica, come batterie, manopole, cruscotti, motori e maniglie.

Industria cosmetica

Queste tecniche sono indispensabili nel settore cosmetico per la produzione di articoli personalizzati e dei relativi contenitori, mediante l'impiego di vari colori e trattamenti superficiali di articoli cosmetici quali flaconi di profumo, pennelli per il trucco e portacipria.

Prodotti di consumo

Nel caso di prodotti per la casa, insert mold e overmold svolgono un ruolo centrale nella produzione di articoli come porta spazzolini, contenitori e custodie per cellulari. Rinforzano anche articoli come sedie da giardino e sgabelli, che di solito si trovano in più colori o materiali.

Elettrodomestici:

L'uso dello stampaggio a inserto non può essere sopravvalutato, in particolare nell'industria elettrica, dove i fili sono rivestiti con isolamento in gomma. Questo processo aiuta a fermare la conduzione elettrica e ad aumentare i livelli di sicurezza. Lo stampaggio a inserto rende inoltre gli elettrodomestici più sicuri da maneggiare, fornendo un posto appropriato per l'installazione degli isolanti.

Tecnologia sincera è uno dei primi 10 aziende di stampaggio a iniezione di plastica in Cina che è specializzata nella creazione di prodotti unici per diversi settori., Con l'aiuto delle conoscenze tecniche e delle competenze che l'azienda ha acquisito nel corso degli anni, l'azienda offre i suoi servizi a prezzi accessibili. Che si tratti di prodotti di consumo, elettrodomestici o accessori per auto, puoi contare su questi processi per una produzione di qualità.

Conclusione: Scelta tra sovrastampaggio, stampaggio a inserto e stampaggio a iniezione

Sovrastampaggio e stampaggio a inserto sono le diverse tecniche che rientrano nel processo di stampaggio a iniezione, che è un metodo popolare ed efficiente per la produzione di beni di consumo. Per quanto riguarda il costo, lo stampaggio a iniezione è generalmente considerato il metodo più conveniente rispetto ad altri metodi come la lavorazione CNC e la stampa 3D per parte.

Il sovrastampaggio potrebbe essere una scelta ottimale se:

- La superficie del tuo componente presenta proprietà elettriche o termiche diverse.

- È essenziale aumentare il livello di assorbimento degli urti o diminuire il livello delle vibrazioni.

- È necessario produrre un pezzo in plastica multicolore.

- La tua parte deve offrire una superficie comoda e antiaderente, che l'altra parte possa afferrare facilmente.

Scegli la modanatura a inserto quando:

- Il substrato può essere sotto forma di fili, componenti elettronici o circuiti stampati.

- È preferibile non dover spendere soldi per uno stampo a due stampi o a 2K, che è più complicato.

- È necessario filettare questa parte e installare gli inserti filettati.

Una volta presa la decisione di utilizzare lo stampaggio a iniezione per una determinata applicazione, la scelta successiva è tra stampaggio a inserto, sovrastampaggio o stampaggio a iniezione convenzionale. È importante fornire una definizione chiara dell'applicazione del prodotto per poter fare una scelta appropriata. Tutti questi processi hanno i loro vantaggi speciali adatti a vari prodotti. Decidere quale metodo è giusto per il tuo prodotto specifico non è sempre facile; pertanto, è consigliabile consultare un professionista.

Parlare con un rappresentante di SincereTech può essere utile, grazie a oltre un decennio di esperienza dell'azienda nella produzione. Possiamo assisterti nel processo decisionale del tuo progetto e determinare quale processo (stampaggio a inserto, sovrastampaggio o stampaggio a iniezione standard) sarà più vantaggioso per il tuo progetto.

Domande frequenti

D1. Qual è il processo di sovrastampaggio TPE?

Il sovrastampaggio di TPE è un processo in cui Materiale plastico TPE viene iniettato in un substrato esistente o in una parte in plastica per formare un legame chimico con il materiale al fine di aumentarne la durata e l'utilità.

D2. Lo stampaggio a iniezione 2K è la stessa cosa dello stampaggio a inserto?

No, lo stampaggio a inserto prevede il posizionamento di una parte aggiuntiva sul substrato, mentre lo stampaggio a iniezione 2K prevede l'iniezione di più materiali in stampi a più cavità per la produzione di parti complesse per veicoli.

D3. Quali tipi di plastica sono adatti per la sovrastampa?

Le plastiche ingegnerizzate più comunemente adatte ai processi di sovrastampaggio includono polietilene ad alta densità (HDPE), resina PEEK, Delrin o acetale, acrilico polimetilmetacrilato, comunemente noto come PMMA, ABS, nylon e PBTR. Queste plastiche hanno caratteristiche diverse che le rendono adatte a diversi processi di sovrastampaggio in settori come l'automotive e i prodotti di consumo.

D4. Sovrastampaggio o stampaggio a inserto: quale costa di più?

Il sovrastampaggio, tuttavia, fornisce una scalabilità economica a tassi di produzione più elevati per le aziende, il che a sua volta aumenta la redditività complessiva di un'azienda attraverso costi di utensili e assemblaggio ridotti. Inoltre, aiuta con una produzione più rapida di parti in grandi tirature. Se si intende produrre prototipi complessi o parti a basso volume, questa differenza di costo diventa evidente a causa dei requisiti di due parti.