Placcatura di zinco e nichel, una panoramica completa

La nichel-zinco è uno dei metodi di placcatura più utilizzati nel settore automobilistico, elettronico e in altri settori. Inoltre, è molto efficace nel fornire elevate proprietà anticorrosive e una maggiore durata. Alla luce delle crescenti esigenze di protezione dei metalli in condizioni piuttosto aggressive, i rivestimenti in zinco-nichel sono molto apprezzati per le loro caratteristiche. In questo articolo spiegheremo cos'è la zincatura al nichel, come può essere eseguita, i vantaggi dell'utilizzo di questo tipo di rivestimento e cosa la differenzia dalla zincatura.

Che cos'è la nichelatura di zinco?

La zinconichelatura è un processo di finitura superficiale in cui uno strato di lega di zinco-nichel viene depositato su una determinata superficie. Di solito ha 85 - 93% di zinco e 7 - 15 % di nichel. Inoltre, supera la normale zincatura in termini di protezione dalla corrosione, pertanto il prodotto è utile per numerose applicazioni. Queste possono includere la produzione aerospaziale, automobilistica e di attrezzature pesanti. La zincatura-nichelatura viene utilizzata quando un oggetto funziona in un ambiente difficile che può sottoporlo a forte corrosione o a forti variazioni di temperatura.

Qual è la differenza principale tra zincatura-nichelatura e zincatura?

La zincatura e la nichelatura si differenziano per la loro composizione. Pertanto, hanno anche processi e applicazioni diverse in numerosi settori industriali. Esploriamo le principali differenze tra di loro; per saperne di più nichelatura.

| Caratteristica | Placcatura in zinco-nichel | Zincatura |

| Composizione | 85-93% Zinco, 7-15% Nichel | 100% Zinco |

| Resistenza alla corrosione | Fino a 1000 ore (ASTM B117) | 72-200 ore (ASTM B117) |

| Spessore del rivestimento | 8-20 micron | 5-12 micron |

| Temp. Resistenza | Fino a 120°C (248°F) | Fino a 70°C (158°F) |

| Durezza | 350-400 HV (Vickers) | 70-120 HV (Vickers) |

| Resistenza all'usura | Eccellente | Moderare |

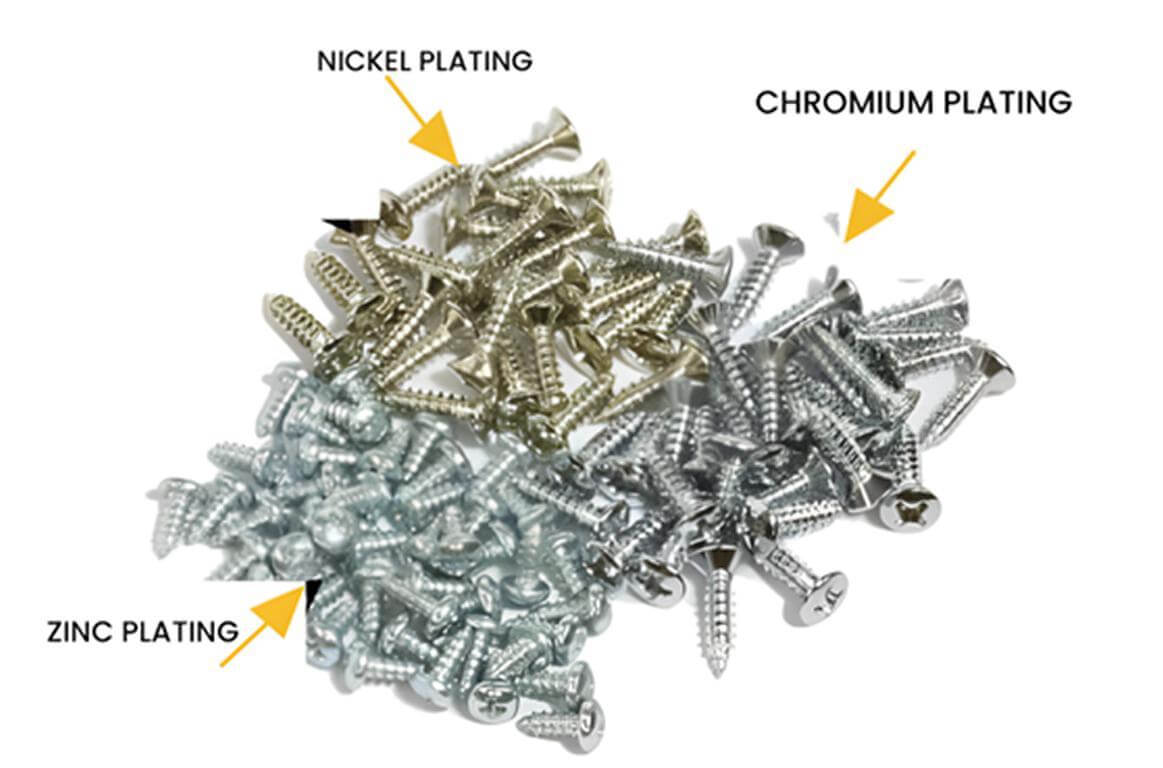

| Aspetto | Luminoso, opaco, di vari colori | Argento, giallo, blu |

| Resistenza ambientale | Alto (acqua salata, sostanze chimiche) | Moderare |

| Costo | Più alto | Più basso |

| Applicazioni | Automotive, aerospaziale, navale | Elementi di fissaggio, bulloni, ferramenta generale |

Diversi tipi di tecniche di placcatura in zinco-nichel

Ecco quindi i diversi tipi di tecniche che possiamo utilizzare per la zincatura-nichelatura;

1. Placcatura elettrolitica

Qui immergiamo il substrato in una soluzione elettrolitica di zinco-nichel e facciamo passare una corrente elettrica nella soluzione. In questo modo, è possibile depositare la lega di zinco-nichel sulla superficie del metallo per ottenere un controllo preciso dello spessore del rivestimento. Potete andare su cromatura plastica per saperne di più sul processo di galvanizzazione dei prodotti in plastica.

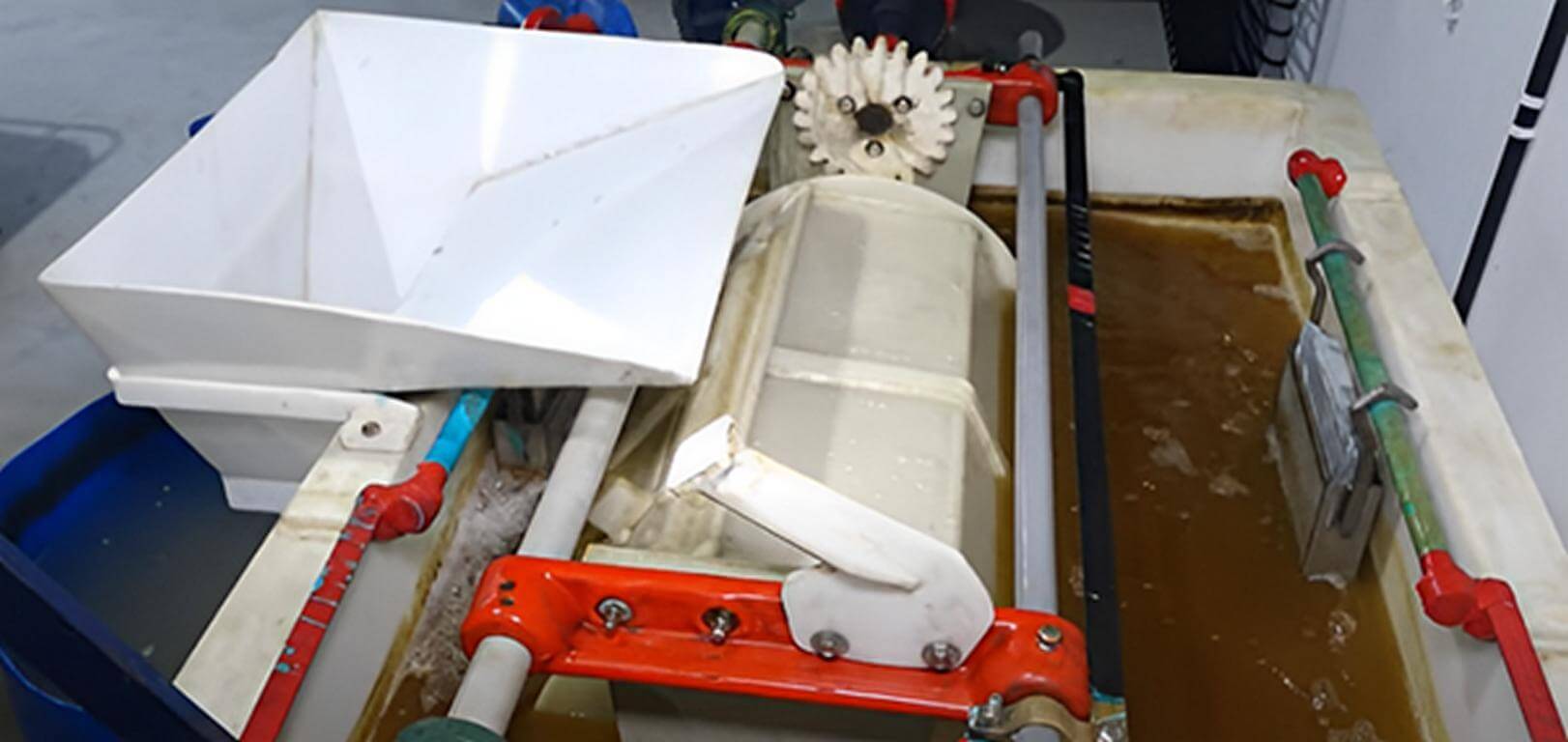

2. Placcatura della canna

Questa tecnica è ideale per i pezzi di piccole dimensioni e prevede l'inserimento dei componenti in un barile rotante riempito di soluzione di placcatura. L'azione di rotolamento assicura una copertura uniforme del rivestimento di zinco-nichel su tutte le superfici. Ciò la rende efficiente per la produzione di grandi volumi.

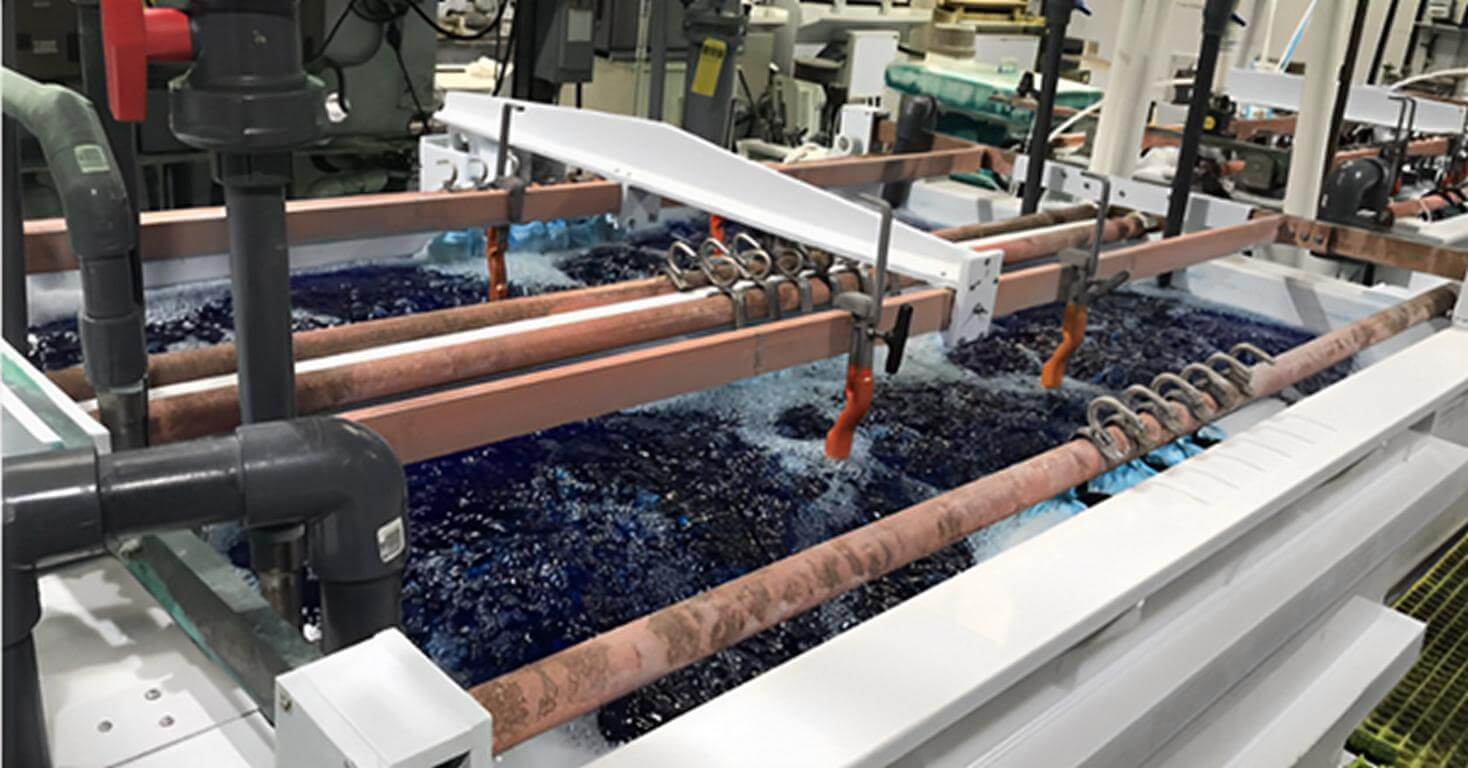

3. Placcatura del rack

Utilizzato per i pezzi più grandi o complessi, gli articoli sono montati in modo sicuro su rastrelliere immerse nella soluzione di placcatura. Questo metodo consente un migliore controllo e rivestimenti più spessi. Inoltre, è molto adatto alle applicazioni aerospaziali e automobilistiche.

4. Placcatura a impulsi

Una tecnica avanzata che utilizza impulsi di corrente alternata durante la galvanoplastica. Questo migliora la qualità del rivestimento e la finitura superficiale, consentendo un controllo più preciso della velocità di deposizione. Diventa quindi ideale per i progetti più complessi.

5. Placcatura continua

Un metodo di produzione ad alto volume in cui i pezzi vengono alimentati continuamente attraverso una linea di placcatura. Questo approccio massimizza l'efficienza e garantisce un rivestimento uniforme, utilizzato nella produzione automobilistica.

6. Placcatura per immersione

Si tratta di immergere i pezzi in una soluzione di zinco-nichel senza corrente elettrica. Questo metodo, meno comune, si basa sulle proprietà chimiche della soluzione per depositare la lega, spesso utilizzata come fase di pretrattamento.

Processo completo di zincatura-nichelatura

Le fasi seguenti sono cruciali per ottenere un deposito uniforme e forte di zincatura-nichel, una buona adesione e corrosione, nonché una superficie resistente all'usura.

1. Preparazione della superficie

La prima fase del processo di zincatura-nichelatura consiste nell'accurata preparazione della superficie metallica per il trattamento, al fine di ottenere una corretta adesione della finitura superficiale. I contaminanti come lo sporco, l'olio, il grasso e la ruggine vengono rimossi con tecniche quali:

- Sgrassaggio: Utilizza solventi o detergenti alcalini per lavare via gli oli e i grassi.

- Pulizia acida: In questo modo si favorisce la rimozione della ruggine o degli ossidi dalla superficie, cioè dal metallo.

- Sabbiatura abrasiva: In caso di contaminanti persistenti, viene applicata una superficie ruvida mediante sabbiatura abrasiva per eliminare la corrosione o le incrostazioni.

2. Attivazione

Il metallo viene sottoposto a un'immersione in acido, che aiuta a pulire nuovamente la superficie, in quanto è possibile che rimanga ancora uno strato di ossido. In questo modo si migliora la reattività chimica della superficie, in modo che si formi un forte legame tra la superficie e lo strato di zinco-nichel elettroplaccato.

3. Galvanotecnica

Il metallo attivato viene immerso in un bagno galvanico con una soluzione elettrolitica di zinco-nichel. L'elettrolisi consiste nel far passare una corrente elettrica nel bagno attraverso un catodo che attrae e fa aderire gli ioni di zinco e nichel alla superficie del metallo. In questo modo si forma uno strato protettivo uniforme di lega zinco-nichel sulla superficie del metallo che, oltre alla protezione dalla corrosione, garantisce una maggiore durata.

4. Post-trattamento

Dopo la galvanoplastica, il post-trattamento viene eseguito principalmente per migliorare la qualità del deposito formato sul substrato. Questi possono includere:

- Passivazione: Questo processo fornisce anche uno strato molto sottile di zinco che aiuta a prevenire la corrosione.

- Cromatina: È uno dei trattamenti regolari che migliorano le proprietà anticorrosive del rivestimento e il suo aspetto; è disponibile in diversi colori.

- Rivestimento sigillante: Infine, si può utilizzare uno strato di finitura per migliorare la durata della placcatura, soprattutto per quelle da utilizzare in ambienti molto corrosivi.

Strumenti utilizzati nella zincatura

Di seguito sono riportati i nomi dei diversi strumenti e la loro descrizione in dettaglio;

- Bagno di placcatura: Un recipiente in cui viene conservata la soluzione di placcatura di zinco-nichel e in cui viene immerso il substrato da placcare.

- Alimentazione: Un convertitore da CA a CC o un alimentatore che fornisca la corrente corretta per la galvanotecnica.

- Anodi: Gli anodi di zinco o di lega di zinco sono impiegati nel bagno di placcatura e disperdono gli ioni metallici per il processo di placcatura.

- Catodi: Nel processo di galvanizzazione il substrato da placcare assume il sito riduttivo della semicella o funge da catodo.

- Misuratore di pH: Un elemento utilizzato per misurare il pH della soluzione di placcatura perché ha un'influenza diretta sulla qualità della placcatura.

- Elementi di riscaldamento: Un tempo utilizzato per controllare la temperatura richiesta della soluzione di placcatura per ottenere il tasso di deposizione appropriato.

- Apparecchiature di agitazione: Speciali ugelli di scarico o agitatori meccanici che mantengono la soluzione all'interno del bagno di placcatura in movimento in modo da ottenere una deposizione metallica uniforme e, allo stesso modo, gli ioni metallici di placcatura.

- Apparecchiature per la pulizia: Apparecchiature come pulitori a ultrasuoni, spazzole o armadi di sabbiatura che costituiscono la superficie di preparazione generale prima del processo di placcatura.

- Apparecchiatura di test: Apparecchiature come spessimetri e tester in nebbia salina, che misurano rispettivamente lo spessore e la capacità di corrosione della superficie placcata.

Specifiche della lega ad alto tenore di zinco-nichel

La resistenza alla corrosione della lega zinco-nichel con un contenuto di Ni più elevato è addirittura migliore di quella della lega sopra citata. La lega ad alto tenore di zinco-nichel viene utilizzata in settori che richiedono la massima resistenza, come le attrezzature di perforazione petrolifera offshore e altri usi militari.

| Parametro | Specificazione |

| Durezza | 350-400 HV |

| Contenuto di nichel | 7-15% |

| Spessore | 8-20 micron |

| Applicazioni | Automotive, aerospaziale, navale |

| Resistenza alla corrosione | Fino a 1000 ore (ASTM B117) |

| Contenuto di zinco | 85-93% |

| Finitura | Brillante, opaco, cromato |

| Temp. Resistenza | Fino a 120°C |

Che cos'è il colore della zincatura?

La zincatura vera e propria può essere di qualsiasi colore, determinato dal trattamento post-elettrolitico riservato all'articolo zincato. I colori più comuni sono:

- Chiaro: Finitura in argento lucido.

- Giallo: Un colore arancione che di solito si ottiene dopo i trattamenti al cromato.

- Nero: Aggiunta di cromato nero che aumenta la capacità di corrosione.

- Colore verde oliva: Un colore verde opaco per applicazioni industriali.

Qual è la principale differenza tra cromatura e nichelatura

La tabella seguente descrive sinteticamente i principali aspetti di confronto tra cromatura e zincatura-nichelatura;

| Caratteristica | Cromatura | Placcatura in zinco-nichel |

| Composizione | Principalmente cromo | 85-93% Zinco, 7-15% Nichel |

| Resistenza alla corrosione | Moderato (fino a 200-500 ore) | Superiore (fino a 1000 ore, ASTM B117) |

| Spessore del rivestimento | In genere 0,5-10 micron | 8-20 micron |

| Durezza | Molto duro (800-1000 HV) | Duro (350-400 HV) |

| Aspetto | Finitura brillante e a specchio | Finiture brillanti, opache o colorate |

| Resistenza all'usura | Eccellente (elevata durata e resistenza ai graffi) | Eccellente (buona durata e resistenza all'usura) |

| Resistenza ambientale | Buono, ma soggetto a vaiolatura in ambienti estremi | Alta, resistente all'acqua salata e agli agenti chimici |

| Costo | Maggiore grazie al cromo e alla finitura | Moderare |

| Applicazioni | Decorativi (finiture per auto, utensili), industriali (pistoni, stampi) | Automotive, aerospaziale, navale |

| Impatto ambientale | Sostanze chimiche tossiche, normative severe | Più rispettoso dell'ambiente |

Vantaggi della nichelatura di zinco

Di seguito sono riportati i diversi vantaggi della zincatura-nichelatura;

- Elevata resistenza alla corrosione.

- Migliore resistenza agli effetti del clima e di altre condizioni sfavorevoli.

- Elevata resistenza al calore.

- Migliori proprietà di adesione.

- Può essere utilizzato in combinazione con molti post-trattamenti come la passivazione o l'applicazione di un rivestimento cromato.

Svantaggi della nichelatura con zinco

Ecco alcune limitazioni della placcatura in zinco-nichel;

- Lo svantaggio principale è il costo relativamente più elevato della nichelatura elettrolitica rispetto alla tipica zincatura.

- Richiede più tempo e, soprattutto, ha bisogno di un equipaggio esperto al timone.

- Queste informazioni non sono liberamente disponibili nelle diverse regioni.

- Possibili effetti negativi del nichel sull'ambiente.

- Richiede uno speciale sistema di scarico degli scarti del bagno di placcatura.

Applicazioni della nichelatura di zinco

Considerando i numerosi vantaggi della zincatura-nichelatura. Esploriamo le diverse applicazioni della zincatura-nichelatura in vari settori industriali;

- Componenti per autoveicoli: Questa applicazione resiste all'ossidazione in condizioni di elevata umidità.

- Parti aerospaziali: Funge da scudo contro i forti fattori atmosferici.

- Equipaggiamento marino: Elevati livelli di standard di resistenza alla corrosione dell'acqua salata.

- Elettronica: Viene utilizzato per rivestire connettori e dispositivi di fissaggio per fornire uno strato protettivo.

- Macchinari pesanti: Offre protezione alle parti che devono essere sottoposte a procedure abrasive.

Perché lo zinco-nichel è resistente alla corrosione?

Grazie al suo ricco contenuto di nichel, la placcatura di zinco-nichel si indurisce e crea un riparo per il metallo di base dai fattori corrosivi. Questa lega forma uno scudo che resiste alle soluzioni chimiche, all'acqua salata e alle condizioni climatiche avverse, motivo per cui è molto apprezzata dalle industrie con caratteristiche corrosive.

Perché utilizzare il nichel zinco e come rivestire correttamente il nichel zinco?

La zincatura-nichel è adatta nei casi in cui si prevede che le normali soluzioni di rivestimento si deteriorino a causa della corrosione. Per utilizzare efficacemente lo zinco-nichel, il trattamento della superficie e i processi di galvanizzazione devono essere eseguiti con cura. Il bagno galvanico deve essere mantenuto con cura, il valore della corrente deve essere adeguatamente controllato e i post-trattamenti protettivi devono essere utilizzati correttamente. In questo modo è possibile ottenere una finitura elevata e una protezione duratura.

Scegliere Sincere Tech per la zincatura

Se cercate il giusto fornitore di servizi per la zincatura vicino a me o servizi di zincatura e nichelatura da Cina. È necessario rivolgersi a esperti che garantiscano la giusta qualità delle finiture. Rivolgetevi a Sincere Tech nella vostra zona che si occupa di zinco o zinco-nichel, che è ben recensito e aderisce agli standard industriali. Inoltre, dovete affidarvi al nostro fornitore specializzato in vari processi di placcatura, in particolare zinco-nichel per una maggiore protezione dalla corrosione.

Siamo tra i primi 10 aziende di stampaggio a iniezione di plastica in Cina, offriamo servizi completi di progettazione, prototipo e collaudo, stampo in plastica produzione, realizzazione della pressofusione, produzione, finitura superficiale, assemblaggio e consegna, offriamo molti tipi di finitura superficiale come la zincatura, la nichelatura, la verniciatura, la retinatura e così via.

Conclusione

In conclusione, la zincatura-nichelatura offre un forte manifesto per le industrie che richiedono applicazioni anticorrosive robuste. Ha prestazioni elevate in ambienti ostili, oltre a essere più durevole e può essere prodotta in diverse varianti di colore che possono essere adatte a un particolare produttore. La scelta tra la zincatura standard e le caratteristiche avanzate dello zinco-nichel consente di valutare meglio l'applicazione e il processo.

Domande frequenti

Quali sono le differenze tra zincatura e nichelatura?

Rispetto alla semplice zincatura, la zincatura-nichel ha una resistenza alla corrosione superiore di ben 7-10 volte.

Qual è l'uso generale della zincatura-nichelatura?

Elevata protezione dalla corrosione, maggiore resistenza al calore e stabilità del materiale in condizioni di processo severe.

La lastra di zinco-nichel può essere applicata su ogni tipo di metallo?

I risultati ottimali si ottengono su acciaio e ferro, ma il metodo può essere utilizzato anche su altri tipi di metallo, se opportunamente pretrattati.

Quali industrie utilizzano la zincatura-nichelatura?

Questa placcatura è ampiamente utilizzata nell'industria automobilistica, aerospaziale, elettronica e navale.

Qual è la durata della zincatura-nichelatura?

Se mantenuto correttamente e applicato correttamente, lo zinco-nichel placcatura possono funzionare per molti anni, anche in ambienti difficili.