Che cos'è il rapporto di analisi del flusso di stampi?

Analisi del flusso dello stampo (MFA) è uno strumento di simulazione utilizzato per prevedere e ottimizzare il flusso di resina plastica in uno stampo durante il processo di stampaggio a iniezione. La simulazione tiene conto delle proprietà della resina e della geometria dello stampo e prevede il comportamento della plastica durante il riempimento e il raffreddamento dello stampo.

Rapporto sull'analisi del flusso dello stampo può aiutare a identificare e risolvere potenziali problemi con il processo di stampaggio a iniezione, come scatti corti, deformazioni, linee di saldatura, trappole d'aria, segni di affondamento, ecc. Rapporto sull'analisi del flusso dello stampo può essere utilizzato anche per ottimizzare il processo di stampaggio a iniezione, identificando la posizione migliore per le porte e le guide, determinando la velocità di iniezione ottimale e prevedendo il tempo e la temperatura di raffreddamento migliori. Ciò può contribuire a ridurre il tempo di ciclo, a migliorare la qualità dei pezzi e ad aumentare l'efficienza della produzione.

Rapporto di analisi del flusso di muffa

Sintesi dei risultati dell'analisi del flusso dello stampo

Una volta terminata la progettazione dello stampo, prima di iniziare la produzione dello stampo, per assicurarsi che tutto sia privo di problemi, è necessario eseguire il analisi del flusso di muffa per verificare i potenziali problemi, è un modo sicuro per evitare errori, soprattutto per gli stampi di grandi dimensioni. di seguito sono riportati alcuni punti che è necessario controllare quando si esegue il rapporto di analisi del flusso dello stampo.

Tempo di riempimento dello stampo – Il tempo di riempimento è il tempo necessario per riempire la cavità del pezzo. Il grafico del tempo di riempimento fornisce anche un'animazione del riempimento della cavità dello stampo. Il tempo di riempimento può anche essere controllato durante l'analisi per risolvere problemi di qualità come le elevate sollecitazioni di taglio.

Pressione di iniezione - Una macchina di stampaggio a iniezione standard è in grado di pressurizzare il flusso di fusione a 20.000 psi (pressione idraulica di 2.000 psi). Una parte della pressione viene utilizzata per spingere la plastica attraverso il sistema di canali, una parte della pressione viene utilizzata per spingere la plastica nella camera di colata. cavità dello stampoe una parte della pressione viene utilizzata per "impacchettare" il pezzo dopo il riempimento. Se il pezzo e il sistema di guide richiedono una pressione superiore a quella che la macchina è in grado di fornire, il pezzo sarà corto o avrà una profondità di segni di lavandino.

Linee di saldatura Difetti - Le linee di saldatura si formano quando due fronti di flusso si incontrano e si "saldano". Le linee di saldatura sono solitamente visibili sul pezzo e possono costituire un problema estetico. Le linee di saldatura possono anche ridurre la resistenza del pezzo di 10% - 20%, creando potenzialmente un problema strutturale a seconda della loro posizione. Se non si ricorre all'analisi del flusso dello stampo per risolvere questi problemi prima della costruzione dell'utensile, lo stampatore sarà costretto ad aumentare la pressione di iniezione, ad aumentare la temperatura del materiale fuso, ad aumentare la temperatura dello stampo, ad allargare gli sfiati, a cambiare la posizione della porta e/o a modificare lo spessore del pezzo. Tutte queste "soluzioni" richiedono tempo e denaro per essere implementate e/o aumentano il costo del pezzo.

Trappole d'aria Difetti - Le trappole d'aria si formano quando la plastica fusa intrappola l'aria nella cavità del pezzo mentre si riempie. Se queste trappole d'aria non vengono sfiatate, possono causare problemi di qualità come bruciature, colpi corti, linee di saldatura pronunciate e riempimento incompleto. I nostri tracciati delle trappole d'aria consentono all'attrezzista di sapere esattamente dove devono essere posizionati gli sfiati quando l'utensile viene costruito. Le trappole d'aria che si trovano in posizioni difficili da ventilare possono essere spostate in posizioni migliori spostando la porta. Se si esegue questo lavoro prima della costruzione dell'utensile, si possono risparmiare le operazioni di debug e le modifiche allo stampo necessarie.

Qualità - La definizione di un pezzo stampato di qualità non si limita al riempimento completo del pezzo. Un pezzo stampato di qualità deve anche essere privo di degrado del materiale e con un basso livello di sollecitazioni di stampaggio. Il grafico della qualità mostra la gravità e le aree che presentano problemi di qualità. I problemi rilevati comprendono sollecitazioni di taglio e velocità di taglio eccessive e aree difficili da imballare. Per eliminare i problemi di qualità, è possibile proporre suggerimenti come la regolazione dello spessore, la modifica delle condizioni di lavorazione e la regolazione del tempo di riempimento.

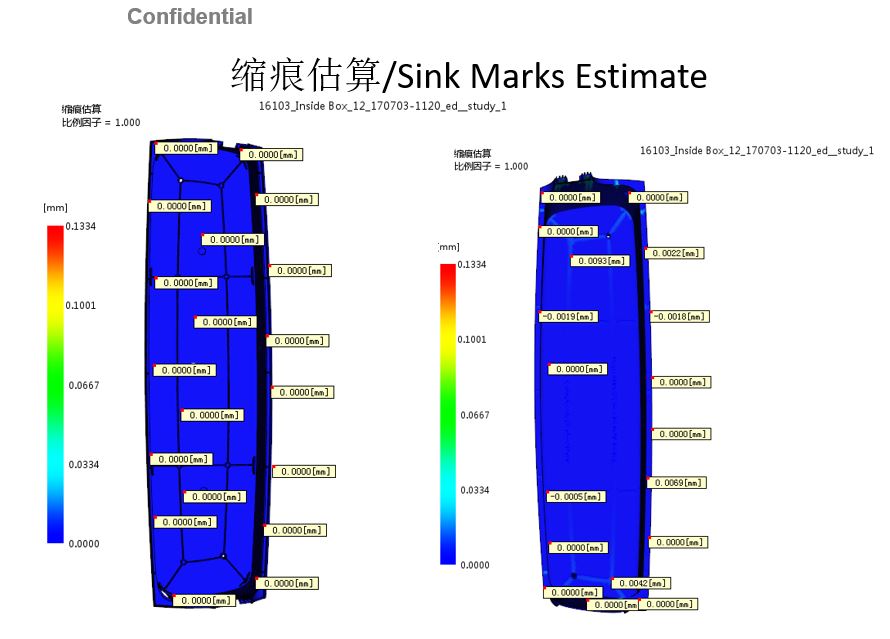

Difetti dei marchi di lavandino – I segni di affondamento sono depressioni localizzate sulla superficie dei pezzi stampati a iniezione causate da un ritiro non uniforme della plastica durante il raffreddamento. Nei pezzi cosmeticamente critici, possono essere un problema serio. I segni di affondamento sono spesso una sorpresa quando l'utensile è completo. Se i segni di affondamento sono sgradevoli per il cliente, lo stampatore ha spesso il compito di "eliminarli". Questo di solito significa far funzionare la macchina di stampaggio agli estremi della finestra di processo, il che può allungare i tempi di ciclo e aumentare la quantità di sollecitazioni e di degrado del materiale stampato.

Tempo di raffreddamento - È stato dimostrato che il tempo di raffreddamento rappresenta in media circa 50% del ciclo di stampaggio. Se il materiale utilizzato è una resina di base, il costo dello stampaggio supera di gran lunga il costo del materiale. In questo caso, una riduzione del tempo di raffreddamento si traduce in una forte riduzione del costo del pezzo. La nostra analisi del raffreddamento può ridurre il ciclo di raffreddamento e ottimizzare il sistema di raffreddamento per eliminare i punti caldi e le deformazioni.

L'MFA è uno strumento potente che può aiutare a migliorare l'efficienza e la qualità del processo di stampaggio a iniezione, simulando il comportamento della resina plastica mentre scorre nello stampo e si raffredda. Aiuta a identificare potenziali problemi e a ottimizzare il processo per ridurre al minimo i difetti e migliorare la qualità del prodotto finale.

Eseguiamo l'analisi del flusso di stampi per il vostro progetto

Se avete un progetto che ha molte preoccupazioni, vi preghiamo di contattarci, controlleremo tutti i vostri disegni di parte e faremo Rapporto DFM E flusso di stampi analisi per voi, e riassumere tutti i possibili problemi nella scheda tecnica e rispedirvela.