Opzioni di raffreddamento: deflettori e gorgogliatori

Che cosa è il deflettore di raffreddamento per stampaggio a iniezione

Il deflettore di raffreddamento per stampaggio a iniezione nello stampaggio a iniezione si riferisce a un componente o a una struttura progettati per migliorare il processo di raffreddamento dello stampo durante il ciclo di stampaggio a iniezione. Lo stampaggio a iniezione è un processo di produzione in cui la plastica fusa viene iniettata in una cavità dello stampo per formare una forma specifica. Un raffreddamento efficiente è fondamentale in questo processo per garantire la corretta solidificazione della plastica e per ottenere parti stampate di alta qualità.

I deflettori di raffreddamento dello stampo a iniezione sono solitamente posizionati all'interno della cavità dello stampo per regolare e ottimizzare il raffreddamento della plastica iniettata. Questi deflettori possono assumere varie forme, come alette, canali o altre strutture, e sono posizionati strategicamente per controllare il flusso del refrigerante (solitamente acqua o olio) attraverso lo stampo. Lo scopo principale dei deflettori di raffreddamento è quello di estrarre rapidamente il calore dalla plastica fusa, facilitando una solidificazione più rapida e uniforme.

Utilizzando deflettori di raffreddamento stampo, i produttori possono migliorare i tempi di ciclo, aumentare la stabilità dimensionale delle parti stampate, ridurre il rischio di difetti e, in definitiva, aumentare l'efficienza complessiva del processo di stampaggio a iniezione. La progettazione e il posizionamento dei deflettori di raffreddamento dipendono da fattori quali la geometria della parte stampata, il materiale utilizzato e i requisiti specifici del processo di stampaggio.

Importanza del deflettore di raffreddamento dello stampo a iniezione

I deflettori di raffreddamento dello stampo svolgono un ruolo cruciale nel processo di stampaggio a iniezione e la loro importanza risiede in diversi aspetti chiave:

- Riduzione del tempo di ciclo: I deflettori di raffreddamento efficienti aiutano a raffreddare più velocemente e uniformemente la parte stampata. Ottimizzando il processo di raffreddamento, è possibile ridurre il tempo di ciclo complessivo del processo di stampaggio a iniezione. Tempi di ciclo più brevi contribuiscono ad aumentare i tassi di produzione e a migliorare l'efficienza operativa.

- Stabilità dimensionale: Un raffreddamento adeguato è essenziale per ottenere precisione dimensionale e stabilità nelle parti stampate. I deflettori di raffreddamento aiutano a controllare la velocità di raffreddamento, impedendo la deformazione o la deformazione del prodotto finale. Un raffreddamento costante e controllato aiuta a mantenere le dimensioni desiderate dei componenti stampati.

- Miglioramento della qualità: Il raffreddamento uniforme riduce al minimo la probabilità di stress interni, segni di depressione e altri difetti nelle parti stampate. Impedendo un raffreddamento non uniforme, i deflettori di raffreddamento contribuiscono a prodotti finiti di qualità superiore con meno imperfezioni superficiali e una migliore integrità strutturale.

- Selezione dei materiali e ottimizzazione della lavorazione: Materiali diversi hanno requisiti di raffreddamento distinti. I deflettori di raffreddamento consentono la personalizzazione del processo di raffreddamento in base al materiale specifico utilizzato. Questa flessibilità è fondamentale per ottimizzare i parametri di stampaggio a iniezione e ottenere le proprietà desiderate del materiale nel prodotto finale.

- Efficienza energetica: I deflettori di raffreddamento efficienti contribuiscono al risparmio energetico consentendo un controllo preciso del processo di raffreddamento. Raffreddando lo stampo in modo più efficace, è possibile ridurre la quantità di tempo che lo stampo trascorre nella fase di raffreddamento, portando a efficienza energetica e risparmi sui costi a lungo termine.

- Durata prolungata dell'utensile: Un raffreddamento adeguato aiuta a gestire le sollecitazioni termiche esercitate sullo stampo. Prevenendo il surriscaldamento e assicurando una distribuzione uniforme della temperatura, i deflettori di raffreddamento contribuiscono alla longevità e alla resistenza dello stampo a iniezione, riducendo i costi di manutenzione e i tempi di fermo.

In sintesi, i deflettori di raffreddamento per stampi a iniezione sono essenziali per ottimizzare il processo di stampaggio a iniezione, migliorare la qualità dei prodotti stampati, ridurre i tempi di ciclo e aumentare l'efficienza operativa complessiva nel settore manifatturiero.

Cosa fanno per il raffreddamento dello stampo? Gorgogliatori e deflettori

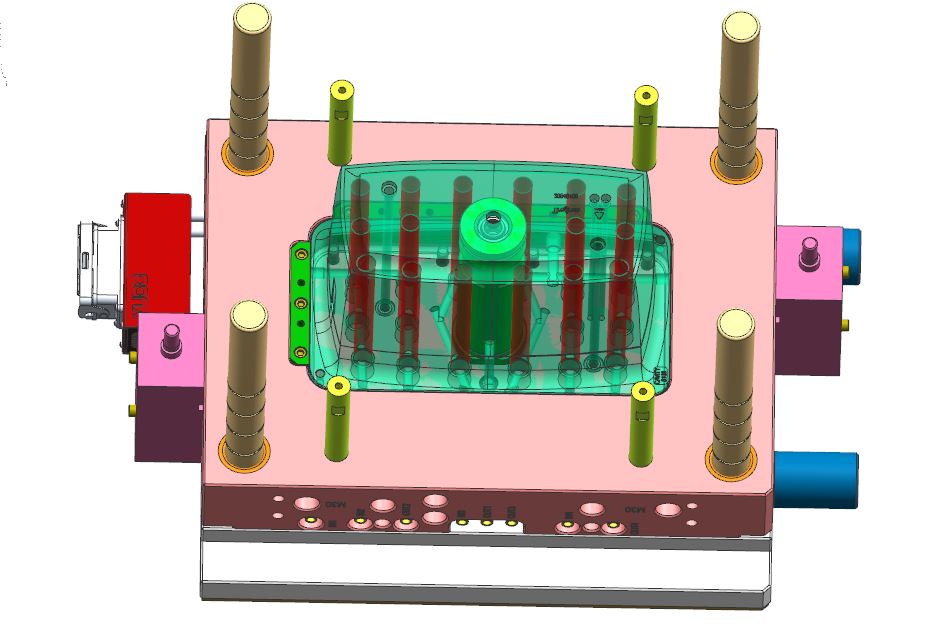

Gorgogliatore del refrigeratore d'acqua e il deflettore sono sezioni di linee di raffreddamento che deviano il flusso del refrigerante in aree che normalmente non verrebbero raffreddate. Canali di raffreddamento sono in genere perforati attraverso il cavità dello stampo e nucleo. Lo stampo, tuttavia, potrebbe essere costituito da aree troppo lontane per ospitare i normali canali di raffreddamento. Metodi alternativi per raffreddare queste aree in modo uniforme con il resto della parte comportavano l'uso di deflettori, bubbler o perni termici, come mostrato di seguito.

Deflettori

Un deflettore per stampi è in realtà un canale di raffreddamento forato perpendicolarmente a un canale principale linea di raffreddamento, con una lama che separa un passaggio di raffreddamento in due canali semicircolari. Il refrigerante scorre in un lato della lama dal principale linea di raffreddamento, gira attorno alla punta verso l'altro lato del deflettore, quindi scorre nuovamente verso la linea di raffreddamento principale.

Questo metodo fornisce sezioni trasversali massime per il refrigerante, ma è difficile montare il divisore esattamente al centro. L'effetto di raffreddamento e con esso la distribuzione della temperatura su un lato del nucleo possono differire da quella sull'altro lato. Questo svantaggio di una soluzione altrimenti economica, per quanto riguarda la produzione, può essere eliminato se la lamiera che forma il deflettore è attorcigliata. Ad esempio, il deflettore elicoidale, come mostrato nella Figura 2 di seguito, trasporta il refrigerante alla punta e indietro sotto forma di elica. È utile per diametri da 12 a 50 mm e consente una distribuzione della temperatura molto omogenea. Un altro sviluppo logico dei deflettori è costituito dai nuclei a spirale a singolo o doppio volo, come mostrato nella Figura 2 di seguito.

Bollitori

Un bubbler di raffreddamento dello stampo è simile a un deflettore, tranne per il fatto che la lama è sostituita da un piccolo tubo. Il refrigerante scorre nella parte inferiore del tubo e "gorgoglia" fuori dalla parte superiore, come fa una fontana. Il refrigerante scorre quindi verso il basso intorno all'esterno del tubo per continuare il suo flusso attraverso il canale di raffreddamento.

Il raffreddamento più efficace dei nuclei sottili si ottiene con i gorgogliatori. Il diametro di entrambi deve essere regolato in modo tale che la resistenza al flusso in entrambe le sezioni trasversali sia uguale. La condizione per questo è:

Diametro interno / Diametro esterno = 0,707

Raffreddamento dello stampo I bubbler sono disponibili in commercio e sono solitamente avvitati nel nucleo, come mostrato nella Figura 3 sottostante. Fino a un diametro di 4 mm, il tubo deve essere smussato all'estremità per allargare la sezione trasversale dell'uscita; questa tecnica è illustrata nella Figura 3. I bubbler possono essere utilizzati non solo per raffreddamento del nucleo dello stampo, ma servono anche per raffreddare sezioni di stampi piani, che non possono essere dotati di canali forati o fresati.

Figura 3. (A sinistra) Gorgogliatori avvitati nel nucleo. (A destra) Gorgogliatore smussato per allargare l'uscita

NOTA: Poiché sia i deflettori di raffreddamento dello stampo che i bubbler hanno aree di flusso ristrette, la resistenza al flusso aumenta. Pertanto, occorre prestare attenzione nella progettazione delle dimensioni di questi dispositivi. Il comportamento del flusso e del trasferimento di calore per entrambi i deflettori e i bubbler può essere facilmente modellato e analizzato dall'analisi di raffreddamento C-MOLD.

Perni termici

Un perno termico è un'alternativa allo stampaggio a iniezione deflettori e gorgogliatori. È un cilindro sigillato riempito di fluido. Il fluido vaporizza mentre assorbe calore dall'acciaio per utensili e si condensa mentre rilascia il calore al refrigerante, come mostrato nella Figura 4. L'efficienza di trasferimento del calore di un perno termico è quasi dieci volte maggiore di un tubo di rame. Per una buona conduzione del calore, evitare un'intercapedine d'aria tra il perno termico e lo stampo, oppure riempirla con un sigillante altamente conduttivo.

Raffreddamento di nuclei sottili

Se il diametro o la larghezza sono molto piccoli (meno di 3 mm), è possibile solo il raffreddamento ad aria. L'aria viene soffiata nei nuclei dall'esterno durante l'apertura dello stampo o scorre attraverso un foro centrale dall'interno, questa procedura, ovviamente, non consente di mantenere una temperatura esatta dello stampo.

Un raffreddamento migliore dei nuclei sottili (quelli che misurano meno di 5 mm) si ottiene utilizzando inserti realizzati in materiali ad alta conduttività termica, come rame o materiali rame-berillio. Questa tecnica è illustrata nella Figura 6 sottostante. Tali inserti sono inseriti a pressione nel nucleo e si estendono con la loro base, che ha una sezione trasversale il più grande possibile, in un canale di raffreddamento.

Raffreddamento di nuclei di grandi dimensioni

Per diametri di nucleo grandi (40 mm e superiori), deve essere garantito un trasporto positivo del refrigerante. Ciò può essere fatto con inserti in cui il refrigerante raggiunge la punta del nucleo attraverso un foro centrale e viene condotto attraverso una spirale fino alla sua circonferenza, e tra nucleo e inserto elicoidale fino all'uscita, come mostrato nella Figura 7. Questa progettazione indebolisce notevolmente il nucleo.

Nuclei del cilindro di raffreddamento

Il raffreddamento dei nuclei dei cilindri e di altre parti rotonde dovrebbe essere effettuato con una doppia elica, come mostrato di seguito. Il refrigerante scorre verso la punta del nucleo in un'elica e ritorna in un'altra elica. Per motivi di progettazione, lo spessore della parete del nucleo dovrebbe essere di almeno 3 mm in questo caso.