Mi az a penészáramlás-elemzési jelentés?

Mold Flow elemzés (MFA) egy szimulációs eszköz, amelyet a műanyag gyanta áramlásának előrejelzésére és optimalizálására használnak a fröccsöntési folyamat során a szerszámban. A szimuláció figyelembe veszi a gyanta tulajdonságait és a szerszám geometriáját, és megjósolja a műanyag viselkedését a szerszám kitöltése és lehűlése során.

Mold Flow elemzés jelentés segíthet azonosítani és megoldani a fröccsöntési folyamat lehetséges problémáit, mint például a rövid lövések, vetemedések, hegesztési vonalak, légcsapdák, süllyedésnyomok stb. Mold Flow elemzés jelentés a fröccsöntési folyamat optimalizálására is használható a kapuk és a futók legjobb helyének meghatározásával, az optimális fröccsöntési sebesség meghatározásával, valamint a legjobb hűtési idő és hőmérséklet előrejelzésével. Ez segíthet a ciklusidő csökkentésében, az alkatrészminőség javításában és a termelés hatékonyságának növelésében.

Mold flow analízis jelentés

Mold Flow elemzés eredményeinek összefoglalása

Miután befejeztük a szerszámtervezést, a szerszámgyártás megkezdése előtt, hogy megbizonyosodjunk arról, hogy minden rendben van-e, meg kell tennünk a következő feladatokat penészfolyás elemzés a lehetséges problémák ellenőrzésére, ez a hiba elkerülésének biztonsági módja, különösen a nagy formák esetében.Az alábbiakban néhány pontot kell ellenőriznünk, amikor a penészáramlási elemzési jelentést készítjük.

Formatöltési idő – A töltési idő az alkatrész üregének kitöltéséhez szükséges idő. A töltési idő diagram egy animációt is nyújt a szerszámüreg kitöltéséről. A kitöltési idő az elemzés során is szabályozható, hogy megoldhatók legyenek a minőségi problémák, például a magas nyírófeszültségek.

Befecskendezési nyomás – A standard injection molding machine is capable of pressurizing the melt flow to 20,000 psi (2,000 psi hydraulic gage pressure). A portion of the pressure is used to push the plastic through the runner system, some of the pressure is used to push the plastic into the formaüreg, and a portion of the pressure is used to “pack out” the part after it is filled. If the part and runner system require more pressure than the machine is capable, than the part will be a short shot or have deep süllyedésnyomok.

Hegesztési vonalak Hibák – Weld lines are formed when two flow fronts meet and “weld” together. Weld lines are usually a visible line on the part and can be an appearance issue. Weld lines may also reduce the part strength by 10% – 20% potentially creating a structural issue depending on their location. If mold flow analysis is not used to fix these problems before the tool is built, the molder will be forced to: increase injection pressure, increase melt temperature, increase mold temperature, enlarge vents, change the gate location and/or alter the thickness of the part. All of these “solutions” take time and money to implement and/or increase the cost of the part.

Légcsapdák Hibák – Air traps are formed when the molten plastic traps air in the part cavity as it fills. If these air traps are not vented, they can lead to quality problems such as burn marks, short shots, pronounced weld lines and incomplete fill. Our air trap plots allow the toolmaker to know exactly where the vents need to be placed when the tool is built. Air traps that are in locations that are difficult to vent can be moved to better locations by moving the gate. Doing this work before the tool is built can save on the amount of debug and mold changes that are required.

Minőség – The definition of a quality molded part is not only that the part filled completely. A quality molded part must also be free of material degradation and low in molded in stress. The quality plot shows the severity and areas that are suffering from quality problems. The problems detected include excessive shear stress and shear rate, and hard to pack areas. Suggestions like thickness adjustments, processing condition changes and fill time adjustments can be tried to eliminate the quality issues.

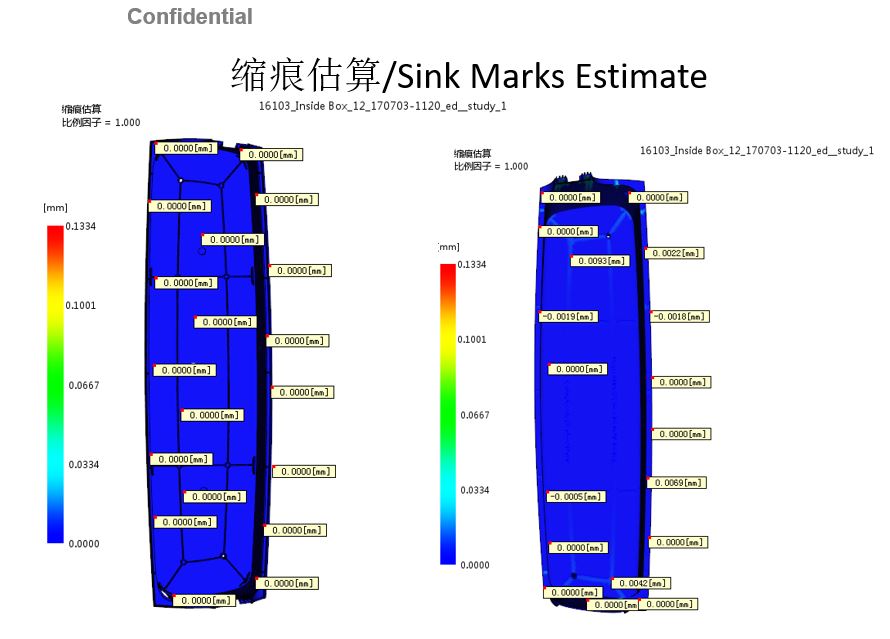

Sink jelek Hibák – Sink marks are localized depressions in the surface of injection molded parts caused by a non uniform shrinking of the plastic during the cooling. In cosmetically critical parts, they can be a serious problem. Sink marks often come as a surprise when the tool is complete. If the sink marks are objectionable to the customer, the molder is often tasked with “eliminating them”. This usually means running the molding machine at the extremes of the process window, which can lengthen cycle times and increase the amount of molded in stresses and material degrade.

Hűtési idő – It has been shown that cooling time averages about 50% of the molding cycle. If the material in use is a commodity resin, the molding cost far outweighs the material cost. In this case, a reduction in cooling time has a big reduction in the part cost. Our Cooling Analysis can reduce your cooling cycle and optimize your cooling system eliminate hot spots and warpage.

Az MFA egy hatékony eszköz, amely segíthet a fröccsöntési folyamat hatékonyságának és minőségének javításában, mivel szimulálja a műanyag gyanta viselkedését, ahogy az a szerszámon keresztül folyik és lehűl. Segít azonosítani a lehetséges problémákat és optimalizálni a folyamatot a hibák minimalizálása és a végtermék minőségének javítása érdekében.

A projekthez penész-áramlási elemzést végzünk

Ha van egy olyan projektje, amely sok gondot okoz, kérjük, lépjen kapcsolatba velünk, ellenőrizzük az összes rész rajzát és készítünk DFM jelentés és moldflow elemzés az Ön számára, és összefoglalja az összes lehetséges problémát az adatlapon, és visszaküldi Önnek.