Mi az a műanyag forma?

Műanyag forma (forma) A gyártási folyamat során műanyag alkatrészek és termékek előállítására használt szerszám vagy matrica. A műanyag forma jellemzően fémből vagy más keményacélból (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 vagy hasonló acélból) készül, és arra tervezték, hogy az olvadt műanyagot meghatározott formában tartsa, amíg le nem hűl és megszilárdul.

A műanyag szerszámgyártók általában ezt a folyamatot használják műanyag alkatrészek millióinak előállítására. Ezek az alkatrészek összetett kialakításúak és azonos alakúak lehetnek. Más módszerekkel nehéz vagy lehetetlen lenne létrehozni őket,A műanyag fröccsöntő szerszámokat számos iparágban használják. Ezek közé tartoznak autóipari műanyag fröccsöntött termékek, építőipar, , otthoni alkalmazások, bútoripar, elektronikai ipar, műanyag formázó játékok, fogyasztási cikkek, és így tovább.

Így műanyag penész fröccsöntés nagyon összetett munkahelyek, hogy kell gyártani a szakmai fröccsöntő forma készítő. Az alábbiakban bemutatjuk a műanyag formák elkészítésének egyszerű lépéseit.

- Először az alkatrésztervezőnek kell létrehoznia a kívánt modellt. Alternatív megoldásként felbérelheti a fröccsöntőszerszám beszállítóját, hogy az Ön igényei alapján tervezze meg a végterméket.

- Másodszor, amikor a terméktervet jóváhagyták, meg kell találnia a szerszámkészítőjét, hogy egy teljes szerszámtervezéssel álljon elő. Miután elkészült a szerszámtervezés, elkezdheti a műanyag szerszám gyártását. A műanyag fröccsöntő forma a gyártási folyamat magában foglalja a fúrást, habos megmunkálást, huzalvágást, CNC megmunkálást, szikraforgácsolást, polírozást stb.

- Harmadszor, a műanyag öntőforma készítésének utolsó lépése a formába illesztés. Amikor a szerszámgyártás befejeződött, meg kell tennie a szerszámillesztést. Ez ellenőrzi, hogy az alkatrészek a megfelelő helyzetben vannak-e. A szerszámillesztés az egyetlen módja a szerszám minőségének ellenőrzésének és az esetleges problémák előzetes javításának.

- Negyedszer, amikor az öntőforma-szerelés befejeződik, a tényleges fröccsöntési folyamat indulhat. A fröccsöntési folyamat kezdetén a szerszámpróbának neveztük.. A szerszámpróbától a nagyüzemi termelésig még mindig meg kell oldanunk néhány kisebb fröccsöntési problémát. Több szerszámpróbát kell végeznünk, mert az elsőnek általában van néhány megoldandó problémája.

Két-három szerszámpróbát követően, amíg a minták ügyfél általi jóváhagyása meg nem történt, megkezdhettük a tömeges gyártást. Egyszerű folyamatot kell követni. Ez magában foglalja az alkatrésztervezést, a szerszámtervezést és a szerszámgyártást. Ez segít a tökéletes megjelenésű műanyag termékek létrehozásában.

Műanyag szerszámgyártás valójában egy összetett folyamat. Meg kell találnia egy profi műanyag szerszámkészítőt, aki elkészíti a műanyag formákat.

Melyek a műanyag öntőforma technológia előnyei?

Íme néhány előnye műanyag öntőforma technológia:

Nagy hatékonyság és gyors gyártás

Sok jó ok van arra, hogy miért műanyag fröccsöntés a formázás legelterjedtebb és legsikeresebb formájaként ismert. A folyamat más módszerekhez képest gyors. Magas termelési aránya sikeresebbé és megfizethetőbbé teszi. A sebesség a szerszám méretétől és összetettségétől függ, de csak körülbelül 15-120 másodperc telik el egy-egy ciklus között.

Jobb erő

A szilárdság az egyik fontos tényező, amelyet a műanyag fröccsöntött alkatrészek tervezésekor meg kell határozni. A tervezőnek tudnia kell, hogy az alkatrésznek merevnek vagy rugalmasnak kell-e lennie. Ez az információ segít nekik a bordák vagy a fugák beállításában. Annak megértése, hogy az ügyfél hogyan fogja használni az alkatrészt, és milyen légkörnek lesz kitéve az alkatrész, szintén létfontosságú.

A tervezési szempontok megfelelő egyensúlyának megtalálása segít az alkatrészek stabilitására és szilárdságára vonatkozó igényének kielégítésében. Az anyagválasztás egy másik fontos szerepet játszik az alkatrész szilárdságában.

Csökkentett hulladék

Amikor keres egy nagy volumenű fröccsöntés beszállítót, fontos figyelembe venni a zöld gyártási erőfeszítéseiket. Ezek az erőfeszítések a fenntarthatóság, a minőség és a biztonság iránti elkötelezettséget mutatják.

Az öntési folyamat során felesleges műanyag keletkezik. Olyan céget szeretne keresni, amely rendelkezik a felesleges műanyag újrahasznosítására szolgáló rendszerrel. A legjobb környezetbarát műanyag fröccsöntő cégek fejlett gépeket használnak a hulladék, a csomagolás és a szállítás csökkentésére.

Alacsony munkaerőköltségek

A munkaerőköltségek általában viszonylag alacsonyak a műanyag fröccsöntés más típusú öntvényekhez képest. Az alkatrészek gyors és magas minőségű gyártásának képessége javítja a hatékonyságot és a gazdaságosságot.

Az öntőberendezés általában önzáró mechanikus szerszámmal működik. Így a műveletek zökkenőmentesek és a termelés kevés felügyelettel folyik.

Rugalmasság, anyag és szín

A megfelelő szín és anyag kiválasztása a projekthez kulcsfontosságú a műanyag öntött alkatrészek készítésénél. Mindkettő nagy választékának köszönhetően a lehetőségek szinte korlátlanok. A polimerek terén elért fejlődésnek köszönhetően számos különböző típusú gyanta közül választhatunk.

Fontos, hogy olyan fröccsöntővel dolgozzon együtt, akinek van tapasztalata a különböző gyantákkal és felhasználási módokkal. Ez magában foglalja a RoHS, FDA, NSF és REACH szabványoknak megfelelő gyantákat is.

A projektjéhez legmegfelelőbb gyanta kiválasztásához gondoljon néhány fontos tényezőre. Ezek közé tartozik a szakítószilárdság, az ütésállóság, a rugalmasság, a meleghajlítás és a vízfelvétel.

Ha bizonytalan a legjobb anyagok kiválasztásában az Ön műanyag formák, ellenőrizheti fröccsöntő anyagok. A info@plasticmold.net e-mail címen is könnyen kapcsolatba léphet velünk.

Melyek a műanyag öntőforma technológia hátrányai?

Íme néhány hátránya a következőknek műanyag öntőforma technológia:

Magas kezdeti beruházási költségek

A gyors gyártású fröccsöntéshez fröccsöntőgépre van szükség, műanyag fröccsöntő formák, fröccsöntő berendezések, egyéb segédberendezések stb.

A fröccsöntőgépek és szerszámok költségei magasak. Ez nagy beruházást jelent. Ezért nem ideális kis tételekhez.

Magas tervezési követelmények

Ha nagy mennyiségben szeretne alkatrészeket gyártani, győződjön meg arról, hogy a tervezés kezdettől fogva helyes. Ha a tervezési problémák miatt később ki kell cserélnie a szerszámot, az nagyon drága lesz.

Magas képzettségi követelmények: Az öntőformák készítése számos tényezőtől függ. Ez azt jelenti, hogy a szükséges technikai készségek magasabbak és nehezebben tanulhatók.

A fröccsöntőgép-kezelőknek nagy szakértelemre van szükségük. Általában 5-10 éves tapasztalatra van szükségük.

A műanyag fröccsöntőforma-tervezés és a gyártás területén dolgozóknak több műszaki ismeretre van szükségük. Általában 5-10 éves tapasztalatra van szükségük.

A hosszabb gyártás előtti átfutási idő időigényes.

A fröccsöntés fő berendezése a szerszám. A szerszám megtervezése azonban hosszú időt vesz igénybe. A különböző szerszámkészítési módszerek és a szerszámvizsgálat szintén lassítja a termelést.

A termékötlet szerkezetétől és méretétől függően általában 25-40 napot vesz igénybe, hogy a fröccsöntő forma.

Egyszer a műanyag fröccsöntő forma készen áll, gyakran több kísérletre van szükség a fröccsöntőgép beállításainak beállításához. Ez a folyamat az azonos készítési szakasz során történik. A cél a gyors gyártás érdekében a legjobb beállítások megtalálása. Ez azonban szintén időigényes.

Mikor van szüksége műanyag formára?

Ha van egy műanyag terméktervezése, amelyet az életben vagy a piacon szeretne eladni, akkor fontolja meg, hogy használja a műanyag fröccsöntési technológia. Nagyszerű gyártási lehetőségeket kínál, amelyekről lehet, hogy lemaradsz. Nem számít, hogy a pontosság, a fém helyett műanyag használata vagy a költségek miatt aggódik, ez a lista segíthet. Hisszük, hogy ez arra fogja ösztönözni Önt, hogy újra fontolóra vegye a műanyag fröccsöntést a terméke számára.

Alkatrész szabvány és pontosság

Műanyag fröccsöntött alkatrészek igény szerint magas minőségű és pontosságú lehet. Az amerikai gyártók használata esetén a pontosság általában 0,001 hüvelyken belül van. A szabványos ellenőrző intézkedések, mint például az ISO tanúsítás, biztosítják, hogy az alkatrészek kiváló minőségűek és pontosak legyenek. Az ár azonban magasabb lesz, mint Kínában.

A termelés mennyisége

Egyszer a formakészítés műanyaghoz alkatrészek készülnek, a gyártás mennyisége igény szerint növelhető vagy csökkenthető.

Műanyag alkatrészenkénti költség

A fröccsöntőforma elsődleges költségei után az alkatrészenkénti költség rendkívül alacsony. A megfelelő gyanta kiválasztása befolyásolja a költségeket. A gépkopás és a munkaerőköltségek azonban alacsonyak. Ez azt jelenti, hogy az egy alkatrészre jutó költségek alacsonyabbak, mint más gyártási lehetőségek, ha a gyártási volumen nagy.

Az alkatrészek összetettsége

A műanyagok és az általuk készített fröccsöntőszerszámok nagyobb tervezési szabadságot biztosítanak, mint sok más gyártmány. Egy képzett műanyag fröccsöntő cég olyan alkatrészeket és alkatrészkészleteket hozhat létre, amelyek elkészítésük után kevesebb munkát igényelnek. Ez a sima felületektől a bonyolult mintákig mindent magában foglal.

Együttes befecskendezés, ráöntés és dupla lövés

Az alkatrészeknek nem kell egy műanyagból készülniük. Dupla lövéses öntés és túlformázás lehetővé teszi kétféle műanyag kombinálását a szerszámban. Ezek a műanyagok különböző tulajdonságokkal, például keménységgel és rugalmassággal rendelkezhetnek.

A társfröccsöntés lehetővé teszi, hogy az egyik polimert egy másik polimer magjaként fröccsentsék be. Ez a módszer rugalmasabb és megfizethetőbb alkatrészeket hoz létre.

Piacspecifikus anyagok és szabványok

Műanyag öntési technológia már régóta létezik, és rendelkezik a különböző piacoknak megfelelő eszközökkel és szabványokkal. Ha például orvosi alkatrészeket gyárt, és nyomon követhetőségre van szüksége, akkor vannak lehetőségei. Ezek a lehetőségek segítenek biztosítani, hogy minden alkatrész visszakövethető legyen a tételéig.

A fröccsöntés egy olyan eljárás, amelyet a legtöbb műanyaggyártásban használnak, és amelyet a különböző vállalkozások és cégek nagyon kedvelnek. Ez nagyrészt azért van így, mert elég hatékony, és egységességet biztosít az ezzel az eljárással gyártott összes termékben.

A legjobb eredmény elérése érdekében a legjobb, ha professzionális fröccsöntőforma-gyártóval dolgozik együtt. Ők minőségi műanyag fröccsöntési szolgáltatásokat kínálnak.

Ez a folyamat szakértelmet igényel annak érdekében, hogy a termékek megfeleljenek a magas szintű követelményeknek. A szerszámszállítónak ki kell választania a legjobb anyagot. Emellett létre kell hoznia egy működő formakialakítás. Végül el kell készíteniük egy működő prototípust a gyártási folyamat megkezdéséhez.

Hol találom a legjobb műanyag szerszámgyártó céget?

Az Sincere Tech a legjobb 10 egyike penészgyártók Kínában. Egyedi műanyag fröccsöntőformát és öntési szolgáltatásokat nyújtunk világszerte. Szolgáltatásainkkal 40%-t takaríthat meg a műanyag szerszámgyártás és gyártás terén. Több mint 18 éves tapasztalattal rendelkezünk a műanyag fröccsöntőforma gyártási szolgáltatások és a folyékony technikai angol nyelvű kommunikáció terén..

100% garantáljuk, hogy projektje sikeres lesz. Le fog nyűgözni és elégedett lesz minőségünkkel, árunkkal és szolgáltatásainkkal. Készek vagyunk megosztani Önnel néhány ügyfelünket, hogy ellenőrizhesse minőségünket és szolgáltatásunkat. Küldje el nekünk igényeit árajánlatért; nem veszít semmit, csak a versenyképes árunkat referenciaként.

Hogy megvédjük projektjét a másolástól, alá tudunk írni egy NDA dokumentumot a projekt védelme érdekében. A következőkben a műanyag fröccsöntési folyamatokról, technikákról, speciális fröccsöntési technológiákról, hibákról és hibaelhárítási megoldásokról talál információkat.

Műanyag formaszerkezet

Alapvetően két fő része van a műanyag fröccsöntő forma szerkezet: a formaüreg (rögzítő fél) és a formamag (mozgó fél).

A formaüreg (rögzítő fél) az a szerszámrész, amely a készülő műanyag alkatrész külső alakját vagy kontúrját alakítja ki. Az adagolórendszer is ezen a ponton helyezkedik el.

A szerszámnak ezt a részét úgy tervezték, hogy meghatározza az alkatrész teljes méretét és alakját. Az öntendő alkatrész fordított lenyomatának elkészítésével készül. Ehhez nagy pontosságú CNC-gépeket, drótvágást, elektródakisüléses megmunkálást és más megmunkálási módszereket használnak.

Másrészt a fröccsöntőforma mag (mozgó fél) oldala alakítja ki a létrehozandó műanyag alkatrész belső jellemzőit és formáit. Ez hozza létre az alkatrész belső geometriáját, például a dudorokat, lyukakat, bordákat és egyéb specifikációkat.

A formamag az alkatrész fordított lenyomatainak felhasználásával készül. Ez nagy pontosságú CNC megmunkálással, huzalvágással és elektródamegmunkálással történik. Egyéb megmunkálási eljárásokat is alkalmaznak.

A két rész a műanyag fröccsöntő mold, az üreg és a mag, az öntőforma alapba kerül. Ez a szerszámalap hűtőcsatornákkal, kidobócsapokkal, vezető perselyekkel, futókkal, tolóperselyekkel, rögzítőcsavarokkal és egyéb mechanizmusokkal rendelkezik. Ezek a mechanizmusok magukban foglalják az emelőket, csúszókat és egyéb speciális műveleteket.

Az anyag a műanyag forma struktúra több tényezőtől függ. Ezek közé tartozik a műanyag típusa, a szerszám élettartama és a költségvetés. Általában a szerszámalap S50 C-ből készül. Néha az A és B lemezek 1.2311-ből készülnek. A szerszámüreg és a mag normál acélja a P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13 stb. lesz.

A műanyag fröccsöntéshez nagy pontosságra és precizitásra van szükség. A szerszámszerkezet kulcsfontosságú a kiváló minőségű késztermék előállításához.

Átfogó, műanyag forma különböző szerszámlemezekből, betétekből, blokkokból, csúszókból, emelőkből és egyéb fém alkatrészekből áll. A műanyag fröccsöntő forma két fő részből áll: a rögzített feléből, amelyet üregoldalnak nevezünk, és a kilövő feléből, amelyet magoldalnak nevezünk. Ezek a részek több szerszámlemezt és betétet tartalmaznak.

Az üreg a környező keretlemezekhez (A/B lemezek) illeszkedő betétekkel készül. Ez megkönnyíti a megmunkálást és a cserét.

műanyag penész befecskendezés

A műanyag fröccsöntő forma Az üreg és a magbetétek általában különálló blokkok. Néhány ilyen blokk erős anyagból készül. Ezeket zseblemezekbe helyezik be. Ezeket a zseblemezeket az A- és B-lemezekbe munkálják be. Az A és B lemezeket üreg- vagy magtartó lemezeknek is nevezik.

A zseblemezben található a formaüreg és a magbetétek. Ezek körülbelül 0,1-0,5 méterrel állnak az A/B lemez fölött. Amikor mind a fix, mind a mozgó fél zárva van, hagyjon egy kis helyet az A és B lemezek között. Ez kiváló illeszkedést biztosít az üreg és a magbetétek számára.

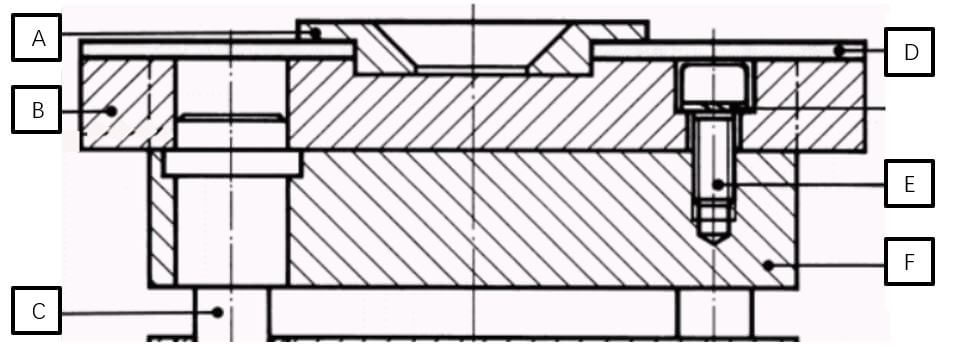

A szerszám rögzített fele tartalmazza (üreg oldala):

a: Helymeghatározó gyűrű; b: alaplemez (felső lemez); c: vezetőcsap; d: szigetelőlemez (magasabb formahőmérséklethez vagy forrócsatornás formához); e: rögzítse a csavart; f: keretlemez vagy A lemez (üreg, ha tömör anyagból készült); lásd az alábbi képet

rögzítő félüreg oldal

Műanyag forma a kilövő felet tartalmazza (mozgó fél/mag oldal):

a: vezetőpersely; b: persely elhelyezése; c: tartórúd; d: fenéklemez; e: keretlemez vagy B-lemez (mag, ha tömör anyagból készült); f: tartólemez; g: tartórúd; h: felső kidobólemez; i: alsó kidobólemez.

mozgó félmagos oldal

Műanyag öntőforma anyagok

Sokféle öntőacél létezik, amelyekből fröccsöntött műanyag öntőformák készíthetők, beleértve az alumíniumot, acélt, sárgarézt, rézt és sok mást. Az alábbi anyagok a műanyag öntőformák készítéséhez használt leggyakoribb anyagok.

Alapacél, amelyet a következők előállításához használunk műanyag formák:

- P20 (1,2311): Ez egy sokoldalú, gyengén ötvözött öntőacél HRC 33-38-mal, amelyet gyakran használnak kis és közepes térfogatú fröccsöntő szerszámokhoz. Ez az acél jó szívóssággal és megmunkálhatósággal rendelkezik. Egy ideig A és B lemezként, valamint ejektor lemezként is használták.

- H13 (1.2344, 1.2343) vagy S136: Ezek kiváló hőállóságú acélok, Ezeket az acélokat általában fröccsöntőformákhoz használják. Nagy gyártási mennyiségekhez szükségesek, és több mint 1 millió lövést kell kibírniuk. Ez egy nagyon szívós, alacsony keménységű acél, amelyet kiváló minőségű üregek és magok követelményeihez használnak. Ezeknek az acéloknak a keménysége 48-60 HRC fokig keményíthető.

- 303 rozsdamentes acél: Ez az anyag korrózióállóságáról és megmunkálhatóságáról ismert. Alkalmas kevésbé igényes alkalmazásokhoz használt formákhoz.

420 rozsdamentes acél: Ez az acéltípus keményebb és kopásállóbb, mint a 303 rozsdamentes acél. Olyan formákhoz használják, ahol a kopás problémát jelent. - Alumíniumötvözetek: Néhány alumíniumötvözetet használnak prototípus formákhoz könnyű súlyuk és jó hővezető képességük miatt. Az általában használt alumíniumötvözetek a 7075 és 6061.

- Berillium rézötvözetek: Ezek az ötvözetek, mint például a C17200 és a MoldMAX, magas hővezető képességgel és kiváló korrózióállósággal rendelkeznek. A gyors hőelvonást igénylő formákban használják, különösen egyes mély bordáknál, amelyekhez nem lehet hűtőcsatornát hozzáadni, vagy amelyeket nem könnyű hűteni a formázás során.

- 718H (1,2738H) és 2738HH: Ezek olyan előedzett acélok, amelyek keménysége HRC 28-40, ami közepesen magas keménységet és jó megmunkálhatóságot biztosít. Elsősorban üregekhez és magokhoz, valamint lehúzólemezekhez használják. Az ilyen acélok penész élettartama körülbelül 0,5 millió lövés vagy több.

Az acél kiválasztásakor a műanyag forma, elgondolkodhat azon, hogy milyen anyagot használjon. Ekkor át kell gondolnia néhány tényezőt, például a formázandó műanyag típusát, a várható gyártási mennyiséget, a szükséges szerszám élettartamot és költségmegfontolásokat. Ezenkívül a felületkezelés is fontos tényező a megfelelő szerszámanyag kiválasztásában. Ha olyan projektje van, amely műanyag szerszámot igényel, keressen professzionális szerszámgyártókat Kínában, amelyek gyorsan, helyesen és versenyképes áron oldják meg a problémáit.

Mi a műanyag fröccsöntő technológia?

Műanyag öntési technológia az a folyamat, amelynek során folyékony műanyagot öntünk egy formába vagy szerszámüregbe, hogy az testre szabott formává keményedjen. Ezek a műanyagformák sokféle célra felhasználhatók. és ez egy költséghatékony eljárás, amellyel több millió egyforma alakú műanyag termék gyártható.

Jellemzően ötféle formát különböztetünk meg: préseléssel, extrudálással, fröccsöntéssel, fúvással és rotációs fröccsöntéssel. Megvizsgáljuk az egyes technikák részleteit, hogy eldönthesse, melyik lesz a legsikeresebb az Ön számára.

Extrudáló fröccsöntés

Az extrudáló fröccsöntéssel a meleg, megolvadt műanyagot egy formázott lyukon keresztül préselik, így hosszú, formázott műanyag alkatrészt készítenek. Ezt a testreszabható formát, amelybe a folyékony műanyag préselődik, matricának nevezik. Ez a matrica a kívánt eredményhez egyedileg készült. Ez majdnem olyan, mintha a tésztát présen préselnénk át, hogy süti alakú sütiket készítsünk.

Kompressziós fröccsöntés

Ez a technika abból áll, hogy a folyékony műanyagot egy felmelegített formába öntik, majd összenyomják a kívánt formára. A teljes folyamat magas hőmérséklete biztosítja a végtermék legjobb szilárdságát. A folyamat a folyékony műanyag lehűtésével fejeződik be, hogy ne vágják le és ne vegyék ki a formából.

Fúvásos formázás

Fúvással az egyedi műanyag alkatrészek vékony falúak és üregesek. Ez a technika akkor tökéletes, ha a műanyag résznek egyenletes falvastagságúnak kell lennie. Ez rendkívül hasonlít az üvegfúvás folyamatához.

Fröccsöntés

Fröccsöntés nagyon hasonlít az extrudáláshoz. A különbség az, hogy a fröccsöntésnél az olvasztott műanyagot egyenesen egy egyedi formába fecskendezik. A fröccsöntés nagy nyomás alatt történik, így a szerszámot nagy erővel töltik meg. A másik technikához hasonlóan a szerszám megtöltése után a műanyagot lehűtik, hogy megtartsa új alakját, majd a szerszámot kinyitják, és a kilökő rendszerrel kilökik az alkatrészt a szerszámüregből, majd folytatódik a következő ciklus.

Rotációs öntés

Más néven rotációs formázás, ez a technika magában foglalja a folyadékot vagy a gyantát a formába helyezve, majd nagy sebességgel forgatva. A folyadék ezután egyenletesen beborítja a forma teljes felületét, hogy egy üreges részt hozzon létre, amelynek falai egyenletesen vastagok. Miután a forma lehűlt és a folyékony műanyag friss formáját öltötte, kiveszik a formából.

A műanyag fröccsöntő formák jövője

A műanyag alkatrészeket gyártó iparág a legújabb ötleteknek és eljárásoknak köszönhetően tovább növekszik. Ezek a kreatív műanyag fröccsöntési technikák új módokat kínálnak a gyártóknak és a vállalkozásoknak a műanyag alkatrészek tömeggyártására. Íme néhány új innováció a műanyag fröccsöntéssel kapcsolatban, amelyek segíthetik vállalkozását és hatékonyabbá tehetik a termelést.

Mikro-fröccsöntés

A technológia fejlődésével berendezéseink és eszközeink kisebbek lesznek a könnyebb tárolás és kezelés érdekében. Sok cég és iparág folyamatosan újít azáltal, hogy minden évben új, kompaktabb méretű terveket hoz létre. A kis műanyagok számos területen híresek, és a mikro-fröccsöntés a legjobb módja ennek az igénynek.

A telefon- és számítógépipar számára előnyös a mikro-fröccsöntés, mivel kisebb műanyag formákat használnak az újabb telefonokhoz és számítógépes eszközökhöz. Az orvosi területen kisméretű orvosi eszközöket is használnak a betegek számára, például hordozható IV pumpákat.

Fröccsöntés

A transzferformázási folyamat során egyidejűleg hasonló fröccsöntött tételeket készítenek. A fröccsöntéses transzferformázás egy lépéssel továbbmegy a tipikus fröccsöntési eljárás és egy dugattyú használatával, amely a gyantát két vagy több formába nyomja.

Az öntőforma egyszerre hűl le és kilökődik a gyorsabb termelés érdekében. Ez az eljárás extra előnyt jelent, hogy egységes megjelenést hoz létre a különböző fröccsöntött tárgyakon, például a műanyag csődugókon.

Szerkezeti hab öntés

A fröccsöntés egyik nagy újítása a szerkezeti habformázás. Ez a folyamat összegyűjti a fröccsöntést és a gázzal segített fröccsöntést gázszerű nitrogénből és műanyag gyantából álló hab létrehozásával. A kombináció befecskendezésre habbá válik és kitágul. Az eredmény egy hab belső tér és egy kemény műanyag héj.

Ez a habkombináció megkönnyíti a kemény formák készítését és a forma kis részeinek elérését. Ráadásul erős műanyagot hoz létre. A műanyag belseje üreges, míg a külseje erőteljes és részletgazdag, a formától függően.

Gázrásegítésű fröccsöntés

Egyes fröccsöntő formák kemény kialakításúak, és kevés a kitölthető hely. Ezek a kis terek megnehezítik a teljes műanyag darab formázását, mivel előfordulhat, hogy a gyanta nem éri el. Gázrásegítésű fröccsöntés biztosítja, hogy a gyanta elérje a forma kis részeit azáltal, hogy nyomás alatt álló gázt fecskendez a folyadékba, miközben a gyanta lehűl.

A hűtés befejezése után a gáz felszabadul, és az alkatrész kilökődik a formából. Ez a műanyag fröccsöntés újítása figyelemre méltó módja annak, hogy kemény műanyag alkatrészeket készítsünk, és biztosítsuk, hogy a műanyag felület erős legyen, mivel a gáz hatására kitágul.

Milyen típusú anyagokat használnak a műanyag fröccsöntési technológiában

A műanyag fröccsöntés sok műanyaggal kompatibilis, így termékei minden iparágban és háztartásban elterjedtek. Gyakorlatilag lehetetlen mindegyiket lefedni egy írásban. Kézzel válogattuk a leghíresebbeket.

akril (PMMA)

A poli, ismertebb nevén akril, egy hőre lágyuló anyag, amely tökéletes mechanikai szilárdsággal rendelkezik, könnyű és tiszta, átlátszó megjelenésű. Bár nem képlékeny, a legjobb törésállósággal rendelkezik.

Ezen túlmenően az egyik legnagyobb erőssége a könnyű megmunkálhatósága. A fröccsöntés után az akril alkatrészek könnyen befejezhetők és módosíthatók. menj ide PMMA fröccsöntés többet megtudni.

A PMMA-nak van néhány említésre méltó problémája. Először is, hajlamos a karcolódásra, ami nem csak a tisztaságát, hanem a teljes megjelenését is befolyásolja. Ezenkívül a PMMA hajlamos zsírokat és olajokat felhalmozni, ami tovább befolyásolja felületi és tisztasági tulajdonságait. Végül rossz teljesítményt mutat magas hőmérsékleti körülmények között.

Akrilnitril-butadién-sztirol (ABS)

Az ABS az egyik leghíresebb fröccsöntő anyag. A legjobb szívóssággal és szilárdsággal, vegyszerállósággal, ütésállósággal, olajokkal és bázisokkal rendelkezik. Teljesen átlátszatlan és többféle színben fröccsönthető. Ráadásul az ABS meglehetősen olcsó a listán szereplő többi műanyag fröccsöntő anyaghoz képest. többet megtudni ABS fröccsöntés.

absz-plasztika

Polikarbonát (PC)

A PC figyelemre méltó szívóssággal, ütésállósággal és törésállósággal rendelkezik. Átlátszó megjelenésű. Ezenkívül rendelkezik azzal a kívánatos színvonallal, hogy megtartja mechanikai tulajdonságait, és széles hőmérsékleti tartományt keres. Így jól működik magas hőmérsékletű légkörben.

Figyelemre méltó optikai tisztasággal rendelkezik, gyakran jobb, mint az üvegé. Ez egy nagyon híres fröccsöntő anyaggá teszi a sisakellenzők, védőszemüvegek és védőgéppajzsok gyártásához. többet megtudni polikarbonát fröccsöntés.

Polisztirol (PS)

A PS azon kevés fröccsöntő anyagok egyike, amelyek nagyon híresek. Elképesztően könnyű, kémiai reakciókkal rendelkezik, ellenáll a nedvességnek, és kiválóan alkalmas fröccsöntésre a forma belsejében lévő egyenletes hőzsugorodás miatt.

A PS-t olyan cikkek gyártására használják, mint a készülékek, játékok, tartályok stb. Az orvosi berendezések iparában is egyedülálló pozíciót élvez, mivel nem bomlik le a gammasugárzás hatására, amely az orvosi berendezések sterilizálásának kezdeti technikája. Így az olyan berendezéseket, mint a kultúrkészletek és a Petri-csészék fröccsöntése PS-sel. nézd meg többet PS fröccsöntés.

Hőre lágyuló elasztomer (TPE)

A TPE abban az értelemben tűnik ki a fröccsöntő anyagok közül, hogy műanyag-gumi keverék. Összegyűjti mindkét anyag előnyeit. Rugalmas, erősre, hosszúra nyújtható, újrahasznosítható.

Ezenkívül nagy előnye, hogy megfizethető a legtöbb gumialternatíva között. Tudjon meg többet erről TPE fröccsöntés.

Mindenesetre nem tökéletes magas hőmérsékleten való használatra, mivel elveszíti anyagi tulajdonságait. Ezenkívül nem szabad túl sokáig nyújtani, mivel hajlamos a kúszásra.

Mi a költsége műanyag formák és műanyag fröccsöntő termékek?

A költségek műanyag fröccsöntő formák és a fröccsöntés költsége A termékek nagymértékben változhatnak számos tényezőtől függően, beleértve a szerszám méretét és összetettségét, a felhasznált műanyag típusát, a gyártási mennyiséget és a gyártás átfutási idejét.

Ezek az elemek, valamint a befejezéssel, csomagolással és szállítással kapcsolatos további költségek hatással vannak a kész műanyag fröccsöntő termék árára. Fontos, hogy szorosan együttműködjön a gyártóval, hogy megértse az összes felmerülő költséget, és egyértelmű becslést kapjon a gyártás megkezdése előtt.

Az alábbiakban néhány útmutatót adunk arról, hogyan kaphat műanyag öntőforma árat és műanyag fröccsöntő árat a szerszámbeszállítótól.

1. Hogyan kaphatok árat az exportált műanyag formákért vagy szerszámokért?

Mi az export műanyag forma? Ez azt jelenti, hogy csak a formát vásárolja meg; amint az öntőforma teljesen elkészült és készen áll a tömeges gyártásra, visszaviszi az öntőformát országába vagy a megadott gyártóhoz, hogy megformázza az alkatrészeket.

Árat kérni az exportért műanyag fröccsöntő forma, van néhány dolog, amit biztosítani fog a formaszállítónak. Annak érdekében, hogy megbizonyosodjon arról, hogy megadta a gyártónak az ár pontos ellenőrzéséhez szükséges összes információt, az alábbiakban felsorolunk néhány kulcsfontosságú pontot a penészár becsléséhez. Ez a legfontosabb információ az exportformákhoz.

- Először is, küldje el a 3D rajzot (jobb az STP vagy IGS formátum) a forma beszállítóinak. Ha nem rendelkezik a rajzzal, akkor rendelkeznie kell néhány képpel a mintáról hozzávetőleges alkatrészmérettel, és meg kell mutatnia a szállítójának az alkatrész szerkezetét.

- Második, tudnia kell, hogy a formából hány felvételt igényel például. 0,5 millió felvétel egy életen át vagy 1 millió felvétel egy életen át tartó követelmény, mert ez a két követelmény eltérő árat eredményez.

- Harmadik. Az üregek száma: meg kell adni, hogy hány üregre van szüksége a formához. Mivel egy üregnek és több üregnek teljesen eltérő ára van, az egyetlen üreg olcsóbb, mint a több üregű penész. Mivel ez a forma árát is befolyásolja, ha nem biztos benne, kérhet néhány javaslatot beszállítójától.

- Tovább. Hideg- vagy melegfutóra van szüksége a formához? Ha meleg futó, milyen márkájú melegfutó? YUDO, INCOE stb. – ezeknek az információknak különböző árai lesznek, ezért meg kell határoznia igényeit. Továbbra is kérhet néhány javaslatot a formaszállítótól.

A fenti elemek nagyon fontos információk, amelyeket meg kell szerezni szerszámozási költségek export penészhez, mert az összes információ megváltoztatja a forma árát. Ha bármilyen támogatásra van szüksége, forduljon hozzánk bizalommal.

2. Hogyan szerezzünk árat fröccsöntő termékekért

Ha csak kell műanyag fröccsöntő alkatrészek, akkor csak meg kell mondanod nekünk (vagy más műanyag fröccsöntő cégnek), hogy mi lesz a műanyag, hány alkatrészre van szükséged egy alkalommal, mik a felületi követelmények és az alkatrészek színei, és a többit ők intézik. neked.

Ahhoz, hogy a műanyag fröccsöntő termékek költsége, sokkal egyszerűbb, mint az export költségeit megszerezni műanyag forma. Az alábbi egyszerű lépések megkönnyítik a műanyag fröccsöntési szolgáltatás árának megszerzését.

- Mi lesz a műanyag? például PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS stb.

- Milyen színűre van szüksége a fröccsöntő alkatrészekhez? Rengeteg szín van; vehetsz színreferenciát a pantone színből.

- Mi az alkatrész felületigénye? Textúra (szemcsés vagy matt) vagy magas polírozás? A textúra kód hivatkozásokat vehet fel a VDI 3400-ról.

- 3D alkatrésztervezés (STP vagy IGS formátumú fájl minden cég számára nagyszerű lesz); Ha nem rendelkezik 3D alkatrésztervvel, akkor küldje el a mintaképeit alkatrészmérettel és alkatrészsúllyal, vagy egy ötletképet és magyarázza el nekünk, és még mindig meg tudjuk kérni az árat.

- Hány alkatrészre van szüksége egy alkalommal?

- Vannak speciális funkcióigényei?

A fenti információk birtokában nagyon versenyképes helyi fröccsöntési költséget kap (legalább 40%-vel alacsonyabb, mint mások), valamint egység fröccsöntési költséget. Ez az információ fontos tényező a műanyag becslésében fröccsöntés költsége. Ellenkező esetben egyetlen árnak sem lesz referenciája.

Műanyag öntőformák, öntési hibák és hibaelhárítás

A minőség a műanyag forma ugyanolyan fontos, mint a formázási folyamat. Az Ön által választott műanyag fröccsöntő cég, hogy segítsen Önnek a termékével kapcsolatban, végül megküzd a gyakori fröccsöntési problémákkal. Ha kiváló minőségű műanyag formákkal és jó műanyag fröccsöntési eljárással rendelkezik, az olyan eredményeket hoz, amelyeket a végterméktől elvár.

A műanyag formában formázási hibák jelennek meg; a felhasznált alapanyag típusának tulajdoníthatók a műanyag fröccsöntés folyamat, valamint a minősége a műanyag forma, fröccsöntő folyamat készség, fröccsöntő gép stb.

Szerencsére a fröccsöntési hibák feldolgozásával és megelőzésével, valamint ezen módszerek alkalmazásával a formagyártók kiváló minőségű fröccsöntött műanyag formákat hozhatnak létre. Ha már van egy jó minőségű öntőforma, minden egyéb probléma könnyen megoldható.

A kiváló minőségű műanyag forma, tudnia kell, hogyan oldja meg ezt a formázási problémát. Természetesen találjon jó öntőforma-beszállítókat; ők valóban megoldják ezt a kérdést az Ön számára. Fújja le néhány hibaelhárítási tippet a gyakori öntési hibák megoldására, mint például hegesztési vezetékek, stb., és végül kiváló minőségű öntött alkatrészeket kaphat. Van néhány kulcsfontosságú hiba, amely a legtöbb esetben a formagyártás és a formázás során fordult elő.

Áramlási jelek

1. Flow Marks

Ez az öntési hiba általában a kapu területének és a csatlakozási terület (kötési vonal vagy hegesztési vezetékek), amit egyesek úgy hívnak áramlási vonalak, gyakori az alkatrészek szűk szakaszain, és az alkatrész falvastagságától és a várható használattól függően kisebb vagy súlyos hibának tekinthető.

A megjelenési áramlási vonalhibák megoldása érdekében a formázási folyamat során növelnünk kell a befecskendezési sebesség nyomás, az olvadt anyag hőmérséklete és a forma hőmérséklete. A kapu méretének növelése vagy a kapu helyének megváltoztatása szintén hasznos (utolsó lehetőség). A jobb oldali kép alatt az áramlási jel hibáiról növeltük a kapu méretét a javítás érdekében áramlási jelek mert túl vastag volt a falvastagság (7mm).

Unalmas területek

2. Unalmas területek

A legelterjedtebb a tompa, koncentrikus gyűrű, amely egy halo-szerű csíra körül jelenhet meg. Ez általában akkor fordul elő, ha az anyagáramlás gyenge és a viszkozitás magas. Ellentétben azzal, amit sokan gondolnak, ez nem csomagolási hiba, hanem a számlázási ciklus elején fellépő hiba.

A lehetőség minimalizálása érdekében a befecskendezési sebesség profilját úgy kell beállítani, hogy egyenletes áramlási sebességet biztosítson a teljes töltési fázisban.

Az is hasznos, ha növeljük a csavar ellennyomását és hengerhőmérsékletét, hogy csökkentsük az alacsonyabb olvadási hőmérsékletből adódó tompa felületeket. A forma hőmérsékletének növelése szintén csökkentheti ezt a problémát. De az etetési területen hűtőrendszernek kell lennie, különösen, ha melegcsatornás rendszerről van szó; egyébként nem könnyű megoldani ezt a kérdést. A tervezési problémák miatt fakadó felületeknél ez javítható az alkatrész és a kapu közötti sugár csökkentésével.

3. Burns Mark hibák

Az égési nyomok gyakran látható hibák műanyag fröccsöntő alkatrészek és úgy néz ki, mint egy világos sárga vagy fekete elszíneződés. Ez a túlzott olvadási hőmérséklet, a rekedt levegő jelenlétében történő túlmelegedés és a túlzott befecskendezési sebesség miatt kisebb hiba lehet.

Égési nyomok

Korrekciós intézkedések az ilyen típusú égésnyom probléma: tartalmazza a hőmérséklet csökkentését, a ciklusidő csökkentését és a befecskendezési sebesség csökkentését. Műanyag forma a gyártóknak gondoskodniuk kell arról is, hogy megfelelő méretű kapuval és gázszellőző kesztyűvel rendelkezzenek, hogy megoldják a hibához vezető beszorult levegő problémát.

Mivel a légcsapda probléma a leggyakoribb oka ennek az égési nyomproblémának, és soha nem lehet teljesen megoldani az öntési folyamat beállításával, a hibák megjelölésére a szellőztetés a legjobb megoldás, például a szellőzőbevonat növelése, szellőzőbetétek hozzáadása a mélységhez. bordák stb.

4. Fényes különbség hibák

A texturált felületeken a fényességi különbségek általában kifejezettebbek, és még ha a felületi textúra egyenletes is, az alkatrész fénye szabálytalannak tűnhet. Ez egy olyan probléma, amely akkor fordul elő, ha egyes területeken a formafelület nem replikálódik megfelelően, és néha sok borda van a mag oldalán, ami növelheti a fényességváltozás problémáját a texturált felületen.

Ez korrigálható az olvadási hőmérséklet, a formahőmérséklet vagy a tartási nyomás növelésével. Minél hosszabb a tartási idő, annál valószínűbb, hogy a forma felülete pontosan replikálódik. Ha a bordák kialakítása okozta ezt a problémát, a probléma javítása érdekében az összes bordához hozzáadhatunk egy sugarat. Ez csökkenti a belső feszültséget, így a texturált felület is javítható.

5. Elhajlási hibák (deformáció)

Műanyag öntés az alkatrészeknél a vetemedési hibák normálisak, különösen a hosszú méretű öntött alkatrészeknél; a torziós hibákat nehéz megoldani. A szerszámtervezés javítása az átlagos megoldás, de ez nagyon korlátozottan oldja meg ezt a problémát az öntőgép paramétereinek beállításával. A vetemedés és a torzulás javításának okait és megoldásait az alábbiakban referenciaként soroljuk fel.

Deformáció kérdése

- Ha a deformációt a fröccsöntési folyamat maradékfeszültsége okozza, csökkentheti a befecskendezési nyomást és növelheti a forma hőmérsékletét annak javítása érdekében.

- Ha az alkatrészek összetapadása által okozott deformáció javíthatja a kilökőrendszert, vagy növelheti a szöget a probléma megoldására,

- Ha a vetemedési hibákat rossz hűtési csatorna vagy rossz hűtési idő okozza, további hűtőcsatornákat adhatunk hozzá, és növelhetjük a hűtési időt ennek javítására. Például hozzáadhatunk több hűtővizet a deformációs területhez, hogy javítsuk a vetemedési hibákat, vagy alkalmazhatunk eltérő hőmérsékletű formát az üreghez és a maghoz.

- Ha a torzítási probléma az alkatrész zsugorodását okozta, megoldja ezt vetemedés hiba, mi módosítania kell a forma kialakítását. Néha meg kell mérnünk a torzítás méretét a fröccsöntő részből, és meg kell csinálni az alkatrészen a deformáció előtti tervezést. A gyanta nagy zsugorodási sebességgel rendelkezik; általában a kristályos gyanták (például POM, PA66, PP, PE, PET stb.) nagyobb vetemedési sebességgel rendelkeznek, mint az amorf gyanták (például PMMA, polivinil-klorid (PVC), polisztirol (PS), ABS, AS stb.). ).

Néha a fényes szál anyagának deformációs problémái is vannak. Ez a legnehezebb megoldás, mert előfordulhat, hogy kétszer vagy háromszor módosítani kell az alkatrésztervet a probléma teljes megoldásához, de ez az egyetlen módja a torzítási probléma megoldásának.

6. Rövid lövés hibája

A rövid lövés azt jelenti, hogy nem tölti ki teljesen a formát; ez az öntési hiba általában a töltési terület végén, a végén történik

Rövid lövés hibák. légtelenítő betétek hozzáadása után a hiba teljesen megoldódott

a borda, vagy valamilyen vékony falfelület. Az alábbiakban néhány ok indokolja ezt a hibát.

- A forma hőmérséklete túl alacsony. Amikor az anyag kitölti a formaüreget, mivel a forma túl hideg, a folyékony anyag nem tud kitölteni az alkatrész végéig vagy néhány mélyebb bordáig. Az öntőforma hőmérsékletének növelése megoldhatja ezt a formázási problémát.

- Az anyag hőmérséklete túl alacsony. Ez a probléma a rövid lövés problémáját is okozhatja; ez az ok hasonló az alacsony formahőmérséklet kérdéséhez. A probléma javítása érdekében növelhetjük az anyag olvadási hőmérsékletét, hogy megoldjuk ezt az öntési hibát.

- Az injekció sebessége túl lassú. A befecskendezési sebesség közvetlenül összefügg a töltési sebességgel. Ha a befecskendezési sebesség túl alacsony, a folyékony anyag töltési sebessége nagyon lassú lesz, és a lassú áramlású anyag könnyen lehűlhet. Ez azt eredményezi, hogy az anyag előre kihűl. A probléma megoldása érdekében növelhetjük a befecskendezési sebességet, a befecskendezési nyomást és a tartási nyomást.

- Szellőztetési probléma. Ez a leggyakoribb formázási hiba, amellyel a formapróba során találkozunk; minden egyéb hiba a formázási paraméter beállításával megoldható. Ha a rövid távú problémákat szellőztetési probléma okozza, a legjobb megoldás az, ha megtaláljuk a módját, hogy kiengedjük a levegőt az üregből. Néha a szorítóerő csökkentése egy kicsit segíthet, de nem képes teljesen megoldani ezeket a hibákat.

Ha a levegő megakad az üregben vagy a zsákutcában (például a bordák végén), akkor a rövid lövés probléma ezen a területen történik. A probléma elhárításához meg kell növelnünk a szellőző hornyokat az elválasztó vonalon, és egy szellőzőbetétet kell hozzáadnunk a zsákutcához, amely kivezeti a levegőt.

7. Mosogató jel: Ez egy mosogatónyom a fröccsöntött részen, amelyet a formaüregben zsugorodó műanyag kiegyensúlyozatlansága okoz. Úgy tűnik, hogy a mosogató területen olyan anyaghiány van, amely nem egyezik az alkatrész geometriájával. Ez a probléma a vastag falfelülettel vagy a hűtőrendszer hiányával fordul elő a formában. A mosogatónyom problémájának átlagos oka az egyenetlen falvastagság az alkatrésztervezésen.

- Ha egyes bordák fala vastagabb, mint a másik hely (a borda vastagságának max. 1/2–7/10-e kell lennie az átlagos falnak), akkor ezen a vastagabb területen könnyen előfordulhat süllyedési probléma. Az alábbiakban néhány javaslatot talál a hiba javítására.7. Mosogató jel: Ez egy mosogatónyom a fröccsöntött részen, amelyet a formaüregben zsugorodó műanyag kiegyensúlyozatlansága okoz. Úgy tűnik, hogy a mosogató területen olyan anyaghiány van, amely nem egyezik az alkatrész geometriájával. Ez a probléma a vastag falfelülettel vagy a hűtőrendszer hiányával fordul elő a formában. A mosogatónyom problémájának átlagos oka az egyenetlen falvastagság az alkatrésztervezésen.

Mosogató jel

- Módosítsa a kapu helyét úgy, hogy közel legyen a vastag falhoz.

- Adjon hozzá nagyobb tartási nyomást és tartási időt, és fecskendezzen be több anyagot a formaüregbe. Ennek a módszernek a használatakor még egyszer ellenőriznie kell, hogy az alkatrész mérete továbbra is a tűréskövetelményen belül van-e.

- A probléma javítása érdekében növelje a hűtési időt és a hűtőcsatornákat. A műanyag zsugorodás mértéke normális. Ha a hűtési idő túl rövid, és az alkatrész még meleg a forma kinyitása után, akkor az alkatrész gyorsan zsugorodik, hűtőrendszer nélkül. Így könnyen lesz mosogatónyom. Növelje a hűtési időt, amíg a műanyag fröccsöntés rész teljesen lehűl a formaüregben, és ez a hiba megoldódik.

- Ha az alkatrésztervezés komoly vastag falat tartalmaz egyes bordákon vagy kiemelkedéseken, a probléma megoldásához javítanunk kell az alkatrész geometriáján, és a falvastagság csökkentése érdekében néhány betétet kell hozzáadnunk a vastag területhez. Ezt a problémát meg lehetne oldani. Ennek a kiegyensúlyozatlan falproblémának a megoldására szoftver segítségével elemezhetjük és előre megelőzhetjük. A formagyártás előtt teljes DFM-jelentést készítünk, és jóváhagyásra elküldjük ügyfeleinknek. Az alábbiakban a víznyelőnyomelemzési jelentés mintái láthatók.

Készen állsz arra, hogy elkezdj dolgozni az új projekteden, és keresd a sajátod? műanyag fröccsöntő gyár? Ha igen, akkor menjünk. Műanyag fröccsöntő projektjéhez találjon megbízhatót Kínai penész a cég fontosabb. Mivel ez nagyon gyorsan fel fogja hozni a piacát, és több profitot nyerhet projektjével, kevesebb költséggel,

Ma több mint 80% nagyvállalat Kínából szerzi be az árukat. Az iPhone-hoz hasonlóan néhány híres cég is vásárol dolgokat Kínából. Szóval mitől aggódsz? Ha készen áll, gyorsítsa fel piacának azonnali megnyitását, és ossza meg nyereségét.

A SINCERE TECH az egyik A 10 legjobb műanyag fröccsöntő cég Kínában amely mindent egy szolgáltatásban kínál világszerte, ezek a szolgáltatások magukban foglalják a termékfejlesztést és -tervezést, a prototípust, a tesztelést, a nyomtatott áramköri lapok tervezését és forrasztását, az öntőforma/öntés tervezését és gyártását, a tömeges gyártást, a felületkezelést, a tanúsítványt, az összeszerelést, a végső ellenőrzést és a csomagolást. már manufacutring cég és compeletely áruk összeszerelési facotry. Garantáljuk, hogy 100% elégedett lesz szolgáltatásunkkal és minőségünkkel.

Van egy nagyon profi technikai csapatunk, amely nagyon gondosan kezeli a projektjét, és tökéletesíti a tökéletes műanyag formák és alkatrészek az Ön számára. Néhány ügyfelünk áthelyezte a szerszámokat a gyárunkba a hibaelhárításhoz, mivel a jelenlegi műanyag szerszámszállítójuk nem olyan professzionális, mint mi. Elküldhetjük Önnek néhány jelenlegi ügyfelünket, hogy ellenőrizze szolgáltatásunkat, minőségünket és árunkat.

Küldjön e-mailt a címre info@plasticmold.net árat kapni. Soha nem osztjuk meg másokkal a tervét. Készek vagyunk NDA-t aláírni projektje védelmére.