Mi az a penészáramlás-elemzési jelentés?

Mold Flow elemzés (MFA) egy szimulációs eszköz, amelyet a műanyag gyanta áramlásának előrejelzésére és optimalizálására használnak a fröccsöntési folyamat során a szerszámban. A szimuláció figyelembe veszi a gyanta tulajdonságait és a szerszám geometriáját, és megjósolja a műanyag viselkedését a szerszám kitöltése és lehűlése során.

Mold Flow elemzés jelentés segíthet azonosítani és megoldani a fröccsöntési folyamat lehetséges problémáit, mint például a rövid lövések, vetemedések, hegesztési vonalak, légcsapdák, süllyedésnyomok stb. Mold Flow elemzés jelentés a fröccsöntési folyamat optimalizálására is használható a kapuk és a futók legjobb helyének meghatározásával, az optimális fröccsöntési sebesség meghatározásával, valamint a legjobb hűtési idő és hőmérséklet előrejelzésével. Ez segíthet a ciklusidő csökkentésében, az alkatrészminőség javításában és a termelés hatékonyságának növelésében.

Mold flow analízis jelentés

Mold Flow elemzés eredményeinek összefoglalása

Miután befejeztük a szerszámtervezést, a szerszámgyártás megkezdése előtt, hogy megbizonyosodjunk arról, hogy minden rendben van-e, meg kell tennünk a következő feladatokat penészfolyás elemzés a lehetséges problémák ellenőrzésére, ez a hiba elkerülésének biztonsági módja, különösen a nagy formák esetében.Az alábbiakban néhány pontot kell ellenőriznünk, amikor a penészáramlási elemzési jelentést készítjük.

Formatöltési idő – A töltési idő az alkatrész üregének kitöltéséhez szükséges idő. A töltési idő diagram egy animációt is nyújt a szerszámüreg kitöltéséről. A kitöltési idő az elemzés során is szabályozható, hogy megoldhatók legyenek a minőségi problémák, például a magas nyírófeszültségek.

Befecskendezési nyomás - Egy szabványos fröccsöntőgép 20 000 psi (2 000 psi hidraulikus nyomás) nyomás alá tudja helyezni az olvadékáramot. A nyomás egy részét arra használják, hogy a műanyagot átnyomják a csatornarendszeren, a nyomás egy részét arra használják, hogy a műanyagot a formaüreg, és a nyomás egy részét a töltés után az alkatrész "kicsomagolására" használják. Ha az alkatrész és a futórendszer több nyomást igényel, mint amennyire a gép képes, akkor az alkatrész rövid lövés lesz vagy mélyen süllyedésnyomok.

Hegesztési vonalak Hibák - A hegesztési vonalak akkor alakulnak ki, amikor két áramlási front találkozik és "összeforr". A hegesztési vonalak általában láthatóak az alkatrészen, és megjelenési problémát jelenthetnek. A hegesztési vonalak 10% - 20% értékkel csökkenthetik az alkatrész szilárdságát, ami elhelyezkedésüktől függően szerkezeti problémát okozhat. Ha a szerszám megépítése előtt nem használják a szerszám áramláselemzését e problémák megoldására, akkor a formázó kénytelen lesz: növelni a befecskendezési nyomást, növelni az olvadék hőmérsékletét, növelni a szerszám hőmérsékletét, megnövelni a szellőzőnyílásokat, megváltoztatni a kapu helyét és/vagy megváltoztatni az alkatrész vastagságát. Mindezen "megoldások" megvalósítása időbe és pénzbe kerül és/vagy növeli az alkatrész költségét.

Légcsapdák Hibák - A légcsapdák akkor keletkeznek, amikor az olvadt műanyag a töltés során levegőt zár be az alkatrész üregébe. Ha ezeket a légcsapdákat nem szellőztetik ki, minőségi problémákhoz vezethetnek, mint például égésnyomok, rövid lövések, hangsúlyos hegesztési vonalak és hiányos töltés. A légcsapdákat ábrázoló ábráink lehetővé teszik a szerszámkészítő számára, hogy pontosan tudja, hol kell elhelyezni a szellőzőket a szerszám megépítésekor. A nehezen szellőztethető helyeken lévő légcsapdákat a kapu áthelyezésével jobb helyre lehet áthelyezni. Ha ezt a munkát még a szerszám megépítése előtt elvégzi, megtakaríthatja a szükséges hibakeresés és szerszámmódosítások mennyiségét.

Minőség - A minőségi öntött alkatrész definíciója nem csak az, hogy az alkatrész teljesen kitöltött. A minőségi öntött alkatrésznek mentesnek kell lennie az anyagromlástól, és alacsony feszültséggel kell rendelkeznie. A minőségi diagram megmutatja a súlyosságot és a minőségi problémákkal küzdő területeket. Az észlelt problémák közé tartozik a túlzott nyírófeszültség és nyírási sebesség, valamint a nehezen tömíthető területek. A minőségi problémák kiküszöbölésére olyan javaslatokat lehet kipróbálni, mint a vastagság beállítása, a feldolgozási feltételek módosítása és a töltési idő módosítása.

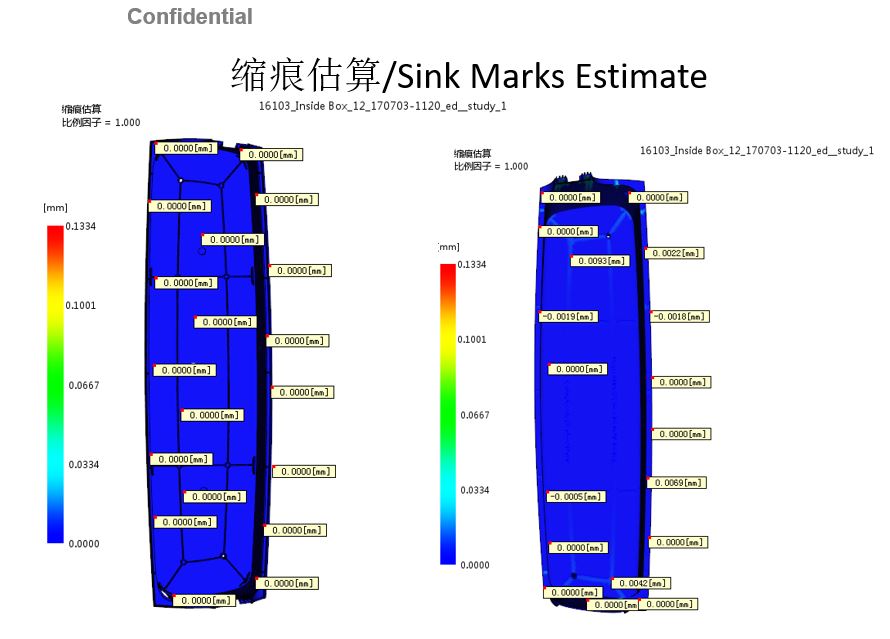

Sink jelek Hibák – A süllyedésnyomok a fröccsöntött alkatrészek felületén keletkező helyi mélyedések, amelyeket a műanyag nem egyenletes zsugorodása okoz a hűtés során. A kozmetikai szempontból kritikus alkatrészeknél komoly problémát jelenthetnek. A süllyedésnyomok gyakran meglepőek, amikor a szerszám elkészül. Ha a süllyedésnyomok a megrendelő számára kifogásolhatóak, a formázót gyakran megbízzák a "megszüntetésükkel". Ez általában azt jelenti, hogy az öntőgépet a folyamatablak szélső értékein kell működtetni, ami meghosszabbíthatja a ciklusidőt, és növelheti a fröccsöntött feszültségek és az anyagromlás mértékét.

Hűtési idő - Kimutatták, hogy a hűtési idő átlagosan körülbelül 50% a formázási ciklusból. Ha a felhasznált anyag egy közönséges gyanta, a formázási költség messze meghaladja az anyagköltséget. Ebben az esetben a hűtési idő csökkentése nagymértékben csökkenti az alkatrész költségét. Hűtéselemzésünkkel csökkentheti a hűtési ciklusát, és optimalizálhatja a hűtőrendszert a forró foltok és a vetemedés kiküszöbölésével.

Az MFA egy hatékony eszköz, amely segíthet a fröccsöntési folyamat hatékonyságának és minőségének javításában, mivel szimulálja a műanyag gyanta viselkedését, ahogy az a szerszámon keresztül folyik és lehűl. Segít azonosítani a lehetséges problémákat és optimalizálni a folyamatot a hibák minimalizálása és a végtermék minőségének javítása érdekében.

A projekthez penész-áramlási elemzést végzünk

Ha van egy olyan projektje, amely sok gondot okoz, kérjük, lépjen kapcsolatba velünk, ellenőrizzük az összes rész rajzát és készítünk DFM jelentés és moldflow elemzés az Ön számára, és összefoglalja az összes lehetséges problémát az adatlapon, és visszaküldi Önnek.