Hogyan érhető el a kiváló minőségű akril fröccsöntés?

Fontos, hogy magas fényű felületet érjünk el minimális zsugorodási hibával, ha a következő anyagokat használjuk akril fröccsöntés az Ön fröccsöntött termékeihez. Amikor akril fröccsöntéses alkatrészeket készít, néhány egyszerű pont az akril fröccsöntés minőségének meghatározásához a következő: teljesen tiszta, magas fényű felület, minimális szilánkhibák, nagy pontosságú méretek (ha szükséges), törésnyomok nélkül stb.

Ennek a blognak a célja, hogy megvitassa az akril öntési pontosság javításának módjait. Ismerje meg a sikerhez szükséges stratégiákat, ajánlásokat és ajánlásokat. Pontosítjuk a hőmérséklet-szabályozást, a nyomásszinteket és egyéb jellemzőket. Üdvözöljük az akrilformázás pontosságának útján.

Mi az akril fröccsöntés?

Akril fröccsöntés, vagy PMMA befecskendezés az öntés az a gyártási folyamat, amelynek során az akrilgyantát nagy, körülbelül 150 MPa (általában 100 és 170 MPa közötti) nyomáson megolvasztják, hogy azt a szerszámüregbe fecskendezzék. A folyamat során a hordó hőmérséklete 220 és 260 fok között van. Az olvadékfolyási index (MFI) alapvető fontosságú a viszkozitás szabályozásához.

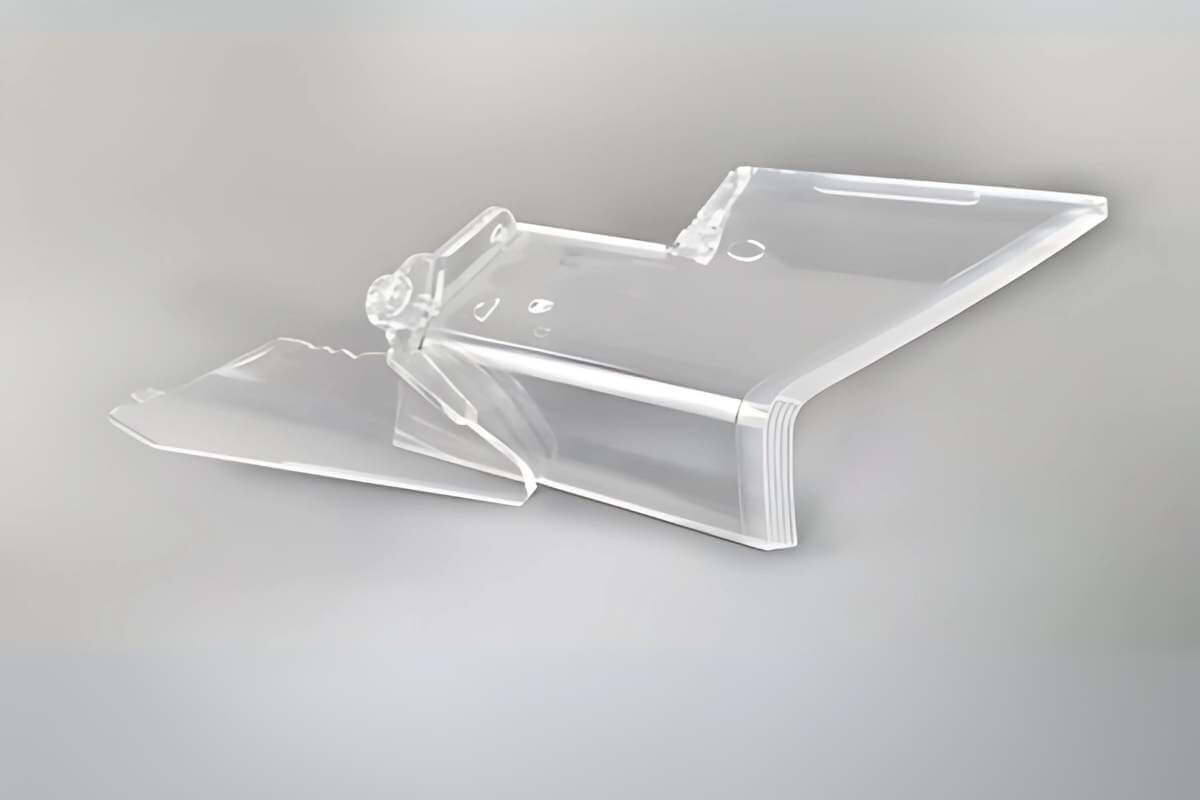

Hogy nagy átlátszóságú akril öntvény alkatrészek, a csavart, a fúvókát és a szorítóegységet a fröccsöntőgép kritikus részeinek nevezhetjük. A ciklusidő a PMMA-tól függően 30 másodperctől 300 másodpercig terjedhet. fröccsöntési falvastagság.

A méretstabilitás az alkatrészek hűtési sebességének szigorú szabályozásával érhető el. A szerszámhőmérséklet-szabályozó berendezések szabályozzák a hűtési folyamatot. A befecskendezési sebesség a végtermék felületét is befolyásolja.

Hogyan készítsük elő az akril anyagot a fröccsöntéshez?

Az akril öntés nem könnyű folyamat, mert általában, ha akril öntőformákból készült alkatrészekre van szükség, akkor nagymértékben átlátszó vagy félig átlátszó alkatrészekre van szükség. Ebben az esetben nem szabad, hogy az akrilból öntött alkatrésznek kívülről-belülről bármilyen problémája legyen. Az alábbiakban az akril-formázott alkatrészek készítésének alapvető lépéseit ismertetjük:

Anyag kiválasztása

Ezért fontos, hogy a megfelelő akril minőséget válasszuk ki. fröccsöntő anyagok. Fontos az átláthatóság, a szilárdság és a hőállóság. Következésképpen az olvadékfolyási indexnek (MFI) meg kell felelnie a formázási folyamatnak. Alkalmazzon olyan PMMA-t, amely jó optikai tulajdonságokkal rendelkezik.

Beszélje meg az ütésmódosító anyagok szerepét a szívósságban. Azt is fontos megjegyezni, hogy a színezékek a keverési fázisban is beépíthetők. Az is fontos, hogy megfeleljen az akrilgyanta alkalmazási követelményeinek.

Szárítási technikák

A PAAM-formázás során az akrilgyanta megfelelő száradása csökkenti a tökéletlenségeket. A nedvesség eltávolításának hatékonysága miatt szárítószeres szárítókat kell használni.

A szárítási hőmérséklet 60 és 90 fok között változik, a szárítási idő legalább 3 óra. Biztosítani kell, hogy a szárítótartályban folyamatos legyen a levegő keringése. Mérje a nedvességtartalmat higrométerrel.

A hidrolízis elkerülése érdekében ügyelni kell arra, hogy minden felületet egyenletesen szárítsunk meg. A szárítási folyamat általában két és négy óra között tart, és ügyeljen arra, hogy a szárító tartály tisztítva legyen, és ne keverjen más típusú anyagot az akril anyagokkal.

Következetesség

Fontos, hogy az akril fröccsöntés következetes legyen. A teljes olvadék viszkozitása kritikus a minőségi akril fröccsöntési alkatrészekhez. Gondoskodjon arról, hogy a fröccsöntőegységet gyakran kalibrálják. Ellenőrizze a hordókon belüli hőmérsékleteket, és végezze el a szükséges beállításokat. Megállapították, hogy a csigák sebessége befolyásolja az anyagáramlást.

Tartsa fenn a következetes hűtési időt a vetemedés minimalizálása érdekében. Gyakran ellenőrizze a formákat az elhasználódás jelei miatt.

Ha átlátszó akril fröccsöntő alkatrészeket formáz, a fröccsöntő egység és a hordó tisztítása nagyon fontos. Győződjön meg róla, hogy a hordóban nem veszett el más típusú anyag; ellenkező esetben fekete foltok vagy folyásnyomok lesznek az akril fröccsöntött alkatrészeken. Ezért van egy speciális fröccsöntőgép, amely kifejezetten a tiszta öntött alkatrészekhez készült. Mert a hordó tisztítása talán egy napba kerül, és sok anyagot pazarol.

Adalékanyagok

Az adalékanyagok használata az akril fröccsöntésénél javítja annak teljesítményét. Az UV-stabilizátorok megakadályozzák a napfény káros hatásait. A lágyítók javítják a rugalmasságot. Alkalmazza az égésgátlókat ott, ahol a legnagyobb szükség van rájuk - a biztonság szempontjából kritikus alkalmazásokban.

A statikus töltések minimalizálására antisztatikus szereket használnak. Az adalékanyagok hozzáadásakor ügyeljen arra, hogy azok jól eloszoljanak a rendszerben. Ellenőrizze a végső keveréket a kívánt tulajdonságok tekintetében.

Homogenitás

Az anyag egyenletessége kulcsfontosságú az akril fröccsöntésnél. A gyantát és az adalékanyagokat egyenletesen kell eloszlatni. Gondoskodjon arról, hogy a tartályba adagolt anyag alaposan elkeveredjen.

A termék keverésekor ügyeljen arra, hogy nagy nyíróerejű csavart használjon. Figyeljen a tételek közötti eltérésekre. Stabilizálja az olvadék hőmérsékletét. Ez azt eredményezi, hogy a végleges alkatrészeken kevesebb hiba fordul elő.

Melyek az akril fröccsöntés legfontosabb paraméterei?

Alapvetően, amikor az aktil formával dolgozik, minden apró részlet befolyásolja az akrilból öntött alkatrész minőségét. Ez az oka annak, hogy a legtöbb fröccsöntő cég nem profi a fröccsöntéses akril alkatrészek készítésében, mert sok extra speciális berendezésre van szükség a kiváló minőségű aktil fröccsöntéses alkatrészek készítéséhez. Az alábbiakban az akril fröccsöntési folyamat néhány kulcsfontosságú paraméterét mutatjuk be.

Hőmérséklet beállítások

Hőmérséklet-szabályozás akril fröccsöntés nagyon fontos. A hordó zónái általában 220 és 280 fok között vannak. A fúvóka hőmérsékletének meg kell felelnie az olvadék áramlásának; alacsony olvadékhőmérsékleten nem lehet jó minőségű tiszta felületet kapni; magas olvadékhőmérsékleten az akril anyag bomlik, így az akrilból öntött alkatrész sárga vagy sötét lesz.

Az öntőforma hőmérséklete hatással van az alkatrész tisztaságára. A normál öntőforma hőmérséklete 40 és 70 fok között van, az akril öntőforma falvastagságától függően. A fokozatos melegítés segít elkerülni az anyag romlását. Mint köztudott, a stabil hőmérsékleti minták elősegítik az egyenletes minőséget.

A helyes mérések érdekében ajánlott a fűtőelemek gyakori kalibrálása.

Nyomásszabályozás

A nyomás pontos szabályozása kulcsfontosságú tényező a hibák megelőzésében az akril alkatrészek fröccsöntése során. Ami a fröccsöntési nyomást illeti, az 10 000 psi és még ennél is nagyobb nyomás között mozog. A nyomás megtartása megőrzi a kohézió egy részét. Ellenőrizze a zárónyomást a kipattanás minimalizálása érdekében.

A nyomórámpák segítenek elkerülni az anyagfelhasználás hirtelen növekedését. Az anyag viszkozitásának megfelelően módosítható. Az időszakos ellenőrzések segítenek az egyenletes formázási feltételek fenntartásában.

Befecskendezési sebesség

Ez egyértelműen jelzi, hogy a befecskendezés sebessége közvetlen hatással van a gyártott akril alkatrész minőségére. A nagy sebességek a szerszámok gyors feltöltésével járnak, ezért a ciklusidő rövid.

Az egyenletes áramlás biztosítása érdekében továbbra is ellenőrizze a csavar sebességét. Növelje a sebességet a geometria egyszerűsége érdekében. Az alacsony fordulatszám azt is biztosítja, hogy a levegő ne kerüljön nagy mennyiségben az üzemanyagrendszerbe.

Az ilyen tökéletlenségek megelőzése érdekében célszerű egyensúlyt teremteni. A sebesség kalibrálását gyakran kell elvégezni.

Áramlási sebesség

Az áramlási sebesség döntő szerepet játszik az akril fröccsöntésben. Azt írja le, hogyan kerül az anyag a szerszámba. Itt a beállítások az alkatrész kialakításától függnek. Ellenőrizze az olvadékáramlási indexet (MFI), hogy az állandó legyen. A kapuk méretét úgy kell szabályozni, hogy elősegítse az egyenletes eloszlást.

Rendszeresen ellenőrizze az áramlásmérőket. Ez segít az anyag egyenletes eloszlásának elérésében, hogy a termék felületén ne alakuljanak ki felületi hibák a következő műveletek során akril műanyag öntvény.

Hűtési idő

Az alkatrészméretek az akril fröccsöntésnél a hűtési időtől függenek. A hosszabb hűtési idő biztosítja a stabilitást. Használja a szerszámhőmérséklet-szabályozókat a pontos hűtés biztosítása érdekében.

Ellenőrizze a penész belső hőmérsékletét. A ciklusok finomhangolásához fokozatosan rövidítse a hűtési időket. Az egyenletes hűtés megakadályozza a vetemedést. Egy másik módszer a hűtési csatornák rendszeres ellenőrzése az elzáródások szempontjából.

Hogyan tervezzünk akril szerszámokat akril fröccsöntéshez?

Precíziós tervezés

A pontosság rendkívül fontos az akril fröccsöntésnél. Minden tűrést mikrométerben kell megadni. Tartsa fenn az egyenlő falvastagságot a feszültséggel terhelt területek elkerülése érdekében. A részletesebb tervek megrajzolásához CAD-szoftvereket kell használni. A hűtőcsatornákat stratégiailag valósítsa meg.

Az alkatrésztervezés javítása

Az akrilformák készítése előtt egy DFM (tervezés a gyártáshoz) jelentést kell készíteni az esetlegesen felmerülő problémák ellenőrzése érdekében. Más típusú műanyagokkal, például ABS vagy PP műanyagokkal ellentétben az akril fröccsöntéses alkatrészek könnyen eltörnek vagy megrepednek bizonyos sarkoktól, ezért a betétek és a kidobórendszer kialakítása nagyon fontos. A további problémák csökkentése érdekében nagyon hasznos lesz, ha a megrendelőnek jóváhagyásra elküldünk egy teljes DFM-jelentést.

Kapu tervezés

A kapuk kialakítása az egyik legfontosabb tényező a kiváló minőségű akril fröccsöntési termékek előállításában; ez eltér más fröccsöntési anyagoktól, amelyek al-kapukat vagy banánkapukat használhatnak.

A kapuk elhelyezkedése befolyásolja az áramlást. A szimulációkat a kapuk tervezésének rendszeres érvényesítésére kell használni. A meghatározott tűréshatárok szerinti tervezés minimalizálja a hibákat és javítja az alkatrész teljesítményét.

Amikor aktilikus szerszámokkal dolgozunk, a szerszámban többnyire oldalsó kapu kialakítást használunk; a szúrási szögnek 5° és 7° között kell lennie. Ha az akril öntőforma falvastagsága 4 mm vagy annál nagyobb, a kiöntési szögnek 7°-nak kell lennie, a főcsatorna átmérőjének 8-12 mm-nek kell lennie, és a csatorna teljes hossza nem haladhatja meg az 50 mm-t.

A 4 mm-nél kisebb falvastagságú akril műanyag fröccsöntési termékek esetében a főcsatorna átmérőjének 6-8 mm-nek kell lennie. A 4 mm-nél nagyobb falvastagságú akril fröccsöntési termékek esetében a főcsatorna átmérőjének 8-12 mm-nek kell lennie.

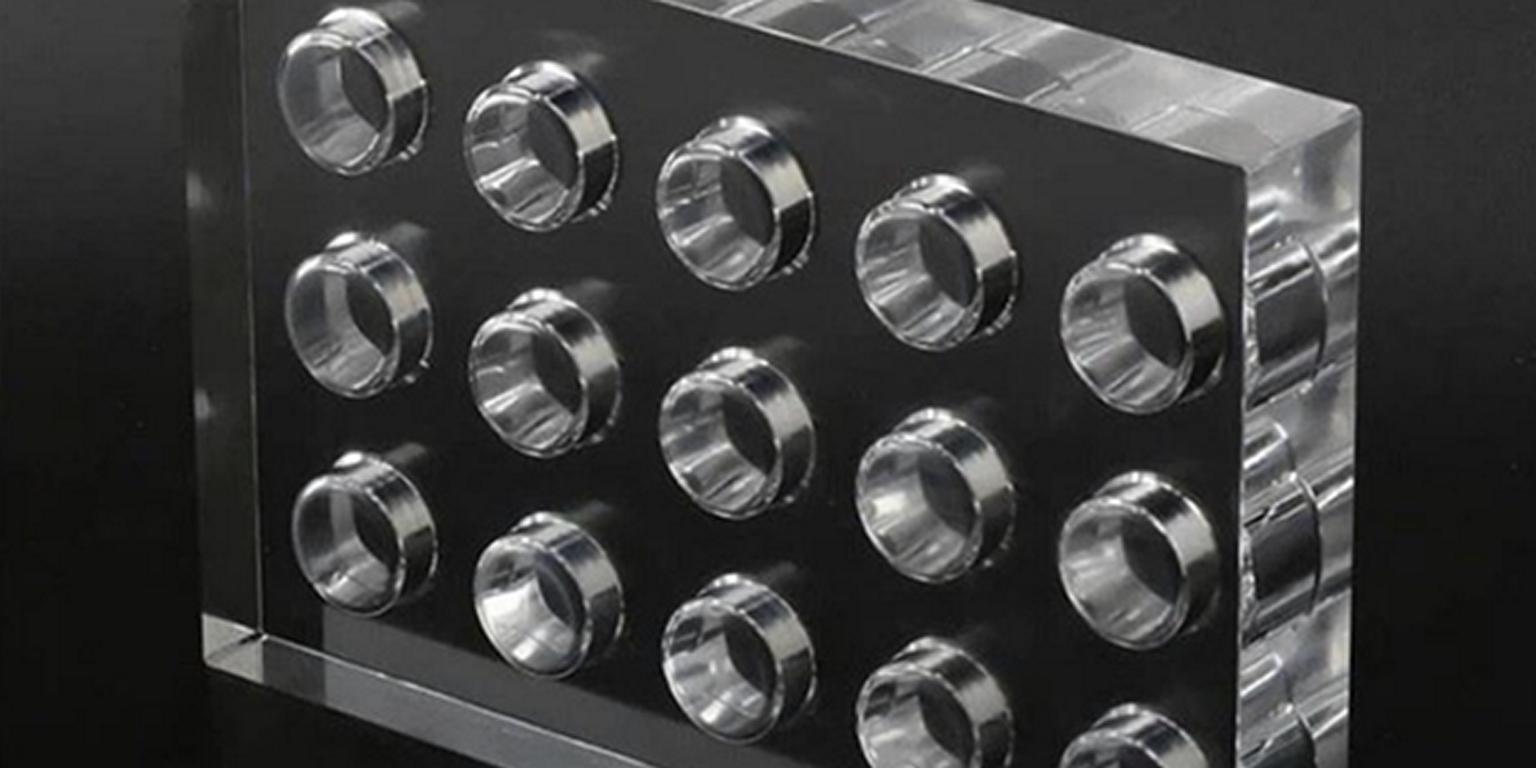

Penész összetettsége

A szerszám összetettsége közismerten befolyásolja az akril fröccsöntés eredményeit. A több üregű szerszámok növelik a termelékenységet. Az alulvágott jellemzőkhöz emelőket és csúszkákat használnak; a mély bordák szellőzőbetétjének kialakítása jobb lesz a polírozási folyamathoz és a légcsapda-problémák csökkentéséhez.

A megfelelő és folyamatos anyagáramláshoz elengedhetetlen a forrócsatornák használata. Semmi sem olyan összetett, mint a geometria, és ezért van szükség megmunkálásra.

Gondoljon a választóvonalakra könnyű kilövés esetén. Stabilizálja a szerszámot nagy nyomáson. Ezenkívül gyakran ellenőrizze a formákat a kopás jelei miatt.

Szerszám anyagválasztás

Az akril fröccsöntésnél döntő fontosságú a megfelelő acél anyag kiválasztása a formákhoz. Készítse edzett acélból a tartósság érdekében. Az alumínium gyorsabb megmunkálást kínál néhány alacsony felületű rquriement szerszámhoz. A jobb hűtés érdekében berilliumréz betétek használhatók, különösen néhány mély borda esetében.

Mivel a legtöbb akril fröccsöntési termék teljesen tiszta és magas fényű, vagy félig tiszta és magas fényű lesz, az üreg acél kiválasztása fontos lesz; könnyen polírozható, magas fényű acélra van szükség; többnyire S136 vagy NAK 80-et használunk az akril fröccsöntőformákhoz. Ez a két acél a legnépszerűbb öntőforma anyagok a akrilgyanta.

A hővezető képességnek meg kell felelnie a hűtési igénynek. Az anyagvizsgálat segít az építés során felhasznált anyag tartósságának meghatározásában.

Felületkezelés

Az akril fröccsöntés során a felületkezelés kulcsfontosságú szerepet játszik az alkatrész általános minőségének meghatározásában. A polírozott akrilformák javítják a tisztaságot. A texturált felületek elrejtik a tökéletlenségeket. A gyémántpolírozás a fényes felületet igénylő alkalmazásoknál alkalmazható a legjobban. Alkalmazza a galvanizálást a tartósság érdekében.

Biztosítsa a következetes penészgomba-karbantartást. Ellenőrizze a befecskendezési paramétereket a sima felületkezelés érdekében. Rendszeresen ellenőrizze a felület állapotát.

| Jellemző | Precíziós tervezés | Penész összetettsége | Anyagválasztás | Felületkezelés |

| Fő fókusz | Méretpontosság | Több üregű, betétek | Magas hőmérsékletű ötvözetek | Hihg fényes polírozás, textúrázás |

| Toleranciák | ±0,01 mm | Változó | Hőállóság | Sima, matt |

| Tervező szoftver | CAD/CAM | CAD, CAE | Anyag specifikációk | CAD textúrákhoz |

| Hűtőcsatornák | Konformális hűtés | Speciális elrendezés | Hűtési hatékonyság | Min. Torzulás |

| Injekciós pontok | Kiegyensúlyozott oldalsó kapuk | Forró/hideg futók | Anyagáramlás | Nincs hiba |

| Költségekkel kapcsolatos megfontolások | Szerszámozási költség | Nagyfokú komplexitás | Anyagköltség | Nagy fényű polírozás költsége |

| Gyártási mennyiség | Nagy volumenű futások | Alacsony és magas hangerő között | Tételméretek | Következetesség |

Táblázat arról, hogyan tervezzünk akrilformákat az akril fröccsöntéshez!

Mik a legjobb gyakorlatok az akril fröccsöntési folyamathoz?

Setup kalibrálás

Az akril fröccsöntésnél nagyon fontos a kalibrációk helyes beállítása. A befecskendezési nyomást a felhasználandó anyagtípusnak megfelelően állítsa be. Konkrétan állítsa be a hordó hőmérsékletét 220 és 290 fok között. Győződjön meg arról, hogy a szerszám záróereje megfelel az alkatrészméreteknek és -formáknak.

A befecskendező fúvókát ennek megfelelően fordítsa el a legjobb áramlási sebesség elérése érdekében. Ellenőrizze a hűtési idő beállításait. A napi vagy gyakori kalibrálás csökkenti a hibákat és segít a legjobb eredmények elérésében.

Folyamatstabilitás

Az akril fröccsöntésnél rendkívül fontos a folyamatstabilitás fenntartása. Folyamatosan ellenőrizze a hordó hőmérsékletét. Létfontosságú, hogy a ciklus során állandó fröccsöntési nyomást tartson fenn. Használjon egyenletes csigasebességet. Tartsa egyenletesnek a hűtési időket.

A szerszámok használata előtt ellenőrizze, hogy nem mutatkoznak-e kopás vagy elhajlás jelei. Ez azt jelenti, hogy a stabil folyamatok jobb minőségű alkatrészeket és alacsonyabb selejtarányt eredményeznek.

Változó felügyelet

A változók ellenőrzése az akril fröccsöntés során segít a minőségi termékek elérésében. A következetesség biztosítása érdekében kövesse nyomon az olvadékfolyási indexet (MFI). Jegyezze fel a befecskendezési és a tartási nyomást. Figyelje a szerszámhőmérsékleteket. Biztosítsa az egyenletes hűtési sebességet.

Fontos az egyes tételek ciklusidejének naplózása. Ellenőrizze az adatokat a konzisztencia és az eltérések tekintetében. Megfigyelhető, hogy a pontos nyomon követés segíti a folyamat hatékonyságának javulását.

Konzisztencia ellenőrzések

Az akril fröccsöntésnél következetességi ellenőrzéseket kell végezni. Ellenőrizze, hogy a vizsgált alkatrészek falvastagsága egyenletes legyen. Mérje rendszeresen a méretpontosságot. Ellenőrizze az optikai tisztaságát az átlátszó részen.

Ellenőrizze a felületi hibák hiányát. Egy idő után végezze el a szakítószilárdsági vizsgálatot. Dokumentáljon minden megállapítást aprólékosan. Ez csupán egy ellenőrzés annak biztosítására, hogy a gyártási eredmények pontosak legyenek.

Milyen szerepet játszik a hűtés az akril fröccsöntésben?

Hűtés fontossága

A hűtés jelentős szerepet játszik az akril fröccsöntésben. Ez biztosítja az egydimenziós stabilitást. A helyes hűtés segít elkerülni a vetemedést, a légbuborékokat és a zsugorodást. Az egyenletes hűtés javítja a felületi textúrát. Az akrilformákban lévő hűtőcsatornák segítenek a hőmérséklet szabályozásában.

A hatékony hűtés alkalmazása megőrzi az anyagjellemzőket. A hűtési fázisok felügyelete javítja a termék minőségét. A hatékony hőelvezetés alapvető fontosságú.

Hatékony technikák

A hatékony hűtési módszerek javítják az akril fröccsöntést. Alkalmazzon konformális hűtőcsatornákat a hő egyenletes eloszlásának biztosítása érdekében. Használjon víz- vagy olajalapú hűtőrendszert. Figyelje a hűtőfolyadék áramlási sebességét. Használjon terelőlapokat és buborékkeltőket összetett formákhoz.

Rendszeresen karbantartja a hűtőköröket. Maximalizálja a csatornák helyét a hatékony hőelvezetés érdekében. Az ismétlődő folyamatok javítják az alkatrészek konzisztenciáját.

Hűtési idő

A hűtési idő az egyik kritikus paraméter, amely közvetlen hatással van az akril fröccsöntés hatékonyságára. A hosszabb hűtés lehetővé teszi, hogy az alkatrész méretei stabilak legyenek. A pontosság a ciklusidő minimalizálását eredményezi. A hűtést az alkatrész vastagságától függően kell beállítani.

Az öntőforma hőmérsékletét a folyamat során végig figyelemmel kell kísérni. A hatékonyság növelése érdekében maximalizálja a hűtési ciklusokat. A rendszeres hűtési idők segítenek kiküszöbölni a hibák kialakulását. Rendszeresen kalibrálja a hűtőberendezéseket.

Ciklus hatékonyság

A teljes ciklusidő akril fröccsöntés nagymértékben függ a hűtési folyamattól. A gyors hűtés csökkenti a ciklus befejezéséhez szükséges időt. A hatékony hűtési eszközök növelik a kapacitást. A hűtés összehangolása a szerszámtöltéssel és a csomagolással.

A hatékonyság ellenőrzésére hőkamerás képalkotást kell használni. A koherens ciklusok hozzájárulnak az általános termelési arány növekedéséhez. A ciklus paramétereinek rendszeres felülvizsgálata a javítás érdekében akril formák.

Hőmérséklet-szabályozás

A hőmérsékletszabályozás nagyon fontos az akril fröccsöntés hűtési folyamatában. Fenntartja az egyenletes szerszámhőmérsékletet. A jó szabályozáshoz hőmérséklet-szabályozókat kell használni.

Győződjön meg arról, hogy a hűtőfolyadék hőmérséklete stabil. Módosítsa a beállításokat a vágandó anyag tulajdonságai alapján.

A valós idejű felügyelethez szükséges érzékelők bevezetése. Az állandó hőmérsékleti viszonyok elkerülése a hőstresszhez hasonló állapotok kialakulását. Éppen ezért a következetes ellenőrzés alkalmazása minőségi alkatrészeket eredményez.

akril műanyag öntvény

Hogyan optimalizáljuk az akril fröccsöntést a nagy pontosság érdekében?

Precíziós technikák

Az eljárás másik előnye az akril fröccsöntés pontossága, ami nagy pontosságot eredményez. Használja a CNC megmunkált penészgombák a nagy tűrőképesség érdekében. Az áramlás folytatásához használjon forrócsatornás rendszereket. A méretstabilitás érdekében végezzen ellenőrzött hűtést.

Rendszeresen kalibrálja a befecskendezési paramétereket. Pontos csavar- és hordókialakításokat kell alkalmazni. A megfelelő forgalomelosztás biztosítása érdekében elengedhetetlen a kapuk optimális pozícióinak meghatározása. A rendszeres ellenőrzés biztosítja a pontosságot.

Automatizálás használata

Az automatizálás alkalmazása a gyártási folyamatban növeli a pontosságot az akril fröccsöntésénél. Használjon robotkarokat az alkatrészek kezeléséhez. Alkalmazzon automatizált minőségellenőrző rendszereket. Alkalmazza az automatizált anyagadagoló rendszerek használatát.

Használjon valós idejű folyamatfigyelő szoftvert. Az automatizálás csökkenti az emberi hibákat. A gyártási ütemtervek szabványosítása növeli a pontosságot. Az automatizálási rendszerek megbízhatóságát ugyanis az automatizálási rendszerek rendszeres karbantartásával érik el.

Érzékelő integráció

Az érzékelők integrálása az akril fröccsöntésbe növeli a pontosságot. A hő jobb szabályozása érdekében ajánlott hőmérséklet-érzékelők beépítése. Használjon nyomásérzékelőket a befecskendezési erő rögzítéséhez. Használjon áramlásérzékelőket az anyagáramlás állandó sebességének biztosítására.

Telepítsen érzékelőket a szerszámüregekbe a valós idejű adatok gyűjtése érdekében. Folyamatosan figyelje az érzékelő adatait. Módosítsa a paramétereket a kapott visszajelzések alapján. Az érzékelők pontossága javítja a folyamatszabályozást.

Folyamat finomítása

Az eljárás finomhangolása növeli az akril fröccsöntés pontosságát. Növeli a befecskendezési sebesség és a nyomás paramétereit. A hűtési idők finomhangolása a stabilitás érdekében. Végezze el a folyamat módosításait a szimulációs szoftverben. Biztosítsa a folyamatparaméterek felülvizsgálatát és szükség szerinti frissítését.

Használjon visszacsatolási hurkokat a folyamatos módosítás céljából. Az adatok jellemzése a perspektíva érdekében: hibaelemzés. A folyamat finomítása csökkenti a változékonyságot.

Folyamatos fejlesztés

Ahhoz, hogy az akril fröccsöntés precíz legyen, folyamatosan fejlődni kell. Hat Szigma módszertanok alkalmazása. A kezelőszemélyzet képzését gyakran kell elvégezni. Tegyen statisztikák alapján ajánlásokat arra vonatkozóan, hogyan lehet a dolgokat jobban csinálni.

Gyakran végezzen megfelelőségi teszteket. Proaktívan támogassa a minőséget. Dokumentáljon minden fejlesztést. Tartósan magas pontosságot csak akkor lehet elérni, ha folyamatos a fejlesztés.

Következtetés

Mindent egybevetve, a magas szintű pontosság elérése érdekében a akril fröccsöntés, ami professzionális akril öntő cégeket igényel, az alapvető fröccsöntési folyamat nagyjából ugyanaz, mint a többi anyag esetében; még az apró részletek is befolyásolják a végső akril öntött alkatrész minőségét. Használja ezeket a technikákat a jobb eredmények érdekében.

Ha van akril penész követelmények, szívesen lépjen kapcsolatba velünk. Az Sincere Tech egyike a 10 legjobbnak. műanyag fröccsöntő cégek Kínában, akril öntvényt kínál, túlformázás, betétléc, és bármely más egyedi fröccsöntési termék.