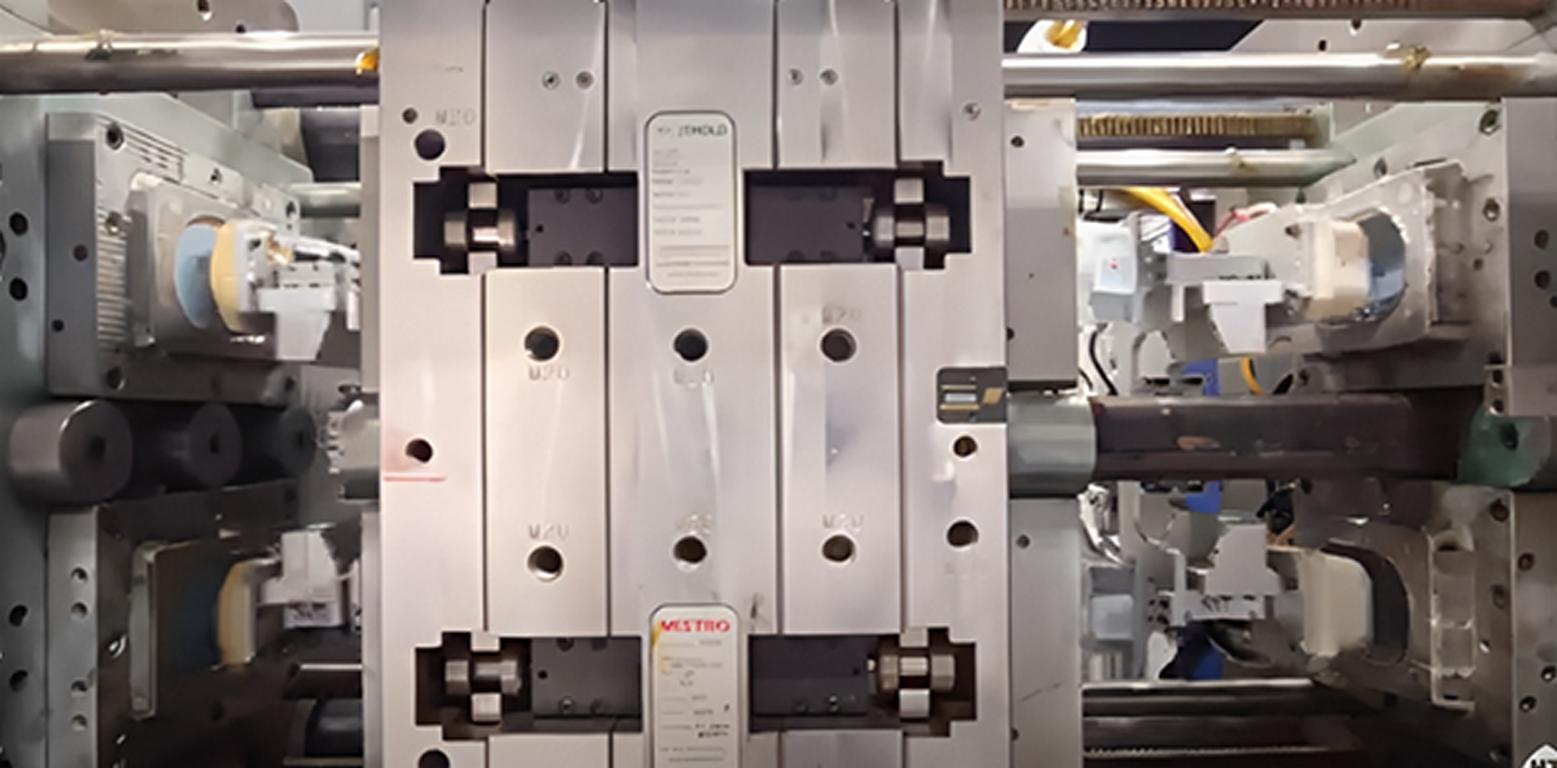

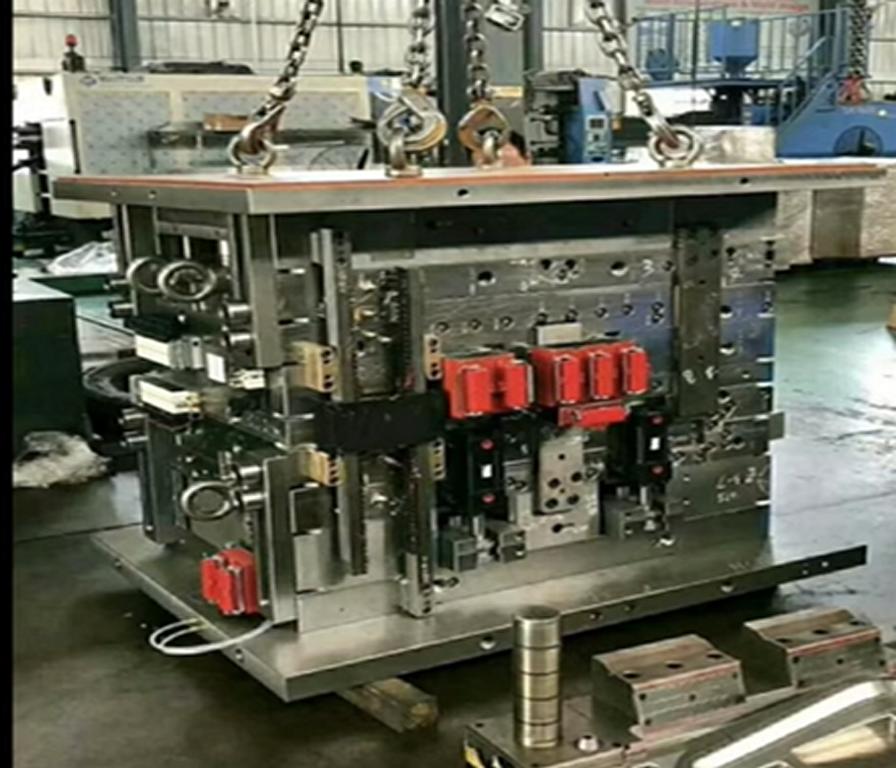

Stack Mold

Stack Molding: Mindent, amit tudnia kell

Halmozott öntés a fröccsöntőiparban egyenesen forradalmi jelentőségű, mivel növeli a gyártási sebességet. A weboldalon rakóformák, legalább két vagy több tömörített üreg azt jelenti, hogy a hatékonyság növelése érdekében különböző alkatrészeket egy menetben öntenek. De egyelőre, mi is az a rétegformázás, és hogyan működik, különösen, ha összehasonlítjuk a társaival? Ebben a cikkben definiáljuk a stack-formázást, rövid áttekintést adunk az előnyeiről, valamint arról, hogyan alakítja át gyorsan a nagy volumenű gyártást. Mindezek mellett megismerkedünk a halmazformás fröccsöntési eljárással, beleértve az anyagokat, a tervezési irányelveket és mindent, ami a kettő között van.

Mi az a Stack Injection Mold?

A halmazfröccsöntő szerszámnak több elválasztó vonala vagy üregek "szintje" van, amelyeket egynél több szerszámüreg egymásra helyezésével állítanak elő. A szerszám minden szintje egy másik üregkészletet tartalmaz, ami egyidejűleg növeli a gépek összteljesítményét. Nem fektet be további szerszámokba vagy az azok elhelyezéséhez szükséges ingatlanokba. Összehasonlítva a közönséges penész, amely csak egy síkban alakíthat ki egy alkatrészt, a függőleges síkban konfigurált veremformák több síkban készítik az alkatrészt, így nagyobb termelékenységgel rendelkeznek.

Hogyan történik az egymásra helyezett öntés?

Az alábbiakban lépésről lépésre ismertetjük, hogyan történik az egymásra helyezett öntési folyamat:

1. Szerszámzárás

A rakóforma egy sor üreggel rendelkezik, és az üregek függőleges sorrendben történő elrendezésével álló helyzetben vannak. Az öntőforma bezáródik, ahogy a gép platnája rezeg, így az egyes szakaszok ürege és magja egyidejűleg igazodik egymáshoz.

2. Az anyag befecskendezése

A zárást követően az olvadt műanyagot egyetlen öntőcsövön vagy forrócsatornán keresztül fecskendezik a szerszámüregekbe. Az anyag a többszintes szerszám minden egyes szakaszában minden üregbe belép. A forrócsatorna-rendszerek elrendezése garantálja, hogy az anyag egyenletesen oszlik el az összes üregfokozatban.

3. Hűtés és megszilárdulás

Miután az olvadt műanyag az üregekbe került, elkezd lehűlni és megszilárdulni. Az öntőforma minden egyes szintje lehetővé teszi, hogy az alkatrész egyszerre hűljön le. Így a ciklusidőt nem kell meghosszabbítani, mert a hűtés minden üregkészlet esetében egyidejűleg történhet.

4. Formanyitás

Amikor a polimer kellően lehűlt, egy rendszer kinyitja a formát. A szerszám arra szolgál, hogy a halom minden egyes szintjét egyszerre távolítsa el. Egyes funkciók garantálják, hogy az üregek nyitva vannak, hogy megkönnyítsék az alkatrészek könnyű és zökkenőmentes eltávolítását a szerszámból.

5. Kilövés

A szerszám kilökő rendszere ezután kidobja a megszilárdult alkatrészeket az üregekből, így egy üregmentes szerszám marad, amely készen áll a következő ciklusra. A különbség az, hogy a szerszám minden szintje egyszerre dobja ki az alkatrészeket, így egy teljes ciklusban nagy forgalom érhető el. További vagy összetettebb alkatrészek könnyen kidobhatók összecsukható magok vagy speciális kidobórendszerek segítségével.

6. A folyamat újrahasznosítása

De miután a szerszámot kilökik, az ismét bezáródik, és újabb műveletre kerül sor, amíg a ciklus be nem fejeződik. Mivel az egymásra helyezett szerszámok több üregszintet tartalmaznak, a gyártók több alkatrészt tudnak gyártani ciklusonként. Így hatékonyabbá tehetik őket anélkül, hogy nagyobb méretet vagy tonnaszámot igényelnének.

Alkalmas anyag a Stack Mold fröccsöntéshez

Különösen a megfelelő anyag fontos a réteges fröccsöntésnél. Az anyagnak folyékonynak kell lennie, hogy a szerkezet minden helyére jól bejusson. Így a leggyakrabban használt anyagok közé tartoznak:

| Anyag | Szakítószilárdság | Olvadáspont | Penész zsugorodás | Gyakori alkalmazások | Tulajdonságok |

| Polipropilén (PP) | 25-40 MPa | 160-170°C | 1.0-2.5% | Csomagolás, autóalkatrészek, háztartási cikkek | Jó kémiai ellenállás, alkalmas nagy sebességű öntéshez |

| Akrilnitril-butadién-sztirol (ABS) | 40-60 MPa | 200-260°C | 0.4-0.8% | Fogyasztási cikkek, elektronika, autóalkatrészek | Szívós, ütésálló, jó méretstabilitás |

| Polietilén (PE) | 10-30 MPa | 110-130°C | 1.5-3.5% | Palackok, tartályok, csomagolófóliák | Alacsony sűrűségű, rugalmas, ideális könnyű alkalmazásokhoz |

| Nylon (PA) | 60-80 MPa | 220-260°C | 0.5-1.5% | Autóalkatrészek, ipari alkatrészek | A nagy szilárdság és szívósság mellett a nedvességfelvétel egy tényező |

| Polikarbonát (PC) | 55-75 MPa | 260-270°C | 0.5-0.7% | Optikai lemezek, elektronika, autóipari lencsék | Kiváló átláthatóság, ütésállóság, drága |

| Polietilén-tereftalát (PET) | 50-80 MPa | 250-260°C | 1.2-2.5% | Palackok, csomagolóanyagok, ipari alkatrészek | Nagy szilárdság, tisztaság, jó újrahasznosítható alkalmazásokhoz |

| Polisztirol (PS) | 30-50 MPa | 210-250°C | 0.4-0.8% | Egyszer használatos tartályok, szigetelés, csomagolás | Alacsony költségű, merev, de törékeny |

A veremformák típusai

Íme néhány gyakori típus, amelyet különböző alkalmazásokban használhatunk;

1. Kétszintes halmazállapotú penészforma

Két üregszinttel rendelkezik, amely az egyszintű formák kétszeresét állítja elő. Így segítenek megfelelni a termelés növelésének igényének, extra gépek nélkül. Költséghatékony a közepes termelési mennyiségtartományban, és hatékonyan szabályozza a gépek használatát.

2. Háromszintes halmazállapotú penészforma

Három üregszinttel rendelkezik, ami háromszorosára növeli a teljesítményt, és hatékonyan alkalmazható olyan iparágakban, ahol a termelékenység mindenekelőtt fontos. Emellett minimalizálja az üresjárati időt és optimalizálja a végtermék áteresztőképességét anélkül, hogy a gép hasznos területét megnövelné.

3. Négyszintes halmazállapotú penészforma

Ez a szerszám rendkívül nagy igényű alkatrészekhez készült, és négy üreggel rendelkezik, ami ciklusonként négyszeresére növeli a termelést. Ideális ott, ahol nagy mennyiségű árut gyártanak, és nagyon szoros tűréshatárokat kell elérni.

4. Forgó halom szerszám

Természetesen több lemezkészletet konfigurálnak úgy, hogy a gyártási sebesség növelése és a ciklusidő lerövidítése érdekében különböző szinteken végezzenek formázást és hűtést. Ez a rendszer hatékonyabban működik, mivel egyetlen ciklusban több feladatot is elvégez.

5. Index Plate Stack Mold

A ciklus során minden szint új pozícióba kerül, ami lehetővé teszi a többlépcsős műveleteket egyetlen szerszámban. Hasznos a szerződéses alkatrészek gyártásához, amelyek különböző ciklusokban különböző műveleteket igényelhetnek.

6. Összecsukható Core Stack Mold

Ideális a bonyolultan tömör szelvényekkel rendelkező tárgyak, például szálak vagy alulvágások kiűzésére. Tökéletesen alkalmas olyan összetett műanyag alkatrészek gyártására, amelyeket nehéz lehet úgy kivenni a formából, hogy ne okozzon hatást az alkatrészre. Így a magok csökkentik annak az esélyét, hogy a rétegek összetapadjanak, vagy a mag a kilökés során beleragadjon a felette lévő rétegbe.

7. Hybrid Stack Mold

A veremformák olyan speciális formák, amelyek két vagy több formából állnak, néha tandem vagy forgó formáknak és hibrid veremformáknak nevezik őket más öntési technikákkal. Ez a kialakítás lehetővé teszi az alkatrészek gyártását, mivel az öntési folyamatok egy szerszámban történnek. Ezáltal egy többfunkciós rendszer jön létre, amely egy ciklusban képes összetett, különböző tulajdonságokkal rendelkező alkatrészeket formázni.

A veremformák és a tandemformák összehasonlítása

Íme egy rövid táblázat a veremformák és a tandemformák összehasonlítására;

| Jellemző | Stack Molds | Tandem szerszámok |

| Penészszerkezet | Függőlegesen egymásra helyezett többszintű üregek. | Két, egymás mellett működő szerszám. |

| Művelet | Az összes üregszintet egyszerre töltik meg és dobják ki. | A formák váltakozó működésűek, az egyik megtelik, míg a másik lehűl. |

| Ciklusidő | ~20-30% rövidebb ciklusidő az egyes formákhoz képest. | ~10-20% hosszabb a váltakozó öntési műveletek miatt. |

| Termelési teljesítmény | Nagy teljesítmény (2x, 3x, 4x a penész szintjétől függően). | Mérsékelt teljesítménynövekedés (1,5-2-szeres az egy szerszámhoz képest). |

| Rész összetettsége | A legjobb az egyszerű és közepesen összetett alkatrészekhez. | Alkalmas összetettebb alkatrészek vagy többlépcsős műveletek esetén. |

| Anyaghasználat | Egyetlen futórendszer, amely minden üregszintre kiterjed. | Az egyes formákhoz külön futórendszerekre lehet szükség. |

| Energiahatékonyság | Hatékonyabb (~10-15% energiamegtakarítás az egyidejű műveletek miatt). | Kicsit kevésbé hatékony a váltakozó műveletek miatt. |

| Ideális felhasználási eset | Azonos alkatrészek nagy sorozatban történő gyártása. | Az összetett alkatrészek előállítása különböző öntési fázisokat igényel. |

A megfelelő elosztórendszer kiválasztása az Ön emeletes szerszámaihoz

Íme néhány módszer, amellyel kiválaszthatja a megfelelő rendszert a veremformákhoz;

- Több üreg: Lehetővé teszi a hasonló tételek gyártását az egységszám csökkentése érdekében fröccsöntés költsége és növeli a hozamot.

- Kompakt kialakítás: Az üregek függőleges oszlopokban történő elhelyezése csökkenti az alapterületet, különösen egy korlátozott helyű létesítményben.

- Fokozott hűtési hatékonyság: Hagyományos és ellenáramlással összekapcsolt hűtőszerkezetek hatékony hűtést biztosítanak minden üregben. Emellett csökkentett ciklusidővel és jobb alkatrészminőséggel rendelkezik.

- Egyszerűsített kilövési mechanizmus: A fejlett kidobási módszerek segítenek az alkatrészek lekapásában anélkül, hogy kárt okoznának az alkatrészekben.

- Hot-Runner technológia: Csökkenti a hungarocell anyaghulladékot és garantálja az egyenletes töltést, mivel a műanyagot olvadt állapotban tartja, mielőtt az üregekbe kerülne.

A gyűjtőcsatorna-rendszer kiválasztása a réteges szerszámokhoz

- Anyag kompatibilitás: Ellenőrizze, hogy az elosztórendszer szerkezete és funkcionalitása megfelel-e az áramköri lap gyártásához használt speciális anyagok áramlási jellemzőinek és hőtani tulajdonságainak.

- Áramláselosztás: Válasszon olyan kialakítású üreget, amely lehetővé teszi az anyag egyenletes eloszlását minden szintre a nyomásveszteség elkerülése érdekében.

- Hőmérséklet-szabályozás: Válassza ki azt a rendszert, amely szabályozza a hőmérsékletet, hogy befolyásolja az alkatrész viszkozitását vagy az anyagminőséget.

- Könnyű karbantartás: Válasszon olyan kialakítást, amely szétszerelhető, mivel a termékek rendszeres karbantartást és tisztítást igényelnek.

- Skálázhatóság: Kutatás egy olyan elosztórendszerre vonatkozóan, amelyet a jövőbeni termelésnek megfelelően azonnal meg lehet változtatni vagy hozzá lehet adni.

A veremformák alkalmazásai

A rakóformákat általában a nagy volumenű gyártást igénylő iparágakban használják, mint például:

- Járműszerkezet és belső terek vagy autóalkatrészek és burkolatok.

- Fogyasztási cikkek (csomagolás, kupakok)

- Egyéb (fecskendők, kupakok)

- Elektronika (ház, csatlakozás)

A Stack Molds előnyei

- A termelési kapacitás ezer százalékkal történő növelése

- Hatékony anyagfelhasználás

- Csökkentett munkaerőköltségek

- Ez általában a különböző létesítmények alapterületigényének minimalizálását eredményezi.

- A befektetés magas megtérülése

A veremformák hátrányai

- Magasabb kezdeti költségek

- Bonyolult szerszámtervezés és gyakori javítás szükségessége

- Ezek magasabb szintű, pontosabb és fejlettebb gépekkel vezérelt módszert igényelnek.

- Lehetséges, hogy az alkatrészek minősége rossz, ha nem megfelelően kiegyensúlyozottak

Tévhitek a halmazformázással kapcsolatban.

- Mítosz: A veremformák túl drágák a kisvállalkozások számára. Tény: Ez a kezdeti eljárásban mindig költséges dolog, de hosszú távon rengeteg fogyóanyagot és gyártási időt is segít megtakarítani.

- Mítosz: Az egymásra épülő szerszámok hátránya az alkatrészminőség. Tény: A jó tervezés azt diktálja, hogy egy adott alkatrésznek az üregszinttől függetlenül azonos minőségűnek kell lennie.

Ideális felhasználási esetek a veremformákhoz

Az egymásra helyezett öntőformák ideálisak olyan beállításoknál, ahol a fűtött öntőforma gyakori cseréjére van szükség, ahol a terhelés viszonylag nagy a forma méretéhez képest, és olyan alkalmazásoknál, ahol a formát rendszeresen ki kell cserélni egy hűtött formára.

Az egymásra épülő szerszámok a legalkalmasabbak olyan helyzetekben, amikor egy alkatrészből nagy mennyiségre van szükség, különösen a gyártási folyamatok során. Ezek különösen fontosak a nagy pontosságot igénylő iparágakban, mint például a csomagolóiparban, különösen a fogyasztói csomagolótermékek gyártása és az orvostechnikai eszközök gyártása.

Következtetés

Összefoglalva, a Stack-formázás az egyik leghatékonyabb gyártási technika, amely nagymértékben javíthatja a gyártósoron lévő számos termék gyártási sebességét, különösen a nagy gyártósoros iparban. Mégis, az egymásra épülő szerszámok növelhetik az üregek sűrűségét a gép méretének növelése nélkül, hogy segítsenek megvalósítani a magas termelési értéket alacsonyabb fröccsöntési egységköltség mellett. Ismerje tehát a típusokat, az anyagokat és a tervezési megfontolásokat. Így maximalizálni tudja a halmazfröccsöntés előnyeit.

Gyakran Ismételt Kérdések

Mi az a Stack mold fröccsöntés?

Ez egy olyan módszer, amely több üreget használ több öntvény alkatrészek egyszerre egy ciklusban.

Milyen anyagok használhatók a rakóformákban?

A PP, ABS és Nylon néhány a rendelkezésre álló polírozott anyagok közül.

Mi a különbség az egymásra épülő öntőformák és a tandem öntőformák között?

Míg az egymásra épülő szerszámok egyszerre készítenek egymáshoz hasonló alkatrészeket, a második típusú szerszámok, a tandem szerszámok különböző szakaszokban készítik az alkatrészeket.

Mely ágazatokban hasznosak a rétegformázások?

Szinte minden gyártótípus, többek között az autóipari, csomagolóipari, orvosi és elektronikai gyártók.

Hogyan javítja a forrócsatornás technológia a rétegformázást?

Csökkenti az anyagpazarlást és a falüregek megfelelő kitöltését.

Drágák a veremformák?

Költségük kezdetben magasabb, mint más gépeké, de a termelési hatékonyság sokkal nagyobb.