Mi a fröccsöntő szerszám Hűtés terelőlemez

A fröccsöntés A fröccsöntés során a fröccsöntő szerszám hűtési terelőlapja olyan alkatrészre vagy szerkezetre utal, amelyet úgy terveztek, hogy fokozza a szerszám hűtési folyamatát a fröccsöntési ciklus során. A fröccsöntés olyan gyártási folyamat, amelynek során az olvadt műanyagot egy szerszámüregbe fecskendezik, hogy egy adott alakot alakítsanak ki. A hatékony hűtés kulcsfontosságú ebben a folyamatban a műanyag megfelelő megszilárdulásának biztosítása és a kiváló minőségű öntött alkatrészek elérése érdekében.

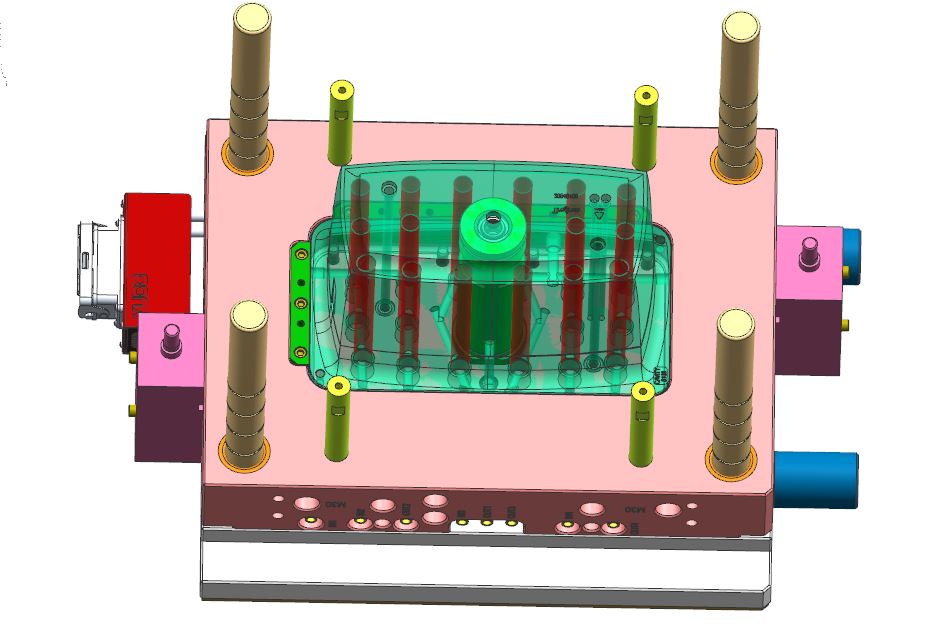

A fröccsöntőszerszámok hűtőterelőlapjai általában a szerszámüregben helyezkednek el, hogy szabályozzák és optimalizálják a fröccsöntött műanyag hűtését. Ezek a terelőlapok különböző formájúak lehetnek, például lamellák, csatornák vagy más szerkezetek, és stratégiailag úgy vannak elhelyezve, hogy szabályozzák a hűtőfolyadék (általában víz vagy olaj) áramlását a szerszámon keresztül. A hűtőterelőlapok elsődleges célja, hogy gyorsan elvezessék a hőt az olvadt műanyagból, elősegítve ezzel a gyorsabb és egyenletesebb megszilárdulást.

A szerszámhűtő terelőlapok használatával a gyártók javíthatják a ciklusidőt, növelhetik a fröccsöntött alkatrészek méretstabilitását, csökkenthetik a hibák kockázatát, és végső soron növelhetik a fröccsöntési folyamat általános hatékonyságát. A hűtőterelőlapok kialakítása és elhelyezése olyan tényezőktől függ, mint az öntött alkatrész geometriája, a felhasznált anyag és az öntési folyamat sajátos követelményei.

A fröccsöntőszerszám hűtési terelőlapjának fontossága

A szerszámhűtő terelőlemezek döntő szerepet játszanak a fröccsöntési folyamatban, és jelentőségük több kulcsfontosságú szempontot is figyelembe vesz:

- Ciklusidő-csökkentés: A hatékony hűtőterelőlapok segítenek az öntött alkatrész gyorsabb és egyenletesebb hűtésében. A hűtési folyamat optimalizálásával a fröccsöntési folyamat teljes ciklusideje csökkenthető. A rövidebb ciklusidők hozzájárulnak a gyártási sebesség növekedéséhez és a működési hatékonyság javulásához.

- Méretstabilitás: A megfelelő hűtés elengedhetetlen a formázott alkatrészek méretpontosságának és stabilitásának eléréséhez. A hűtési terelőlapok segítik a hűtési sebesség szabályozását, megakadályozva a végtermék torzulását vagy deformálódását. Az egyenletes és szabályozott hűtés segít fenntartani a formázott alkatrészek kívánt méreteit.

- Minőségfejlesztés: Az egyenletes hűtés minimalizálja a belső feszültségek, süllyedésnyomok és egyéb hibák valószínűségét az öntött alkatrészeken. Az egyenetlen hűtés megakadályozásával a hűtőrácsok hozzájárulnak a jobb minőségű késztermékekhez, amelyek kevesebb felületi hibával és nagyobb szerkezeti integritással rendelkeznek.

- Anyagkiválasztás és feldolgozás optimalizálása: A különböző anyagoknak eltérő hűtési követelményeik vannak. A hűtési terelőlapok lehetővé teszik a hűtési folyamat testreszabását az adott anyag alapján. Ez a rugalmasság kulcsfontosságú a fröccsöntési paraméterek optimalizálásához és a kívánt anyagtulajdonságok eléréséhez a végtermékben.

- Energiahatékonyság: A hatékony hűtési terelőlapok hozzájárulnak az energiamegtakarításhoz, mivel lehetővé teszik a hűtési folyamat pontos szabályozását. A szerszám hatékonyabb hűtésével csökkenthető a szerszám hűtési fázisban töltött ideje, ami hosszú távon energiahatékonyságot és költségmegtakarítást eredményez.

- Meghosszabbított szerszám élettartam: A megfelelő hűtés segít a formára ható hőterhelés kezelésében. A túlmelegedés megakadályozásával és az egyenletes hőmérséklet-eloszlás biztosításával a hűtőkorlátok hozzájárulnak a fröccsöntőszerszám hosszú élettartamához és tartósságához, csökkentve a karbantartási költségeket és az állásidőt.

Összefoglalva, a fröccsöntő szerszámok hűtési terelőlapjai elengedhetetlenek a fröccsöntési folyamat optimalizálásához, a fröccsöntött termékek minőségének javításához, a ciklusidő csökkentéséhez és a gyártási ipar általános működési hatékonyságának növeléséhez.

Mit tesznek a penész hűtéséért? Buborékfúvók és terelőlemezek

Vízhűtő buborékosító és a terelőlemez a hűtővezetékek amelyek a hűtőfolyadék áramlását olyan területekre irányítják, ahol normál esetben nem lenne hűtés. Hűtőcsatornák jellemzően fúrják át a formaüreg és mag. Az öntőforma azonban túlságosan távoli területekből állhat ahhoz, hogy rendszeres hűtőcsatornáknak adjon helyet. Az alternatív módszerek, amelyekkel ezeket a területeket az alkatrész többi részével egyformán lehet hűteni, az alábbiakban bemutatott terelőlapok, buborékfúvók vagy hőcsapok használatát foglalják magukban.

Baffles

A szerszámterelő valójában egy hűtőcsatorna, amely a főcsatornára merőlegesen fúrva van. hűtővezeték, egy lapáttal, amely egy hűtési csatornát két félköríves csatornára oszt. A hűtőfolyadék a lapát egyik oldalán áramlik be a főáramból. hűtővezeték, megkerüli a csúcsot és a terelőlap másik oldalára kerül, majd visszaáramlik a fő hűtővezetékbe.

Ez a módszer maximális keresztmetszetet biztosít a hűtőfolyadék számára, de nehéz pontosan középre szerelni az elválasztót. A hűtőhatás és ezzel együtt a hőmérséklet-eloszlás a mag egyik oldalán eltérhet a másik oldalon lévőtől. Az egyébként gazdaságos megoldásnak ez a hátránya a gyártás szempontjából kiküszöbölhető, ha a terelőlemezt alkotó fémlemezt csavarják. Például az alábbi 2. ábrán látható spirális terelőlap a hűtőközeget spirál alakban vezeti a csúcshoz és vissza. Ez 12 és 50 mm közötti átmérőknél hasznos, és nagyon homogén hőmérsékleteloszlást tesz lehetővé. A terelőlapok egy másik logikus továbbfejlesztése az egy- vagy kétszárnyú spirálmagok, amint az az alábbi 2. ábrán látható.

Buborékok

A formahűtő buborékfúvó hasonló a terelőlaphoz, kivéve, hogy a lapátot egy kis cső helyettesíti. A hűtőfolyadék a cső aljába áramlik, és a tetején "buborékzik" ki, akárcsak egy szökőkútnál. A hűtőfolyadék ezután lefelé áramlik a cső külseje körül, hogy folytassa áramlását a csövön keresztül. hűtőcsatorna.

A karcsú magok leghatékonyabb hűtése buborékfúvókkal érhető el. Mindkettő átmérőjét úgy kell beállítani, hogy az áramlási ellenállás mindkét keresztmetszetben egyenlő legyen. Ennek feltétele a következő:

Belső átmérő / Külső átmérő = 0,707

A kereskedelemben kaphatóak formahűtő buborékfúvókák, amelyeket általában a magba csavaroznak, amint az az alábbi 3. ábrán látható. 4 mm átmérőig a csövet a végén le kell ferdíteni, hogy a kimeneti nyílás keresztmetszete megnagyobbodjon; ezt a technikát a 3. ábra szemlélteti. A buborékfúvókák nemcsak a következőkhöz használhatók szerszámmag hűtése, de olyan lapos szerszámrészek hűtésére is alkalmasak, amelyek nem szerelhetők fel fúrt vagy maratott csatornákkal.

3. ábra (balra) A magba csavarozott buborékfúvókák. (Jobbra) Buborékfúvóka a kivezető nyílás megnagyobbítása érdekében.

MEGJEGYZÉS: Mivel mind a szerszámhűtő terelőlemezek, mind a buborékfúvók szűkített áramlási területtel rendelkeznek, az áramlási ellenállás megnő. Ezért gondosan kell eljárni ezen eszközök méretének megtervezésekor. Az áramlási és hőátadási viselkedés mind a terelőlemezek, mind a buborékfúvók esetében könnyen modellezhető és elemezhető a C-MOLD Cooling elemzéssel.

Termikus csapok

A termikus tű egy alternatívája a fröccsöntéses penésznek terelőlapok és buborékfúvókák. Ez egy folyadékkal töltött, lezárt henger. A folyadék elpárolog, ahogyan hőt von el a szerszámacélból, és kondenzálódik, ahogyan a hőt leadja a hűtőközegnek, ahogyan a 4. ábrán látható. A hőtű hőátadási hatékonysága majdnem tízszer nagyobb, mint egy rézcsőé. A jó hővezetés érdekében kerülje el a hőtüske és a szerszám közötti légrést, vagy töltse ki azt nagy hővezető képességű tömítőanyaggal.

Karcsú magok hűtése

Ha az átmérő vagy a szélesség nagyon kicsi (3 mm-nél kisebb), csak léghűtés lehetséges. A levegőt kívülről fújják a magokra a szerszámnyitás során, vagy egy központi lyukon keresztül áramlik be belülről, ez az eljárás természetesen nem teszi lehetővé a pontos szerszámhőmérséklet fenntartását.

A karcsú (5 mm-nél kisebb méretű) magok jobb hűtése nagy hővezető képességű anyagokból, például rézből vagy berilliumrézből készült betétek alkalmazásával érhető el. Ezt a technikát az alábbi 6. ábra szemlélteti. Az ilyen betéteket a magba sajtolják, és a lehető legnagyobb keresztmetszetű alapjukkal egy hűtőcsatornába nyúlnak.

Nagy magok hűtése

Nagy magátmérőjű (40 mm és nagyobb) magok esetében biztosítani kell a hűtőközeg pozitív szállítását. Ez olyan betétekkel valósítható meg, amelyekben a hűtőközeg egy központi furaton keresztül jut el a mag csúcsához, és spirálon keresztül a mag kerületére, majd a mag és a betét között spirálisan a kivezetéshez vezetik, amint azt a 7. ábra mutatja. Ez a kialakítás jelentősen gyengíti a magot.

Hűtő hengermagok

A hengermagok és más kerek alkatrészek hűtését kettős spirállal kell végezni, az alábbi ábrán látható módon. A hűtőfolyadék az egyik spirálban áramlik a mag csúcsához, és egy másik spirálban tér vissza. Tervezési okokból a mag falvastagságának ebben az esetben legalább 3 mm-nek kell lennie.