Hőre lágyuló elasztomerek vagy TPE anyag a félkristályos, többfázisú hőre lágyuló anyagok egy speciális típusa, amely rendelkezik a gumipolimerek rugalmasságának és a hőre lágyuló anyagok feldolgozhatóságának jellemzőivel. A legtöbb hőre lágyuló elasztomerhez vagy TPE-hez hasonlóan ezeket az anyagokat is széles körben használják számos iparágban, beleértve az autóipar és az orvosi berendezések gyártását. Ebben a cikkben a TPE anyagokat a kémiai összetétel, a gyártási technológiák, azaz a fröccsöntés, és a polimerek hierarchiájában elfoglalt hely szempontjából tárgyaljuk. A legújabb fejlesztések mellett megvizsgáljuk a TPE műanyagban rejlő lehetőségeket és hátrányokat is.

Mi a TPE (termoplasztikus elasztomer) fröccsöntés?

A TPE fröccsöntés az egyik olyan fröccsöntési technika, amely az anyag olvadékfröccsöntési technikával történő fröccsöntése révén TPE-vel történő alkatrészképzést jelent. Ez az eljárás azért népszerű, mert gyors, környezetbarát, és vékony, erős alkatrészek gyártására alkalmas. TPE fröccsöntés tolerancia tervezési rugalmasságot biztosít, és ideális a nagyméretű automatizált gyártáshoz. Ezért népszerű az autóiparban és a fogyasztói elektronikai iparban.

Mik a hőre lágyuló elasztomerek (TPE) Műanyag?

A TPE-k a hőre lágyuló elasztomerek családja, amelyek az alkalmazás során gumiszerű rugalmasságot és műanyag feldolgozhatóságot biztosítanak. Felmelegítéskor ezek a kerámiák sokszorosan lágyíthatók, és sokszorosan keményíthetők melegítéssel, majd ezzel ellentétes hűtési folyamattal, káros változások nélkül. Ez a különleges szempont, mutatnak rá, képes megkülönböztetni a TPE anyagot a hőre keményedő gumitól. Ez tehát megkönnyíti az újrahasznosítást és a formázást.

TPE (termoplasztikus elasztomer) kialakítási folyamat

Vegyük végig a TPE műanyag kialakulásának teljes folyamatát

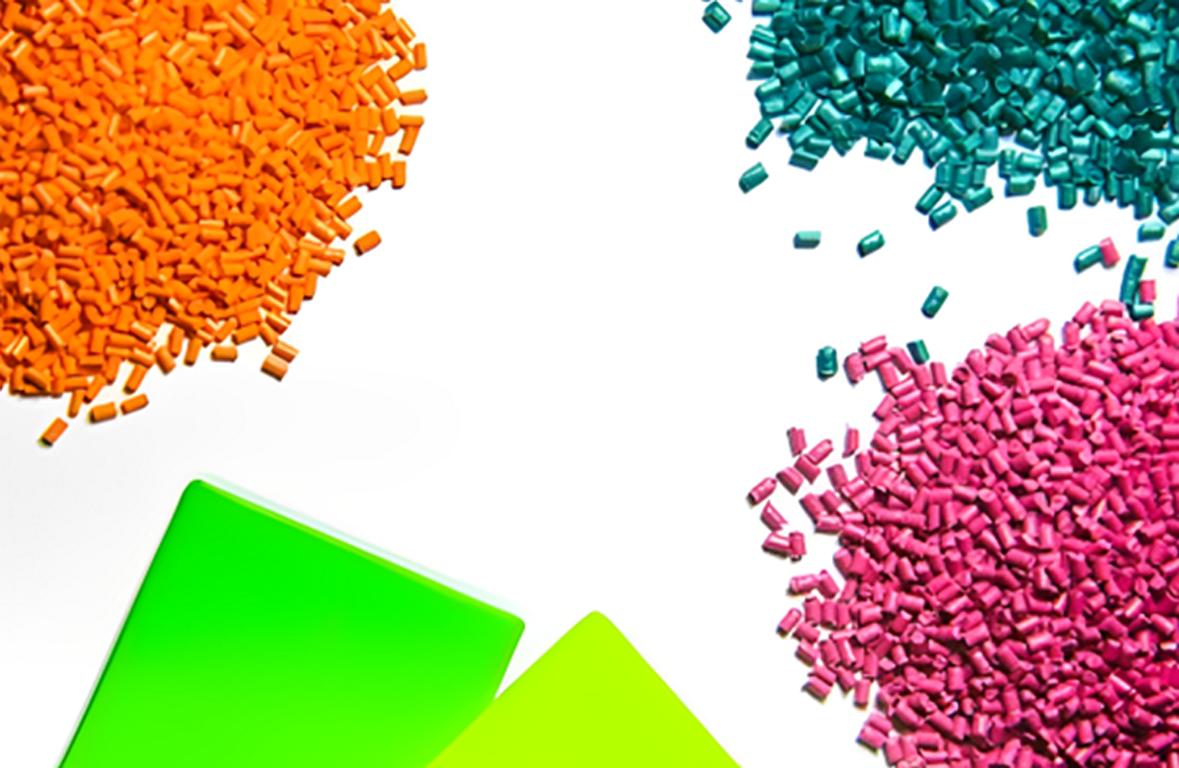

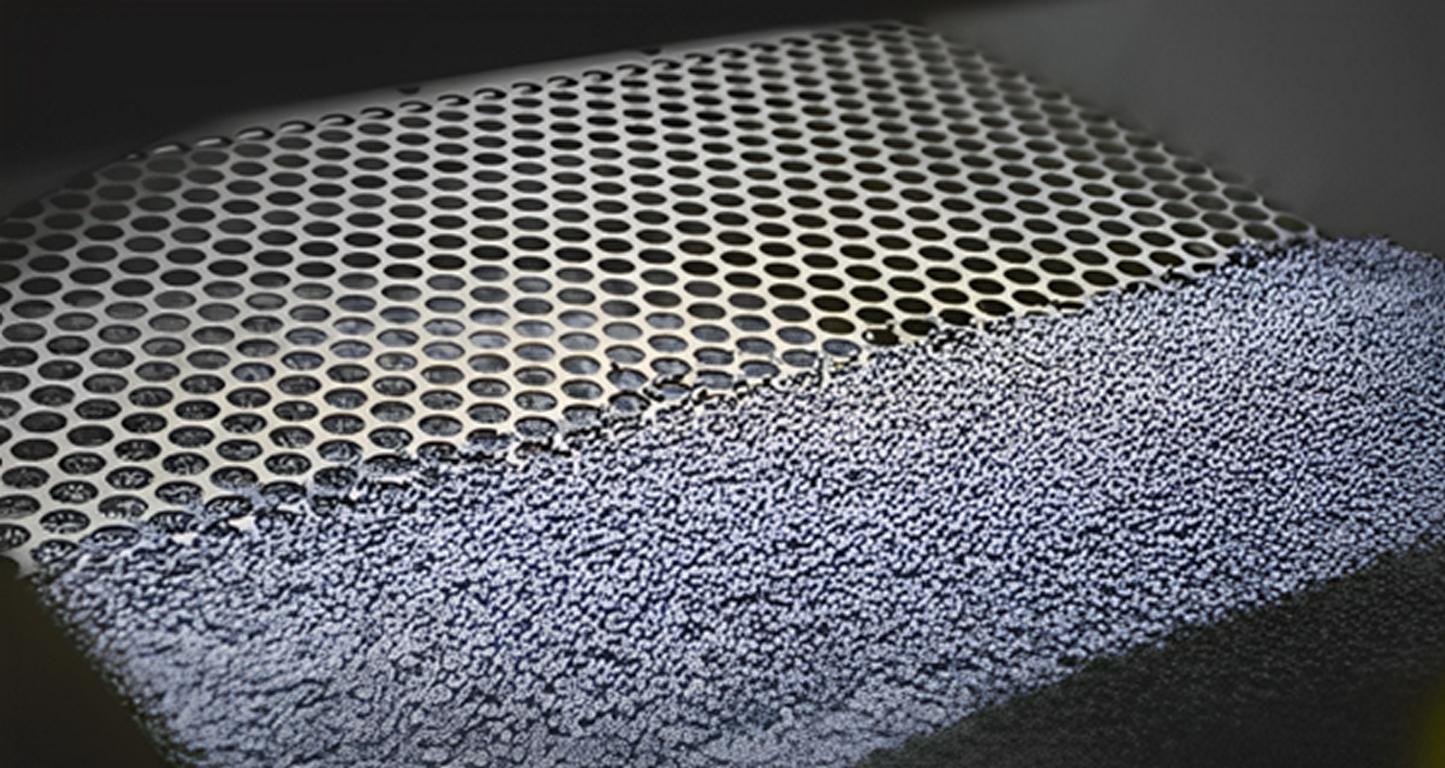

1. Nyersanyag-előkészítés:

A pellet formájú TPE-anyagokat összegyűjtik és egy általában a fröccsöntőgép fölött elhelyezett tartályba töltik. Az összetevők egyetlen pelletben egyesülnek, ami azt jelenti, hogy a formázás és a melegítés minden szakaszában egyformán hatékony. Ezáltal az eredmények rendkívül kiszámíthatóvá válnak, és a folyamat során csökkentik az anyagmozgatási problémákat.

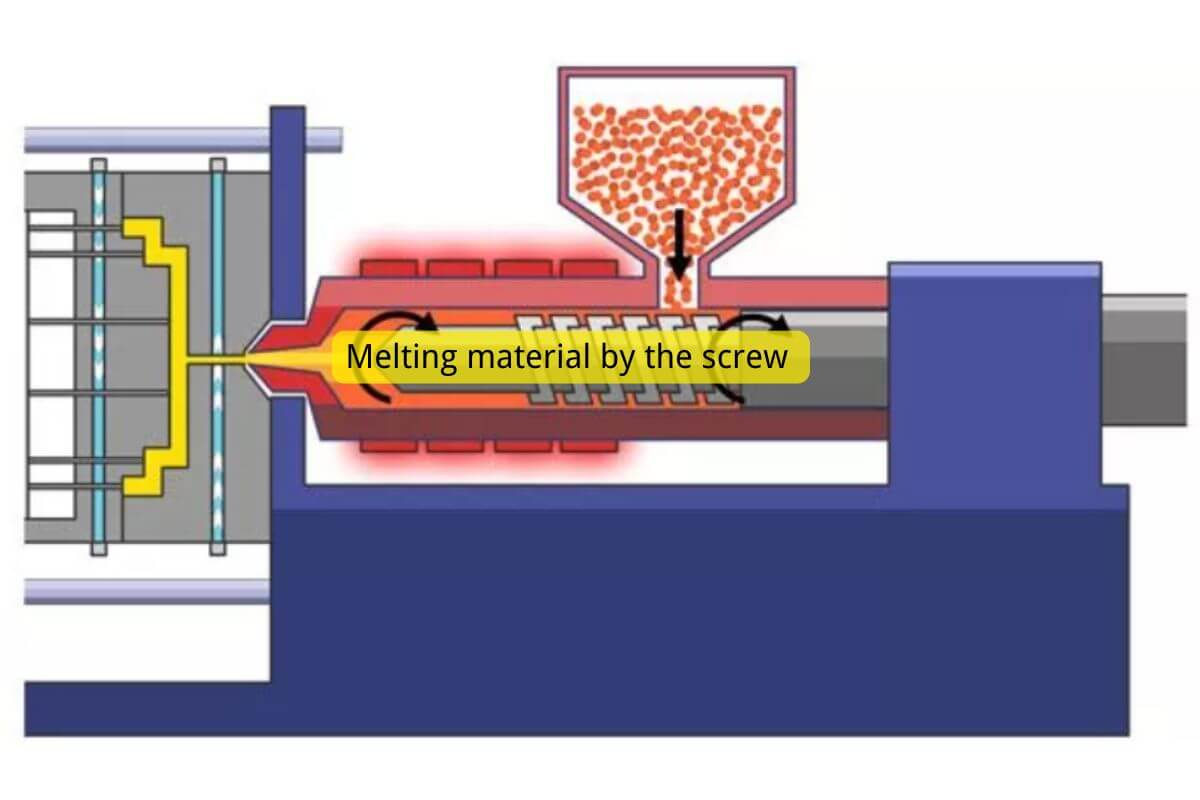

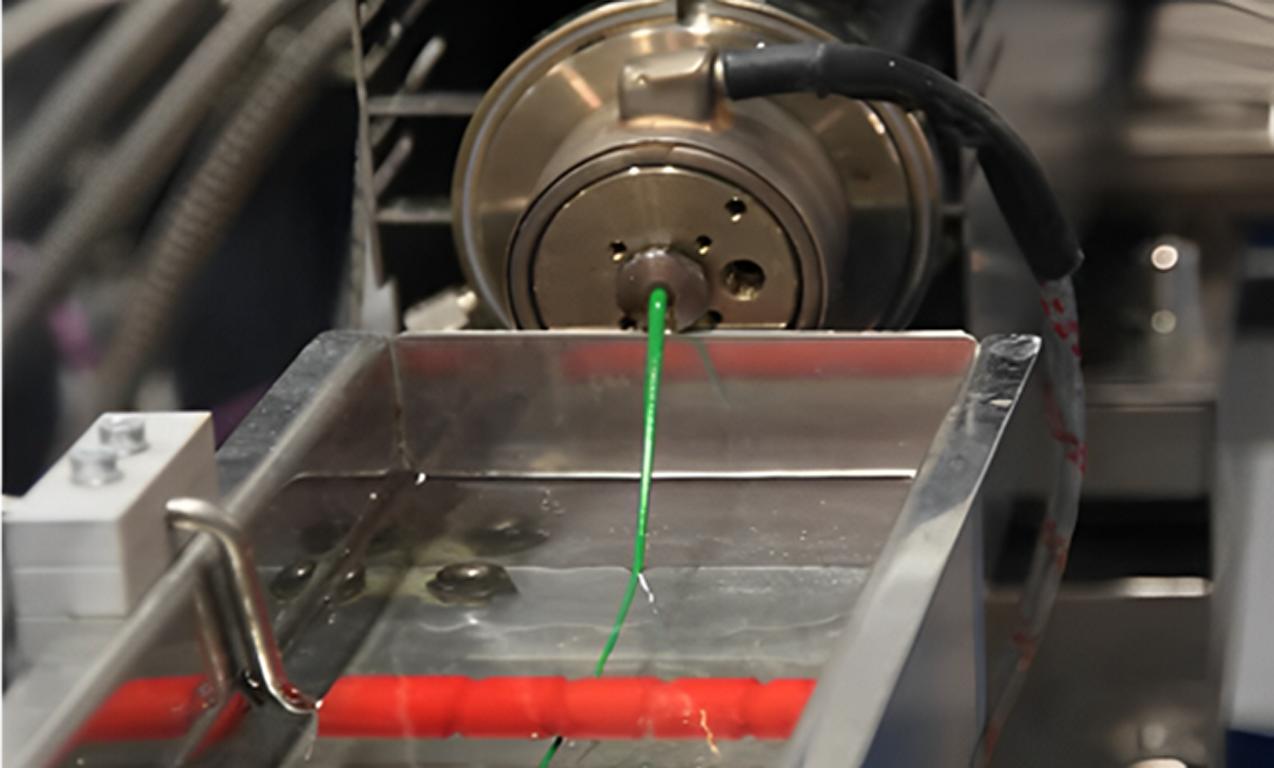

2. Olvadási szakasz

Ezeket a TPE-pelleteket ezután a tartályból a fűtőkamrába szállítják, ahol a pelleteket felmelegítik (általában 200-250 °C-on). Ez a hőmérséklettartomány a felhasználandó TPE-anyag típusától függ). A hő hatására a pellet folyékony halmazállapotúvá lágyul, és könnyen a kívánt formára alakítható. Ebben a folyamatban különösen a hőmérsékletet kell jól ellenőrizni, mivel a túl magas hőmérséklet károsíthatja az anyagot és befolyásolhatja a termék minőségét.

3. Befecskendezési szakasz

A csavar vagy dugattyú a TPE-anyagot nagy nyomás alatt a szerszám üregének alakjába nyomja. A kívánt alkatrész formáját veszi fel, és összetett alakot is tartalmazhat, amennyiben a végtermék tulajdonságai érintettek. Ezt a szakaszt szorosan figyelemmel kell kísérni, hogy biztosítsa a felső oldal százas öntést, zsugorodás, üregek vagy légbuborékok nélkül a végső alkatrészben.

4. Hűtés és megszilárdulás

A szerszámüreg kitöltése során az olvadt TPE lehűl, és a folyamat során megszilárdulva az üreg formáját alkotja. A termék lehűlési sebességének szabályozása és az alkatrész torzulását befolyásoló egyenetlen hőmérséklet-eloszlás minimalizálása érdekében. Itt az öntőforma ellátható hűtőrendszerrel, például vízcsatornákkal. A szabályozott hűtés másik előnye, hogy kiküszöböli a vetemedést és minimalizálja a zsugorodás valószínűségét is, a végső méret pontos lesz.

5. Kilövési szakasz

A TPE-alkatrész megszilárdulása után a szerszám üregéből kilökőcsapok vagy hasonló eszközök segítségével kinyomják azt. Ezután kicsontozzák és felkészítik minden további műveletre, amely szükséges hozzá. Ez a szakasz kritikus időzítési tényező, mivel a szükségesnél korábbi kilökés eltorzíthatja az alkatrészt, míg a későbbi kilökés a teljes gyártási sebességet befolyásolhatja.

Mi a különbség a TPE és a TPR anyag között?

A következő táblázat a TPE és a TPR részletes összehasonlítását tartalmazza; a következő weboldalon található tpr anyag oldal, hogy többet tudjon meg arról, mi is az a TPR műanyag.

| Jellemző | TPE (termoplasztikus elasztomerek) | TPR (termoplasztikus gumi) |

| Összetétel | Műanyag és gumiszerű polimerek (pl. SEBS, TPU) keveréke. | Sztirol alapú elasztomer, jellemzően SEBS |

| Keménység (Shore A) | 20-90 | 10-80 |

| Rugalmasság | Magas, gumiszerű | Kissé puhább, nagy rugalmasság |

| Max. Ellenállás | 120°C-ig | 100°C-ig |

| Alkalmazások | Autóipar, orvostechnika, elektronika | Lábbelik, markolatok, háztartási cikkek |

| Vegyi ellenállás | Mérsékelten magas | Mérsékelt |

| Újrahasznosíthatóság | Magas | Mérsékelt |

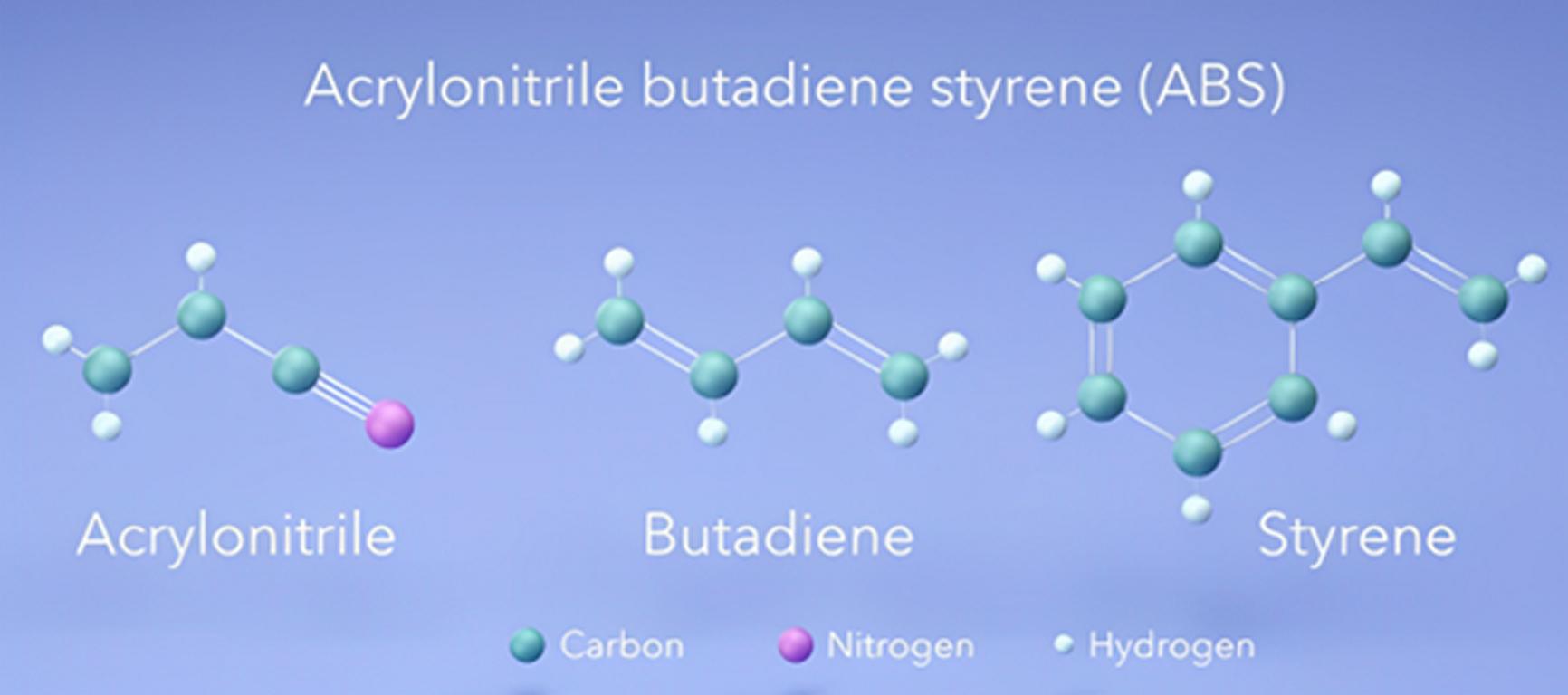

A hőre lágyuló elasztomerek (TPE) különböző kategóriái

A hőre lágyuló elasztomerek (TPE) kémiai szerkezetük és tulajdonságaik alapján több kategóriába sorolhatók:

- Sztirol blokk kopolimerek (SBC)

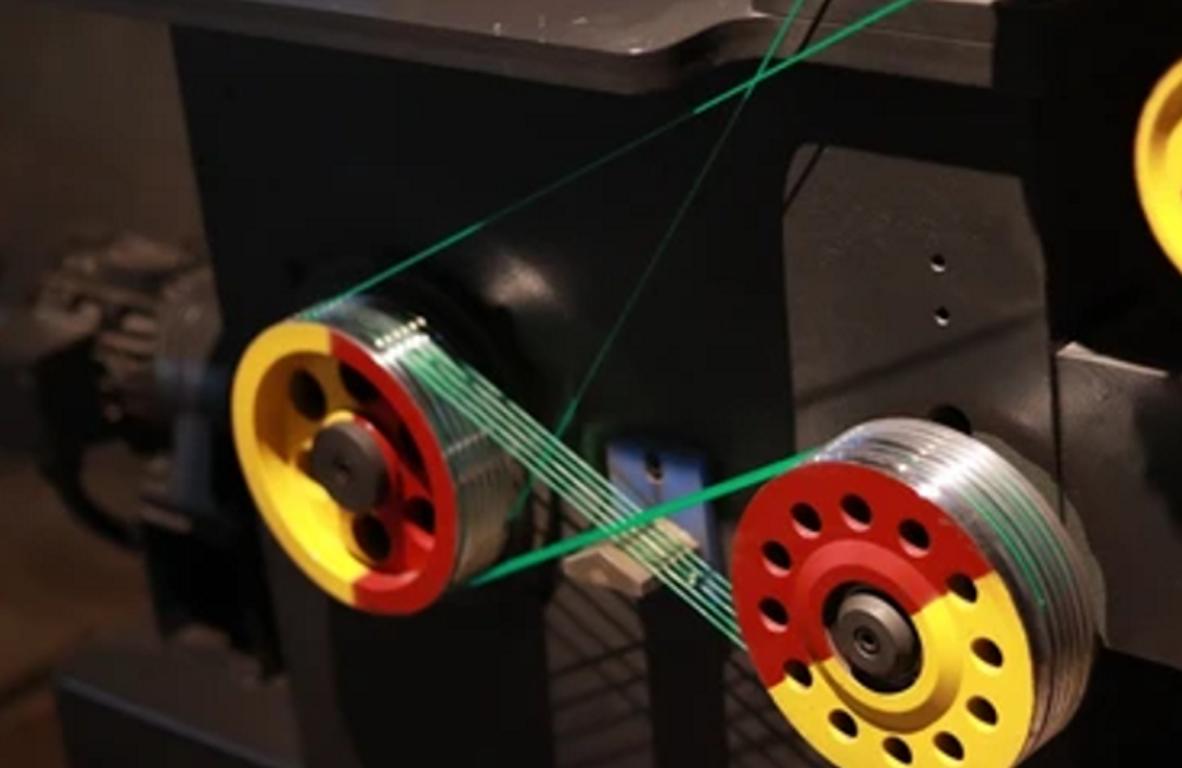

A sztirol blokk kopolimerek (SBC-k) a TPE-k egyik legszélesebb körben használt típusa, mivel egyedi összetételű sztirol és gumiblokkok alkotják, ami lehetővé teszi, hogy a rugalmasságot a műanyag szilárdságával kombinálják. Az SBC-ket különböző módszerekkel, például extrudálással, fröccsöntéssel és fúvóformázással lehet feldolgozni, így alkalmazások széles köréhez alkalmazhatók.

Ezek a TPE-k kiváló rugalmassággal, átláthatósággal és rugalmassággal rendelkeznek, és könnyen színezhetőek. Általában olyan alkalmazásokban használják őket, amelyek puha tapintású és rugalmas anyagokat igényelnek, például markolatok, fogantyúk, orvosi eszközök, csomagolóanyagok és háztartási cikkek. Az SBC-k kiváló nedvességállóságot és jó átlátszóságot is biztosítanak, ami ideális választássá teszi őket átlátszó csomagolóanyagokhoz és a testápolási termékekben való speciális felhasználáshoz.

- Termoplasztikus poliuretánok (TPU)

A hőre lágyuló poliuretánok (TPU) kiemelkedő tartósságukról és rugalmasságukról ismertek, ezért népszerű választás igényes alkalmazásokhoz. A TPU anyagok kiváló kopásállósággal rendelkeznek, ami hozzájárul a nagy igénybevételt jelentő alkalmazásokban való hosszú élettartamukhoz, továbbá nagyfokú rugalmasságot, alacsony hőmérsékleten való rugalmasságot, valamint olajokkal, zsírokkal és oldószerekkel szembeni ellenállást biztosítanak.

Ezek a tulajdonságok teszik a TPU-kat különösen alkalmassá az autóipari, lábbeli- és orvosi alkalmazásokhoz. Az autóiparban a TPU-kat általában felfüggesztési perselyekhez, tömítésekhez és belső alkatrészekhez használják. A lábbelikben olyan talpakhoz használják, amelyeknek egyszerre van szükségük rugalmasságra és tartósságra. Az orvosi környezetben a TPU-t csövekben, katéterekben és egyéb olyan eszközökben alkalmazzák, amelyek rugalmasságot és az emberi testtel való kompatibilitást igényelnek. Sokoldalúságuknak köszönhetően a TPU-kat különböző keménységi szintekhez és átlátszósági fokozatokhoz lehet igazítani. Tovább TPU fröccsöntés oldalon többet megtudhat.

- Termoplasztikus olefinek (TPO)

A termoplasztikus olefinek (TPO) polipropilén (PP) és elasztomerek keverékei, amelyek olyan anyagot alkotnak, amely egyesíti a gumi és a műanyag tulajdonságait. A TPO-k a hagyományos polipropilénhez képest kiváló kémiai ellenállást, ütésállóságot és UV-ellenállóságot biztosítanak, ami alkalmassá teszi őket kültéri és nagy igénybevételnek kitett alkalmazásokhoz.

Gyakran használják őket autóipari alkalmazásokban, különösen lökhárítók borításánál, belső burkolatoknál és műszerfal-alkatrészeknél, valamint tetőfedő membránoknál az építőiparban, ahol a tartósság és az időjárásállóság kritikus fontosságú. A háztartási készülékekben a TPO-k hozzájárulnak az ütésállóságot és szilárdságot igénylő alkatrészekhez. Ezeket az anyagokat újrahasznosíthatóságuk miatt értékelik, ami növeli vonzerejüket a fenntartható terméktervezésben.

- Termoplasztikus vulkanizátumok (TPV)

A hőre lágyuló vulkanizátumok (TPV) hőre lágyuló műanyagok és gumi egyedülálló keveréke, ahol a gumi fázis dinamikusan térhálósodik. Ez a térhálósodási folyamat fokozza az anyag rugalmasságát, hőállóságát és általános tartósságát, lehetővé téve a TPV-k számára, hogy a hagyományos vulkanizált gumi számos teljesítményjellemzőjét utánozzák, miközben a hőre lágyuló műanyagok feldolgozási előnyeit kínálják.

Általában olyan alkalmazásokban használják őket, amelyek hő- és vegyszerállóságot igényelnek, például autóipari időjárás-záró tömítésekben, tömlőkben és tömítésekben. A TPV-k kiváló rugalmasságot biztosítanak, és ellenállnak az ismételt összenyomásnak és hajlításnak, így a dinamikus alkalmazásokban előnyös választásnak bizonyulnak. Emellett könnyűek, ami hozzájárul az üzemanyag-hatékonyság javításához, amikor autóipari alkatrészekben használják őket.

- Kopoliészter elasztomerek (COPE)

A kopoliészter elasztomereket (COPE) a rugalmasság és a szilárdság közötti egyensúlyuk miatt értékelik, ami lehetővé teszi, hogy nagy igénybevétel mellett is jól teljesítsenek. A COPE-ket gyakran használják olyan alkalmazásokban, amelyek magas hőmérsékletekkel, üzemanyagokkal és olajokkal szembeni ellenállást igényelnek, így alkalmasak műszaki alkalmazásokhoz, különösen az autóiparban és az iparban.

A COPE-ket például fogaskerekek, szíjak és csillapítók gyártásánál használják, mivel még akkor is megőrzik rugalmasságukat és szerkezeti integritásukat, ha kihívást jelentő környezeti tényezőknek vannak kitéve. Az autóipari alkalmazások mellett a COPE-ket a sportcikkek és az elektronika területén is hasznosítják, ahol rugalmasságra és rugalmasságra egyaránt szükség van. Ezek az elasztomerek rendkívül ellenállóak a hajlítási fáradtsággal szemben, ami azt jelenti, hogy jelentős kopás nélkül bírják az ismételt hajlítást és csavarást.

- Poliéter blokk-amidok (PEBA)

A poliéter-blokk-amidok (PEBA) a rugalmasság, a vegyi ellenállás és a könnyű tulajdonságok kiváló kombinációját kínálják. A kiváló hajlítási élettartamukról és alacsony sűrűségükről ismert PEBA-kat általában olyan alkalmazásokban használják, ahol a súlycsökkentés és a tartósság kulcsfontosságú. Az orvosi területen a PEBA-t olyan alkatrészekhez használják, mint a katétercsövek és a ballonos angioplasztika, mivel biztosítja a szükséges rugalmasságot, biokompatibilitást és a testnedvekkel szembeni ellenállást.

A sportfelszerelésekben hozzájárul a könnyű és nagy teljesítményű termékekhez, például az atlétikai cipőkhöz és sícipőkhöz, ahol a rugalmasság, az alacsony hőmérsékletű rugalmasság és az ütésállóság kulcsfontosságú. A PEBA emellett rendkívül ellenálló az olajokkal, zsírokkal és különféle vegyi anyagokkal szemben, így még zord környezetben is megőrzi teljesítményét.

- Ciklikus olefin kopolimerek (COC)

A ciklikus olefin kopolimerek (COC) a TPE-k között egyedülállóak nagy optikai tisztaságuk, alacsony nedvességfelvételük és méretstabilitásuk miatt. Ezek az anyagok véletlenszerű polimerszerkezettel rendelkeznek, ami az üveghez hasonló, kivételes átlátszóságot biztosít számukra. A COC-ket gyakran használják olyan orvosi és optikai alkalmazásokban, ahol a tisztaság, a vegyi ellenállás és a tisztaság alapvető fontosságú, például diagnosztikai eszközökben, gyógyszeripari csomagolásokban és optikai lencsékben.

Alacsony nedvességfelvételük miatt kiválóan alkalmasak orvosi csomagolásokhoz, mivel segítenek megvédeni az érzékeny orvosi és gyógyszerészeti tartalmakat. Emellett a COC-k magas üvegesedési hőmérséklete alkalmassá teszi őket a hőállóságot igénylő alkalmazásokhoz, míg alacsony kettőstörésük előnyös az optikai eszközökben. A COC-ket gyakran választják olyan fejlett csomagolóanyagokhoz és lencsékhez, amelyek egyszerre igénylik az átláthatóságot és a szilárdságot.

A TPE minden egyes kategóriája egyedi tulajdonságokkal rendelkezik, amelyek alkalmassá teszik őket speciális alkalmazásokhoz az iparágakban, beleértve az autóipar, az orvostechnika, a fogyasztási cikkek és az ipari mérnöki tevékenységet. A megfelelő TPE-típus kiválasztásával a gyártók optimalizálhatják a termék teljesítményét, tartósságát és költséghatékonyságát a különböző alkalmazásokban.

A TPE anyag fontos tulajdonságai

Fedezzük fel a TPE különböző tulajdonságait;

1. Rugalmasság

A TPE gumielasztikus tulajdonságokkal rendelkezik, amely a viszonylag gumielasztikus tulajdonságok miatt nyújtható és visszahúzható. Ez teszi alkalmassá ott, ahol a rugalmasság és a rugalmasság alkalmazásra kerül, azaz tömítések, tömítések és egyéb puha tapintású alkalmazások.

2. Termoplaszticitás

A TPE tulajdonságai megegyeznek a gumival, de egyedülálló, mivel magas hőmérsékleten megolvasztható és újrafelhasználható. Hőre lágyuló műanyag, ami azt jelenti, hogy megolvasztható és felhasználható termékek formázására, majd újraformázható, ami kényelmes az előállítás és az újrahasznosítás szempontjából.

3. Tartósság

A TPE kiváló kopási, kopási és ütésállósági tulajdonságokkal rendelkezik a különböző alkalmazásokban. Különösen ott, ahol tartós alkatrészekre van szükség, mint például az autóipari alkatrészek és az elektronika.

Újrahasznosíthatóság

Mint minden más hőre lágyuló műanyag, a TPE is újrahasznosítható, és csökkenti a gyártás környezetre gyakorolt hatását. Ez az újrahasznosíthatóság hasznos az olyan iparágakban, amelyek igyekeznek minimalizálni vagy kiküszöbölni a hulladékot, még inkább, amikor a csomagolóanyag felhasználása során próbálnak produktívak lenni.

Mi a különbség a TPE vs. TPR szilikon vagy gumi között?

A következő táblázat a TPE és a TPR szilikon és a természetes gumi részletes összehasonlítását tartalmazza; Tovább a következő oldalra TPE vs szilikon oldalon többet tudhat meg a TPE és a szilikon közötti különbségről. ha többet szeretne megtudni a szilikonról, kérjük, látogasson el az alábbi oldalra biztonságos-e a silicoen oldalon.

| Jellemző | TPE (termoplasztikus elasztomerek) | Szilikon | Gumi (természetes/szintetikus) |

| Összetétel | Hőre lágyuló műanyagok és elasztomerek keveréke | Szintetikus polimer, szilícium-dioxid-alapú | Természetes (latex) vagy szintetikus (pl. SBR) |

| Keménység (Shore A) | 20-90 | 10-80 | 30-90 |

| Rugalmasság | Magas, gumiszerű | Nagyon magas, rugalmas alacsony hőmérsékleten | Nagyon magas |

| Max. Ellenállás | 120°C-ig | 200°C-ig | 100°C-ig (természetes), 150°C-ig (szintetikus) |

| Vegyi ellenállás | Mérsékelten magas | Kiváló | Jó (szintetikus), közepes (természetes) |

| Feldolgozás | Fröccsöntés, extrudálás | Sajtolás, extrudálás | Vulkanizálás, tömörítés, extrudálás |

| Újrahasznosíthatóság | Magas | Alacsony | Alacsony vagy közepes |

| Alkalmazások | Autóipar, orvostechnika, fogyasztási cikkek | Orvosi, élelmiszerrel érintkező, elektronikai | Gumiabroncsok, tömítések, tömítések, lábbelik |

| Költség | $$ (költséghatékony, újrahasznosítható) | $$$$ (magasabb költségű, tartós) | $$ (típusonként változó, korlátozottan újrahasznosítható) |

Legfontosabb szempontok a TPE anyag kiválasztásakor

Íme néhány fontos kulcspont a TPE anyag kiválasztásakor;

1. Alkalmazási követelmények

Határozza meg az alkalmazáshoz szükséges konkrét mechanikai tulajdonságokat, például a szakítószilárdságot, a rugalmasságot és a keménységet. A TPE jellemző tulajdonságai a P és E-PO összetételétől függően változnak, és a hasonló TPE-készítmények teljesítménye a felhasználási környezet függvényében változik.

2. Hőmérséklet-tartomány

Vegye figyelembe azokat a hőmérsékleti körülményeket, amelyek között a TPE-t használni kell. A TPE-knek is van egy maximális hőmérsékleti határértékük, és a megfelelő minőség kiválasztása biztosítja a szükséges teljesítményjellemzőket magas vagy alacsony hőmérsékletű üzemi körülmények között.

3. Kémiai kompatibilitás

Önértékelés a TPE-t érő vegyi expozíció mértékéről. Egyes TPE-k kémiailag jobbak, mint mások; a környezet, azaz az anyag felhasználási körülményeinek és helyzetének ismerete segít feltárni egy olyan anyagot, amely nem romlik vagy nem veszítheti el tulajdonságait.

4. Feldolgozási módszer

Határozza meg a tervezett feldolgozási módszert ( fröccsöntés/extrudálás stb.). Egyes TPE-ket kifejezetten úgy terveztek, hogy bizonyos eljárásokban jól működjenek, és nagy különbséget jelentenek a gyártási eredmények és költségek tekintetében.

5. Szabályozási megfelelés

A TPE megfelel az iparágakban érvényes előírásoknak. Ez magában foglalhatja az orvosi vagy élelmiszerekkel kapcsolatos. Termékének és anyagainak meg kell felelnie a biztonsági és környezetvédelmi követelményeknek.

A TPE környezeti és újrahasznosítási tényezői

Beszéljünk néhány fontos környezetvédelmi és újrahasznosítási gyárról a TPE esetében;

- Újrahasznosíthatóság: A TPE-k gyakran újrahasznosíthatók, és ez az egyik legnagyobb előnye néhány más gumitípussal szemben. Határozza meg, hogy a TPE-k koncepciója újrahasznosítható-e, és újrafelhasználható-e a felhasználás után, és újrafelhasználható-e.

- Környezeti hatás: Elemezze a TPE megfelelőségét a felhasználás, gyártás és ártalmatlanítás ökológiai hatása szempontjából. Értékelje továbbá a beszerzést és a forrást, ahonnan a termék anyagát szerzi be vagy gyártja a megújíthatóság szempontjából.

- Élet végi megfontolások: Határozzon meg egy tervet a termék életciklusának végén történő kezelésére. Ismerjen meg néhány lehetőséget a TPE újrahasznosítására, újrafelhasználására vagy ártalmatlanítására.

- Biológiai lebonthatóság: A TPE-k nem biológiailag lebomlóak és környezetbarátok a piacon.

- Fenntarthatósági gyakorlatok:

Értékelje a gyártó energiafogyasztását, kibocsátását és ártalmatlanítását a TPE-k és egyéb releváns kérdések tekintetében. Ezt olyan beszállítókkal kell elvégeztetni, akik hajlandóak a fenntartható gyártási folyamatok gyakorlására.

A TPE alkalmazásai

Íme a TPE néhány fontos alkalmazási területe;

- Autóipari alkatrészek: A TPE nagyobb szilárdsága és rugalmassága miatt hasznos a tömítésekben, tömítésekben és belső autóalkatrészekben.

- Orvostechnikai eszközök: A TPE fő alkalmazási területei a csövek, katéterek és a fecskendőtömítés, mivel biokompatibilis.

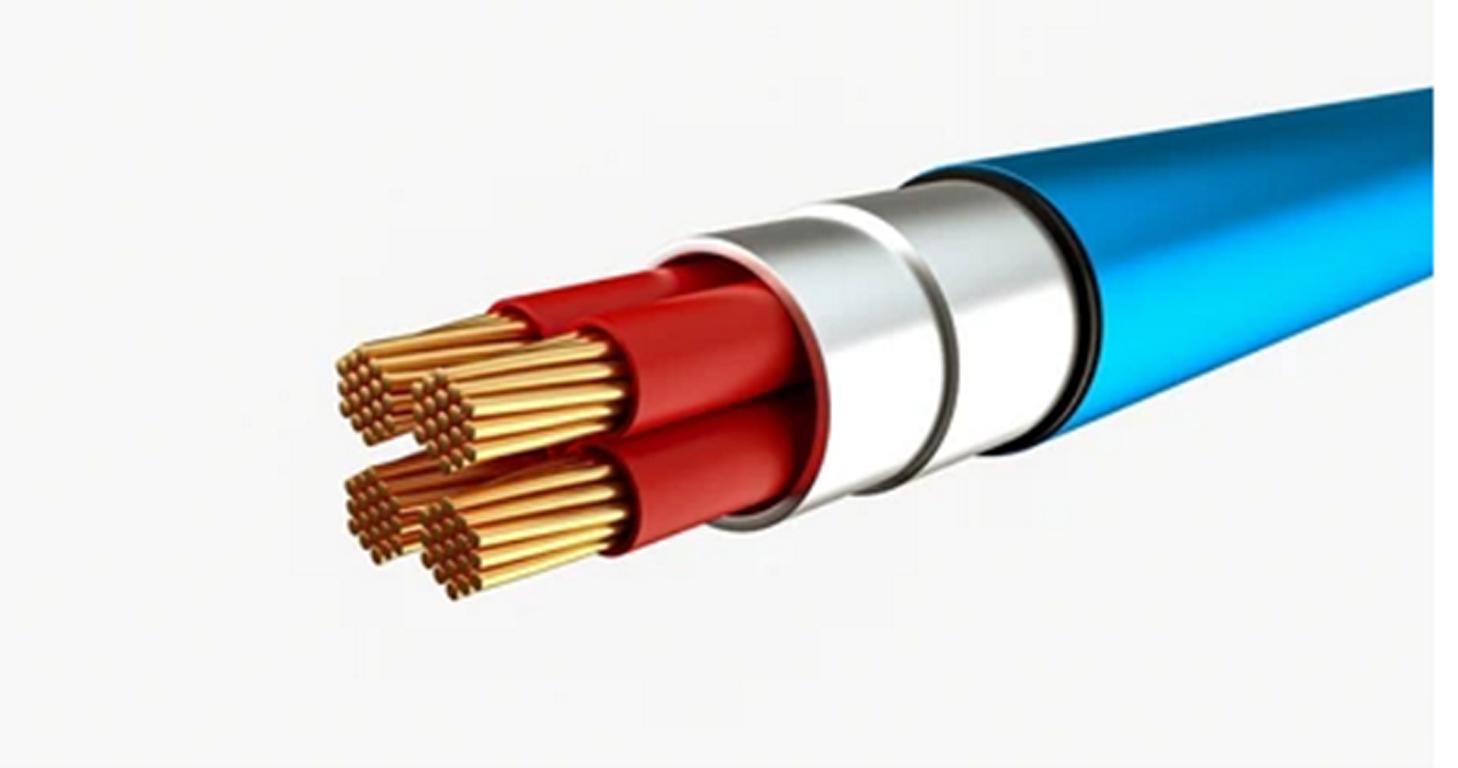

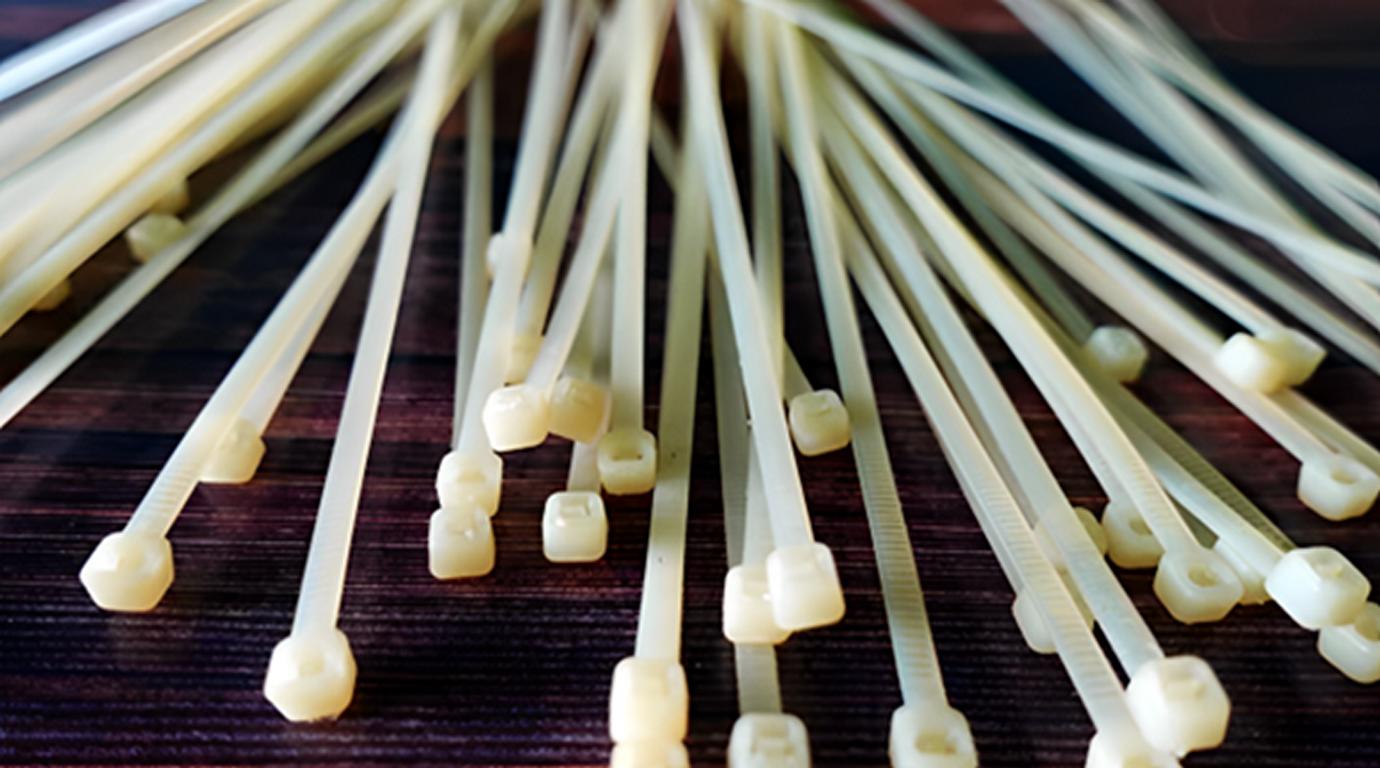

- Szórakoztató elektronika: Jól ismert a kábelek, dugók és puha tapintású markolat alkalmazásokban.

- Lábbeli: A TPE könnyű, kiváló tulajdonságokkal és rugalmassággal rendelkezik, ezért széles körben használják a cipőtalpakhoz.

- Csomagolás: A TPE szilárdsága és alakíthatósága miatt rugalmas fóliákban, kupakokban és tömítésekben használják.

A TPE előnyei és hátrányai

A TPE néhány előnye és korláta a következő

Profik:

- Újrahasznosítható és költséghatékony

- Könnyen feldolgozható fröccsöntéssel

- Az olyan anyag, amely némi nyújthatóságot is kínál, egyszerre rugalmas és hőre lágyuló.

- Rugalmasságot kínál a tervezésben

- Keménységi szintek széles skálája

Hátrányok:

- Más égésgátlókhoz képest gyenge a hőállóságuk is.

- Mindazonáltal e rétegelt lemezek kémiai ellenállása egyes minőségek esetében meglehetősen szerény.

- Az anyagköltség magas más hagyományos műanyagokhoz képest.

- Magas hőmérsékletű területeken történő alkalmazásra szintén alkalmatlan.

Mikor kell TPE-ket használni

Íme néhány pont, ahol a TPE-k megfelelő választás lehetnek;

- Rugalmas alkalmazások: Leginkább ott hasznos, ahol az anyag rugalmasságára van szükség, mint például a tömítések és tömítések esetében, mivel ez az anyagosztály gumiszerű.

- Öntött alkatrészek: Elsősorban a különböző formák nagy mennyiségű gyártásához használják. Ezek bonyolult mind fröccsöntési, mind extrudálási technikával készülnek.

- Környezeti megfontolások: Alkalmas lesz a TPE-ket használó termékekhez, mivel megfelel a környezetbarát jelleg követelményének, mivel újrahasznosítható.

- Szabályozási megfelelés: A legjobb az egészségügyi előírásoknak való megfelelést megkövetelő iparágakban és vállalkozásokban, például az orvosi és az élelmiszerekkel érintkező iparágakban.

Mikor ne használjunk TPE-ket

Az alábbiakban néhány olyan pont van, ahol kerülni kell a TPES használatát;

- Magas hőmérsékletű alkalmazások: Nem alkalmazható 120 Celsius-fok feletti környezetben, mivel a TPE-kről ismert, hogy ilyen környezetben romlanak vagy veszítenek tulajdonságaikból.

- Extrém kémiai expozíció: Nem ajánlatos olyan terméket használni, ahol erős vegyszerekkel vagy oldószerekkel kell találkoznia, amelyek hatással lehetnek az anyagra.

- Költségigényes alkalmazások: Ha az alacsonyabb költségek jobban megfelelnek a teljesítménykövetelményeknek (gumi vagy műanyag), akkor azokat kell megvizsgálni.

Következtetés

Összefoglalva, a TPE rugalmas tulajdonságainak és nagy tartósságának, valamint a könnyű megmunkálhatóságnak köszönhetően megfelel a sokoldalú alkalmazások, például az autóipar és a fogyasztói elektronika követelményeinek. Mivel a fenntarthatóság idővel egyre nagyobb jelentőséget kap, a TPE újrahasznosíthatósága és a bioanyagok felhasználásának lehetősége még vonzóbbá teszi. Az innovációkkal párhuzamosan a TPE várhatóan egyre több funkciót fog betölteni a különböző iparágak különböző termékterveiben.

GYIK

Q1. Mi a TPE anyag?

A TPE műanyag egy polimer, és jellemzői a gumiszerű rugalmasság és a hőre lágyuló tulajdonságok, és alakítható.

Q2. Mi a különbség a TPE és a gumi között?

A gumival ellentétben azonban, TPE a műanyag megolvasztható és újraformázható, és ez a folyamat többször megismételhető.

Q3. Milyen iparágak használják a TPE műanyagot?

A TPE műanyagot az autóiparban, az orvostechnikában, az elektronikai iparban és a fogyasztási cikkek iparában alkalmazzák.

Q4. Újrahasznosítható-e a TPE műanyag?

A TPE-anyagok újrahasznosíthatók és újrafeldolgozhatók, miközben tulajdonságaikban csekély vagy elhanyagolható változások következnek be.

Q5. A TPE műanyagok hőállóak?

Rugalmasabb, mint a legtöbb más műszaki hőre lágyuló műanyag, de alacsony hőállósággal rendelkezik. Emellett nem alkalmas magas hőmérsékleti körülmények között.

Q6. Melyek a különböző TPE-típusok,

Az elasztomerek közé tartoznak a sztirol blokk kopolimerek (SBC), a termoplasztikus poliuretán (TPU) és a termoplasztikus olefinek (TPO).

PA6 GF30 VS PA6.6-GF30: Mi a különbség?

PA6 GF30 VS PA6.6-GF30: Mi a különbség?