Hőre keményedő vs hőre lágyuló műanyag fontos. Ez a blog segít megérteni mindkettőt. Tudjon meg többet a PE-ről, ABS-ről, PP-ről és PVC-ről. Beszélje meg a kémiai szerkezetet, a hőstabilitást és a rugalmasságot.

Legyen előnye és hátránya. Ismerje meg, hogyan alkalmazzák őket a különböző iparágak. Az anyagválasztás döntő jelentőségű. Legyen naprakész a műanyagok ezen alapvető típusairól. Tegyen okos döntéseket.

Mi az a Thermoset?

A hőre keményedő hő hatására megkeményedik. Nagy a keresztkötési sűrűsége. Ez előnyös az autóalkatrészek számára. Ezek közé tartoznak az erős epoxigyanták. A hőállóság 150-200°C-on magas. Nem lehet újraformázni. A fenolok törékenyek, és a hőre keményedő műanyagok kategóriába sorolhatók. Jó az elektromos szigetelőknek. Ez az anyag a megkötés után merev marad. Sokféleképpen alkalmazzák. A hőszigetelő állandó kötésekkel rendelkezik.

Mi az a hőre lágyuló műanyag?

A hőre lágyuló műanyag megolvad hevítés közben. Textúrájuk puha és rugalmas. Játékokhoz és palackokhoz használják. Olvadáspontja 100-250°C. Ezt sokszor át lehet alakítani. Néhány példa az olyan polimerekre, mint a polietilén (PE), ABS, PC, PP, PEEK, akril, nolon stb. Alkalmas mindennapi tárgyakhoz. Ennek alacsony a szilárdsága a Thermosethez képest. Gyorsan lehűl és megkeményedik. Különböző módon építették be a hőre lágyuló műanyagot termékeikbe. Ez az igazi különbségtétel.

Mi a fő különbség a hőre keményedő és a hőre lágyuló műanyag között?

Kémiai szerkezet

Hőre keményedő vs hőre lágyuló műanyag különböző formákat is bemutat. A hőrögzítők csak szilárd kötéseket tudnak kialakítani, miközben rögzítik őket. Erős marad. A hőre lágyuló műanyagoknak láncszemei vannak. Ez azt jelenti, hogy megolvadhatnak és átformálódnak. Olyan polimereket használnak, mint a PE és az ABS. A hőszigetelők keresztkötései abbahagyják az olvadást.

Egyes hőre lágyuló műanyagok, például a PTFE, hő hatására lágyulnak. Ez a rugalmasság megkönnyíti az újrahasznosítást. A hőre lágyuló műanyagokban az intermolekuláris erők nem olyan erősek.

Ennek az az oka, hogy az alakjuk határozza meg a felhasználás módját. Mindegyiknek sajátos alkalmazása van az anyagokban.

Gyártási folyamat

Hőre keményedő vs hőre lágyuló műanyag: a gyártás más. Hőre keményednek hővel vagy vegyszerekkel. Ez erős keresztkötéseket hoz létre. A hőre lágyuló műanyagok hő hatására megolvaszthatók és formázhatók.

A hűtés megszilárdítja őket. A termoszetek nem alakíthatók újra. Sokszor a hőre lágyuló műanyagok, például a PP átformálhatók. Rugalmasságuk sokféle alkalmazásra alkalmassá teszi. A hőszigetelők kemény munkákhoz is megfelelnek.

Mindegyik típus különböző eszközökkel készül. Ezek ismerete segít kiválasztani a megfelelőt. Ez megmutatja a legjobb felhasználást a termékekben.

Hőállóság

A hőre keményedő és a hőre lágyuló műanyag abban különbözik, hogy hogyan reagálnak a hőre. A hőszigetelők ellenállnak a magas hőnek. Meleg helyekre jók. Ez teszi őket erőssé. A hőre lágyuló műanyagok, beleértve a PA-t is, hajlékonyabbá válnak, ha hőnek vannak kitéve. Így könnyen befolyásolhatók.

A hőszigetelők magas hőmérsékleten merevek. Motorokban alkalmazzák. A hőre lágyuló műanyagok túl sok hő hatására megrepedhetnek. Ez korlátozza használatukat. A hőszigetelők nem lágyulnak meg és nem olvadnak meg, miután elkészítették őket. Hőkezelésük határozza meg, hogy milyen alkalmazásban használhatók.

Mechanikai tulajdonságok

A hőre keményedő és a hőre lágyuló műanyag kétféle műanyag, de mindkettő eltérő tulajdonságokkal rendelkezik. A hőszigetelők merevek és magas mechanikai tulajdonságokkal rendelkeznek. Következésképpen ideálisak olyan helyeken, ahol nagy terhelésnek vannak kitéve. Nem hajolnak könnyen.

Például míg a PVC-t hőre lágyuló műanyagnak tekintik, hajlékonyak. Lehetővé teszi számukra, hogy szakadás nélkül kitáguljanak és összehúzódjanak. A termoszettek nagy húzóerővel rendelkeznek.

Épületrészek építésénél használják. A hőre lágyuló műanyagok azok a műanyagok, amelyeket meg lehet nyújtani, majd vissza lehet nyerni eredeti formájukba. A mozgó alkatrészekhez illeszkednek. Mindegyiket a munkakör figyelembevételével választják ki. Ezek ismerete segít kiválasztani a legjobb anyagot. Ezáltal gördülékenyen mennek a dolgok.

Miben különbözik a gyártási folyamat?

Fröccsöntés

Thermoset vs Thermoplastic szórakoztató! A hőszigetelő merevvé válik melegen. Forró dolgokra való. A hőre lágyuló műanyag hő hatására megolvad. Ezt át lehet alakítani. Lényegében az IM (fröccsöntés) hordókat, csavarokat és fúvókákat tartalmaz. Nyomják a műanyagot. A 2000 psi-ig terjedő nagy nyomás lehűtheti az alkatrészeket.

Előkerülnek a fogaskerekek, játékok és tokok! A hűtő gyorsan megszilárdítja őket. A ciklusidő rövid. Sok munkát a gépek végeznek. Ez megkönnyíti. A vezérlőegységek figyelik a sebességet és a hőmérsékletet. PP és PE műanyagokat használnak.

Extrudálás

Az a tény, hogy a hőszigetelő és a hőre lágyuló műanyag, az más dolog! A hőszigetelő kemény marad. Az extrudálás átkényszeríti a műanyagot egy szerszámon. A hőre lágyuló műanyag megolvad és formál. Az extruderek garatokkal, hordókkal és csavarokkal rendelkeznek.

Hosszúkás szerkezeteket, például csöveket és rudakat képez. A gép gyorsan mozog. Szuper hosszú, akár 500 méter! A játék neve sebesség és tempó.

Ez fontos! A PE és PVC műanyagok a legalkalmasabbak a felhasználásra. A vágórendszerek pontosan vágják a darabokat. Ez rendben tartja a dolgokat. Rengeteg ellenőrzést végeznek.

Kompressziós fröccsöntés

A Thermoset vs Thermoplastic szép dolgokat készít! A hőszigetelő szilárd marad. Forró formákat használ. A hőre lágyuló műanyag megolvasztható. A kompressziós fröccsöntés nagy formákat használ. A nyomás akár 1000 tonna is lehet.

Ebből autóalkatrészek és cuccok készülnek. A hidraulikus prések nyomást gyakorolnak a műanyagra. A hő egyenletesen áramlik. Figyelik a nyomást és a hőmérsékletet. Ezért a PP és a nylon jó műanyagnak számít.

A lemez is gyorsan felmelegszik. Ez hozzájárul a műanyag diszperziójához. A kioldószerek abbahagyják a ragadást. A nagy részek nagyok!

Hőformázás

A hőre keményedő vs hőre lágyuló műanyag sokféle formát jelent! A hőszigetelő kemény marad. A hőre lágyuló lemezek felmelegszenek. Puhává válnak. A hőformázás vákuumot vagy nyomást foglal magában. Olyan dolgokat képez, mint például a tálcák és a fedők.

A fűtőelemek elérik a 200 fokot. A műanyag gyorsan lehűl. Ez éles részleteket eredményez.

A vákuumszivattyúk rajzolják meg az alakot. A sebesség és a vastagság a kritikus tényezők. Ettől minden rendben van. A PP és a PET a kedvencek közé tartozik. A szeletelés eltávolítja a felesleges részeket. Minden alkatrészt ellenőriznek.

Melyek a hőre keményedő anyagok erősségei?

Magas hőállóság

A hőre keményedő és a hőre lágyuló műanyag nem ugyanaz. A hőre keményedő 200°C-on merev marad. Epoxigyantákat használ. Ez azt jelenti, hogy a motor alkatrészei hatékonyabban működnek. Forró vízben nem oldódnak fel.

A polimerek keresztkötéseket hoznak létre. Ez keményen tartja őket. A fenolos és epoxivegyületek igen. Nagy melegben nem változnak. Repülőgépeken használják. A magas hőmérséklet nem probléma.

A Thermoset egy nagyon erős konyhai eszközöket gyártó cég. A hőállóság egyszerűen hihetetlen.

Méretstabilitás

A hőre keményedő és a hőre lágyuló műanyag különbségeket mutat. A termoszetek nem változtatják meg alakjukat. Nem nagyon változik. Ez a stabilitás döntő fontosságú a PCB-k számára. Ez azt jelenti, hogy nincs vetemedés.

Ez fenntartja az alkatrészek hatékonyságát. Epoxigyantákat használnak. Alacsony zsugorodási arányuk van. A forma helyes marad. Az ipari gépek ezt a stabilitást igénylik. A hőszigetelők kiválasztása az alapján történik pontosság. Megőrzik a megfelelő méretet. Ez a stabilitás kulcsfontosságú.

Elektromos szigetelési tulajdonságok

A hőre keményedőnek és a hőre lágyuló műanyagnak megvannak a saját specifikus alkalmazásai. A hőszigetelő jól szigeteli az elektromosságot. Ez segít a transzformátorokban. Az anyag véd a magas feszültség ellen. A szigeteléshez epoxit használnak.

Ez biztonságossá teszi az eszközöket. A dielektromos szilárdság nagy. A kapcsolóberendezés hőre keményedőt használ. Belül tartja az áramot. A szigetelés létfontosságú. Az egyéb használt gyanták közé tartoznak a fenolgyanták. Az elektronikus eszközöknek erre van szükségük. Leginkább a nagy dielektromos szilárdságra van szükség.

Vegyi ellenállás

A hőre keményedő és a hőre lágyuló műanyag abban különbözik, hogy hogyan kezelik a vegyszereket. A hőre keményedő savaknak ellenáll. Nehéz helyeken működik. Ez segít a vegyi üzemekben. Az epoxi és vinil-észter gyanták kemények.

Nem degradálódnak. Csövek és tartályok hasznosítják őket. Az anyagok jók maradnak. A kémiai szerkezet szilárd. A hőszigetelők nem oldódnak fel. Ez fenntartja az alkatrészek működését. Az ipari területeknek erre van szükségük. Nagy az ellenállás. A hőre keményedő anyagok hosszú élettartamúak.

| Ingatlan | Hőre keményedő anyagok | Hőre lágyuló műanyagok | Fémek | Kerámia | Kompozitok | Elasztomerek |

| Hőállóság | Magas, 250-300°C | Mérsékelt, 70-150°C | Magas, >500°C | Nagyon magas, >1000°C | Változó, 100-300°C | Alacsony, -50-150°C |

| Méretstabilitás | Kiváló | Mérsékelt | Jó | Kiváló | Jó | Szegény |

| Elektromos szigetelés | Kiváló, 10⁸-10¹⁵ Ω | Jó, 10⁷-10¹⁴ Ω | Szegény, vezetőképes | Kiváló, 10¹⁰-10¹⁴ Ω | Változó, 10⁶-10¹⁵ Ω | Szegény, vezetőképes |

| Vegyi ellenállás | Magas, sav/bázis | Változó, Oldószerek | Mérsékelt, korróziós | Magas, tehetetlen | Magas, szabott | Alacsony, Swell |

| Mechanikai szilárdság | Magas, 100-200 MPa | Változó, 20-100 MPa | Nagyon magas, 200-2000 MPa | Nagyon magas, 100-500 MPa | Változó, 50-300 MPa | Alacsony, 5-20 MPa |

| Költség | Alacsony-közepes | Alacsony-közepes | Magas | Közepes-magas | Közepes-magas | Alacsony-közepes |

Táblázat a hőre keményedő anyagok erősségeiről!

Melyek a hőre lágyuló anyagok erősségei?

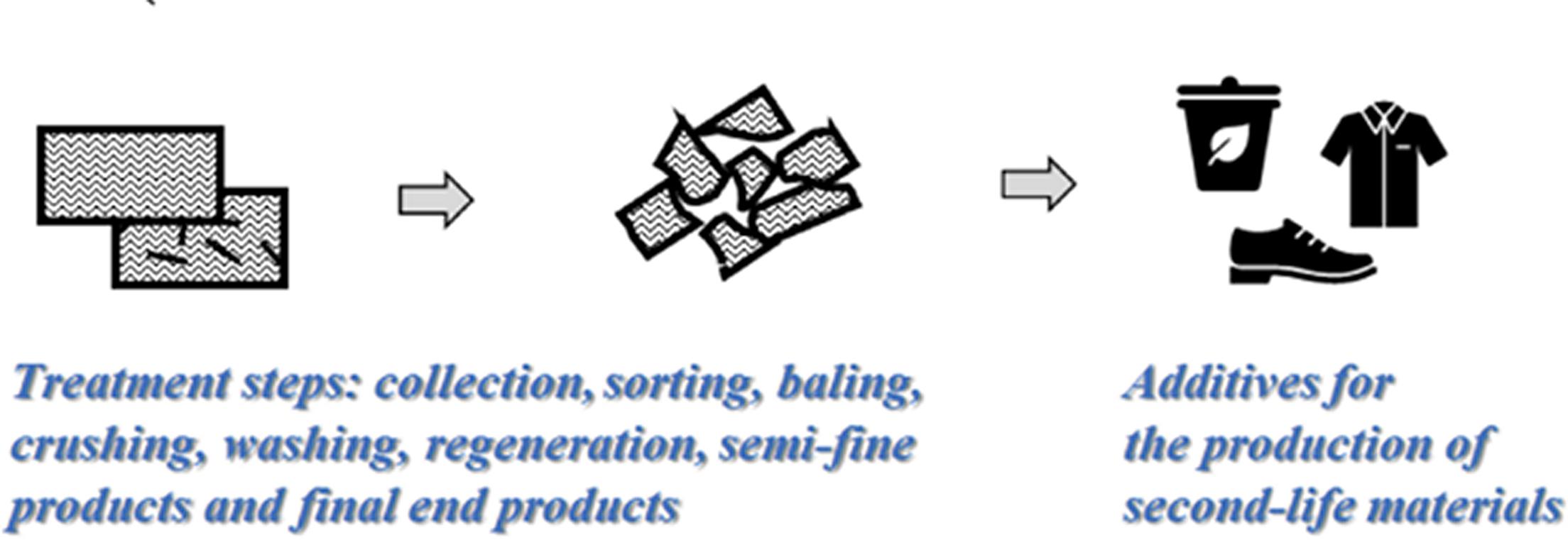

Újrahasznosíthatóság

A Thermoset vs Thermoplastic egyértelművé teszi a választást. Például az ABS újrahasznosítható. Ez azt jelenti, hogy az alkatrészeket újra felhasználjuk. A természet számára előnyös. Ezek az anyagok folyékony halmazállapotúvá válhatnak, és újra megszilárdulhatnak.

Az extruderek néhány gépek amelyek segítik az újrahasznosítást. A PETG is újrahasznosítható. Az újrahasznosított anyagok energiát takarítanak meg. Ez csökkenti a hulladékot. Az újrafelhasználás segít bolygónkon. Segítenek új létrehozásában termékek. Az újrahasznosítás fontos.

Rugalmasság

A Thermoset vs Thermoplastic az anyagról szól. A TPU könnyen hajlik. Ez puhává teszi a játékokat. A TPE is rugalmas. Szakadás nélkül nyúlik. Ezek az anyagok hasznosak. Kis helyen is elhelyezhetők.

A puhasága alkalmas formázásra. A gumiszerű műanyagok kényelmesek. A rugalmasság hasznos. Biztonságos termékeket gyártanak. A puha anyagok jók.

Ütésállóság

Thermoset vs Thermoplastic egyértelmű preferenciákat tár fel. A PA kemény. Ez azt jelenti, hogy nem fog eltörni. A PC is erős. Ezek eltalálhatják. Védik a tárgyakat. A biztonságos sisakok erős anyagokból készülnek.

Az erős műanyagok sokáig tartanak. Velük az eszközök védettek maradnak. A biztonság szempontjából fontos. Fontos az ütésállóság. A játékok és a kütyü megköveteli.

Könnyű feldolgozás

A Thermoset vs Thermoplastic egyszerű lehetőségeket kínál. A PLA és a PEEK gyorsan elolvad. Ez egyszerűvé teszi a formázást. Olyan gépekben használják őket, mint 3D nyomtatók. A feldolgozás gyors. Időt takarít meg.

A PLA szórakoztató az iskolai projektekhez. Alacsony hőt igényelnek. A gyerekek számára könnyen használható anyagokat kell használni. Ez szórakoztatóvá teszi a tanulást. Segítenek klassz dolgokat létrehozni.

Milyen kihívásokkal jár a hőre keményedő anyagok használata?

Nem újrahasznosítható

A hőre keményedő és a hőre lágyuló anyagok eltérőek. A termoszetek nem használhatók fel újra. Ez pazarlóvá teszi őket. Bizonyos típusú kémiai kötéseket alkalmaznak. Az ABS és a PET más. Összeolvadnak és újrakristályosodnak. A hőszigetelők nem bomlanak le hő hatására.

Az epoxigyanták egyes fajtái nem újrahasznosíthatók. Ez az ártalmatlanítás kérdése. A hőre lágyuló műanyagok közé tartozik a polikarbonát és a nejlon, amelyek újrahasznosíthatók. Ez magában foglalja az olvasztást, majd az újraöntést. Ez fontos a fenntarthatóság szempontjából.

Feldolgozási nehézség

A hőre keményedő és a hőre lágyuló anyagok meglehetősen bonyolultak. A hőkapcsolóknak pontos hőmérsékletre van szükségük. Ez költségessé teszi őket. Kikeményedési szakaszokat használnak. A BMC és az SMC is űrlapok.

A poliészter hőre lágyuló műanyagok, például a PEEK és a PVC könnyen megolvaszthatók. Fröccsöntéshez illeszkednek. A hőre keményedő berendezések felszerelése változó. Gyakori a préselés. A folyamat időt vesz igénybe. A hőre lágyuló műanyagok gyorsabbak. Az anyagok kiválasztása befolyásolja a sebességet. Az ipar a könnyű kezelhetőséget részesíti előnyben.

ridegség

A hőre keményedő és a hőre lágyuló anyagok törékenyek lehetnek. A termoszettek könnyen eltörnek. Ez probléma. Néhány közülük a Duroplast és a Phenolic. Nem szeretik a változásokat, de megtörhetnek.

A polipropilén és a polisztirol a hőre lágyuló műanyagok példái, amelyek meghajlanak. Ez alkalmassá teszi őket játékokhoz. A hőszigetelők nagyon merevek. A molekulaszerkezet számít. A fröccsöntés alkalmas hőre lágyuló műanyagokhoz. Ez befolyásolja a termék tartósságát. Ez a biztonság szempontjából fontos.

Hosszabb kötési idő

A hőre keményedő és a hőre lágyuló anyagok másképpen keményednek. A hőszigetelők tovább tartanak. A folyamat keresztkötést igényel. Néhányuk UPR és PUR gyantákat tartalmaz. A hőre lágyuló műanyagok gyorsan lehűlnek.

Nem kell őket gyógyítani. Jellemző a poliamid és az akril. A hőszigetelők ellenőrzött körülményeket igényelnek. Ez késleltetheti a termelést. A hőre lágyuló műanyagok gyors gyártást tesznek lehetővé. Az iparágat idő- és költségmegfontolások is jellemzik. Minden anyagnak megvannak a maga előnyei.

Milyen kihívásokkal jár a hőre lágyuló anyagok használata?

Alacsonyabb hőállóság

Hőre keményedő vs hőre lágyuló műanyag? Az számít, amikor a dolgok felforrósodnak. Thermoset olyan, mint egy szuperhős a hőség ellen. Ez a fajta nem olvad el. Erősek maradnak. A hőre lágyuló műanyagok 160 és 260 °C-on megolvadnak.

Ez meleg helyeken probléma. Polietilén (PE) és polipropilén (PP) olvadék. Képzelje el, hogy a játékok vagy azok részei a hő hatására puhává és folyékonyakká válnak.

A polikarbonát (PC) és az akrilnitril-butadién-sztirol (ABS) valamivel jobbak, de olvadnak is. Mérnökök olyan anyagokat igényelnek, amelyek elviselik a magas hőmérsékletet anélkül, hogy bármilyen változáson mennének keresztül. A megfelelő kiválasztásával hosszabb ideig tartanak olyan dolgok, mint a ruhák és cipők.

Kúszás terhelés alatt

A Thermoset vs Thermoplastic különbséget mutat. Kúszás akkor következik be, amikor a dolgok fokozatosan flexibilisek. Nagy dolog. A hőre keményedő anyagok jobban ellenállnak neki. Polivinil-klorid (PVC) és a polisztirol (PS) kétféle anyag, amelyekről ismert, hogy nagy terhelés alatt kúsznak. Ez hidaknál vagy épületeknél jelent problémát.

A nylon és a PEEK nem deformálódik, ha ki vannak téve ennek. A terhelés hatására a műanyag alakja megváltozik. A mérnökök úgy választják ki az anyagokat, hogy megelőzzék a problémákat. Akkor minden erős és biztonságos marad. Ezért olyan kritikus a választás.

Magasabb költség a nagy teljesítményű típusokhoz

A költségeket a Thermoset vs Thermoplastic is figyelembe veszi. A nagy teljesítményű hőre lágyuló műanyagok drágábbak. A poliéter-éterketon (PEEK) drága. Kemény és könnyű. Repülőgépeken és autókban alkalmazzák. A poliimid (PI) szintén költséges. A mérnököknek erős anyagokra van szükségük. A nagy teljesítményűek kezelik a stresszt.

Ez a költség problémás a költségvetés számára. A hőszigetelők néha olcsóbbak. Bár kevésbé rugalmasak. A gazdaságos és hatékony megoldások is fontosak. A megfelelő anyag kiválasztása a költségek csökkentését és a végtermék minőségének javítását jelenti. Ez egy nagy választás.

Oldószerekkel szembeni érzékenység

Hőre keményedő vs hőre lágyuló műanyag: az oldószerek számítanak. A hőre lágyuló műanyagok feloldódhatnak. Ez acetonnal vagy benzollal lehetséges. A polisztirol (PS) és az akril gyorsan oldódik. Probléma az üzemanyagtartályoknál vagy -tartályoknál. A polietilén (PE) és a polipropilén (PP) jobban ellenáll az oldószereknek.

A hőszigetelők jól kezelik az oldószereket. Jó példa erre az epoxi és a fenol. A mérnökök bölcsen választanak. Megfontolják, hogy bizonyos elemeket hol alkalmaznak. Meg kell előzni az oldószer károsodását. A megfelelő anyagok alkalmazása biztonságosan és tartósan tartja a dolgokat.

Következtetés

Közötti különbségek ismerete Hőre keményedő vs hőre lágyuló műanyag segít a megfelelő választásban. A hőszigetelő merev és hőálló. A hőre lágyuló műanyag rugalmas és újrahasznosítható. Mindkettőnek egyedi a felhasználása. További információ: PLASTICMOLD. Válassza ki az Ön esetének legmegfelelőbb anyagot. Légy tudatos és bölcs.