Michigan erős feldolgozóiparnak ad otthont, különösen a műanyag fröccsöntés. Az eljárás széles körben alkalmazható a nagy pontosságú termékek gyártásában olyan iparágakban, mint az autóipar, az orvosi berendezések, az elektronika és a csomagolás. Michigan-i székhelyű műanyag fröccsöntő vállalatok a világ minden tájáról érkező vállalkozások körében megbízható és innovatív hírnevet szerzett.

Ezen túlmenően, ezek a műanyag fröccsöntő cégek Michiganben, amely egy hatalmas lista a szolgáltatások attól függően, hogy a követelmények a gyártó kezdve a gyors prototípusok, és a szerszámok, a nagy volumenű termelés. Ebben a cikkben azonosítani fogunk néhányat a vezető műanyag fröccsöntő gyártók Michiganben régió és az általuk kínált szolgáltatások.

1. Hi-Tech Mold & Engineering

Hi-Tech Mold & Engineering egy második generációs, családi tulajdonban lévő és működtetett gyártója a műanyag fröccsöntő formák és termékei, a michigani Mendonban található, és az iparágat szolgálja, mivel 1994. A műanyag szerszámok vezető gyártójaként a vállalat a kreativitásra, a hatékonyságra és a kiváló minőségű termékekre összpontosít.

Integrált szolgáltatások a fröccsöntésben

A Hi-Tech Mold & Engineering különböző fröccsöntési megoldásokat kínál különböző iparágak számára, beleértve az autóipart, a repülőgépipart, az orvosi eszközöket és az elektromos járműipart. Innovatív technológiáik és több mint 30 éves tapasztalatuk lehetővé teszi számukra, hogy hatékony szolgáltatásokat nyújtsanak az ügyfelek termékfejlesztési és gyártási céljainak teljesítése érdekében.

A fröccsöntési szolgáltatások köre a következőket foglalja magában:

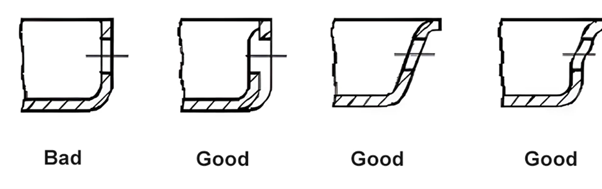

- Fröccsöntés-sajtolás: Mindkettő legjobbja, a befecskendezés és a tömörítés, a bonyolult mintákra és a bonyolult geometriákra szabva.

- Gázasszisztens formázás: Olyan folyamatfejlesztési stratégia, amelynek célja az alkatrész anyagmennyiségének és súlyának csökkentése, ugyanakkor szilárdságának és teherbíró képességének növelése.

- Beillesztett öntvények: Fém vagy más anyagok egy lövéssel történő beépítése egy műanyag alkatrészbe, hogy javítsák annak merevségét és egyéb tulajdonságait.

- Alacsony nyomású fröccsöntés: Vékony és összetett alkatrészeken alkalmazható, amelyek a feldolgozási szakaszban nem lehetnek nagy nyomásnak kitéve.

- Smartfoil öntvény: Rugalmas fóliát használnak vékony és összetett alakú alkatrészek készítésére, alacsony anyagfelhasználás mellett.

Advanced Tech Center for Precision Manufacturing.

A vállalat korszerű és automatizált rendszereket alkalmaz, amelyek hatékonyságot és minőséget biztosítanak. Itt végezzük a szerszámpróbákat és validálásokat a legjobb technológiákkal; Core Back, Coining és Injection-Compression Molding. Az innováció ezen feltételei lehetővé teszik számunkra, hogy szisztematikusan megfeleljünk a legmagasabb ipari követelményeknek és az ügyfelek elvárásainak.

Szakértelem és globális elérés

A Hi-Tech Mold & Engineering olyan vállalatként jelent meg, amely a legösszetettebb programokat is nagyfokú professzionalizmussal képes megvalósítani. A kis szerszámcsomagoktól a nagyméretű járműplatformokig teljes körű megoldásokat kínálunk a termékfejlesztés minden fázisában. A globális társulások elérésével teljes körű szolgáltatást, gazdaságos megoldásokat és hatékony projektvégrehajtást tesznek lehetővé az ügyfelek számára.

Tanúsítványok és minőségbiztosítás

A minőség iránti elkötelezettségüket iparági tanúsítványok támasztják alá, többek között az IATF 16949, az AS9100D és a ISO 9001:2015 a hatékonyság és a gyártott termékek minőségének folyamatos javítása iránti elkötelezettséget tükrözi. Akár egy új termék megtervezésére és gyártására, akár egy meglévő termék feljavítására van szüksége, a Hi-Tech Mold & Engineeringre van szüksége - első alkalommal, időben, minden alkalommal.

Ha keres műanyag fröccsöntő cégeket a közelemben Michiganben a gáz assit fröccsöntéshez vagy betétformázáshoz, akkor javasoljuk, hogy vegye fel velük a kapcsolatot, hogy ellenőrizze a projektjét, és árajánlatot adjon.

2. Ironwood Plastics

Ironwood Plastics kezdődött 1979 és hírnevet szerzett magának, mint magas színvonalú gyártási képességgel rendelkező mérnöki vállalat. Két üzemük van a michigani Ironwoodban és a wisconsini Two Riversben. A fröccsöntés piacvezetőjeként a vállalat küldetése nem tévesztette szem elől azt a célt, hogy a legmodernebb mérnöki és gyártási technikák révén folyamatosan csúcsminőségű vevői elégedettséget nyújtson.

Képességek és szakértelem

Az Ironwood Plastics az egyedi fröccsöntési megoldások széles skáláját fejlesztette ki a különböző igények kielégítésére. Mérnöki személyzetük az iparág legmodernebb technológiáit és szabványait használja, és képes az egyszerűtől az összetett öntési műveletek pontos kezelésére. Akár kis-, akár nagyüzemi gyártásra van szüksége a projektjéhez, rendelkeznek azzal a tapasztalattal, amely segít elérni a kitűzött célt.

A legmodernebb berendezésekbe történő beruházások és a személyzet folyamatos képzése lehetővé teszi számunkra, hogy az öntési technikák széles skáláját kezeljük, többek között:

- Egyedi fröccsöntés: Fő kompetenciájuk a precíziós öntött termékek biztosítása az autóipar, az orvostechnikai eszközök, a fogyasztási cikkek ipara és sok más iparág számára.

- Másodlagos szolgáltatások: A vállalat a másodlagos műveletek teljes skálájával rendelkezik, mint például az összeszerelés, a díszítés és a tesztelés, hogy biztosítsa a végfelhasználói termékek szigorú minőségét.

- Fejlett anyagmozgatás: Az összes elterjedt hőre lágyuló műanyagot, valamint nagy teljesítményű polimereket gyártanak, így mindig megtaláljuk a tökéletes illeszkedést az adott termékhez.

- Összetett szerszámtervek: Olyan nehéz alkotásokhoz, amelyekhez bonyolult formázási technikák szükségesek.

Vállalkozásként az Ironwood Plastics felismerte, hogy elsődleges erőssége a professzionális mérnöki munka, valamint a tapasztalat és a professzionalizmus. Kiváló ügyfélkapcsolatokat kínálnak, és biztosítják, hogy olyan szolgáltatásokat nyújtsunk, amelyek megfelelnek az ügyfelek műszaki követelményeinek, valamint segítenek fenntartható üzleti értéket teremteni.

Ideális helyek a szolgálathoz való pozícionáláshoz

- A cég székhelye a Michigan állambeli Ironwood.

1235 Wall Street, Ironwood, MI 49938

Telefon: 906.932.5025

- Two Rivers, Wisconsin körzet

P.O. Box 2800, Two Rivers, Wisconsin 54241

Telefon: 920.793.3060

Az ilyen helyek lehetővé teszik számunkra, hogy gyors szállítási szolgáltatásokkal és ingyenes ügyfélszolgálati szolgáltatásokkal érjük el az ügyfeleket Észak-Amerikában és a világ más részein.

Minőségi tanúsítás és megfelelés

Büszkék az ISO 9001 és IATF 16949:2016 tanúsítványokra, amelyek megerősítik a vállalat minőségirányítási szabványainak fenntartását. Ezenkívül a vállalat olyan szabványokat is magában foglal, mint a MAPP Manufacturing Alliance, ITAR stb.

A CTB vállalatcsoport tagjaként, amely világszerte mezőgazdasági és élelmiszer-feldolgozó berendezésekkel kapcsolatos megoldásokat kínál, jó helyzetben vagyunk ahhoz, hogy bővítsük szakértelmünket és lépést tartsunk a legújabb gyártási technológiával.

Az Ironwood Plastics nem csak fröccsöntő, hanem stratégiai együttműködő is, aki innovatív mérnöki megoldásokat és kiváló pontosságot kínál. Ha új termékét kell megterveznie, vagy a meglévőt kell továbbfejlesztenie, minden szükséges erőforrással és tapasztalattal rendelkeznek ahhoz, hogy eleget tegyenek az Ön igényeinek.

Ha olyan műanyag fröccsöntő cégeket keres Michiganben, amelyek a következő szolgáltatásokat nyújtják termék összeszerelési szolgáltatások, a fröccsöntő alkatrészek speciális anyaga, gondolhat rájuk a hivatkozáshoz, vagy cotnact őket, hogy idézze a projektjét.

3. MMI Engineered Solutions

MMI Engineered Solutions egyablakos megoldásszolgáltató OEM alkalmazásokhoz, amely könnyűszerkezetes megoldásokat tervez és gyárt alacsonyabb költséggel és nagyobb teljesítménnyel. A fejlett kompozitokra és műszaki gyantákra összpontosítva kivételes alkatrészeket és szerelvényeket szállítunk nagy teljesítményű alkalmazásokhoz az autóipar, a repülőgépipar és az anyagmozgatás piacain.

Elsődleges szakterületeik közé tartozik a tervezés, a szerszámozás és a gyártás, hogy a technológiai fejlesztések segítségével a legjobb terveket hozzák ki, olyan termékeket kínálunk, amelyek segítenek a mérnököknek és a gyártóknak megoldani a legnehezebb problémáikat. Legyen szó fröccsöntésről, fúvóformázásról vagy fejlett anyagok felhasználásáról a termékekben, a vállalat a legjobbat kínálja, ha a teljesítményről van szó a gyártás minden szakaszában.

Alapszolgáltatások:

- Fröccsöntés és fúvóformázás: Pontos hőre lágyuló alkatrészek és részegységek.

- Anyagmozgatási megoldások: Szakosodás az anyagmozgatási alkalmazásokhoz használt új korú kompozit és mesterséges gyantákra.

- Szerszámozás: Szerszámközpont, amely házon belül és rövid időn belül képes kifinomult szerszámokat tervezni és gyártani.

- Tervezési szolgáltatások: Kreatívabb megoldásokat tudunk nyújtani, mivel tervezőcsapatunk 3D szoftverekkel, Moldflow-val és FEA-elemzéssel dolgozik.

Globális jelenlét és helyszínek:

- Székhely: Saline, Michigan, USA

- Egyéb helyszínek: Troy, MI, Warren, MI, Monterrey, Mexikó

További képességek:

- Házon belüli szerszámozás: Rövid átfutási idő és jobb versenyhelyzet.

- Tervezési támogatás: CAD, Moldflow és FEA eszközök mint hatékony problémamegoldó eszközök.

- APQP folyamat: A DFMEA/PFMEA, az ellenőrzési tervek és a projektek időzítésének ismerete.

A nagy teljesítményű megoldások fejlesztése és szállítása terén elért sikerei alapján az MMI Engineered Solutions továbbra is vezető szerepet tölt be az OEM-piacon, és a létfontosságú tervezési és gyártási kérdések megoldásához szükséges eszközöket és támogatást kínál.

Ha műanyagot keres fröccsöntő cégek a közelemben Michiganben, amely fröccsöntő szerszámgyártást, fúvófröccsöntést vagy tervezési szolgáltatásokat nyújt, akkor gondolhat rájuk az Ön referenciájaként, vagy cotnact őket, hogy idézzék a projektjét.

4. Jimdi Műanyagok

Jimdi Műanyagok iparági vezető szerepet tölt be a fejlett műanyag fröccsöntési és betétléc szolgáltatások. A szervezetet a következő években hozták létre 1997Allendale-ben, Michiganben. Az alaptevékenység a precíziós fröccsöntött alkatrészek és szerelvények szállítása az iparágak széles köre számára világszerte. Ezek az elvek lehetővé teszik számukra, hogy az autóipar, a fogyasztási cikkek, az orvostechnikai eszközök és számos más iparágban működő ügyfelekkel dolgozzanak együtt, üzleti megoldásokat kínálva a globális piac számára.

Alapvető képességek

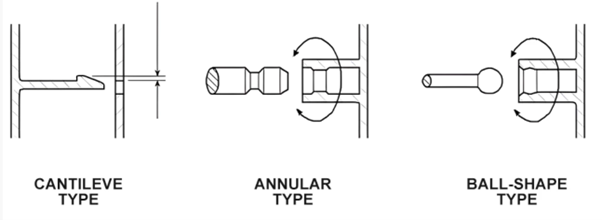

- Fröccsöntés: Ezek 16, 110 tonnától 1100 tonnáig terjedő présgépből állnak, amelyek lehetővé teszik a kis és nagy volumenű gyártást. Ezenkívül különböző típusú anyagokat használnak, és olyan speciális szolgáltatásokat nyújtunk, mint a betétformázás és a túlfröccsöntés.

- Szerszámozás: Teljes felelősséget vállalunk a szerszámozásért a tervezéstől a kipróbálásig. Jó forrásaink vannak a helyi és tengerentúli szerszámkészítő műhelyekkel, így kiváló minőségű alumínium szerszámokat és prototípusokat tudunk kínálni.

- Mérnöki munka: Szakértő mérnökeik az ügyfelekkel közösen meghatározzák a megfelelő anyagokat és a legmegfelelőbb fröccsöntési technikákat. Ezen túlmenően a prototípusgyártástól kezdve az életciklus végi szolgáltatásokig számos szolgáltatással segítik az ügyfeleket.

- Összeszerelés és másodlagos műveletek: A szerelősor technológiái között automatikus és kézi szerelőállomások, valamint szonikus hegesztés, selyemszitálás, tamponnyomás és lézeres maratás egyaránt megtalálható.

A vállalatok elkötelezettsége a minőség iránt

A Jimdi Plastics vezetősége felismerte, hogy a minőség a céltudatos megközelítés és a kemény munka eredménye. Szigorúan betartják az ISO tanúsítási szabványokat, hogy az ügyfeleket kiváló minőségű alkatrészekkel elégítsék ki.

Miért válassza a Jimdi Plasticsot?

- Széles nyomástartomány: A 16 nyomdagép integrációja lehetővé teszi számukra, hogy viszonylag könnyen tudjanak különböző gyártási volumenekben dolgozni.

- Innovatív megoldások: A progresszív öntési technológiák és anyagok használatával képesek vagyunk megfelelni az ügyfelek igényeinek.

- Végponttól végpontig tartó támogatás: A termék tervezésétől és tervezésétől a termék összeszereléséig, valamint a másodlagos műveletekig teljes körű gyártási szolgáltatásokat nyújtanak.

- Globális elérés: Költséghatékony fröccsöntött alkatrészeket szállítanak, hogy ügyfeleik elérhessék céljaikat a nemzetközi piacon.

Ha keres műanyag fröccsöntő cégek a közelemben Michiganben, amely szerszámgyártást, betétformázást, termékösszeszerelést és mérnöki szolgáltatásokat nyújt, akkor gondolhat rájuk az Ön referenciájaként, vagy cotnact őket, hogy idézzék a projektjét.

5. PTI Engineered Plastics

PTI Engineered Plastics, Inc. vezető műanyag fröccsöntő és műanyag, valamint műanyag alkatrészek és szerelvények gyártója Michiganben - USA. A PTI több mint 3 évtizedes működése során különböző iparágak, például az orvosi, a védelmi/űrhajózási és más ágazatok számára nyújtott szolgáltatást. Pontosságának és kreativitásának eredményeként a PTI ma a minőségi műanyag termékeket kereső cégek megbecsült beszállítója.

Alapvető képességek

- Műanyag fröccsöntés: A PTI az egyetlen prototípustól a nagy sorozatgyártásig nyújt szolgáltatást. A PTI prototípus- és gyártási célokra, kisszériás gyártásra vagy bérgyártásra kiváló minőségű alkatrészeket gyárt a legmagasabb színvonalon.

- Házon belüli szerszámozás: A minőség a szerszámmal kezdődik. A PTI több mint 30 éves szerszámkészítési tapasztalattal rendelkezik, és a legfejlettebb technológiát alkalmazza a szerszámkészítők számára a pontos szerszámok elkészítéséhez. Ez a házon belüli képesség közvetlenül rövid átfutási időt jelent, és azt, hogy az Ön alkatrészeinek gyártásához használt minőségi szerszámokat tud biztosítani a fejlesztéstől a befejezésig.

- Prototípusgyártás: A PTI-től a prototípusok fröccsöntési szolgáltatásai révén tesztelésre és tervellenőrzésre szánt alkatrészeket kaphat. Egyes kis darabszámú alkatrész-alkalmazási forgatókönyvek esetében ugyanaz a prototípus szerszám szolgálhat az első gyártási sorozatként, így gyorsabban és olcsóbban lehet az alkatrészt piacra dobni.

- Tiszta helyiségben történő öntés: A tiszta gyártás iránti növekvő kereslet miatt az orvosi és a repülőgépiparban a PTI növelte a 8-as osztályú tisztaszoba a tér több mint 10,000 láb. A bővítés javítja a PTI szennyeződésmentes alkatrészgyártási kapacitását, és megfelel az ISO 13485 szabványoknak.

- Ipari formatervezés: A PTI Industrial Design Group közvetlenül együttműködik az ügyfelekkel a gyártható termékötletek kifejlesztésében. A mérnökökkel és a szerszámkészítéssel foglalkozó szakemberekkel való közvetlen együttműködésük csökkenti a műanyagformázásra jellemző próba és hiba folyamatát, így felgyorsítja a tervezéstől a gyártásig tartó átmenetet.

Legfontosabb kiszolgált piacok

- Orvosi: A PTI megfelel az ISO 13485 szabványnak, és így orvosi minőségű alkatrészeket kínál a pontosságot és teljesítményt igénylő eszközökben való használatra. Legyen szó sebészeti műszerekről, diagnosztikai készülékekről vagy implantátumokról, a PTI garantálja, hogy minden alkatrész megfelel a szabályozási követelményeknek.

- Védelem/űrhajózás: A PTI speciális fröccsöntött termékeket kínál a védelmi és űrhajózási piac igényeinek kielégítésére. Tisztaszobai öntésük és fejlett anyagkezelésük lehetővé teszi számukra, hogy a legnehezebb technológiai követelményeknek is megfeleljenek.

- Fogyasztási cikkek: A PTI a fogyasztási cikkek piacának kínál robusztus és versenyképes árú öntött alkatrészeket a közös használatra.

Miért válassza a PTI Engineered Plastics-ot?

- Szakértelem és tapasztalat: A PTI több mint három évtizedes tapasztalattal rendelkezik, ami lehetővé teszi a vállalat számára, hogy műszaki szakértelmet nyújtson a különböző iparágakban a kihívást jelentő öntési projektek megvalósításában.

- Fejlett tisztaszoba és formázási kapacitás: A vállalat megnövelte a 8. osztályú tisztaszobai öntőhelyiség méretét, és olyan rugalmasan van felszerelve, hogy a legszigorúbb orvosi és űrhajózási neoprén követelményeknek is megfeleljen.

- Végponttól végpontig tartó támogatás: A PTI koncepció- és tervező, szerszámgyártó és gyártó cégként egyablakos megoldást kínál, amely garantálja a minőséget és a rövid szállítási határidőket.

Ha olyan műanyag fröccsöntő cégeket keres Michiganben, amelyek orvosi fröccsöntést biztosítanak clreanroom shop, prototípusgyártás és ipari diesign szolgáltatások, akkor gondolhat rájuk és cotnact őket, hogy idézze a projektjét.

6. Mdbio

Mint egy műanyag fröccsöntő cég A Medbio LLC kiváló hírnévvel rendelkezik az orvostechnikai eszköziparban, és a szerszámok pontos megoldásaira, innovációra és pontosságra specializálódott. A Medbio szerszámkészítői modern szerszámteremhez férnek hozzá, és szakértő szerszámtervezőket alkalmaznak, akik az ügyfél egyedi igényeihez legjobban illeszkedő SPI-osztályú gyártási szerszámokat tudnak kifejleszteni.

Alapvető képességek

Fejlett szerszámtervezés és mérnöki tevékenység

A Medbio a piacon kapható legfejlettebb szerszámtervezési és áramláselemző szoftverek segítségével tervezhet eszközöket. Tapasztalt mérnökökből álló csapatuk a formázhatóság és a szerszámok integritásának javítása érdekében az alkatrész teljesítménye mellett a szerszámok fordított tervezését és 3D-s alkatrészmodellezését is magában foglalja. Ez garantálja, hogy minden egyes kifejlesztett szerszám a legjobb gyártási folyamatot, valamint a legjobb minőségű termékeket kapja.

Mold funkció animáció

A Medbio a legmodernebb CAD-szoftverek segítségével animált szerszámfunkciós videókat készített. Ezek az animációk a szerszám nyitását, zárását és működését mutatják be a különböző műveleteken keresztül, mint például az oldalsó műveletek, a többlépcsős kilövés, valamint a társfröccsöntés. Ez segíti az ügyfeleket a részletes tervezési felülvizsgálatok elvégzésében, miközben sokkal könnyebbé teszi az öntőcsapatok létrehozásának folyamatát.

Nagy pontosságú öntőprések

A Medbio nagysebességű megmunkáló és függőleges megmunkáló központokat használ a jobb részletesség érdekében a szerszámok készítésénél. Gépeik közé tartoznak:

- Milltronics VM20 függőleges megmunkálóközpontok a finomabb munkákhoz.

- Roderek egy nagy sebességű és precíz megmunkálóközponthoz.

- Szerszámok nagy pontosságú süllyesztőkészítéshez Mitsubishi EX22

- Sodick drótvágógépek a drótvágás és a mélyfúrás pontosságával

Házon belüli szerszámozási megoldások

A Medbio a szerszámtervezéstől a szerszámgyártásig olyan házon belüli szerszámkészítést kínál ügyfeleinek, amely növeli a gyártási időt és a minőségi teljesítményt. A precíziós szerszámokra való összpontosításnak köszönhetően garantálni tudjuk a rendkívül részletes projektek gyorsabb és hatékonyabb megvalósítását.

Szakmunkástanulói program:

A Medbio elkötelezett a jövő professzionális formakészítőinek fejlesztése mellett a Medbio által akkreditált gyakornoki programon keresztül, amelyet a Amerikai Munkaügyi Minisztérium és Kalamazoo Valley Community College. A tervezett program az előadásokat gyakorlati képzéssel és az orvostechnikai eszközök szerszámozásában szükséges technikai készségekkel ötvözi.

Kiszolgált iparágak

Orvostechnikai eszközipar:

A Medbio az orvosi alkalmazásokhoz szükséges precíziós öntőformák gyártására összpontosít, és tudja, hogy az ilyen üzletágak az orvosi iparban a szabályozás és a minőség magas követelményeinek való megfelelést jelentik. Olyan szerszámmegoldásokat készítenek, amelyek garantálják ezeknek a létfontosságú egészségügyi eszközöknek a minőségét és teljesítményét.

Fogyasztási cikkek:

A Medbio szerszámmegoldásokat kínál a fogyasztói termékekhez is, amelyek ésszerű szerszámmegoldásokat kínálnak az ügyfelek számára. Szolgáltatásaik lehetővé teszik az ügyfelek számára, hogy a versenyképes fogyasztói piacon elvárt termelési igényeiket és elvárásaikat teljesítsék.

Miért válassza a Medbio-t?

- Szakértői tervezés és mérnöki tevékenység: A Medbio széles körű tapasztalatot használ a szerszámtervezésben, valamint a fejlett technológiát, hogy pontos és minőségi szerszámmegoldásokat kínáljon az orvostechnikai eszközök és más fogyasztói termékek számára.

- Korszerű gyártás: A Medbio a legmodernebb szerszámgépekkel rendelkezik annak érdekében, hogy minden elkészített és gyártott szerszám tökéletes legyen az Ön termékeihez, és az iparági szabványnak megfelelő nagysebességű megmunkálási pontossággal rendelkezzen.

- Innovatív megközelítés: A vállalat a legmodernebb technológiát alkalmazza a modellezéstől a formafunkciók animációjáig, garantálva az egyedi megoldások megvalósítását, függetlenül attól, hogy mennyire bonyolult egy projekt.

- Elkötelezettség a minőség iránt: A Medbio rendelkezik ISO minőségbiztosítási tanúsítványokkal, és elkötelezett amellett, hogy minden projektet precízen teljesítsen.

Kapcsolat Medbio

Székhely:

5346 36th Street Southeast, Grand Rapids, Michigan 49512

Telefon: Faxszám: 616 245 0214 | Faxszám: 616 245 0244

Clinton Township iroda

Telefon: (586) 954-2553

Orchard Park-iroda:

Telefon: (716) 662-8550

Honlap: www.medbiollc.com

Ha olyan műanyag fröccsöntő cégeket keres Michiganben, amelyek orvosi fröccsöntést, valamint szakértői diesign és mérnöki szolgáltatásokat nyújtanak, akkor gondolhat rájuk, és megkérheti őket, hogy idézzék a projektjét.

7. Westfall Technik, LLC

Westfall Technik, LLC a műanyag fröccsöntés iparágának élvonalába tartozik, amely kiváló szerszámokat és minőségi egyedi termékeket kínál. Az arizonai Tempe városában található Westfall Technik széleskörű ügyfélkörrel rendelkezik a különböző iparágakban, amelyek közé tartozik a repülőgépipar, az orvosi, az autóipar, a fogyasztási cikkek, az elektronikai és az ipari termékek ipara. A vállalat környezettudatos vállalatnak tekinti magát, és olyan gyártók beszállítója, akiknek pontosságra, gyorsaságra és innovatív megoldásokra van szükségük a fröccsöntés területén.

Képességek

Egyedi fröccsöntés

A Westfall Technik szakértője a nagy pontosságú és finom tűrésű alkatrészek gyártásának számos öntési eljárás segítségével, mint például a következők. mikroformázás és többlövetű fröccsöntés. A vállalat hírnevét a megbízható gyártási kapacitással szerezte meg, amely lehetővé teszi az ügyfelek számára, hogy olyan alkatrészekhez jussanak, amelyek megfelelnek a legmagasabb specifikációknak.

Fejlett szerszámozási megoldások

A szerszámtervezés és a szerszámkészítési technológiák révén a Westfall Technik garantálja, hogy minden szerszám a legmagasabb színvonalon készül. A vállalat mérnöki részlege a legmodernebb CAD technológia és 3D modellezés a legjobb teljesítményű szerszámok kifejlesztése, ezáltal a piacra jutási idő és a teljes gyártási költség lerövidítése.

Mikroformázási szakértelem

A Westfall Technik arról ismert, hogy képes alkatrészeket gyártani mikroöntéssel; viszonylag kicsi és összetett.

Kiszolgált iparágak

- Autóipar

- Orvostechnikai eszközök

- Fogyasztói termékek

- Elektronika

- Repülőgépipar

Miért válassza a Westfall Technik-et?

- Átfogó szolgáltatás: A Westfall Technik teljes körű megoldásokat kínál a tervezéstől és a szerszámkészítéstől a végső összeszerelésig a fröccsöntés követelményeinek megfelelően.

- Fejlett technológia: A vállalat továbbá a legmodernebb technológiát alkalmazza, hogy biztosítsa a pontosságot és a minőséget a folyamat során a formakészítéstől a végső termék forgalmazásáig.

- Fenntarthatósági kötelezettségvállalás: A Westfall Technik mint szervezet célul tűzte ki, hogy a gyártás és a forgalmazás során minimalizálja a környezetre gyakorolt hatásokat.

- Tapasztalt csapat: A vállalat mérnökökből és tervezőkből álló csapattal rendelkezik, akik elég jártasak ahhoz, hogy bármilyen formázási komplikációt leküzdjenek.

Kapcsolattartási adatok

Helyszín

9280 S. Kyrene Rd, 106. lakosztály

Tempe, AZ 85284

Telefon: +1 (702) 829-8681

E-mail: solutions@westfalltechnik.com

Üzleti órák

H - P: 8:00 - 18:00

Ha keres műanyag fröccsöntő cégek a közelemben Michigan, amely biztosítja a kettős fröccsöntés, és a mikrofröccsöntési szolgáltatások, akkor gondolhat rájuk, és cotnact őket, hogy idézze a projektjét.

8. Hiányzik a vállalkozások

Hiányzik a vállalkozások a kivitelezési dekorációs ipar éllovasa már több mint 60 év. Megváltoztatta a tervezők koncepcióját a járművek belső és külső alkatrészeinek kialakításában. A Lacks küldetése, hogy innovatív, tökéletes és fenntartható megoldásokat kínáljon. Kiemelkedő termékeik, mint például a Tessera® 3-D textúra és Spinelle™ fémfelületek lehetővé teszi a tervezők számára, hogy az autóipari formatervek széles spektrumában rugalmasan fejlesszék a rugalmasságot.

Alapvető képességek

Belsőépítészet:

A Lacks új valódi fém és króm sorozatot mutatott be. A vállalat gyakorlatilag végtelen számú textúrát és színt kínál a belsőépítészeti díszítésekhez. A vállalat a díszlécek szintjén is segít a differenciálásban, hogy az autógyártók javíthassák az autók belső terének megjelenését.

Külső dekoráció:

A Lacks külső dekorációs rendszerei nem pusztán dekorációk, hanem innovációt hoznak az autóiparban. A hűtőrácsoktól az applikációkig termékeik növelik a jármű vonzerejét, és egyúttal megoldást kínálnak olyan funkcionális szempontokra, mint az aerodinamika.

Könnyű kerékmegoldások:

A Lacks könnyű keréktárcsákat és alkatrészeket szállít, segítve az autóipari tervezőket a lehetőségek újragondolásában. Keréktechnológiájukat nemcsak a járművek teljesítményének növelésére használják, hanem a könnyebb súlyuknak köszönhetően üzemanyag-takarékosabbá is teszik azokat.

Szénszálas technológia:

Hiányzik Carbon Fiber™ kerekek nagy teljesítményt és tervezési szabadságot kínálnak. Termékeiket főként az autóiparban használják, és könnyű, mégis erős tulajdonságokkal rendelkeznek.

Az elmúlt évek innovációi és a piacvezetők

- Forgeline Motorsports felvásárlása: A Forgeline Motorsports közelmúltbeli megvásárlása a Lacks által egy új generáció kezdete a keréktárcsák teljesítménye és gyártása terén. Ez a felvásárlás segít a Lacksnak abban, hogy megszilárdítsa a nagy teljesítményű kerekek piacvezető pozícióját.

- Nagy teljesítményű kerekek a Dodge-hoz: Lacksot a Dodge hogy a világ leggyorsabb szériaautóját felszereljék a Hiányzik a Carbon Fiber™ kerekek, hogy bebizonyítsa, hogy a precíziósan megtervezett, nagy teljesítményű autóipari alkatrészek terén a legjobb.

- Elektromos járművek tervezése a Lucid Motors-szal: Lacks jelentős szerepet játszott a Lucid kerékmegoldásainak kidolgozásában a zászlóshajó EV, a Lucid Air, amely közvetlen kihívást jelent a Mercedes, a BMW és más autóipari óriások számára.

Globális elérés

A Lacks globális szinten működik, és a legfontosabb autóipari piacokon rendelkezik létesítményekkel.

Helyszínek

Székhely: Grand Rapids, MI, USA

Hiányzik Európa: München, Németország

Hiányzik Japán: Japán: Tokió, Japán

Hiányzik Dél-Korea: Szöul, Dél-Korea

Hiányzik az Egyesült Királyság: Oxfordshire, Egyesült Királyság

Miért válassza a Lacks Enterprises-t?

- Innováció: A Lacks több mint 60 éve van jelen a piacon, és még mindig újítja az autóipari dekorációt és teljesítményt.

- Testreszabás: Míg a 3D-s textúrák és az egyedi kivitelek, a Lacks olyan rugalmasságot biztosít az ügyfeleknek a tervezésben, amely más cégeknél nem található meg.

- Globális jelenlét: A Lacks számos országban működik, ami azt jelenti, hogy globális ügyfelekkel tud együttműködni, ugyanakkor az adott ország piacán is releváns marad.

Ha keres műanyag fröccsöntő cégeket a közelemben Michiganben, amely szénszálas technológiát és elektromos járműtervezési szolgáltatásokat nyújt, akkor gondolhat rájuk, és idézheti őket, hogy idézzék a projektjét.

9. ADAC Automotive

ADAC Automotive a világ első számú autóipari tervezési, mérnöki és gyártási megoldásokkal foglalkozó vállalata. Az ADAC Automotive egyablakos rendszerben, az ötlet megszületésétől a végtermékig olyan szolgáltatások teljes skáláját nyújtja, amelyek a legjobbakkal büszkélkedhetnek. minőség, kreativitás és környezetbarátság.

Képességek

Tervezés és tervezés:

Az ADAC szakértő tervezői és mérnökei a legújabb szkennelési és méréstechnikai technológiákat alkalmazzák a fenntartható és precíziós termékek előállításához. A koncepciótervezés és a termékfejlesztés során az ADAC garantálja a végtermék részletes és alapos tervezési folyamatát.

Additív gyártás és gyors prototípusgyártás:

Kerülje el a magas szerszámköltségeket a gyors prototípusgyártási szolgáltatások választásával, amelyek lehetőséget teremtenek a kisszériás gyártásra és a sok átdolgozásra. Az ADAC additív gyártás területén szerzett szakértelme segít gyors és költséghatékony eszközöket kínálni, amelyek előreviszik a termékfejlesztési ciklust, és életre keltik a terveket.

Fröccsöntés:

Az ADAC jelenleg több mint 80 fröccsöntőprés, amelyek a 240 és 1200 tonna, lehetővé téve számunkra, hogy bármilyen problémát megoldjunk. A vállalat fröccsöntési képessége segíti a nagy sorozatban gyártott termékek nagy pontosságú előállítását a gyártott alkatrészek alakja és mérete tekintetében.

Testreszabás és befejezés:

A festési és egyedi kivitelezési szolgáltatások festve vagy az ügyfél igényei szerint kínálhatók, így az ADAC autóipari alkatrészei kiváló esztétikai és tapintásúak.

Elektronikai integráció:

Az elektronikai integráció valóban az ADAC mérnöki csapatának erőssége, amely olyan intelligens technológiákat alkalmaz, mint az érzékelők, a működtető elemek és a világítás.

Minőségellenőrzés:

Az ADAC-nál kifejlesztett termékek többségének minőségellenőrzése az ISO-szabványoknak megfelelően szabályozott, hogy a gyártási folyamat során végig minőségi kimenetet biztosítson. Ezt a minőség biztosítása érdekében a legkorszerűbb mérőeszközök és számos ellenőrzési eljárás támogatja.

Kiszolgált iparágak

- Autóipar

- Szórakoztató elektronika

- Repülőgépipar

Miért válassza az ADAC Automotive-ot?

Végponttól végpontig terjedő megoldások:

Az ADAC a tervezéstől a gyártáson át az elektronikai integrációig a teljes körű, kulcsrakész szolgáltatást nyújtja a kezdeti ötlettől a késztermékig. Ez a zökkenőmentes folyamat lehetővé teszi, hogy az autóiparban sokkal gyorsabban kerüljenek a termékek a piacra, különösen a bonyolult alkatrészek.

Fejlett technológiák:

Az ADAC az additív gyártás, a csúcstechnológiás öntőberendezések és az elektronika integrálása révén garantálja, hogy termékei nemcsak fejlettek, hanem a legújabb technológiai követelményeknek megfelelően működőképesek is.

Fenntarthatósági kötelezettségvállalás:

A fenntarthatóság az ADAC számára a gyártási folyamat minden aspektusában kulcsfontosságú, az anyagok beszerzésétől kezdve egészen a termékek előállításáig.

Minőségbiztosítás:

A magas minőség az ADAC elsődleges szempontja, és a kiváló minőségű termékek szállítása érdekében a vállalat szigorú minőségbiztosítást követ, valamint átfogó tesztelési és validálási eredményeket kínál.

Testreszabás és prototípusgyártás:

Az ADAC az egyedi termékek és gyors prototípusmodellek készítésére összpontosít, amelyek lehetővé teszik a termék részleteinek rövid idő alatt történő finomhangolását is.

Kapcsolat ADAC Automotive

Székhely: 5690 Eagle Dr. SE, Grand Rapids, Michigan 49512

Telefon: (616) 957-0520

Ha olyan műanyag fröccsöntő cégeket keres a közelemben Michiganben, amelyek autóipari fröccsöntést és repülőgépipari fröccsöntési szolgáltatásokat nyújtanak, akkor gondolhat rájuk, és megkérdezheti őket, hogy idézzék a projektjét.

10. West Michigan Plastics

West Michigan Plastics Inc., műanyag fröccsöntéssel foglalkozik, és alakult a 1986. A vállalat elsősorban precíziós műanyag termékeket gyárt megrendelésre különböző iparágak, például az autóipar, az orvostudomány, a kormányzat és az építőipar számára. Innovatív, minőség- és hatékonyságorientált vállalatként együttműködnek az ügyfelekkel, hogy mindenki számára a legjobb terméket nyújtsák.

Alapvető képességek

Minőségi fröccsöntött termékek

West Michigan Plastics, büszke arra, hogy a legjobb öntött termékeket kínálja. Csapatuk az ügyfelekkel tandemben dolgozik együtt, hogy elérjék a termék legjobb tervezését, meghatározzák a megfelelő anyagot, és pontos szerszámokat hozzanak létre a legmagasabb elvárásoknak megfelelően. Minden általuk gyártott termék szigorú minőségbiztosítási folyamaton megy keresztül, mielőtt piacra kerül.

Megbízható szállítás

Mint említettük, az automatizált munkacellák használatával a működésük folyamatos, ami lehetővé teszi számukra a megrendelések gyors kiszállítását és a rendszeres és a JIT követelmények teljesítését. Küldetésnyilatkozatunkkal összhangban a szállítás gyors és megbízható, hogy megfeleljen ügyfeleik termelési ütemtervének.

Az általuk kiszolgált iparágak

Az iparágak széles skáláját szolgáljuk ki, többek között:

Autóipar:

Termékeink közé tartoznak a speciális műanyag alkatrészek, belső díszítések és tervezett műanyag alkatrészek, amelyek növelik a teljesítményt és csökkentik a jármű tömegét.

Orvosi:

Az általunk biztosított orvosi minőségű fröccsöntés rendkívül pontos és megfelel az összes megfelelő ipari szabványnak. Fókuszterületünk az orvosi eszközökhöz, diagnosztikai berendezésekhez és egyéb kapcsolódó felhasználási célokra szolgáló alkatrészek gyártása az egészségügyi iparban.

Építés:

Nagy szilárdságú és kopásálló műanyagokat gyártunk az építőipar igényeihez, valamint építőanyagokhoz és építőipari berendezésekhez.

Helyszín és elérhetőségek:

West Michigan Plastics, Inc.

5745 W. 143. sugárút

Holland, MI 49423

Telefon: (616) 394-9269

Fax: (616) 394-5240

E-mail: info@wmiplastics.com

Ha műanyagot keres fröccsöntés cégek a közelemben Michigan, amely biztosítja autóipari fröccsöntés, additív gyártási és prototípusgyártási szolgáltatások, gondolhat rájuk, és cotnact őket, hogy idézze a projektjét.

Következtetés

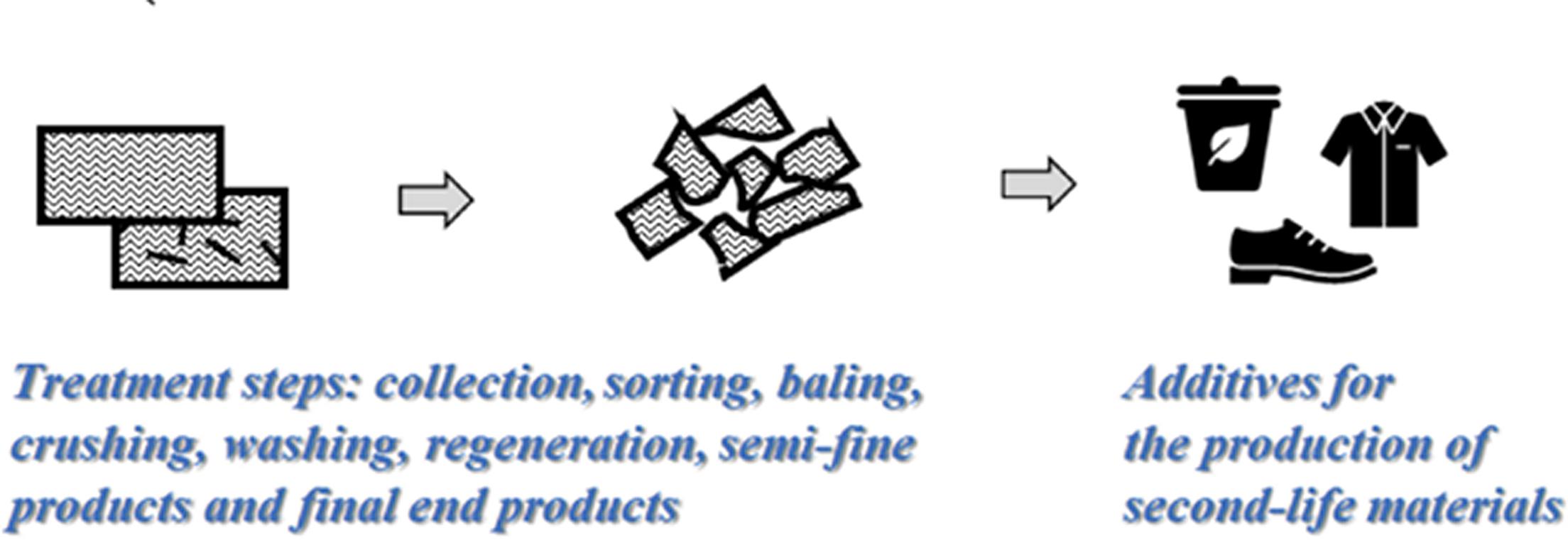

Michigan tapasztalt műanyag fröccsöntő cégek gazdag tárházával rendelkezik; különböző szolgáltatásokat és termékeket nyújtanak, hogy kielégítsék többek között az autóipar, az orvostudomány és az elektronikai szektor számos igényét. Ezek a vállalatok jól ismertek pontosságukról, kreativitásukról és a vevői igények kielégítésének képességéről. Azon vállalatok számára, amelyeknek fröccsöntési szolgáltatásokra van szükségük, ezek a vállalatok kiváló szolgáltatásokat tudnak nyújtani a michigani vállalkozások számára.

Azok számára azonban, akik az Egyesült Államokon kívül, különösen Kínában keresnek megoldásokat, Sincere Tech megbízható partner, amely a formázási szolgáltatások teljes skáláját nyújtja elfogadható áron. Az Sincere Tech évtizedek óta működik, és minőségi termékeket biztosít ügyfeleinek, ezért segíthet Önnek a gyártási megoldások beszerzésében Kínában. Szívesen látjuk, ha kapcsolatba lép velük, hogy többet megtudjon a termékeikről, vagy arról, hogyan tudnak segíteni az Ön vállalkozásában.