Amikor arról van szó CNC megmunkálása különböző előnyök, mint például a kivételes megmunkálhatóság és a gyártott alkatrész optimális teljesítménye, létfontosságú szerepet játszanak. A PEEK-et széles körben használt hőre lágyuló polimerként azonosítják. Alkalmazásai annyira elterjedtek az eldobható vagy egyszer használatos alkatrészek gyártásában, hogy a rendkívül tartós belső autó- és repülőgép-alkatrészekig terjednek. Például az orvosi implantátumok és az elektromos kábelek szigetelése ideális eredményei a CNC PEEK megmunkálásnak.

Ezen túlmenően a PEEK kiváló mechanikai tulajdonságairól és a korróziós anyagokkal szembeni ellenálló képességéről szerzett hírnevet, ami a gyártók körében világszerte igen népszerű anyaggá teszi. Mivel gyakran használják fröccsöntésben és 3D nyomtatásban, magas olvadáspontja utal a szubtraktív eljárásokban, például a peek cnc megmunkálásban való potenciális alkalmazhatóságára. Emellett a PEEK megmunkálásának is megvannak a maga korlátai az izzítás, és a hőhatás szempontjából.

Ez a blogbejegyzés a PEEK megmunkálását mutatja be az alapoktól kezdve, kitérve az anyag jellemzőire, a polimer megmunkálásának előnyeire, a tipikus alkalmazásokra és hasznos tippekre a legjobb eredmény eléréséhez. megmunkált PEEK alkatrészek.

Mi a PEEK anyag?

A PEEK különösen a PPS-hez hasonló kémiai és vízállóságot biztosít, ellenőrizze PPS fröccsöntés oldalon többet megtudhat, bár olvadáspontja 343 °C. Ezáltal ellenállóvá válik a magas hőmérsékletekkel szemben, és az eszköz akár 250 °C-ig is képes működőképes maradni. Forró víznek vagy gőznek is ki lehet tenni anélkül, hogy fizikai tulajdonságai jelentősen romlanának.

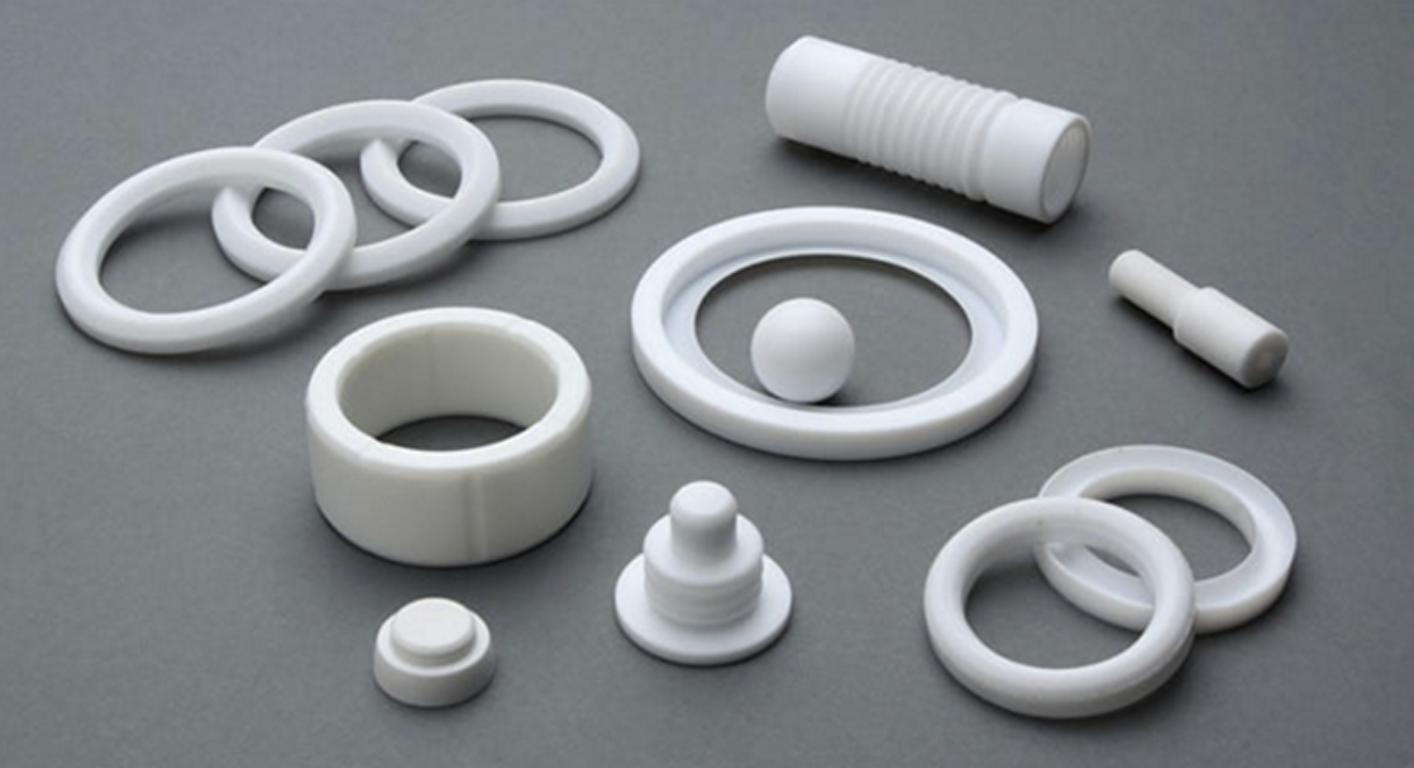

Az anyagot lehet szemcsés formába önteni, 3D nyomtatási folyamathoz felhasználható szálként, vagy CNC megmunkáláshoz rúd/rúd formában. Az alkalmazástól függően a PEEK ipari vagy orvosi minőségűnek minősül.

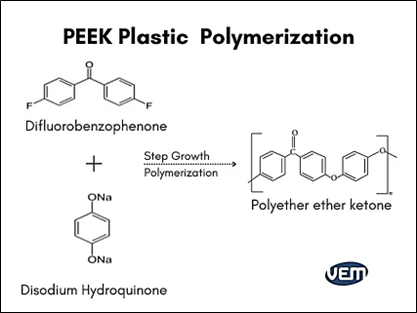

A PEEK, vagy a poliéter-éter-keton rövidítése, a nagy teljesítményű PEEK anyagok része, és széles körben használt műszaki hőre lágyuló műanyag. Ezt a félkristályos polimert széles körben alkalmazzák az iparágakban kiváló szilárdsága, kopásállósága és hosszú élettartamú minősége miatt, még magas hőmérsékleten is.

Orvosi minőségű Vs. Ipari minőségű PEEK: PEEK: A legfontosabb különbségek

Az ipari vagy orvosi minőségű PEEK kérdése akkor merül fel, amikor a peek megmunkálásról van szó, és ezt a döntést az alkalmazás egyedi követelményei alapján kell meghozni.

A PEEK, egy ipari anyag, láng- és kopásálló, nagy ütésállósággal és alacsony súrlódási együtthatóval rendelkezik. Mechanikai tulajdonságai még magas hőmérsékleten sem változnak. Ezt a minőséget többek között a repülőgépiparban, az autóiparban, a vegyiparban, az elektronikai iparban, a kőolajiparban, valamint az élelmiszer- és italgyártásban alkalmazzák. Ez a fokozat szélsőséges ipari alkalmazásokhoz vehető.

Ez utóbbinak azonban több előnye van, például az ISO 10993 szabvány szerint biokompatibilis, kémiailag ellenálló és sterilizálható. Ez a PEEK továbbá nem látható röntgen-, MRI- vagy CT-vizsgálatok során, mivel sugárzástól átlátszó. Például a PEEK Optima és a Zeniva PEEK. A PEEK olyan implantátumokhoz alkalmas, amelyek hosszú ideig érintkeznek vérrel vagy szövetekkel, és a csont merevségét imitálják. A másik összetétel jobb az olyan implantátumok fejlesztéséhez, mint az ízületi csuklók és a gerinccsigolyák.

A PEEK megmunkálása számos előnnyel jár, amelyek két fő területre oszthatók: a PEEK alapanyagának kiválósága és a CNC-gépek PEEK forgácsolásához való használatának egyedülálló technológiai előnye.

A PEEK megmunkálás előnyei

A PEEK megmunkálás során a következő anyagi előnyökkel rendelkezik:

- Az anyag kivételes kémiai ellenállóképességgel rendelkezik.

- Általában a nedvességfelvétel szinte elhanyagolható.

- Jellemzően jó kopásállósággal rendelkezik más hőre lágyuló műanyagokhoz képest.

- Képesség a forró víznek vagy gőznek való hosszas kitettségre.

- Biológiai lebomlással szembeni ellenállás

Mik a PEEK CNC megmunkálás korlátai?

A PEEK megmunkálás, bár népszerű fémhelyettesítő anyag, bizonyos korlátokkal jár: A PEEK megmunkálásához olyan megmunkálásra van szükség, amely kezeli a belső feszültségeket és elkerüli a hő okozta repedéseket.

- Az izzítás szükségszerűen szükséges

- A hőelvezetési tulajdonságok nem jók.

- A mélyre fúrás repedést okozhat, mert hajlamos a repedésre.

- A feszültséggel és hővel kapcsolatos repedések különleges kezelése:

A PEEK hő okozta repedések és belső feszültségek a legjobban precíziós megmunkálási intézkedésekkel mérsékelhetők. A szerszám kiválasztása, a szerszámpálya optimalizálása és a hűtés a fő tényezők, amelyekkel foglalkozni kell e kihívások leküzdéséhez.

- Az izzítás követelménye:

A megmunkálást követő lágyítási folyamatot általában a PEEK-alkatrészekben lévő maradó feszültségek megszüntetésére végzik. Ez a lépés biztosítja a méretstabilitást és a megmunkált PEEK-alkatrészek torzulásának lehetőségét.

- Korlátozott hőelvezetés:

A PEEK nem megfelelő hőelvezető képességgel rendelkezik vágás közben. A túlmelegedés, a szerszámkopás és a felületi hibák megelőzése érdekében elengedhetetlen a fejlett hűtési technikák alkalmazása a hőmérséklet-szabályozás biztosítása érdekében.

- A repedés kockázata mélyfúrásoknál:

A mélyfúrási folyamat repedések kialakulásához vezethet a PEEK alkatrészekben. Ennek a kockázatnak a csökkentése érdekében a megfigyelésnek pontosnak kell lennie, megfelelő szerszámgeometriát kell alkalmazni, és a forgács eltávolításának hatékonynak kell lennie.

Ezeket az akadályokat a PEEK sikeres gyártása és feldolgozása érdekében kezelik, ami a végtermékek minőségének és integritásának veszélyeztetése nélkül történik. A PEEK gyártása és előállítása, bár megbízható alternatívája az olyan fémeknek, mint az acél és az alumínium, jelentős korlátokkal rendelkezik: A PEEK gyártása és feldolgozása, bár megbízható alternatívája az olyan fémeknek, mint az acél és az alumínium, jelentős korlátokkal rendelkezik:

Tippek a PEEK hatékony megmunkálásához

Íme néhány tipp a PEEK műanyag hatékony megmunkálásához: Íme néhány tipp a PEEK hatékony megmunkálásához:

A PEEK izzítása

A PEEK izzítása a PEEK precíziós megmunkálásának kulcsfontosságú folyamata. Általában rúd formájában és különböző átmérővel a PEEK a megmunkálás előtt lágyítási folyamaton megy keresztül a felületi repedések és a hő okozta belső feszültségek csökkentése érdekében. Az izzítás a feszültségek csökkentése mellett javítja a kristályosságot is, és bizonyos fokú ellenőrzést biztosít a méretváltozások felett. Hosszabb megmunkálási idő esetén a szoros tűrések, illetve a síkosság megtartása érdekében szakaszos izzításra lehet szükség.

Emellett az ipari minőségű és a legtöbb orvosi minőségű PEEK anyagot hasonlóan megmunkálják, kivéve a szénszállal erősített PEEK-et. A természetes PEEK megmunkálásához a szilíciumkarbid vágószerszámok, a szénszál-erősítésű PEEK esetében pedig a gyémánt szerszámok előnyben részesítése a megfelelő. A megmunkálás során meg kell őrizni az orvosi célú PEEK biokompatibilitását. A száraz megmunkálás előnyben részesül, de a PEEK nem vezeti jól a hőt, mint a fém, ezért bizonyos helyzetekben hűtőközegre lehet szükség. A léghűtés segít megőrizni a biokompatibilitást, ami fontos az orvosi minőségű PEEK esetében. Az orvosi célú PEEK megmunkálásából származó hulladékok ipari termékekben újra felhasználhatók. A hatékony PEEK megmunkáláshoz számos egyéb tényezőt is figyelembe kell venni.

- Vágószerszámok: A PEEK jellemzően azon műanyagtípusok közé tartozik, amelyek szilíciumkarbid szerszámokkal vagy gépekkel gyárthatók. A nagyobb szilárdságú vagy szigorúbb tűréshatárokkal rendelkező PEEK anyagok esetében gyémánt szerszámokat alkalmaznak. Kerülje a fémeknél általánosan használt szerszámok használatát, mivel ez szennyeződéshez vezethet.

- Hűtés: A PEEK ráadásul nem vezeti el jól a hőt, ezért a megmunkálás során folyadékot kell használni hűtőközegként, hogy megelőzzük a deformációt vagy a törést. Mindemellett orvosi célokra, a biokompatibilitás fenntartása érdekében fontos a nyomás alatti levegő használata hűtéshez.

- Fúrás: A mélyfúrás nagy körültekintést igényel, mivel a PEEK-nek kisebb a nyúlása, és más műanyagokkal összehasonlítva hajlamos a repedésekre.

Kompatibilis technikák a PEEK megmunkálásához

A PEEK anyag előnye, hogy nem csak CNC megmunkálásra, hanem additív gyártásra (3D nyomtatás) és fröccsöntésre is alkalmas. A választott módszer a végtermék minőségétől, az időkorlátoktól és a költségvetési megfontolásoktól függ.

A PEEK 3D nyomtatása történhet FFF szálakkal és SLS porokkal is. A PEEK hozzáférhetősége a CNC megmunkáláshoz és a fröccsöntéshez jelenleg nagyobb, mint az additív gyártáshoz képest. A 3D nyomtatás egyre inkább előtérbe kerül, különösen az orvosi ágazatban, mivel viszonylag könnyen képes összetett és részben üreges geometriák létrehozására.

A PEEK fröccsöntőgyanta az orvosi, űrkutatási és más iparágakban elterjedt gyakorlat. Annak ellenére, hogy nagyon magas olvadáspontja van, problémát jelenthet egyes fröccsöntőgépek számára, ami bizonyos esetekben speciális anyagot igényelhet. A PEKK és az Ultem más magas hőmérsékletű műanyagok, amelyek szintén szóba jöhetnek.

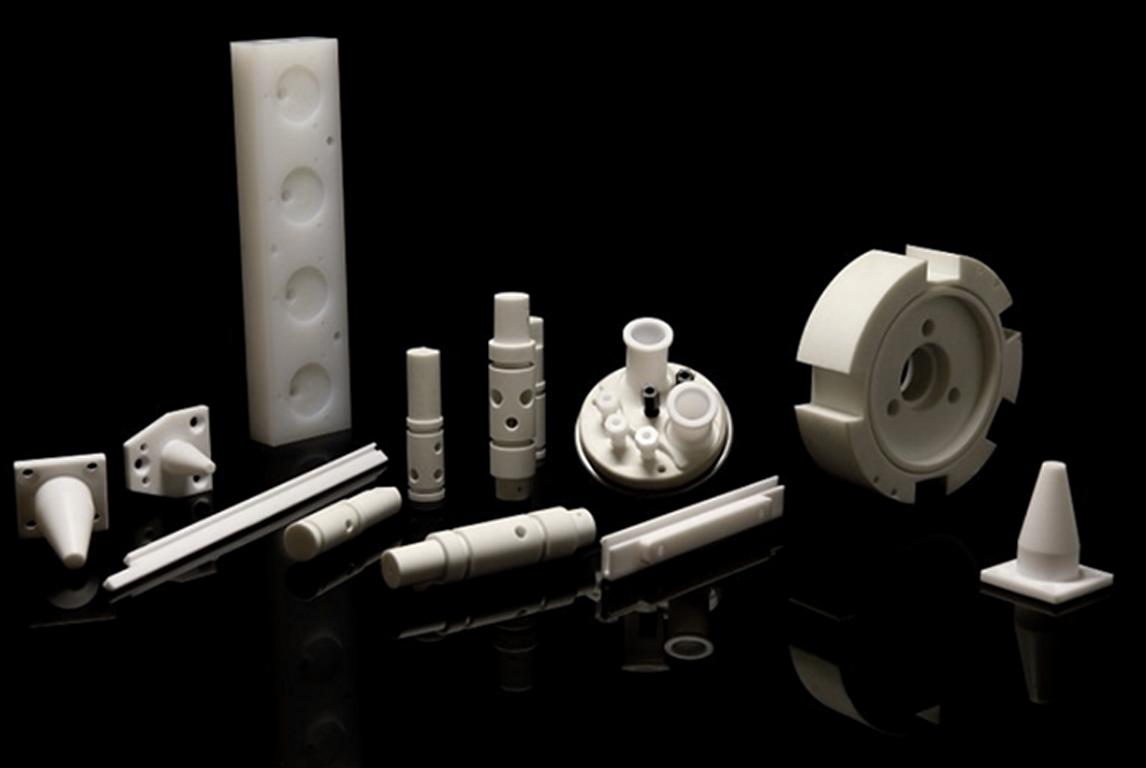

A PEEK megmunkáló alkatrészek ipari alkalmazásai

Kétségtelen, hogy a PEEK megmunkáló alkatrészeket célzottan kell alkalmazni, hogy kihasználják működési előnyeit. Íme néhány kulcsfontosságú alkatrész és iparág, ahol a PEEK CNC megmunkáló alkatrészek különösen alkalmasak:

Olaj és gáz:

A PEEK megmunkáló szelepek nagyszerű megoldást jelentenek az olaj- és gázipari alkalmazásokban használt fúrószerszámokhoz. Szélsőséges körülményekre, például magas hőmérsékletre és korrozív vegyi anyagokra optimalizáltak, ami jobbá teszi őket a vegyi ellenállás és a hőtűrés szempontjából. A szelepek jól fognak működni, mivel biztosítják a folyadékok áramlásának szabályozását, és így a műveletek biztonságosak lesznek. Ezenkívül robusztusságuk lehetővé teszi számukra, hogy meghosszabbítsák a működési élettartamot, csökkentve a karbantartást és a cseréket.

Orvosi:

A PEEK CNC megmunkáló alkatrészt az ortopédiai és gerincműtétek során kulcsfontosságú alkatrészként használják. Kiterjedten használják implantátumokhoz, különösen a degeneratív porckorongbetegségek kezelésére szolgáló gerincfúziós műtéteknél. A PEEK ketrecek, amelyeket általában csonttranszplantátummal töltenek fel, nem járnak mellékhatásokkal, mivel biokompatibilisek. Ezen túlmenően a PEEK sugárzástól átlátszó tulajdonsága lehetővé teszi a műtét utáni tiszta képalkotást és a természetes csonthoz hasonló mechanikai alátámasztást.

Repülőgépipar:

A repülőgépek alkatrészei, különösen a hajtóművek és az utastérben, PEEK-ből készülnek Megmunkálás vagy PEEK fröccsöntés folyamat. Ez a kábelburkolat és a szigetelés, amely könnyű, és ezért az üzemanyag-hatékonyság érdekében használják. A PEEK magas hőmérsékleteknek való ellenálló képessége egy másik tényező, amely alkalmassá teszi a repülőgépiparban való felhasználásra, ahol a biztonság és a tartósság szélsőséges körülmények között kritikus. A PEEK kompozit anyagok egyes részeknél helyettesíthetik a fémet, és ennek következtében a súly csökken, miközben a szilárdság változatlan marad.

Elektronika

A PEEK kiváló elektromos szigetelési tulajdonságokkal rendelkezik, ezért a legjobb választás számos elektronikai alkalmazáshoz. A PEEK olyan anyag, amelyből a csatlakozók, szigetelők és kábelszigetelők egyaránt profitálnak. Ilyen például a PEEK ostyatartók, amelyek a félvezetőgyártásban nélkülözhetetlenek, mivel a chipgyártás során ellenállnak a szélsőséges vegyi anyagoknak és a magas hőmérsékletnek.

Autóipar

Az autóiparban folyamatosan keresik azokat az anyagokat, amelyek csökkentik a jármű tömegét és növelik az üzemanyag-fogyasztást. A fogaskerekek, tolólemezek és tömítőgyűrűk csak néhány a PEEK megmunkáló alkatrészeket használó alkatrészek közül. A súrlódás és kopás minimalizálására való képessége, valamint a hőstabilitás révén tökéletes választás a motorok és sebességváltók nagy igénybevételnek kitett alkatrészeihez.

GYIK

Q1. A PEEK könnyű megmunkálást biztosít vagy sem?

A PEEK különleges tulajdonságai miatt kihívást jelent a megmunkálás során. Az optimális eredmény szempontjából kulcsfontosságú a szakszerű kezelés a folyamathoz értő szakemberek által.

Q2. Megmunkálható-e a PEEK EDM eljárással?

Az EDM nagyon hatékony a PEEK esetében, és olyan összetett geometriák létrehozását teszi lehetővé, amelyek más módszerekkel nem érhetők el.

Q3. PEEK, erősebb, mint az alumínium?

Bár a PEEK szilárdsága nagyobb, mint az alumíniumé (45 000 psi), a hőre lágyuló műanyagok közül a szilárdság és a súly arányában a legjobb. A különböző alkalmazásokban megbízhatóan helyettesíti az olyan fémeket, mint az acél, az üveg és az alumínium.

Befejezés

A PEEK figyelemre méltó tulajdonságai, köztük a vegyi ellenállás, a biokompatibilitás és a szoros tűréshatárok az okai annak, hogy a PEEK-et széles körben használják a különböző iparágakban. Az ebben a cikkben szerzett ismeretek segítenek abban, hogy jól megmunkált PEEK.