A műanyagiparban a fröccsöntés jelentős folyamat, amelyet nagy mennyiségű műanyag alkatrész vagy termék előállítására használnak. Ez a technika egy általában acélból készült, általában fémből készült öntőforma használatát jelenti, amelynek belső mintázata hasonlít az alkatrész vagy termék tervezett kialakításához. Az anyagot, amelyet általában a folyékony vagy olvadt forró műanyag állapotba olvasztás után helyeznek be, egy szerszámüregbe nyomják, végül lehűtik, majd nagy nyomás alkalmazásával hasonló darabok ezreinek létrehozására engedik ki.

A nagy gyártási pontosság miatt a piacon ma már szinte minden nagyméretű műanyag terméket fröccsöntési technikával állítanak elő. Az eljárásnak számos előnye van, például az alkatrészenkénti alacsony előállítási költség, az alkatrészenkénti rövid gyártási idő, a többféle anyag befogadása, valamint a pontos tűréskövetelményeknek megfelelő, nagy pontosságú végtermék.

Ezek a következők overmolding vs. insert molding technikák. Bár mindkettőt felváltva használják, egyértelmű különbségek vannak közöttük. Ez a blogbejegyzés kifejezetten a két technikáról nyújt kulcsfontosságú részleteket: az overmold vs. insert mold eljárásokról, kiemelve a különbségeket, az alkalmazásokat és a kettő közötti választás helyzeteit.

Beillesztett öntvények: Hogyan működik?

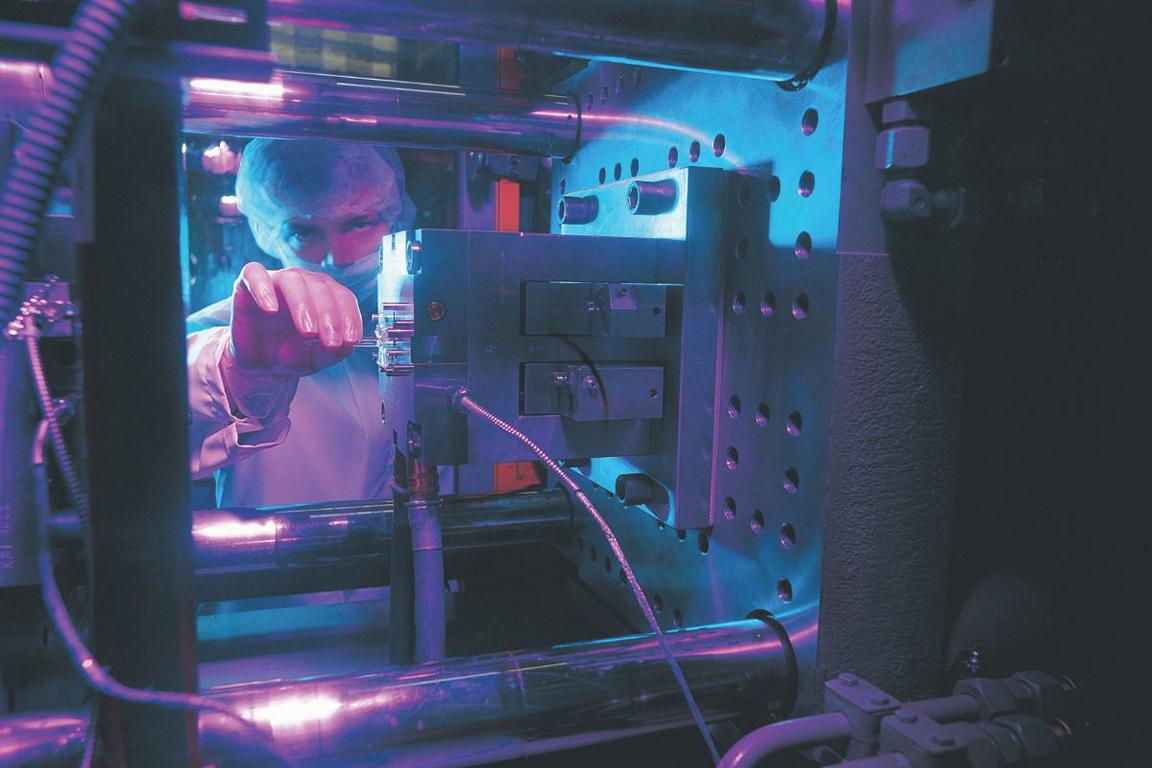

Mind a túlfröccsöntés, mind a betétes fröccsöntési technikák fröccsöntéssel járnak. Az eljárás során a fém alkatrészeket egy szerszámüregbe helyezik, majd műanyagot fecskendeznek bele. Ezeket a fémbetéteket kézzel vagy az automatizált eljárásokban használt ipari robotok segítségével helyezik a szerszámba. Miután a szerszám a helyére került, a szerszámot lezárják, és a műanyagot a fémbetétek fölé fecskendezik, hogy egyetlen, töretlen alkatrészt hozzanak létre.

Ezek a jellemzők lehetővé teszik az alkatrészek könnyű összeszerelését és szétszerelését a minőség vagy a megjelenés befolyásolása nélkül. A műanyag alkatrészekben például hőre keményített menetes betéteket használnak, hogy csökkentsék a menet sérülésének valószínűségét az összeszerelés során.

Ezen túlmenően, a betétformázás néha még a másodlagos kötőelemek szükségességét is csökkentheti. Ez a technika magában foglalja a szükséges fémkomponensek közvetlen beépítését a formába, hogy egy erős, egyetlen alkatrészt képezzen, amely növeli az alkatrész mechanikai stabilitását és minimalizálja az alkatrész törésének esélyét. Ha többet szeretne megtudni a betétes öntésről, kérjük, látogasson el a következő oldalra mi az a betétes öntés oldalon.

Miért érdemes a betétes formázást választani?

A betétes öntés egy adaptív gyártási eljárás nagy szilárdságú műanyag alkatrészek előállítására. Beszéljünk a széleskörű felhasználási lehetőségeiről:

Csökkentett összeszerelési költségek: Egy fröccsöntőgép minimális idő alatt több ezer alkatrész előállítására képes, és ez gazdaságossá teszi a nagy tételben történő alkatrészgyártást. Ellentétben a CNC megmunkálás, lemezgyártás vagy 3D additív gyártási technikák, ahol az összeszerelés jelentős problémává válhat, a betétformázás minimalizálhatja vagy akár meg is szüntetheti a további összeszerelési és szerszámozási követelmények szükségességét, ami a projektek további költségoptimalizálásához vezet.

Fokozott alkatrész-teljesítmény: A műanyag alkatrészek általában nem olyan tartósak, mint fém társaik, de a műanyagnak megvannak az előnyei, például olcsóbb, könnyebben alakítható különböző formákba, és könnyebb a súlya. A betétbe öntött termékek általában a műanyag (egy hordozó, amelyre fém kerül) és a fémek (mindkét anyag betétje) kombinációjának köszönhetően tartóssággal járnak. Ez biztosítja, hogy a beillesztésre szánt alkatrész megfelelő szilárdsággal és merevséggel rendelkezzen. Ezenkívül a műanyag mátrix segít csökkenteni az alkatrészek össztömegét. Továbbá a betétes öntés az alkatrészeknek ciklikus és egyéb terheléseknek való ellenállóképességet kölcsönöz.

A betétformázás hátrányai

Számos előnye ellenére a betétformázás bizonyos korlátokkal is jár, amelyeket a termékgyártóknak figyelembe kell venniük: Ezek a gyakori hátrányok a következők;

Többféle gyártási technológia: A betétformázást általában két fázisban kell elvégezni. A fémformázó eljárások, mint például a CNC megmunkálás, akkor alkalmazhatók, ha nem készen kapható alkatrészeket, hanem egyedi tervezésű betéteket gyártanak. Ezek a módszerek általában költségesebbek alkatrészenként, mint a teljesen fröccsöntéses eljárások. Bár lehetőség van a fémbetétek gyártási költségének csökkentésére olyan technikák alkalmazásával, mint a fémöntés vagy a fémfröccsöntés (MIM), ennek ellenére a fémbetétekkel készült alkatrészek gyártási költsége még mindig magasabb, mint a teljesen műanyagból készült alkatrészeké.

Megnövekedett alkatrész-komplexitás: Olyan termékek gyártásakor, amelyekhez fémbetéteket kell rendelésre gyártani, elengedhetetlen, hogy mind a fém-, mind a műanyaggyártás mélyreható ismereteivel rendelkezzen. A terméktervezőknek ismerniük kell mindkét technológia DFM-szabályait, és azt, hogy hogyan lehet őket egy olyan alkatrésszé kombinálni, amely az elvárásoknak megfelelően működik. Ez növelheti a termék tervezési és gyártási idejét és költségeit.

Az overmolding folyamat áttekintése?

Overmolding a betétes öntés egyik alkategóriája, amely egy műanyag anyagnak közvetlenül a formázott alkatrészre történő öntése. Ebben az eljárásban az első alkatrészt fröccsöntéssel formázzák, majd a második szerszámba helyezik a ráöntött anyagot. Ez a technika lehetővé teszi két vagy több műanyag felhasználását egyetlen termék előállítása során, így a termék egyszerre válik hasznossá és széppé.

Például az átformázás lehetővé teszi a különböző Shore-keménységek kombinálását, így a merev alapon egy puha tapintású réteggel a jobb tapadás és tapintás érdekében. Emellett a több szín használata egy átformázott alkatrészben versenyelőnyt jelenthet, mivel ez más termékeknél nem könnyen látható. Ezt a technikát széles körben alkalmazzák olyan szerszámok markolatainál, mint a csavarhúzók, fúrógépek és fogkefék, mivel mind a markolat kényelme, mind a termék megjelenése lényeges tényező.

Miért válassza az overmolding eljárást?

A túlfröccsöntés számos előnnyel jár, amelyek sokoldalú és előnyös eljárássá teszik.

Fokozott anyagrugalmasság: A túlfröccsöntés lehetővé teszi különböző anyagok használatát egyetlen alkatrészben, és ez lehetővé teszi, hogy ugyanazon alkatrész különböző tulajdonságokkal rendelkezzen. Ez az eljárás javítja a termék kinézetét, tapintását és használhatóságát, ami mind a termék, mind a fogyasztó számára előnyös.

Ragasztóanyagok megszüntetése: A túlfröccsöntés olyan eljárás, amelynek során két vagy több különböző anyagot fröccsöntőszerszámon keresztül kötnek össze, így helyettesítve a ragasztók vagy más kötési technikák szükségességét. Ez nemcsak a végső alkatrészt erősíti meg, hanem az összeszerelési költségeket is csökkenti.

Integrált tömítések: Az overmolding lehetővé teszi, hogy a lágy tömítéseket közvetlenül az öntött alkatrészekre ragasszák. Például az IP-besorolású elektronikai burkolatokban az overmoldingolt tömítés olcsóbb és hatékonyabb, mint egy o-gyűrűs horony beépítése. Ez az integráció növeli az alkatrész teljesítményét és az egész rendszer szerkezeti stabilitását.

A túlformázás korlátai

A túlformázás számos előnye ellenére bizonyos hátrányokkal is jár:

Komplex folyamat: A túlfröccsöntés kétlövetű eljárás, ami azt jelenti, hogy az alkatrész ciklusideje és a költségek magasabbak, mint az egyrészes fröccsöntésnél. Emellett két szerszámot vagy kétlövetű szerszámot igényel, amelyek előállítása meglehetősen költséges. Ez azonban csak néhány a kihívások közül, amelyekkel a túlfröccsöntés alkalmazásakor szembesülhetünk, de olcsóbb lehet, mint két különböző fröccsöntött alkatrész gyártása, majd azok összekapcsolása.

Leszakadás kockázata: A delamináció vagy torzulás problémája akkor jelentkezhet, ha két különböző anyagot egy fröccsöntőformában kötnek össze, mivel a hőmérséklet nem feltétlenül ideális az adott anyagkombináció számára. Ez szükségessé teheti mechanikus reteszelés alkalmazását a biztonságos kötés elérése érdekében, ahol a hő önmagában nem elegendő.

Ha többet szeretne megtudni az overmoldingról, kérjük, látogasson el az overmolding oldalra, és nézze meg ezt.

Az overmolding ipari felhasználása a betétformázással szemben

Mind a felülfröccsöntést, mind a betétes öntést széles körben alkalmazzák a kiváló minőségű és szigorú termékeket igénylő alkalmazásokban. Mindazonáltal mindezek a technikák hasonlóan használhatók, és számos alkatrész és termék előállítására alkalmazzák őket.

Autóipar

Mind a betétes öntés, mind a túlfröccsöntés létfontosságú szerepet játszik számos fém-, gumi- vagy műanyagtartalmú autóalkatrész, például akkumulátorok, gombok, műszerfalak, motorok és fogantyúk gyártásában.

Kozmetikai ipar

Ezek a technikák nélkülözhetetlenek a kozmetikai iparban a kozmetikai cikkek, például parfümös flakonok, kozmetikai ecsetek és kompaktok különböző színekkel és felületkezelésekkel történő egyedi gyártásához.

Fogyasztói termékek

A háztartási termékek esetében a betétes öntőforma és az overmold központi szerepet játszik olyan termékek gyártásában, mint a fogkefetartók, tárolók és mobiltelefontokok. Emellett olyan tárgyakat is megerősítenek, mint a teraszszékek és a lépcsőszék, amelyek általában több színben vagy anyagból készülnek.

Elektromos készülékek:

Nem lehet eléggé hangsúlyozni a betétformázás használatát, különösen az elektromos iparban, ahol a vezetékeket gumiszigeteléssel vonják be. Ez az eljárás segít megállítani az elektromos vezetést és növeli a biztonsági szintet. A betétformázás az elektromos készülékek kezelését is biztonságosabbá teszi azáltal, hogy megfelelő helyet biztosít a szigetelők beépítéséhez.

Sincere Tech egyike a 10 legjobb műanyag fröccsöntő cégek Kínában amely egyedi termékek létrehozására szakosodott a különböző ágazatok számára., A vállalat az évek során megszerzett műszaki ismeretek és készségek segítségével a vállalat megfizethető áron kínálja szolgáltatásait. Legyen szó fogyasztási cikkekről, háztartási készülékekről vagy autós kiegészítőkről, ezekre a folyamatokra támaszkodhat a minőségi gyártás érdekében.

Következtetés: és a fröccsöntés közötti választás a felülfröccsöntés és a betétes fröccsöntés között.

A túlfröccsöntés és a betétformázás a különböző technikák, amelyek a fröccsöntési eljárás alá tartoznak, amely a fogyasztási cikkek gyártásának népszerű és hatékony módszere. Ami a költségeket illeti, a fröccsöntést általában a legköltséghatékonyabb módszernek tartják más módszerekhez, például a CNC megmunkáláshoz és a 3D nyomtatáshoz képest alkatrészenként.

A túlöntés optimális választás lehet, ha:

- Az alkatrész felülete eltérő elektromos vagy termikus tulajdonságokkal rendelkezik.

- Lényeges az ütéscsillapítás szintjének növelése vagy a rezgésszint csökkentése.

- Egy alkatrészt többszínű műanyagból kell gyártani.

- Az Ön alkatrészének kényelmes, tapadásmentes felületet kell biztosítania, amelyen a másik alkatrész könnyen meg tud kapaszkodni.

Válassza a betétes formázást, ha:

- A szubsztrátum lehet vezetékek, elektronikus alkatrészek vagy áramköri lapok formájában.

- Előnyösebb, ha nem kell pénzt költeni egy kétlövetű öntőformára vagy egy 2K-ra, ami bonyolultabb.

- Ezt az alkatrészt meg kell csapolni, és menetes betéteket kell beszerelni.

Ha már eldöntöttük, hogy egy adott alkalmazáshoz a fröccsöntést választjuk, a következő választás a betétes fröccsöntés, a túlfröccsöntés vagy a hagyományos fröccsöntés között van. A megfelelő választáshoz fontos a termékalkalmazás egyértelmű meghatározása. Mindezen eljárásoknak megvannak a maguk speciális előnyei, amelyek különböző termékekhez alkalmasak. Annak eldöntése, hogy melyik módszer a megfelelő az adott termékhez, nem mindig egyszerű, ezért tanácsos szakemberrel konzultálni.

A SincereTech képviselőjével való beszélgetés hasznos lehet a vállalat több mint egy évtizedes gyártási tapasztalata miatt. Segíthetünk Önnek a projektje döntéshozatali folyamatában, és meghatározhatjuk, hogy melyik eljárás - a betétformázás, a túlöntés vagy a hagyományos fröccsöntés - lesz a legelőnyösebb az Ön projektje számára.

GYIK

Q1. Mi a TPE túlfröccsöntés folyamata?

A TPE túlfröccsöntés egy olyan eljárás, ahol TPE műanyag egy meglévő aljzatba vagy műanyag alkatrészbe fecskendezik, hogy kémiai kötést alakítson ki az anyaggal annak tartósságának és használhatóságának növelése érdekében.

Q2. A 2K fröccsöntés ugyanaz, mint a betétes fröccsöntés?

Nem, a betétes öntés során egy további alkatrészt helyeznek a hordozóra, míg a 2K fröccsöntés során több anyagot fecskendeznek több üregű szerszámokba a járművek bonyolult alkatrészeinek gyártásához.

Q3. Milyen műanyagtípusok alkalmasak az átformázásra?

A leggyakrabban alkalmazott, túlformázásra alkalmas műanyagok közé tartozik a nagy sűrűségű polietilén (HDPE), a PEEK gyanta, a Delrin vagy acetál, a polimetil-metakrilát akril, közismert nevén PMMA, az ABS, a nejlon és a PBTR. Ezek a műanyagok különböző tulajdonságokkal rendelkeznek, amelyek alkalmassá teszik őket a különböző túlfröccsöntési eljárásokra az olyan iparágakban, mint az autóipar és a fogyasztási cikkek.

Q4. Overmolding vs. Insert Molding: Melyik kerül többe?

A túlfröccsöntés azonban gazdaságos skálázhatóságot biztosít a vállalatok számára nagyobb gyártási sebességgel, ami viszont a szerszám- és összeszerelési költségek csökkenése révén növeli a vállalat általános jövedelmezőségét. Továbbá segít az alkatrészek gyorsabb gyártásában a nagy volumenű sorozatgyártás során. Ha bonyolult prototípusokat vagy kis sorozatban gyártott alkatrészeket szeretne előállítani, ez a költségkülönbség a két alkatrész követelményei miatt válik nyilvánvalóvá.