Cink-nikkelezés

Cink-nikkelezés, teljes áttekintés

A nikkel-cink bevonatolás az autóiparban, az elektronikai iparban és más iparágakban széles körben alkalmazott bevonatolási módszerek közé tartozik. Emellett rendkívül hatékonyan biztosítja a magas korróziógátló tulajdonságokat és a nagyobb tartósságot. A fémek védelmére vonatkozó, meglehetősen agresszív körülmények közötti növekvő követelmények fényében a cink-nikkel bevonatok értékes tulajdonságaik miatt nagyra értékeltek. Ebben a cikkben elmagyarázzuk, hogy mi a cink-nikkel bevonat, hogyan lehet elvégezni, milyen előnyökkel jár az ilyen típusú bevonatok használata, és miben különbözik a cinkbevonattól.

Mi az a cink-nikkelezés?

A cink-nikkelezés egy olyan felületkezelési eljárás, amelynek során egy adott felületre cink-nikkel ötvözetből álló réteget visznek fel. Általában 85 - 93% cinket és 7 - 15 % nikkelt tartalmaz. Ráadásul a korrózióvédelem szempontjából felülmúlja a hagyományos cinkbevonatot, ezért a termék számos alkalmazásban hasznos. Ezek közé tartozhat a repülőgépipar, az autóipar és a nehézgépgyártás. A cink-nikkel bevonatot akkor használják, ha egy tárgy olyan zord környezetben működik, amely súlyos korróziónak vagy súlyos hőmérséklet-változásoknak teheti ki.

Mi a fő különbség a cink-nikkelezés és a cinkbevonat között?

A cinkbevonat és a cink-nikkelbevonat összetételük miatt különböznek egymástól. Így különböző eljárásokkal és alkalmazásokkal is rendelkeznek számos iparágban. Fedezzük fel a köztük lévő főbb különbségeket; nézze meg, hogy többet tudjon meg a következőkről nikkelezés.

| Jellemző | Cink-nikkel bevonat | Cinkelés |

| Összetétel | 85-93% cink, 7-15% nikkel | 100% Cink |

| Korrózióállóság | 1000 óráig (ASTM B117) | 72-200 óra (ASTM B117) |

| Bevonatvastagság | 8-20 mikron | 5-12 mikron |

| Lassúság. Ellenállás | 120°C-ig (248°F) | 70°C-ig (158°F) |

| Keménység | 350-400 HV (Vickers) | 70-120 HV (Vickers) |

| Kopásállóság | Kiváló | Mérsékelt |

| Megjelenés | Fényes, matt, különböző színek | Ezüst, sárga, kék |

| Környezeti ellenállás | Magas (sós víz, vegyszerek) | Mérsékelt |

| Költség | Magasabb | Alsó |

| Alkalmazások | Autóipar, repülőgépipar, hajózás | Rögzítőelemek, csavarok, általános hardverek |

A cink-nikkel bevonási technikák különböző típusai

Itt vannak tehát a cink-nikkel bevonatoláshoz használható különböző technikák;

1. Galvanizálás

Itt a hordozót cink-nikkel elektrolitoldatba merítjük, és elektromos áramot vezetünk az oldatba. Így a cink-nikkel ötvözetet a fémfelületre tudja lerakni, hogy pontosan szabályozható legyen a bevonat vastagsága. A következő címen érhető el műanyag krómozás oldalon többet megtudhat a műanyag termékek galvanizálási folyamatáról.

2. Hordó bevonatolása

Ez a technika ideális kis alkatrészekhez, és az alkatrészeket egy forgó, galvanizáló oldattal töltött hordóba helyezi. A bukfencezés biztosítja a cink-nikkel bevonat egyenletes fedettségét minden felületen. Ez tehát nagy volumenű gyártás esetén teszi hatékonnyá.

3. Rack lemezelés

Nagyobb vagy összetett alkatrészekhez használják, az elemeket biztonságosan a galvanizáló oldatba merített állványokra szerelik. Ez a módszer jobb ellenőrzést és vastagabb bevonatot tesz lehetővé. Emellett kiválóan alkalmas repülőgépipari és autóipari alkalmazásokhoz.

4. Impulzus lemezelés

Fejlett technika, amely váltakozó áramimpulzusokat használ a galvanizálás során. Ez javítja a bevonat minőségét és a felületkezelés minőségét, mivel pontosabban szabályozható a leválasztási sebesség. Így ideális lesz a bonyolult mintákhoz.

5. Folyamatos galvanizálás

Nagy volumenű gyártási módszer, ahol az alkatrészeket folyamatosan adagolják a galvanizálósoron keresztül. Ez a megközelítés maximalizálja a hatékonyságot és biztosítja a konzisztens bevonatot, amelyet az autóiparban használnak.

6. Merülő galvanizálás

Ennek során az alkatrészeket elektromos áram nélkül cink-nikkel oldatba merítik. Ez a kevésbé elterjedt módszer az oldat kémiai tulajdonságaira támaszkodik az ötvözet lerakódásakor, gyakran előkezelési lépésként használják.

A cink-nikkelezés teljes folyamata

A következő lépések kulcsfontosságúak az egyenletes és erős cink-nikkel bevonat, a jó tapadás, a korrózió és a kopásálló felület elérése érdekében.

1. Felület előkészítése

A cink-nikkel bevonási folyamat első folyamata a fémfelület gondos előkészítése a kezeléshez, hogy a felületi bevonat megfelelő tapadása létrejöjjön. Az olyan szennyeződéseket, mint a szennyeződések, olaj, zsír és rozsda eltávolítása olyan technikákkal történik, mint például:

- Zsírtalanítás: Oldószereket vagy lúgos tisztítószereket használ az olajok és zsírok kimosásához.

- Savas tisztítás: Ez segíti a rozsda vagy az oxidok eltávolítását a felületről, azaz a fémből.

- Csiszolófúvás: A tartósan fennálló szennyeződések esetében a korrózió vagy a vízkő eltávolítása érdekében csiszolófúvással érdes felületet alkalmaznak.

2. Aktiválás

A fémet savval mártják, ami segít a felület újbóli megtisztításában, mivel még mindig maradhat némi oxidréteg. Tehát. javítja a felület kémiai reakcióképességét, így erős kötés alakul ki a felület és a galvanizált cink-nikkel réteg között.

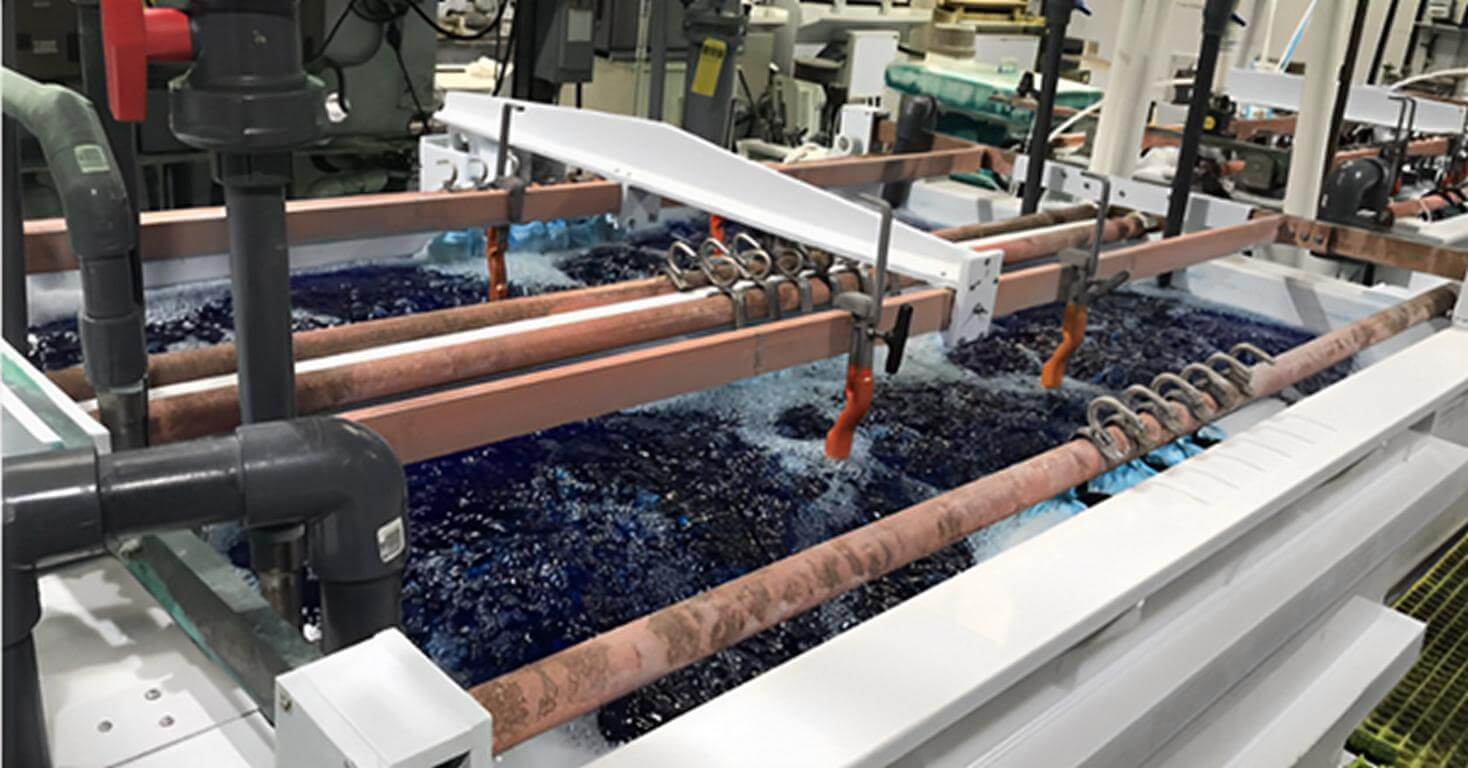

3. Galvanizálás

Itt az aktivált fémet galvanizáló fürdőbe merítik, amely cink-nikkel elektrolitoldatot tartalmaz. Az elektrolízis során elektromos áramot vezetnek át a fürdőn egy katódon keresztül, amely a cink- és nikkelionokat a fém felületére vonzza és ott megtapasztja. Ezáltal a fém felületén egyenletes cink-nikkel ötvözetből álló védőréteg képződik, amely a korrózióvédelem mellett megnövelt élettartamot is biztosít.

4. Kezelés utáni

A galvanizálást követően az utókezelés elsősorban a hordozón képződött lerakódás minőségének javítására szolgál. Ezek a következők lehetnek:

- Passziválás: Ez az eljárás egy nagyon vékony cinkréteget is képez, amely segít megelőzni a korróziót.

- Kromatin: Ez az egyik olyan rendszeres kezelés, amely javítja a bevonat korróziógátló tulajdonságait, valamint a megjelenését; különböző színekben kapható.

- Tömítő bevonat: Végezetül a bevonat tartósságának fokozására fedőbevonatot lehet alkalmazni, különösen a nagyon korróziós környezetben használandó bevonatok esetében.

A cinkfémezésben használt eszközök

Az alábbiakban a különböző eszközök neve és leírása részletesen ismertetjük;

- Galvanizáló fürdő: Olyan edény, amelyben a cink-nikkel bevonóoldatot tárolják, és amelyből a bevonandó szubsztrátumot merítik.

- Tápegység: Egy váltóáramról egyenáramra átalakító vagy egy olyan tápegység, amely a galvanizáláshoz megfelelő áramot szolgáltat.

- Anódok: A galvanizálófürdőben cink vagy cinkötvözet anódokat alkalmaznak, amelyek a fémionokat a galvanizáláshoz szétszórják.

- Katódok: A galvanizálás során a galvanizálandó szubsztrát a félcella reduktív helyét foglalja el, vagy katódként működik.

- pH-mérő: A galvanizáló oldat pH-értékének mérésére használt elem, mivel ez közvetlenül befolyásolja a galvanizálás minőségét.

- Fűtőelemek: Korábban a galvanizáló oldat szükséges hőmérsékletének szabályozására használták a megfelelő lerakódási sebesség eléréséhez.

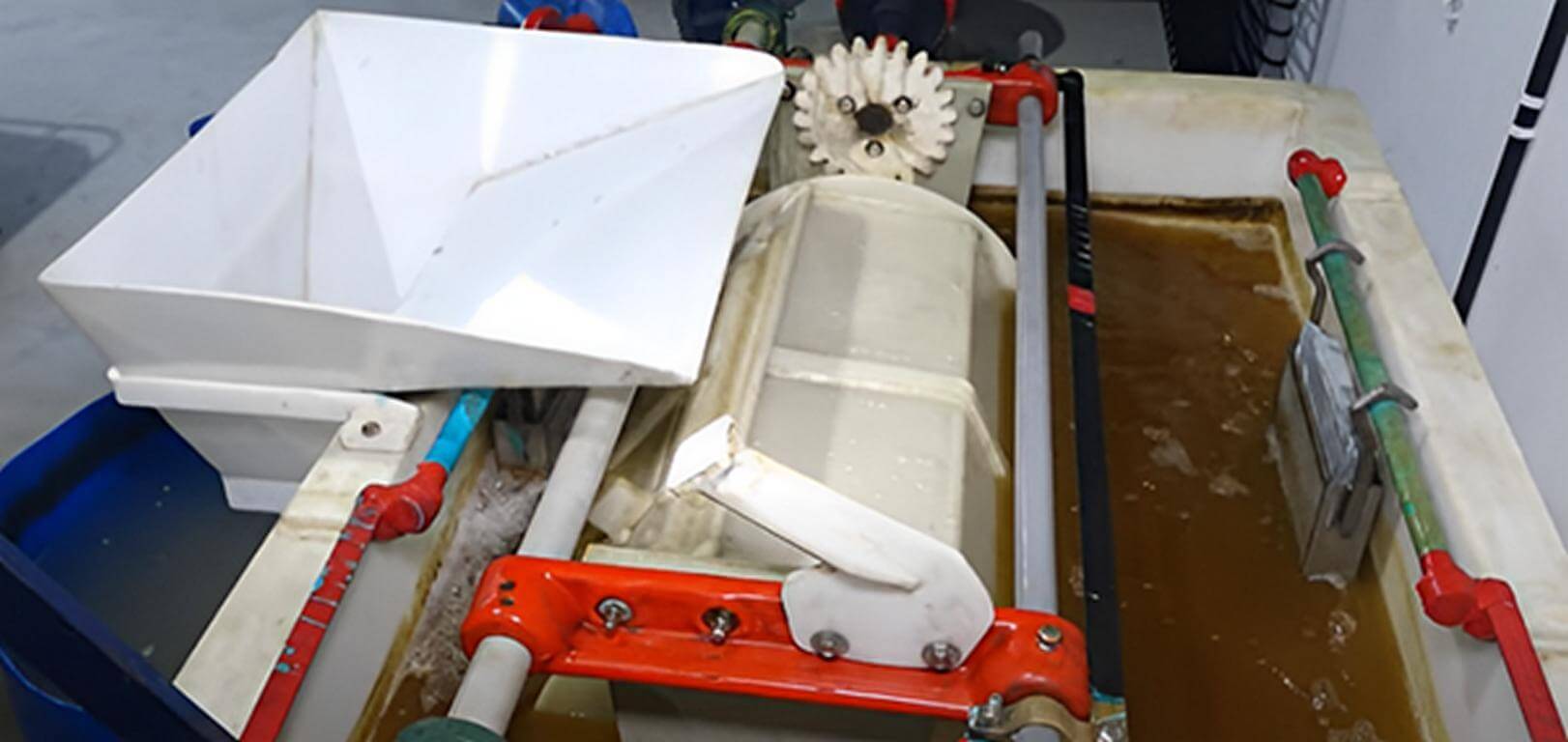

- Agitációs berendezések: Speciális kiömlő fúvókák vagy mechanikus keverők, amelyek a galvanizálófürdőben lévő oldatot úgy tartják mozgásban, hogy egyenletes fémlerakódást és egyformán a galvanizáló fémionokat érjék el.

- Tisztítóberendezések: Olyan berendezések, mint az ultrahangos tisztítók, kefék vagy fúvókaszekrények, amelyek a galvanizálás előtti általános előkészítő felületet jelentik.

- Vizsgálóberendezés: Készülékek, mint például vastagságmérő és sós permetlé-tesztelők, amelyek a bevonatos felület vastagságát, illetve korróziós képességét mérik.

A magas cink-nikkel ötvözet specifikációi

A magasabb Ni-tartalmú cink-nikkel ötvözet korrózióállósága még jobb, mint a fenti ötvözeté. A magas cink-nikkel ötvözetet olyan iparágakban használják, amelyek maximális tartósságot igényelnek, mint például a tengeri olajfúró berendezések és más katonai felhasználás.

| Paraméter | Specifikáció |

| Keménység | 350-400 HV |

| Nikkel tartalom | 7-15% |

| Vastagság | 8-20 mikron |

| Alkalmazások | Autóipar, repülőgépipar, hajózás |

| Korrózióállóság | 1000 óráig (ASTM B117) |

| Cink tartalom | 85-93% |

| Befejezés | Fényes, matt, krómozott |

| Lassúság. Ellenállás | 120°C-ig |

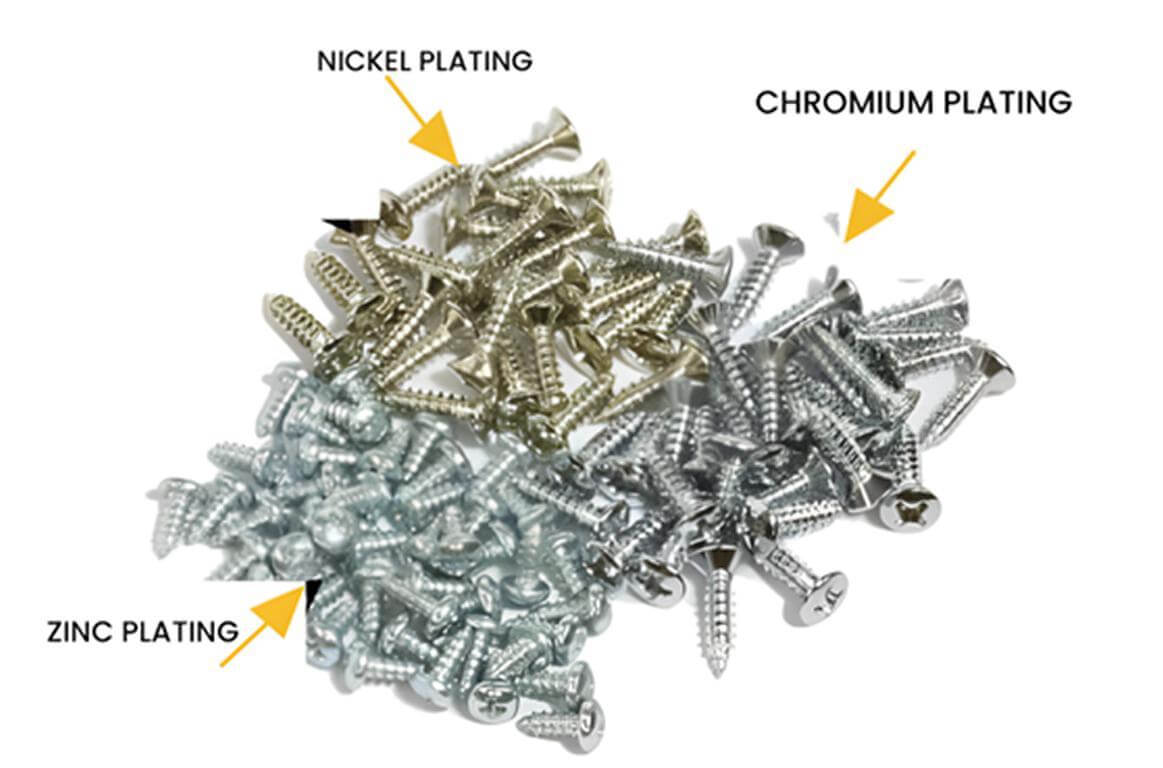

Mi a cinkbevonat színe?

A tényleges horganyzás bármilyen színű lehet, amelyet a horganyzott tárgynak a galvanizálás után végzett kezelés határoz meg. Így a leggyakoribb színek közé tartoznak:

- Tiszta: Fényes ezüstös kivitelben.

- Sárga: Narancssárga szín, amelyet általában krómozás után kapunk.

- Fekete: Fekete kromát hozzáadása, amely növeli a korróziós képességet.

- Olive Drab: Tompa zöld szín ipari alkalmazásokhoz.

Mi a fő különbség a krómozás és a cink-nikkelezés között?

Az alábbi táblázat tömören ismerteti a krómozás és a cink-nikkelezés főbb összehasonlítási szempontjait;

| Jellemző | Krómozás | Cink-nikkel bevonat |

| Összetétel | Elsősorban króm | 85-93% cink, 7-15% nikkel |

| Korrózióállóság | Mérsékelt (200-500 óráig) | Kiváló (1000 óráig, ASTM B117) |

| Bevonatvastagság | Jellemzően 0,5-10 mikron | 8-20 mikron |

| Keménység | Nagyon kemény (800-1000 HV) | Kemény (350-400 HV) |

| Megjelenés | Fényes, tükörszerű felület | Fényes, matt vagy színes felületek |

| Kopásállóság | Kiváló (nagy tartósság és karcállóság) | Kiváló (jó tartósság és kopásállóság) |

| Környezeti ellenállás | Jó, de szélsőséges környezetben hajlamos a lyukadásra | Magas, ellenáll a sós víznek és a vegyszereknek |

| Költség | Magasabb a króm és a kikészítés miatt | Mérsékelt |

| Alkalmazások | Dekorációs (autóipari díszítőelemek, szerszámok), ipari (dugattyúk, formák) | Autóipar, repülőgépipar, hajózás |

| Környezeti hatás | Mérgező vegyi anyagok, szigorú előírások | Környezetbarátabb |

A cink-nikkelezés előnyei

A következőkben a cink-nikkelezés különböző előnyei/előnyei szerepelnek;

- Magas korrózióállóság.

- Jobb ellenállás az éghajlat és más barátságtalan körülmények hatásaival szemben.

- Nagy hőállóság.

- Jobb tapadási tulajdonságok.

- Számos utókezeléssel, például passziválással vagy krómozott bevonattal együtt használható.

A cink-nikkelezés hátrányai

Íme néhány a cink-nikkelezés korlátai közül;

- A legnagyobb hátránya az, hogy az elektrolízis nélküli nikkelezés viszonylag drágább, mint a tipikus cinkelés.

- Több időt vesz igénybe, és mindenekelőtt tapasztalt legénységre van szükség a kormánynál.

- Ez az információ nem szabadon hozzáférhető a különböző régiókban.

- A nikkel lehetséges káros hatásai a környezetre.

- Ez a galvanizálófürdő-hulladék speciális elvezetési módját igényli.

A cink-nikkelezés alkalmazásai

A cink-nikkelezés számos előnyét figyelembe véve. Fedezzük fel a cink-nikkelezés különböző iparágakban történő különböző alkalmazásait;

- Autóipari alkatrészek: Ez az alkalmazás ellenáll az oxidációnak magas páratartalmú körülmények között.

- Repülőgép-alkatrészek: Pajzsként szolgál a súlyos légköri tényezőkkel szemben.

- Tengeri felszerelés: Magas szintű szabványos ellenállás a sós vízzel szembeni korrózióval szemben.

- Elektronika: Csatlakozók és kötőelemek bevonására használják, hogy védőréteget képezzen.

- Nehézgépek: Védelmet nyújt a koptató eljárásoknak kitett alkatrészek számára.

Miért ellenáll a cink-nikkel a korróziónak?

Gazdag nikkeltartalmának köszönhetően a cink-nikkel bevonat megkeményedik, hogy az alapfémnek védelmet nyújtson a korróziós tényezőkkel szemben. Ez az ötvözet olyan pajzsot képez, amely ellenáll a kémiai oldatoknak, a sós víznek és a durva éghajlatnak, ami az oka annak, hogy a korróziós jellemzőkkel rendelkező iparágak körében népszerű.

Miért kell cink-nikkelezni és hogyan kell helyesen bevonni a cink-nikkelt?

A cink-nikkel bevonat olyan esetekben alkalmas, amikor a szokásos bevonatmegoldások korrózió következtében várhatóan tönkremennek. A cink-nikkel hatékony felhasználásához a felületkezelést és a galvanizálási folyamatokat gondosan kell elvégezni. A galvanizáló fürdőt gondosan karbantartani kell, az áramértéket megfelelően kell szabályozni, és a védő utókezelést megfelelően kell alkalmazni. Így magas minőségű felületet és tartós védelmet érhet el.

Válassza az Sincere Tech-t cinkeléshez

Ha valaha is keresni a megfelelő szolgáltatót a cinkeléshez a közelemben, vagy cink-nikkelezés Kínából. Olyan szakértőkkel kell mennie, akik biztosítják a megfelelő minőségű kivitelezést. Vegye fel a kapcsolatot az Sincere Tech-vel az Ön területén belül, amely cinkkel vagy cink-nikkelrel foglalkozik, amely jól értékelt és betartja az ipari szabványokat. Ezen kívül meg kell bíznia a bútorkészítőnkben, hogy szakosodott a különböző galvanizálási eljárásokra, különösen a cink-nikkelre a fokozott korrózióvédelem érdekében.

A top 10 egyike vagyunk műanyag fröccsöntő cégek Kínában, kínálunk mindent egy szolgáltatásban a tervezéstől, prototípustól, teszteléstől kezdve, műanyag forma gyártás, öntés, gyártás, felületkezelés, assmebly és szállítás, kínálunk sokféle felületkezelés, mint a cinkelés, nikkelezés, festés, slick képernyő, és így tovább.

Következtetés

Összefoglalva, a cink-nikkel bevonat erős poszter a robusztus korróziógátló alkalmazásokat igénylő iparágak számára. Barátságtalan környezetben is nagy hatásfokkal rendelkezik, azon kívül, hogy tartósabb, és különböző színváltozatokban gyártható, amelyek megfelelhetnek egy adott gyártónak. Míg a döntés a standard cinkbevonat között, és a cink-nikkel fejlett tulajdonságai mellett döntve lehetővé teszi az alkalmazás és a folyamat jobb megfontolását.

Gyakran Ismételt Kérdések

Mi a különbség a cinkbevonat és a cink-nikkelbevonat között?

A cink-nikkel bevonat a cink-nikkel bevonathoz képest 7-10-szer jobb korrózióállósággal rendelkezik.

Mi a cink-nikkel bevonat általános felhasználása?

Magas fokú korrózióvédelem, fokozott hőállóság és az anyag stabilitása szigorú technológiai körülmények között.

Alkalmazható-e cink-nikkel lemez minden adott fémtípusra?

Optimális eredményt acélon és vason érhetünk el, de a módszer más fémtípusok esetében is alkalmazható, ha azokat megfelelően előkezeltük.

Mely iparágak használnak cink-nikkel bevonatot?

Ezt a bevonatot széles körben használják az autóiparban, a repülőgépiparban, az elektronikai iparban és a hajózási iparban.

Milyen a cink-nikkel bevonat tartóssága?

Megfelelő karbantartás és helyes alkalmazás esetén a cink-nikkel galvanizálás sok éven át működhet, sőt, még bizonyos durva környezetben is.

Hagyjon egy választ!

Szeretne csatlakozni a beszélgetéshez?Nyugodtan járulj hozzá az alábbiakban!