Amikor a polimer alkatrészekkel szemben támasztott követelmények meghaladják a 3D nyomtatást és a megmunkálást, a termékmérnököknek ajánlott a fröccsöntéshez fordulniuk. A hagyományos fröccsöntés a megfelelő szerszámszállító felkutatásával, majd a szerszámok megvásárlásával jár, ami több hónapot is igénybe vehet. Ez sok időt vehet igénybe és nagyon fárasztó, de az egységenkénti költség viszonylag alacsony, különösen, ha sok darabot gyártanak az elemekből. Szerencsére van alternatíva: a rövid sorozatú műanyag fröccsöntés.

Rövid futású műanyag fröccsöntés megértése

Ha a termék kis mennyiségben készül, a kisszériás fröccsöntés olcsóbb szerszámokat használ, mint a nagyszériás fröccsöntés (vagy a kisszériás fröccsöntés). nagy térfogatú fröccsöntés). Ez az eljárás a hagyományos nagy volumenű gyártási rendszerrel is felhagy, amely nagy merevséget, hosszú ciklusidőt és nagy tőkebefektetést igényel. Ebben az esetben azonban a rövidtávú fröccsöntés rövid távon megfelelőbb, mint hosszú távon.

Az ideiglenes formák alumíniumból, míg a "kemény" gyártási szerszámok cementált szerszámacélból készülnek. Ezt a fémet nagy hővezető képesség és jó megmunkálhatóság jellemzi. Az alumínium szerszámok valamivel kevésbé merevek, mint az acélszerszámok, de 10 000 darabnál kisebb darabszámú sorozatgyártáshoz ezek a legmegfelelőbbek. Ezenkívül olcsóbbak, mint az acélszerszámok, és a végleges alkatrészek hetek alatt készülnek el, nem pedig hónapok alatt, mint az acélszerszámok esetében.

A rövid sorozatú fröccsöntés a legmegfelelőbb minden olyan szervezet számára, amelynek minőségi műanyag alkatrészekre van szüksége megfizethető áron és rövid időn belül.

A rövid sorozatú fröccsöntés előnyei

A kisszériás fröccsöntés előnyei a következők:

Az alumínium fröccsöntőszerszámok olcsóbbak a piacon kapható megerősített acélszerszámokhoz képest. A megtakarítás mértéke az üregek számától, az alkatrész geometriájától és az olyan formázási kérdésektől függ, mint az alulvágások vagy a betétek. A költségkülönbség azonban általában elég nagy.

De nem ez az egyetlen előny, ami ebből származhat, a költségtényezőt is figyelembe kell venni. A módosítások elvégzésének képessége és a rövid ciklusidő így segíthet a termékfejlesztés idejének csökkentésében, és ezáltal a piacra jutási idő lerövidítésében. A legtöbb szervezettel ellentétben azonban a rövid sorozatú fröccsöntési szolgáltatásunk nem köti az ügyfeleket ahhoz, hogy nagy mennyiségben rendeljenek. A termékek gyártási minőségű anyagokból készülnek, és megfelelő felületkezeléssel rendelkeznek, amelyek felhasználhatók.

Rövid futás fröccsöntött költségek alkatrészgyártáshoz

Azt is fontos megjegyezni, hogy a kis mennyiségű termékek gyártásához és a beállításhoz szükséges rövid sorozatú fröccsöntőforma gyártási költségei fixek, és azokat a megrendelések számára kell elosztani.

Általában a rövid sorozatú fröccsöntés 1 és 10 000 darab közötti alkatrészek esetén megfelelő. Az Sincere Tech-nél kétféle szerszámozási lehetőséget kínálunk: prototípus szerszámokat, amelyekhez általában legalább 2000 lövés garanciája társul, és igény szerinti gyártási szerszámokat, amelyekhez szerszám élettartam garancia társul. Ha az alumínium szerszám tönkremegy, akkor a vállalat kicseréli azt anélkül, hogy bármit is felszámítana az ügyfélnek. Az előállított termék mennyiségét tekintve mindkét lehetőség meglehetősen olcsó.

Egyéb speciális szolgáltatások az első cikkek ellenőrzése, képességi jelentések, tudományos formázási folyamatfejlesztési jelentések és PPAP. Néhány ügyfél felismerte, hogy egy rövid sorozatú alumínium öntőforma végtermék-formaként használható.

Ha a mennyiségek milliós nagyságrendűek, akkor a gyártási szerszámozás megfelelőbb lehet. Másrészt a 3D nyomtatás olcsóbb lehet néhány darabszámú alkatrész gyártása esetén. A gyártók egy része 3D nyomtatással készíti el a prototípusokat, majd kis sorozatban fröccsöntést alkalmaz.

A rövid sorozatú fröccsöntés felhasználása

A legjobb stratégia a szervezet szükségleteihez és a szervezeten belüli helyzethez viszonyítva kerül kiválasztásra. Például egy orvostechnikai eszközöket gyártó cég, amely kifejlesztett egy új orvostechnikai eszközt, de kétségek vannak a piaci helyzetet illetően, használhat egy rövid sorozatú injekciós eszközt. Ez a termék bevezetése során a "pay-as-you-go" megközelítés mellett szól. Ha egy későbbi időpontban úgy döntenek, hogy beruháznak egy acélszerszámba, az alumínium szerszámot átmeneti szerszámként használhatják a gyártási szerszám elkészítéséig.

Azt is fontos megjegyezni, hogy a hídeszközök nem csak a termékbevezetés felfutási szakaszára korlátozódnak. Meglehetősen olcsó biztosítékot jelenthetnek az érett programok számára. Egy készülékgyártó például abban a helyzetben volt, hogy folytatni tudta a gyártási folyamatot, mivel hídeszközt használt a főeszköz javítására. Most már van egy extra szerszámuk, amelyet a jövőben is használhatnak, például ha a termék iránti kereslet megnő, vagy ha a jelenlegi szerszám nem hatékony.

A rövid sorozatú fröccsöntés jó középutat jelent a tervezők számára, hogy a 3D nyomtatott modellekből származó acélgyártó szerszámok közvetlen használatához képest viszonylag alacsony kockázattal a legjobb szerszámtervezést és a végtermék teljesítményét érjék el. Ez még inkább igaz az olyan iparágakban, mint például az orvostechnikai eszközök, ahol fontos, hogy lerövidítsék az ilyen termékek kifejlesztéséhez szükséges időt, ugyanakkor biztosítsák, hogy a termékek megfeleljenek a meghatározott szabályozási előírásoknak, mivel ez költséghatékony.

Nagy volumenű fröccsöntés

Digitális hálózatunk képes nagyobb és bonyolultabb alkatrészek nagy mennyiségben történő gyártására, amennyiben a rövid sorozatú fröccsöntés nem alkalmazható az Ön esetében. Bővíthető szolgáltatási körünk a következőket foglalja magában;

- Nagyméretű, nehéz és bonyolult kialakítású öntött elemek projektjei

- Ajánlatok több mint 100 000 alkatrészre

- 2 méteres (79 hüvelyk) méretig terjedő alkatrészek formázási képességei

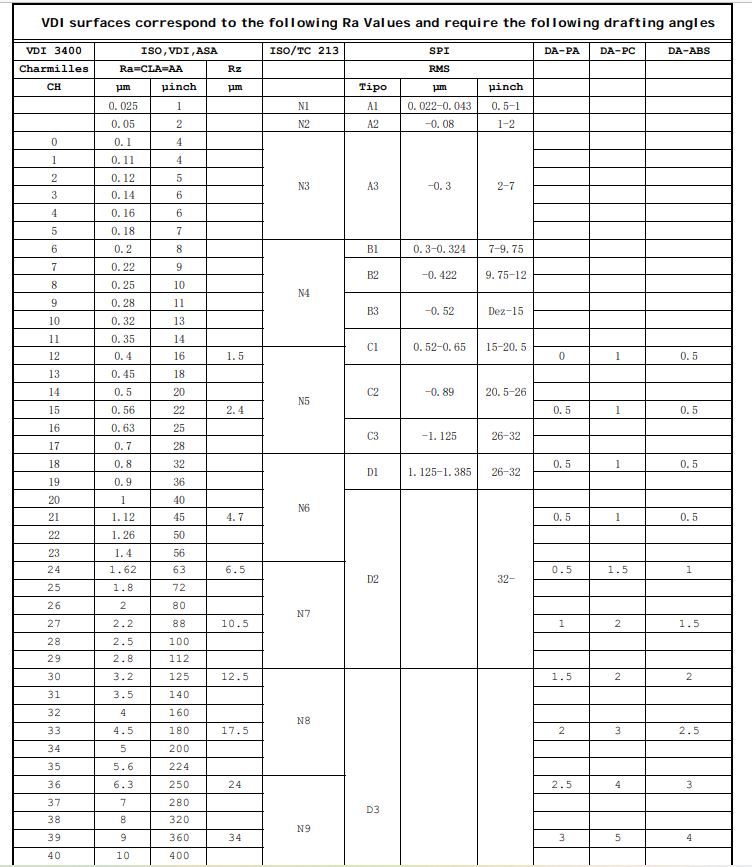

- Mold-Tech felületek és különböző felületi felületek (A1-A3, B1-B3, C1-C3, D1-D3).

- Szerszámok, mint a P20 szerszámacél és az alumínium és acél, színegyeztetés Szerszámok az ügyfél igényei szerint.

- Szeretne többet megtudni a rövid sorozatú fröccsöntésről? Töltsön fel egy fájlt egy ingyenes formázhatósági ellenőrzéshez, majd beszéljen a Protolabs öntőcsapatának egyik tagjával. Kezdje el az alkatrészek gyors és hatékony gyártását szolgáltatásainkkal.

Magasak a rövid sorozatú fröccsöntés költségei?

Néhány olyan mindennapi termék, amelynek alkatrészei fröccsöntéssel készülnek, a vízforralók, a világításvezérlők és a billentyűzetbillentyűk. Az ilyen termékeket általában nagy mennyiségben, több százezres készletektől kezdve gyártják.

Ennek az építési módnak számos előnye van, például a költséghatékonyság, az anyagok sokoldalúsága és a rugalmasság.

Ez a technika a legmegfelelőbb a tömeggyártásra, mivel sokoldalú, számos anyagtípus áll rendelkezésre, és alkatrészenként olcsóbb. Ez az eljárás teszi lehetővé a jelenlegi megfizethető árképzést, mivel az elemek költsége fillérekben, a ciklusidő pedig másodpercekben mérhető. Ez vonatkozik az anyagok kiválasztására is, amelyek rugalmas elasztomerek és polimerek lehetnek, amelyek ott is felhasználhatók, ahol általában fémeket használnak.

Mi van akkor, ha kevesebb alkatrészre van szüksége?

A szerszámköltségek jelentős költséget jelentenek, ha kis számú alkatrészt kell gyártani. A szerszámkészítés hagyományos módszere drága és sok időt vesz igénybe. Azonban ma már számos modern megfelelője van, amelyek a költségek minimalizálására mutathatnak rá.

A fő költségtényezők a telepítés és az ismétlődő költségek.

A szerszámot elhelyezik a formázóprésben, az anyagot/színt megszárítják és biztosítják, beállítják a formázási feltételeket, és a beállítás során elvégzik a kezdeti minőségellenőrzési mintákat. A szerszámot védeni kell, a maradék anyagot le kell vetkőztetni, a szerszámot pedig a formázási ciklus után fel kell nyitni és tárolni kell. Ezt a beállítást általában alkatrészenként számlázzák ki, különösen kis sorozat esetén, és a szerszámok méretétől és az anyag-/színváltások számától függően egy órától akár fél napig is eltarthat.

Az alakítási eljárás

Az öntési fázisban felmerülő költségek közé tartozik a felhasznált anyag költsége, a présgép költsége, valamint a hordozó kézi vagy automatikus működtetése. Az anyagköltségek a felhasznált anyag típusától és a megvásárolt anyag mennyiségétől is függnek, nagy különbség van aközött, hogy kis mennyiségű anyagot vásárolunk, vagy nagy mennyiséget ugyanabból az anyagból. A speciális pigmentek szintén költségnövekedést okozhatnak, mivel azokat a végtermék előállítása során használják fel.

A présköltséget befolyásoló tényezők közé tartozik a lövedéktömeg, amely az egy ciklusban befecskendezett műanyag mennyisége, valamint a tonnatartalom, amely a fröccsöntés során a szerszám bezárásához használt erő. A nagyméretű prések a magas üzemeltetési költségek és a berendezés amortizációja miatt költségesek. A költségeket befolyásolhatja a kézi műveletek szükségessége is, például a betét betöltése és ürítése vagy bármely más, a formázás utáni művelet.

A teljesen automatizált és folyamatos mennyiséget előállító eszközöket megkülönböztetjük a kis tételekre létrehozott, kézi átadást és csomagolást igénylő eszközöktől.

A prototípusok alternatívái

Nagyon előnyös a prototípusgyártás a tervezett gyártási anyagban. A prototípusok és kisszériás gyártás esetén a szerszámok között sokféle választási lehetőség van, és akár két alkatrész is formázható. A prototípus- és alkatrészgyártás üteme azonban változó lehet, és egyes előfordulások napokig is eltarthatnak. Ez a bevonandó szerkezet felületétől, anyagától és geometriájától függ. A késleltetési idő általában két és négy hét között van.

Szerszámozási kiadások

A szerszámkészítés költsége az elem összetettségétől, méretétől és az elkészítéséhez szükséges időtől függ. A szerszámok nem olcsók; az egyszerű szerszámok ára 2000 fontnál kezdődik, de a bonyolultabbak 5000 és 7000 font között mozognak. A nagyméretű vagy összetett elemek ára akár 30 000 fontig is felmehet. A pontos költségbecslés alapját az adott projekt adatai és a részletes árajánlat képezik.

Kis volumenű fröccsöntési projektek esetén tanácsos szakemberek tanácsát kérni, hogy szélesebb körű képet kapjon a lehetséges költségekről és a lehetséges megvalósítható megoldásokról. Ha kisszériás fröccsöntést szeretne alkalmazni projektjéhez, és szeretné megtudni a szükséges mennyiségek költségeit, bátran forduljon hozzánk árajánlatért.

Az Sincere Tech által kínált fröccsöntési szolgáltatások

Az Sincere Tech egyike a 10 műanyag fröccsöntő cégek Kínában amelyet több mint egy évtizede alapítottak, és amely műanyag fröccsöntött alkatrészek és áruk tervezésével és gyártásával foglalkozik. Széleskörű szakértelmünknek köszönhetően képesek vagyunk a kisszériás fröccsöntési projektek minden fázisának hatékony irányítására, beleértve A széleskörű szakértelmünknek köszönhetően képesek vagyunk a kisszériás fröccsöntési projektek minden fázisának hatékony irányítására, beleértve:

Formakialakítás: A legjobb technológiákat és formakészítési technológiákat használjuk, hogy olyan eszközöket gyártsunk, amelyek kielégítik az Ön termékének igényeit. Szerszámterveket készítünk az Ön eredeti rajzai, vázlatrajzai vagy modelljei alapján, vagy elkészítjük Önnek. Szaktudással rendelkezünk az AutoCAD, SolidWorks, ProE, Cimatron és CADKey CAD-formátumok használatában.

Formagyártó csapatunk a legmodernebb CNC megmunkálási technológiákat használja, hogy a fröccsöntőforma-tervezés elkészülte után a lehető legrövidebb időn belül kiváló minőségű és pontosan méretezett formákat állítson elő. Ez egy példa az egyedi szerszámkészítésre. Képesek vagyunk prototípusokat készíteni különböző hőre lágyuló műanyagokhoz, többek között ABS, HDPE, LDPE, PE, HIPS, TPU és PET számára.

Prototípusgyártás: 3D nyomtatással gyorsan megépítünk minden egyes alkatrészt, hogy megbizonyosodjunk arról, hogy az illeszkedik a formához és úgy működik, ahogyan kell, mielőtt a fröccsöntőszerszámot megépítenénk. FDM nyomtatott prototípusokat kínálunk különböző típusú anyagokból, például ABS, PLA és TPU. További prototípusgyártási szolgáltatások, például uretánöntés, SLS és SLA esetében más szolgáltatókkal dolgozunk együtt.

Fröccsöntés: A fröccsöntés A létesítményt tapasztalt személyzet működteti, és a berendezés 28 és 240 tonna közötti szorítóerő előállítására képes, és reprodukálhatóságot is mutat. A formázási műveleteink során feldolgozott anyag ciklusonként 0 és 16 uncia között mozog. Az Sincere Tech képes fröccsöntési szolgáltatásokat is nyújtani kis és nagy mennyiségű termékek esetében.

Garantáljuk, hogy az egyedi műanyag fröccsöntött alkatrészek, amelyeket az Sincere Tech-nél biztosítunk, a legjobb minőségűek lesznek, időben és elfogadható áron kerülnek leszállításra.