Mi az a polikarbonát (PC) fröccsöntés?

Polikarbonát fröccsöntés egy PC (polikarbonát) anyagból készült fröccsöntött alkatrész. Ez egy olyan gyártási folyamat, amelynek során a termékeket olvasztott PC (polikarbonát) öntőformába történő beillesztésével állítják elő. Általában a PC anyag olvadási hőmérséklete 270 és 320 Celsius fok között van. Magas hőmérsékleten bomolhat, és olyan hibákat okozhat, mint a buborékok, fekete foltok stb. A befecskendezési nyomást általában 80 és 120 MPa között szabályozzák.

Polikarbonát (PC) egy amorf hőre lágyuló műanyag. Ezek a polimerek az üveghez hasonlóan lehetővé teszik a fény áteresztését. Fontos tulajdonságuk, hogy olvadáspontjukig melegíthetők, lehűthetők és újra melegíthetők anélkül, hogy lebomlanának. Mivel a PC folyékonnyá válhat, vállalhatja, hogy fröccsöntés. Hőállóak, és lángálló anyagokkal együtt is használhatók. Az öntőelemek polikarbonátból készülnek, amit mi úgy hívunk, hogy polikarbonát fröccsöntés.

Mi a polikarbonát vagy PC anyag

Polikarbonát általában úgy hívják PC. Kiváló mechanikai tulajdonságai miatt általában golyóálló műanyagként ismert. A PC fröccsöntés nagy mechanikai szilárdsággal, széles hőmérsékleti tartományban, jó elektromos szigetelési tulajdonságokkal (az ívvédelmi teljesítmény változatlan), jó méretstabilitással és átláthatósággal stb. rendelkezik.

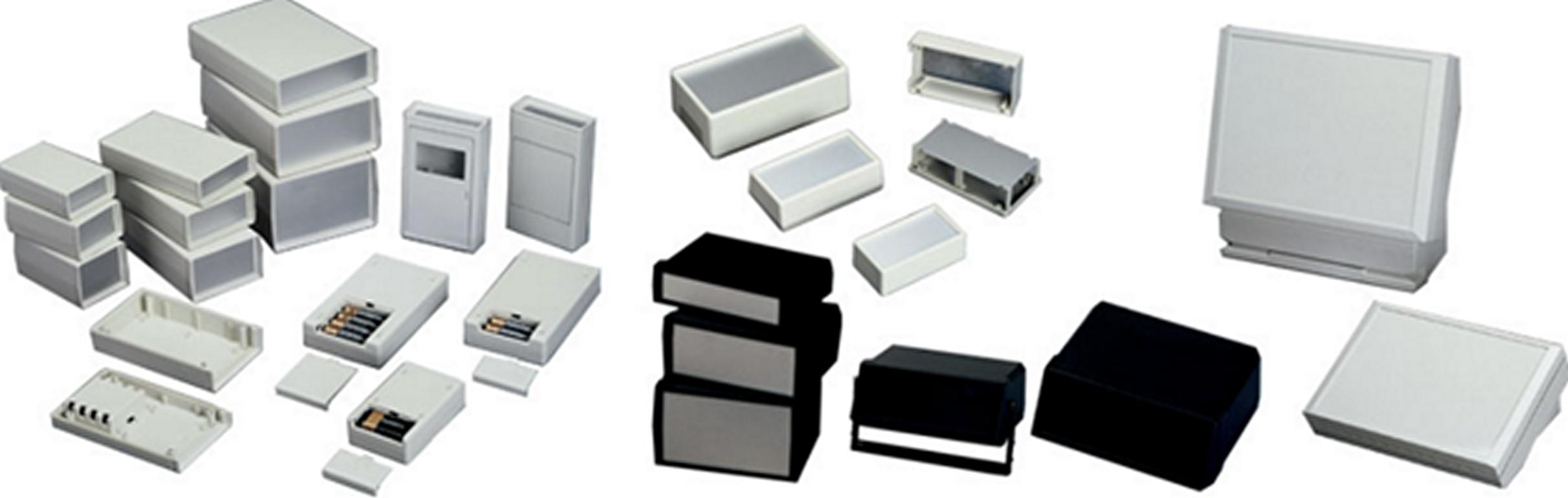

Széles körben használják elektromos termékekben, elektromos mérőházakban és elektronikus termékek szerkezeti elemeiben. A PC-ből számos módosított termék létezik, általában üvegszállal, ásványi töltőanyagokkal, kémiai tűzgátlókkal és más műanyagokkal kiegészítve. A PC rossz folyékonyságú, és magas hőmérsékletre van szüksége a munka során. PC fröccsöntés.

A polikarbonát (PC) felhasználása

A polikarbonát fröccsöntéses alkatrészek alkalmazásai

Számos iparág használja a PC fröccsöntött alkatrészeket. Az alábbiakban bemutatunk néhányat a leggyakoribb iparágak közül, amelyek PC fröccsöntéses alkatrészeket használnak:

- A PC fröccsöntés egyik fő felhasználási területe a különböző járműalkatrészek, például műszerfalpanelek, belső díszítések és fényszóró lencsék gyártása. A PC-k kiváló ütésállóságuk miatt tökéletesen alkalmasak ezekre az alkalmazásokra.

- A PC fröccsöntés másik jelentős felhasználási területe az elektronikus alkatrészek, például laptopok, okostelefonok és más elektronikus eszközök házainak gyártása. Mivel a PC-k megvédhetik a kényes elektronikus alkatrészeket a hőtől és a tűzkároktól, hőálló és lángálló tulajdonságaik miatt tökéletesen alkalmasak ezekre az alkalmazásokra.

- Számos orvosi berendezés és eszköz készül PC fröccsöntéssel. A fecskendők, infúziós csatlakozók és sebészeti berendezések a polikarbonátból készült számos termék közé tartoznak. A PC tökéletes ezekre az alkalmazásokra, mivel sterilizálhatósága és biokompatibilitása lehetővé teszi, hogy orvosi környezetben a fertőzés veszélye nélkül lehessen használni.

- A játékok, sporteszközök és háztartási gépek csak néhány a fogyasztási cikkek ágazatában a PC fröccsöntéssel gyártott termékek közül. Mivel a polikarbonát könnyen alakítható bonyolult formákba és mintákba, sokoldalúsága és esztétikai vonzereje miatt népszerű anyagválasztás az ilyen típusú alkalmazásokhoz.

A polikarbonát fröccsöntés előnyei

Sokoldalú. A szerkezetekkel kreatív lehet. Könnyen formálhatsz belőle iglut. Menj előre azokkal a fantáziadús formákkal a fejedben.

Véd a káros UV sugárzás ellen. Kizárják a káros sugárzást. Nem engedik be a káros sugarakat az ilyen anyagokból készült üvegházakba.

Csekély költségek. Ezeket az anyagokat könnyű szállítani és kezelni. Nem kell magas kezelési költségeket és munkaerőt viselnie.

A polikarbonát fröccsöntés hátrányai.

Kémiai ellenállás. Érzékeny a vegyi anyagokra. Szerves oldószerekkel érintkezve romlik. Nagyon érzékeny a csiszoló tisztítószerekre, tisztítószerekre és oldatokra.

Tartósság. Hajlamos a szagok felszívódására és a feszültség okozta repedésre.

A polikarbonát fröccsöntési folyamat

-

Anyagfeldolgozás

A polikarbonát fröccsöntésnek nagy a vízfelvétele. Tehát a fröccsöntés előtt elő kell melegíteni és szárítani kell. A tiszta polikarbonátot 120 °C-on szárítják, a módosított PC-t pedig általában több mint 4 órán keresztül 110 °C-on kell szárítani. A szárítási idő nem haladhatja meg a 10 órát. Általában a levegővel történő extrudálás módszerével lehet megállapítani, hogy elég száraz-e. Az újrahasznosított anyagok felhasználása elérheti a 20% értéket. Bizonyos esetekben az újrahasznosított anyagok felhasználása 100% is lehet; a tényleges mennyiség a termékek minőségi követelményeitől függ. Az újrahasznosított anyagok nem keverhetnek különböző masterbatcheket egyidejűleg, különben súlyosan károsítja a késztermék jellegét.

PC fröccsöntés

-

Fröccsöntő gép kiválasztása

Most, költség- és egyéb okokból, a PC gyakran használ módosított anyagokat, különösen az elektromos termékeket, amelyeknek növelniük kell a tűzálló teljesítményt. Amikor a lángálló PC-t és más műanyag ötvözetből készült termékeket öntenek, meg kell győződnie arról, hogy a fröccsöntőgép lágyító rendszere jól keveredik és korrózióálló. Ez a hagyományos lágyító csavarral elérhetetlen. Tehát a választáskor előre meg kell állapítani, hogy általában speciális PC csavarok közül választhatnak az ügyfelek.

-

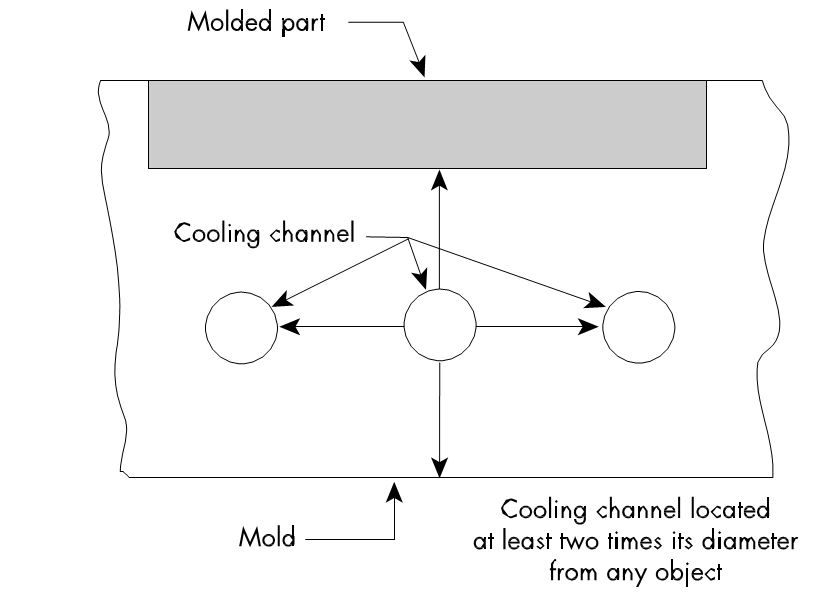

Szerszám és kapu tervezése polikarbonát fröccsöntéshez

A szokásos öntőforma hőmérséklete 80-100 °C, és az üvegszál hozzáadásának hőmérséklete 100-130 °C. A kis termékek használhatják a tűhegyes kaput; a kapu mélységének 70%-nek kell lennie a legvastagabb résznek; és más kapuk kör alakúak és téglalap alakúak. Ha a kapu nagyobb, akkor jobb, ami csökkentheti a túlzott nyírás okozta hibákat. A nyílás mélységének kevesebbnek kell lennie, mint 0,03-0,06 mm; a futónak rövidnek és kereknek kell lennie. A kilökődési gradiens általában körülbelül 30′-1.

-

Olvadási hőmérséklet polikarbonát anyaghoz

A feldolgozási hőmérséklet meghatározásához használhatja a gázbefecskendezéses módszert. Általában a polikarbonát fröccsöntési feldolgozási hőmérséklete 270-320 °C. A némi módosítással vagy alacsony molekulatömeggel rendelkező PC hőmérséklete 230-270 °C.

-

Befecskendezési sebesség

Formázáskor általában viszonylag gyors fröccsöntési sebességet alkalmaznak, például elektromos kapcsolóalkatrészeknél. Általában a lassútól a gyors fröccsöntésig terjed.

-

Csomagolás

A csomagolás 10 bár körül van; megfelelően csökkenthető a gázvezetékek és a színkeverés nélkül.

-

Tartózkodási idő

Ha az anyagok hosszú ideig magas hőmérsékleten maradnak, lebomlanak, CO2-t bocsátanak ki és sárgulni kezdenek. A palack tisztításához PS-t kell használni, nem pedig LDPE-t, POM-ot, ABS-t vagy PA-t.

-

Különleges megjegyzések

Néhány módosított PC fröccsöntő anyag, mivel sokszor újrahasznosított (a molekulatömeg csökkent) vagy az összetevők egyenetlen keveréke könnyen létrehozná a sötétbarna folyékony buborékot.

Kiváló minőségű polikarbonát fröccsöntési alkatrészek előállítása, amelyekhez speciális fröccsöntőhordó szükséges, mivel a polikarbonátnak nagy a sűrűsége. A névleges fröccsöntőhordók megnehezítik a polikarbonát anyagok fröccsöntését. Ha kiváló minőségű polikarbonát fröccsöntő alkatrészeket keres, akkor egy professzionális polikarbonát fröccsöntő céget kell keresnie, amely támogatja Önt. Kapcsolatba léphet velünk, hogy elkészítse a PC fröccsöntő alkatrészeket.

A legfontosabb pont a PC műanyag fröccsöntő gép kiválasztásához a PC műanyag fröccsöntő alkatrészekhez

Szorítóerő:

A négyzetcentiméterre vetített kész területet megszorozzuk 0,47-0,78 tonnával (vagy négyzetcentiméterenként 3-5 tonnával).

A gép mérete: A kész súly körülbelül 40-60% a fröccsöntőgép kapacitásának. Ha a gép polisztirolt tesz a kapacitásként (oz), amelyet 10%-vel kell csökkenteni, Kezdetben, amelyet GUANG DA kapacitásként használnak, 1 uncia 28,3 gramm.

Csavar: L/DD 20:1 a legjobb. A sűrítési arány lehetőleg 1,5:1 és 30:1 között legyen. A csavar előtt lévő elzárószelepet csúszógyűrűbe kell helyezni. A gyanta áramlási hézagának legalább 3,2 mm-nek kell lennie.

Fúvóka: A csúcsnyílásnak legalább 4,5 mm átmérőjűnek kell lennie; ha a késztermék tömege meghaladja az 5,5 kg-ot, a fúvóka átmérőjének legalább 9,5 mm-nek kell lennie. Emellett a csúcsnyílásnak kevesebb, mint 0,5-1 mm-rel kisebbnek kell lennie, mint a kapu átmérője, és a szegmensút rövidebb, ami jobb; körülbelül 5 mm.

A legfontosabb pont a PC fröccsöntés feltételei:

Olvadékhőmérséklet és öntőforma-hőmérséklet:

A legjobb formázási hőmérséklet beállítása számos tényezővel függ össze, például a présmérettel, a csavarok konfigurációjával, a szerszámmal és a formázott cikkel a tervezésben, a formázási ciklusidővel stb. Általánosságban elmondható, hogy a műanyag fokozatos olvadásához alacsonyabb hőmérsékletet kell beállítani az adagolócső vagy az adagolási terület hátsó részén. És állítson be magasabb hőmérsékletet az adagolócső előtt. Ha azonban a csavar hibásan van kialakítva, vagy az L/DD érték túl kicsi, akkor a fordított hőmérsékletet is beállíthatja.

Az öntőforma hőmérséklete esetében a magas öntőforma-hőmérséklet jobb felületi megjelenést biztosíthat, és a maradó feszültség kisebb lesz. A vékonyabb vagy hosszabb kivitelű PC műanyag fröccsöntési termékek esetében könnyen kitölthető. Az alacsony szerszámhőmérséklet azonban lerövidítheti a fröccsöntési ciklust.

A csavar forgási sebessége 40-70 fordulat/perc, de ez a gép és a csavar kialakításától függ.

Befecskendezési nyomás: a szerszám minél hamarabb kitöltése érdekében a befecskendezési nyomásnak nagyobbnak kell lennie, ami jobb. Általában körülbelül 850 és 1400 KG/CM2 között van, akár 2400 KG/CM2-ig.

Csomagolás: Általában minél alacsonyabb, annál jobb. A takarmányozás egyenletessége érdekében 3-14 KG/CM2 javasolt.

A fröccsöntés sebessége: a tüzelési sebesség nagymértékben összefügg a kapu kialakításával; közvetlen kapu vagy peremkapu használata esetén a nappali napsütés jelenségének, valamint a hullám- és áramjelek jelenségének elkerülése érdekében lassú tüzelési sebességet kell használnia. Mi több, ha a késztermékek vastagsága 5 mm felett van, akkor a légbuborékok vagy mélyedések elkerülése érdekében lassú befecskendezést használhat.

Általánosságban elmondható, hogy a tüzelési sebesség elve a vékonyaknál gyorsabb, a vastagoknál pedig lassabb. A befecskendezéstől a tartási nyomásig a tartási nyomás a lehető legalacsonyabb, hogy elkerüljük a maradó feszültségnek tűnő formázott termékek megjelenését. A maradó feszültségek eltávolítására vagy enyhítésére azonban használhatja a lágyítási módszert. A feltétel 120-130 Celsius-fok körülbelül fél-egy órán keresztül.

PC műanyag fröccsöntés

Az adagolóhenger tisztítása

1. A polikarbonát öntési hőmérséklete alatt adjon hozzá tisztítóanyagokat (általános célú polisztirol vagy átlátszó benzol), és folyamatosan injektálja 20-30 alkalommal.

2. Tegye vissza a gépet, és folytassa a tisztítóanyag befecskendezését levegővel, amíg a befecskendezett tisztítóanyagok nem kezdenek megduzzadni és hólyagosodni.

3. Állítsa vissza az adagolóhenger hőmérsékletét 200-230 Celsius-fokra.

4. Folytassa az anyag tisztítását levegőbefecskendezéssel, amíg a tisztítóanyag olvadékhőmérséklete el nem éri a 260 °C-ot, és az adagolóhenger felülete nagyon tiszta és átlátszó nem lesz.

Ha keres polikarbonát fröccsöntés vagy bármely más műanyag fröccsöntő forma az Ön projektjéhez, forduljon hozzánk bizalommal. Egyedi fröccsöntést kínálunk PC, PMMA, ABS, PA66 és sok más anyagból. Küldjön nekünk egy e-mailt, hogy kapjon egy árat az egyéni öntési projektjéhez most.

Az Sincere Tech egyike a 10 legjobbnak műanyag fröccsöntő cégek Kínában. Egyedi PC fröccsöntés, öntőformák, fém alkatrészek, CNC megmunkálás és szerszámalkatrészek széles választékát kínáljuk. A kutatásba és fejlesztésbe történő folyamatos beruházások révén olyan élvonalbeli megoldásokat kínálunk, amelyek megfelelnek ügyfeleink változó igényeinek. Mint az egyik legjobb fröccsöntő forma beszállítók Kínában, büszkék vagyunk a kiválóság iránti elkötelezettségünkre.

A minőség a legfontosabb számunkra. Annak érdekében, hogy biztosak lehessünk abban, hogy kiváló minőségű műanyag formák, egy CMM mérőgépet fogunk használni az összes szerszámkomponens, elektróda és végleges öntvény alkatrész mérésére. Annak érdekében, hogy megbizonyosodjunk arról, hogy minden méret a tűréshatáron belül van, teszteljük az alkatrészek és anyagok működését, hogy megbizonyosodjunk arról, hogy a végleges alkatrész megfelel az Ön követelményeinek.

Ha egy kínai penészgyártót keres a PC fröccsöntéshez vagy bármilyen egyedi szerszámhoz, az Sincere Tech az egyik legjobb lehetőség. A legmagasabb szintű professzionalizmusra, szakértelemre és innovációra számíthat. Tapasztalt csapatunkkal elkötelezettek vagyunk amellett, hogy segítsük Önt abban, hogy ötletei életre keljenek, és olyan kiváló termékeket szállítsunk, amelyek kiemelkednek a teljesítmény, a tartósság és a költséghatékonyság terén.

Kibővített képességeink többek között a következő szolgáltatásokra terjednek ki:

- Gyors prototípusgyártás: (3D nyomtatás vagy CNC megmunkálású prototípusok), hogy a nyers terveket gyorsan használható prototípusokká alakítsuk át, tesztelésre, újratervezési javaslatokra stb.

- Precíziós CNC megmunkálás: Ez jelenleg biztosítja a fröccsöntött termékek tűrését és pontosságát.

- Overmolding: Néhány fogantyúszerszámhoz készítünk túlformázást; a túlformázási eljárás egy részét a szerszámöntőformáknál is használjuk. Vegye fel velünk a kapcsolatot, hogy árajánlatot kérjen az Ön overmolding projektjére.

- Beillesztési forma: A betétformázás hasonló a túlfröccsöntéshez, de egy kicsit más lesz; a betétformázás általában fém alkatrészeket használ hordozóanyagként, a túlfröccsöntés pedig műanyag alkatrészeket használ hordozóanyagként.

- Kétlövésű öntés: A kétsugaras öntéssel összetett, több anyagból készült alkatrészeket tudunk egyetlen műveletben előállítani, ami csökkenti az összeszerelési követelményeket és növeli a tervezési lehetőségeket. A kétsugaras fröccsöntés összetettebb, mint a betétes fröccsöntés vagy a túlfröccsöntés, és a kétsugaras fröccsöntéshez kétsugaras fröccsöntőgépre van szükség.

- Értéknövelt szolgáltatások: A fröccsöntésen, öntésen és megmunkáláson kívül számos értéknövelt szolgáltatást kínálunk, beleértve a termék szitanyomatát, festést, összeszerelést, tesztelést, tanúsítványokat, csomagolást és logisztikai támogatást, ésszerűsítve az ellátási láncot és csökkentve a költségeket.

Partner az Sincere Tech China Mold Makerrel az Ön számára PC fröccsöntés, a szerszámöntés és a megmunkálás igényei. A legjobb minőséget és gyors átfutási időt kínáljuk Önnek. Lépjen kapcsolatba velünk egy árajánlatért 24 órán belül.