Options de refroidissement - Déflecteur et barboteurs

Qu'est-ce qu'un déflecteur de refroidissement pour moules à injection

Le déflecteur de refroidissement du moule d'injection fait référence à un composant ou à une structure conçue pour améliorer le processus de refroidissement du moule pendant le cycle de moulage par injection. Le moulage par injection est un processus de fabrication dans lequel du plastique fondu est injecté dans une cavité de moule pour former une forme spécifique. Un refroidissement efficace est essentiel dans ce processus pour assurer une solidification adéquate du plastique et pour obtenir des pièces moulées de haute qualité.

Les déflecteurs de refroidissement des moules d'injection sont généralement placés dans la cavité du moule pour réguler et optimiser le refroidissement du plastique injecté. Ces déflecteurs peuvent prendre diverses formes, telles que des ailettes, des canaux ou d'autres structures, et sont placés de manière stratégique pour contrôler le flux de liquide de refroidissement (généralement de l'eau ou de l'huile) à travers le moule. Le but principal des déflecteurs de refroidissement est d'extraire rapidement la chaleur du plastique fondu, facilitant ainsi une solidification plus rapide et plus uniforme.

En utilisant des déflecteurs de refroidissement de moule, les fabricants peuvent améliorer les temps de cycle, améliorer la stabilité dimensionnelle des pièces moulées, réduire le risque de défauts et, en fin de compte, augmenter l'efficacité globale du processus de moulage par injection. La conception et le placement des déflecteurs de refroidissement dépendent de facteurs tels que la géométrie de la pièce moulée, le matériau utilisé et les exigences spécifiques du processus de moulage.

Importance du déflecteur de refroidissement du moule d'injection

Les déflecteurs de refroidissement des moules jouent un rôle crucial dans le processus de moulage par injection, et leur importance réside dans plusieurs aspects clés :

- Réduction du temps de cycle : Des déflecteurs de refroidissement efficaces contribuent à un refroidissement plus rapide et plus uniforme de la pièce moulée. En optimisant le processus de refroidissement, la durée globale du cycle du processus de moulage par injection peut être réduite. Des durées de cycle plus courtes contribuent à augmenter les taux de production et à améliorer l'efficacité opérationnelle.

- Stabilité dimensionnelle : Un refroidissement adéquat est essentiel pour obtenir la précision dimensionnelle et la stabilité des pièces moulées. Les déflecteurs de refroidissement aident à contrôler la vitesse de refroidissement, évitant ainsi le gauchissement ou la déformation du produit final. Un refroidissement constant et contrôlé permet de maintenir les dimensions souhaitées des composants moulés.

- Amélioration de la qualité : Un refroidissement uniforme minimise le risque de contraintes internes, de retassures et d'autres défauts dans les pièces moulées. En évitant un refroidissement irrégulier, les déflecteurs de refroidissement contribuent à des produits finis de meilleure qualité avec moins d'imperfections de surface et une intégrité structurelle améliorée.

- Sélection des matériaux et optimisation du traitement : Les différents matériaux ont des besoins de refroidissement différents. Les déflecteurs de refroidissement permettent de personnaliser le processus de refroidissement en fonction du matériau spécifique utilisé. Cette flexibilité est essentielle pour optimiser les paramètres de moulage par injection et obtenir les propriétés matérielles souhaitées dans le produit final.

- Efficacité énergétique : Des déflecteurs de refroidissement efficaces contribuent aux économies d'énergie en permettant un contrôle précis du processus de refroidissement. En refroidissant le moule plus efficacement, il est possible de réduire le temps passé par le moule en phase de refroidissement, ce qui se traduit par une efficacité énergétique et des économies de coûts à long terme.

- Durée de vie prolongée de l'outil : Un refroidissement adéquat permet de gérer les contraintes thermiques exercées sur le moule. En évitant la surchauffe et en assurant une répartition uniforme de la température, les déflecteurs de refroidissement contribuent à la longévité et à la durabilité du moule d'injection, réduisant ainsi les coûts de maintenance et les temps d'arrêt.

En résumé, les déflecteurs de refroidissement des moules d’injection sont essentiels pour optimiser le processus de moulage par injection, améliorer la qualité des produits moulés, réduire les temps de cycle et améliorer l’efficacité opérationnelle globale dans l’industrie manufacturière.

Que font-ils pour refroidir les moules ? Bulleurs et déflecteurs

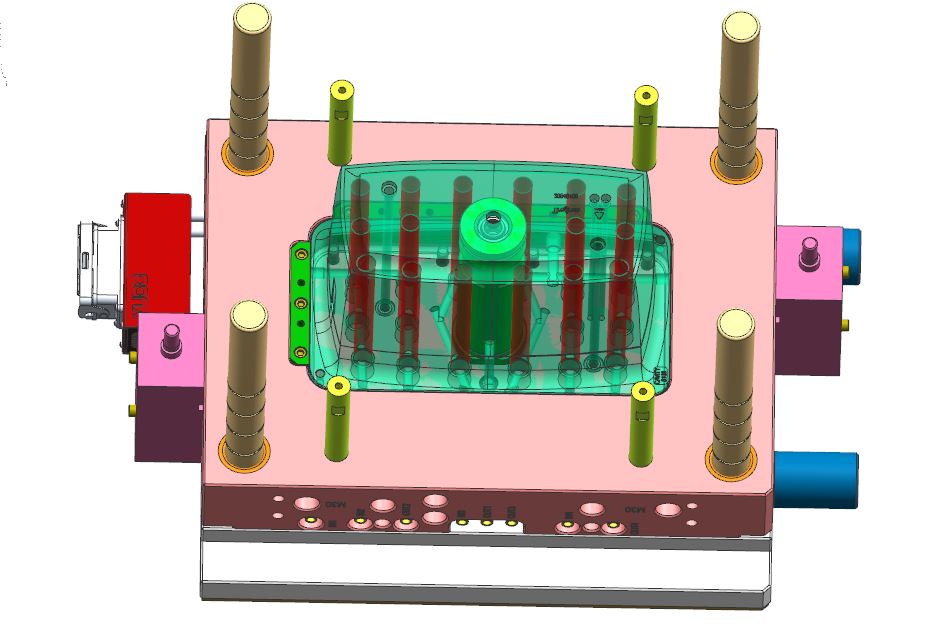

Fontaine à eau à bulles et le déflecteur sont des sections de conduites de refroidissement qui détournent le flux de liquide de refroidissement vers des zones qui manqueraient normalement de refroidissement. Canaux de refroidissement sont généralement percés à travers le cavité et noyau du moule. Le moule peut toutefois être constitué de zones trop éloignées pour accueillir des canaux de refroidissement réguliers. D'autres méthodes de refroidissement uniforme de ces zones avec le reste de la pièce impliquent l'utilisation de déflecteurs, de barboteurs ou de broches thermiques, comme illustré ci-dessous.

Déflecteurs

Un déflecteur de moule est en fait un canal de refroidissement percé perpendiculairement à un conduit principal. ligne de refroidissement, avec une lame qui sépare un passage de refroidissement en deux canaux semi-circulaires. Le liquide de refroidissement s'écoule d'un côté de la lame à partir du canal principal ligne de refroidissement, tourne autour de la pointe jusqu'à l'autre côté du déflecteur, puis revient vers la conduite de refroidissement principale.

Cette méthode permet d'obtenir des sections transversales maximales pour le liquide de refroidissement, mais il est difficile de monter le séparateur exactement au centre. L'effet de refroidissement et donc la répartition de la température d'un côté du noyau peuvent différer de ceux de l'autre côté. Cet inconvénient d'une solution par ailleurs économique en termes de fabrication peut être éliminé en torsadant la tôle formant le déflecteur. Par exemple, le déflecteur hélicoïdal, comme illustré sur la figure 2 ci-dessous, transporte le liquide de refroidissement jusqu'à la pointe et retour sous forme d'hélice. Il est utile pour des diamètres de 12 à 50 mm et permet une répartition de température très homogène. Une autre évolution logique des déflecteurs est celle des noyaux hélicoïdaux à simple ou double vol, comme illustré sur la figure 2 ci-dessous.

Barboteurs

Un barboteur de refroidissement de moule est similaire à un déflecteur, sauf que la lame est remplacée par un petit tube. Le liquide de refroidissement s'écoule dans le bas du tube et « bouillonne » par le haut, comme le fait une fontaine. Le liquide de refroidissement s'écoule ensuite vers le bas autour de l'extérieur du tube pour continuer son écoulement à travers le canal de refroidissement.

Le refroidissement le plus efficace des noyaux fins est obtenu à l'aide de barboteurs. Le diamètre des deux doit être réglé de manière à ce que la résistance à l'écoulement dans les deux sections soit égale. La condition pour cela est la suivante :

Diamètre intérieur / Diamètre extérieur = 0,707

Les barboteurs de refroidissement de moule sont disponibles dans le commerce et sont généralement vissés dans le noyau, comme illustré dans la figure 3 ci-dessous. Jusqu'à un diamètre de 4 mm, le tube doit être biseauté à l'extrémité pour agrandir la section transversale de la sortie ; cette technique est illustrée dans la figure 3. Les barboteurs peuvent être utilisés non seulement pour refroidissement du noyau du moule, mais sont également destinés au refroidissement de sections de moules plates, qui ne peuvent pas être équipées de canaux percés ou fraisés.

Figure 3. (À gauche) Bulleurs vissés dans le noyau. (À droite) Bulleur biseauté pour agrandir la sortie

NOTE: Les déflecteurs et les barboteurs de refroidissement des moules ayant des zones d'écoulement rétrécies, la résistance à l'écoulement augmente. Par conséquent, il convient de prendre soin de concevoir la taille de ces dispositifs. Le comportement de l'écoulement et du transfert de chaleur des déflecteurs et des barboteurs peut être facilement modélisé et analysé par l'analyse de refroidissement C-MOLD.

Broches thermiques

Une broche thermique est une alternative au moulage par injection chicanes et barboteursIl s'agit d'un cylindre étanche rempli de liquide. Le liquide se vaporise lorsqu'il absorbe la chaleur de l'acier de l'outil et se condense lorsqu'il libère la chaleur vers le liquide de refroidissement, comme illustré à la figure 4. L'efficacité de transfert de chaleur d'une broche thermique est presque dix fois supérieure à celle d'un tube en cuivre. Pour une bonne conduction de la chaleur, évitez un espace d'air entre la broche thermique et le moule, ou remplissez-le d'un produit d'étanchéité hautement conducteur.

Refroidissement des noyaux minces

Si le diamètre ou la largeur est très petit (moins de 3 mm), seul le refroidissement par air est possible. L'air est soufflé de l'extérieur vers les noyaux lors de l'ouverture du moule ou circule de l'intérieur à travers un trou central, ce qui ne permet évidemment pas de maintenir une température exacte du moule.

Un meilleur refroidissement des noyaux fins (ceux mesurant moins de 5 mm) est obtenu en utilisant des inserts en matériaux à haute conductivité thermique, tels que le cuivre ou les matériaux en cuivre-béryllium. Cette technique est illustrée dans la figure 6 ci-dessous. De tels inserts sont insérés par pression dans le noyau et s'étendent avec leur base, qui a une section transversale aussi grande que possible, dans un canal de refroidissement.

Refroidissement de gros noyaux

Pour les noyaux de gros diamètre (40 mm et plus), il faut assurer un transport positif du liquide de refroidissement. Cela peut être réalisé avec des inserts dans lesquels le liquide de refroidissement atteint la pointe du noyau par un alésage central et est conduit à travers une spirale jusqu'à sa circonférence, et entre le noyau et l'insert de manière hélicoïdale jusqu'à la sortie, comme illustré sur la figure 7. Cette conception fragilise considérablement le noyau.

Noyaux de cylindre de refroidissement

Le refroidissement des noyaux de cylindres et autres pièces rondes doit être réalisé à l'aide d'une double hélice, comme illustré ci-dessous. Le liquide de refroidissement s'écoule vers la pointe du noyau dans une hélice et revient dans une autre hélice. Pour des raisons de conception, l'épaisseur de paroi du noyau doit être d'au moins 3 mm dans ce cas.