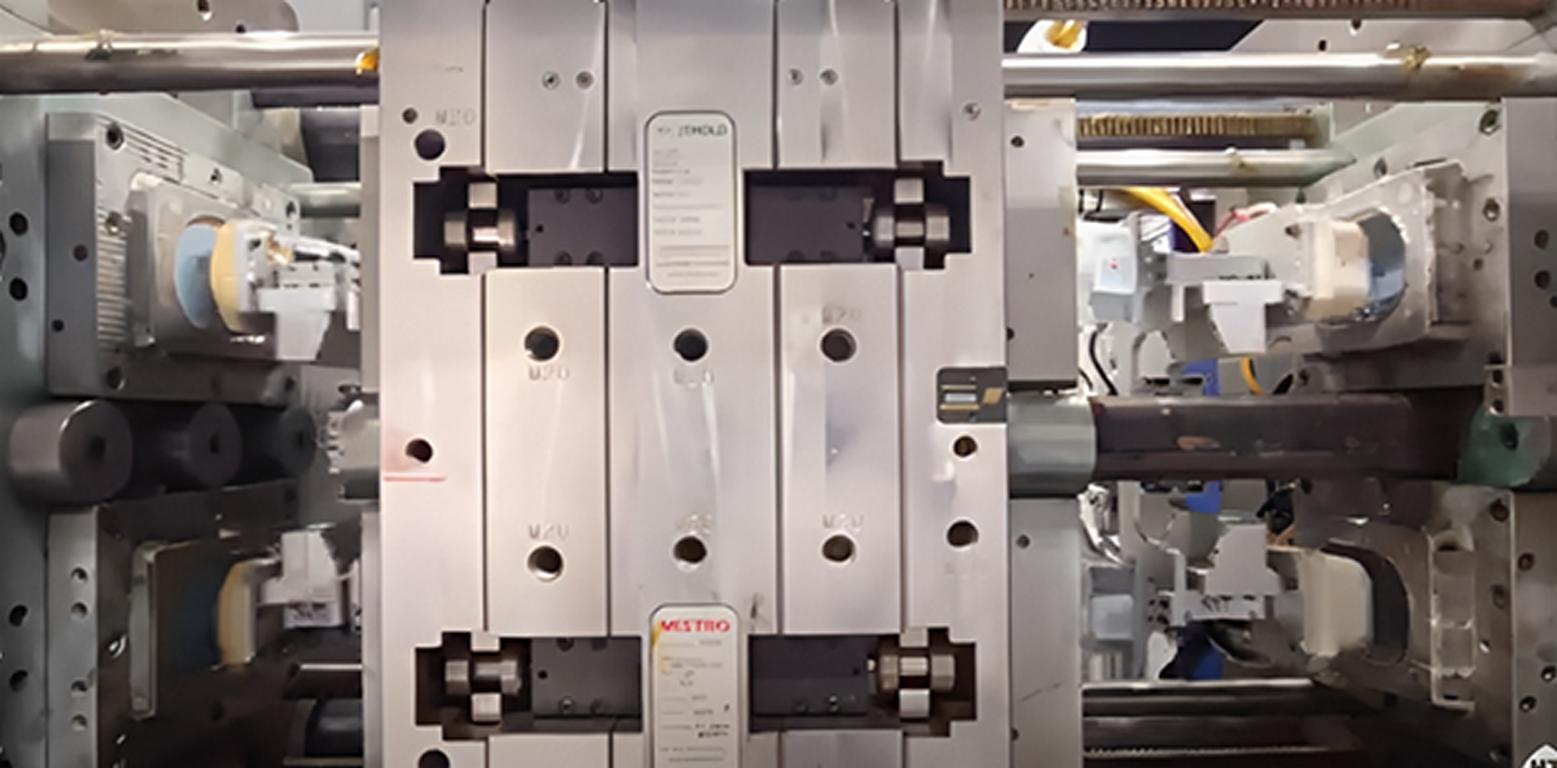

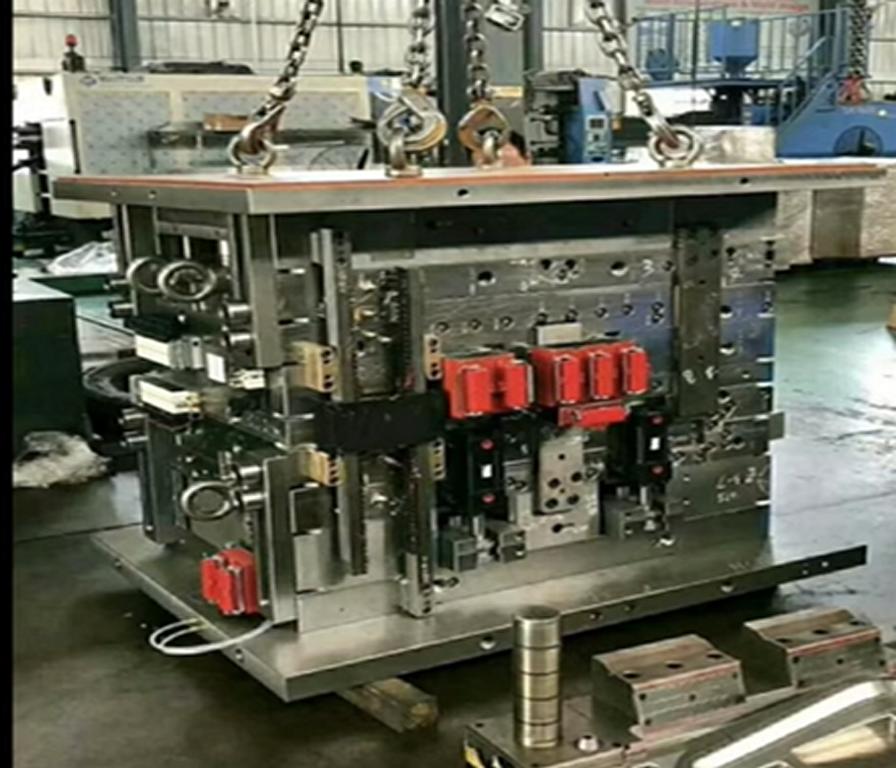

Moule à empiler

Moulage par empilage : Tout ce qu'il faut savoir

Moulage en pile est une véritable révolution dans l'industrie du moulage par injection, car elle permet d'augmenter la vitesse de production. En effet, il permet d'augmenter la vitesse de production. moules à étagesLe moulage par empilage, avec au moins deux cavités compactées ou plus, permet de mouler différentes pièces en une seule fois, ce qui accroît l'efficacité. Mais pour l'instant, qu'est-ce que le moulage par empilage et comment fonctionne-t-il, surtout lorsqu'on le compare à ses homologues ? Dans cet article, nous définirons le moulage par empilement, nous donnerons un bref aperçu de ses avantages et de la manière dont il remodèle rapidement la production en grande série. En outre, nous en apprendrons davantage sur le processus de moulage par injection de moules à étages, y compris les matériaux, les directives de conception et tout ce qui se trouve entre les deux.

Qu'est-ce qu'un moule à injection de piles ?

Un moule d'injection à étages possède plusieurs plans de joint, ou "étages" de cavités, produits en empilant plus d'une cavité de moule. Chaque niveau du moule contient un autre ensemble de cavités, ce qui augmente simultanément le rendement global des machines. Il n'est pas nécessaire d'investir dans des outils supplémentaires ou dans l'immobilier nécessaire pour les accueillir. Par rapport au moule ordinaire qui ne peut former une pièce que dans un seul plan, les moules à étages configurés dans le plan vertical permettent de réaliser la pièce sur plus d'un plan, d'où une productivité plus élevée.

Comment le moulage par empilage est-il réalisé ?

Voici un aperçu, étape par étape, du processus de moulage par empilage :

1. Fermeture du moule

Le moule à étages comporte une série de cavités, qui se trouvent en position debout grâce à la disposition des cavités dans l'ordre vertical. Le moule se ferme lorsque le plateau de la machine oscille, de sorte que la cavité et le noyau de chaque étape sont alignés en même temps.

2. Injection du matériau

Après sa fermeture, le plastique fondu est injecté dans les cavités du moule par l'intermédiaire d'une seule tige de coulée ou d'un canal chaud. Le matériau pénètre dans chaque cavité à chaque étape du moule à plusieurs niveaux. La disposition des systèmes de canaux chauds garantit une répartition uniforme de la matière dans toutes les catégories de cavités.

3. Refroidissement et solidification

Une fois que le plastique fondu est entré dans les cavités, il commence à refroidir et à se solidifier. Chaque niveau du moule permet de refroidir la pièce à la fois. Il n'est donc pas nécessaire d'allonger le temps de cycle, car le refroidissement peut être effectué simultanément pour chaque ensemble de cavités.

4. Ouverture du moule

Lorsque le polymère est suffisamment refroidi, un système ouvre le moule. Le moule est conçu pour retirer chaque niveau de la pile à la fois. Certaines caractéristiques garantissent l'ouverture des cavités afin de faciliter le démoulage des pièces.

5. Éjection

Le système d'éjection du moule rejette ensuite les pièces solidifiées des cavités, laissant un moule sans cavité prêt pour le cycle suivant. La différence est que chaque niveau du moule éjecte ses pièces en une seule fois, ce qui permet d'obtenir un taux de rotation élevé en un cycle complet. Des pièces supplémentaires ou plus complexes peuvent être facilement éjectées à l'aide de noyaux pliables ou de systèmes d'éjection spéciaux.

6. Recyclage du processus

Une fois éjecté, le moule se referme et recommence à fonctionner jusqu'à ce que le cycle soit terminé. Comme les moules empilés comportent plus de niveaux de cavités, les fabricants peuvent fabriquer plus de pièces par cycle. Ils peuvent donc les rendre plus efficaces sans avoir besoin d'une taille ou d'un tonnage plus important.

Matériau approprié pour le moulage par injection de moules à empilement

En particulier, il est important de choisir le bon matériau pour le moulage par injection de moules à étages. Le matériau doit être fluide pour s'assurer qu'il pénètre bien dans tous les espaces d'une structure. Les matériaux couramment utilisés sont les suivants

| Matériau | Résistance à la traction | Point de fusion | Rétrécissement du moule | Applications courantes | Propriétés |

| Polypropylène (PP) | 25-40 MPa | 160-170°C | 1.0-2.5% | Emballages, pièces automobiles, articles ménagers | Bonne résistance chimique, convient au moulage à grande vitesse |

| Acrylonitrile butadiène styrène (ABS) | 40-60 MPa | 200-260°C | 0.4-0.8% | Biens de consommation, électronique, pièces automobiles | Solide, résistant aux chocs, bonne stabilité dimensionnelle |

| Polyéthylène (PE) | 10-30 MPa | 110-130°C | 1.5-3.5% | Bouteilles, récipients, films d'emballage | Faible densité, flexible, idéal pour les applications légères |

| Nylon (PA) | 60-80 MPa | 220-260°C | 0.5-1.5% | Pièces automobiles, composants industriels | Avec une résistance et une ténacité élevées, l'absorption de l'humidité est un facteur. |

| Polycarbonate (PC) | 55-75 MPa | 260-270°C | 0.5-0.7% | Disques optiques, électronique, lentilles automobiles | Excellente transparence, résistance aux chocs, coût élevé |

| Polyéthylène téréphtalate (PET) | 50-80 MPa | 250-260°C | 1.2-2.5% | Bouteilles, emballages, composants industriels | Haute résistance, clarté, bonne pour les applications recyclables |

| Polystyrène (PS) | 30-50 MPa | 210-250°C | 0.4-0.8% | Conteneurs jetables, isolation, emballage | Peu coûteux, rigide, mais cassant |

Types de moules à étages

Voici quelques types courants de moules à étages que nous pouvons utiliser dans différentes applications ;

1. Moule à étages à deux niveaux

Il possède deux niveaux de cavité qui produisent le double du nombre de moules à un seul niveau. Ils permettent donc de répondre aux besoins d'augmentation de la production sans machines supplémentaires. Il est rentable pour les quantités de production moyennes et permet de contrôler efficacement l'utilisation des machines.

2. Moule à étages à trois niveaux

Il possède trois niveaux de cavité, ce qui multiplie le rendement par trois et permet une utilisation efficace dans les industries où la productivité est primordiale. En outre, il minimise les temps morts et optimise le débit du produit final sans agrandir la surface effective de la machine.

3. Moule à pile à quatre niveaux

Ce moule est conçu pour les pièces très demandées ; il comporte quatre cavités qui multiplient la production quatre fois par cycle. Il est idéal lorsque de grandes quantités de marchandises sont produites et qu'il est nécessaire d'obtenir des tolérances très étroites.

4. Moule à étages rotatif

Bien entendu, plusieurs jeux de plateaux sont configurés pour effectuer le moulage et le refroidissement à différents niveaux afin d'augmenter les taux de production et de réduire la durée du cycle. Ce système est plus efficace puisqu'il accomplit plusieurs tâches en un seul cycle.

5. Plaque d'indexation Moule d'empilage

Tout au long du cycle, chaque niveau se déplace vers une nouvelle position, ce qui permet de réaliser des opérations en plusieurs étapes dans un seul moule. Il est utile pour la fabrication de pièces contractuelles qui peuvent nécessiter différentes opérations à différents cycles.

6. Moule à noyaux pliable

Il est idéal pour expulser des objets présentant des sections complexes et compactes telles que des fils ou des contre-dépouilles. Il convient parfaitement à la production de pièces plastiques complexes qui peuvent être difficiles à démouler sans causer d'effets sur la pièce. Ainsi, les noyaux réduisent les risques de collage des couches ou d'entraînement du noyau dans la couche supérieure lors de l'éjection.

7. Moule à étages hybride

Les moules à étages sont des moules spéciaux composés de deux ou plusieurs moules, parfois appelés moules tandem ou rotatifs, et des moules à étages hybrides avec d'autres techniques de moulage. Cette conception permet de produire des pièces puisque les processus de moulage sont effectués dans un seul moule. On obtient ainsi un système multifonctionnel, capable de façonner des composants complexes aux caractéristiques diverses en un seul cycle.

Comparaison entre les moules à étages et les moules en tandem

Voici un bref tableau comparatif entre les moules à étages et les moules tandem ;

| Fonctionnalité | Moules empilables | Moules Tandem |

| Structure du moule | Plusieurs niveaux de cavités empilées verticalement. | Deux moules fonctionnant en tandem, côte à côte. |

| Fonctionnement | Tous les niveaux de la cavité sont remplis et éjectés simultanément. | Les moules fonctionnent en alternance, l'un se remplit pendant que l'autre refroidit. |

| Durée du cycle | Temps de cycle plus court de ~20-30% par rapport aux moules simples. | ~10-20% plus long en raison de l'alternance des opérations de moulage. |

| Production Production | Haut rendement (2x, 3x, 4x selon les niveaux de moisissures). | Augmentation modérée de la production (1,5 à 2 fois par rapport à un moule unique). |

| Complexité des pièces | Idéal pour les pièces simples à modérément complexes. | Convient aux pièces plus complexes ou aux opérations en plusieurs étapes. |

| Utilisation des matériaux | Un seul système de coureur partagé par tous les niveaux de cavité. | Des systèmes d'écoulement séparés peuvent être nécessaires pour chaque moule. |

| Efficacité énergétique | Plus efficace (~10-15% d'économies d'énergie grâce aux opérations simultanées). | Légèrement moins efficace en raison de l'alternance des opérations. |

| Cas d'utilisation idéal | Production en grande quantité de pièces identiques. | La production de pièces complexes nécessite différentes étapes de moulage. |

Choisir le bon système de collecteurs pour vos moules à étages

Voici quelques moyens de choisir le bon système pour les moules à étages ;

- Cavités multiples : Permet de fabriquer des articles similaires afin de réduire le nombre d'unités coût du moulage par injection et d'augmenter le rendement.

- Conception compacte : L'attribution de cavités dans des colonnes verticales permet de réduire l'espace au sol, en particulier dans les installations où l'espace est limité.

- Efficacité de refroidissement améliorée : Les structures de refroidissement conventionnelles et couplées à contre-courant assurent un refroidissement efficace dans toutes les cavités. En outre, elles permettent de réduire le temps de cycle et d'améliorer la qualité des pièces.

- Mécanisme d'éjection simplifié : Des méthodes d'éjection avancées permettent de casser les pièces sans les endommager.

- Technologie Hot-Runner : Réduit les déchets de polystyrène et garantit un remplissage égal puisque le plastique est maintenu à l'état fondu avant d'entrer dans les cavités.

Sélection du système de collecteurs pour les moules à étages

- Compatibilité des matériaux : Vérifier si la structure et la fonctionnalité du système de collecteurs répondent aux caractéristiques d'écoulement et aux propriétés thermiques des matériaux spécifiques utilisés dans la fabrication de la carte de circuit imprimé.

- Distribution du débit : Choisissez une cavité dont la conception permet une distribution uniforme du matériau à tous les niveaux afin d'éviter les pertes de pression.

- Contrôle de la température : Sélectionnez le système qui contrôle la température pour affecter la viscosité de la pièce ou la qualité du matériau.

- Facilité d'entretien : Choisissez une conception qui permet le démontage, car les produits doivent être entretenus et nettoyés régulièrement.

- Évolutivité : Recherche d'un système de collecteur pouvant être rapidement modifié ou ajouté en fonction de la production future.

Applications des moules à étages

Les moules à étages sont couramment utilisés dans les industries nécessitant une production en grande quantité, comme par exemple :

- Structure et intérieur des véhicules ou composants et carrosseries des voitures.

- Produits de consommation (emballages, bouchons)

- Autres (seringues, bouchons)

- Électronique (boîtier, connexion)

Avantages des moules à étages

- Augmentation de la capacité de production de plusieurs milliers de pour cent

- Utilisation efficace des matériaux

- Réduction des coûts de main-d'œuvre

- Cela permet généralement de réduire au minimum les besoins en espace au sol des différentes installations.

- Retour sur investissement élevé

Inconvénients des moules à étages

- Coût initial plus élevé

- Conception compliquée des moules et nécessité de réparations fréquentes

- Celles-ci nécessitent une méthode plus précise et contrôlée par des machines plus perfectionnées.

- Possibilité d'erreur dans la qualité des pièces si l'équilibre n'est pas respecté

Idées fausses sur le moulage par empilage.

- Mythe : Les moules à étages sont trop chers pour les petites entreprises. Fait : Il s'agit toujours d'une affaire coûteuse dans la procédure initiale, mais elle permet également d'économiser beaucoup de matériaux consommables et de temps de production à long terme.

- Mythe : Les moules à étages sont un inconvénient pour la qualité des pièces. Fait : Une bonne conception implique qu'une pièce donnée soit de la même qualité, quel que soit le niveau de sa cavité.

Cas d'utilisation idéaux pour les moules à étages

Les moules à étages sont idéaux dans les contextes qui nécessitent des changements fréquents du moule chauffé, lorsque la charge est relativement importante par rapport à la taille du moule, et dans les applications où le moule doit être périodiquement remplacé par un moule refroidi.

Les moules à étages sont les mieux adaptés aux situations où de grandes quantités d'une même pièce sont nécessaires, notamment dans le cadre de la production en série. Ils sont particulièrement importants dans les industries qui exigent une grande précision, comme l'industrie de l'emballage, en particulier la fabrication de produits d'emballage de consommation, et l'industrie des dispositifs médicaux.

Conclusion

En conclusion, le moulage par empilage est l'une des techniques de production les plus efficaces pour améliorer considérablement le taux de production de nombreux produits dans la chaîne de production, en particulier dans l'industrie à forte production. Cependant, les moules à étages peuvent augmenter la densité des cavités sans augmenter la taille de la machine, ce qui permet de réaliser une valeur de production élevée à un coût unitaire de moulage par injection inférieur. Il convient donc de connaître les types, les matériaux et les considérations relatives à la conception. Vous pourrez ainsi maximiser les avantages du moulage par empilage.

Questions fréquemment posées

Qu'est-ce que le moulage par injection Stack mold ?

Il s'agit d'une méthode qui utilise plusieurs cavités pour fabriquer plusieurs produits. moulage en une seule fois par cycle.

Quels matériaux peuvent être utilisés dans les moules à étages ?

Le PP, l'ABS et le nylon sont quelques-uns des matériaux polis disponibles.

Quelle est la différence entre les moules à étages et les moules tandem ?

Alors que les moules à étages fabriquent des pièces similaires en même temps, le deuxième type de moules, les moules tandem, créent des pièces à différents stades.

Dans quels secteurs les moulages par empilage sont-ils utiles ?

Presque tous les types de fabricants, tels que les fabricants d'automobiles, d'emballages, de produits médicaux et d'électronique, entre autres.

Comment la technologie des canaux chauds améliore-t-elle le moulage par empilage ?

Il permet de réduire les pertes de matériaux et de compléter correctement les cavités murales.

Les moules à étages sont-ils chers ?

Leur coût est initialement plus élevé que celui des autres machines, mais leur efficacité de production est bien supérieure.