La création de pièces en plastique transparent moulées par injection implique des tâches complexes qui diffèrent de celles impliquées dans le moulage par injection de matériaux non transparents. Le choix des matériaux influe sur leurs propriétés, le processus de production et le produit final. L'utilisation de matériaux non transparents permet de masquer certains défauts dans une certaine mesure, mais pour le moulage par injection de pièces transparentes, la précision des processus de conception et de fabrication doit être irréprochable.

Toutefois, il est important de noter que la planification et la préparation sont cruciales dans le processus de moulage par injection de plastique transparent avant d'entrer dans les détails des matériaux utilisés. Cela implique une préparation adéquate des matières premières, une machine de moulage par injection spéciale, un étalonnage correct de l'équipement, un moule d'injection en plastique transparent approprié et des procédures de moulage adéquates, qui sont cruciales pour la production de pièces moulées par injection en plastique transparent.

Lorsque l'on pratique le moulage par injection de matières transparentes, le premier critère est la capacité à voir les particules. Contrairement aux plastiques opaques, les plastiques transparents ne dissimulent pas les éventuels défauts de moulage. Il est donc essentiel de maintenir chaque zone du cycle de production aussi propre que possible pour obtenir la meilleure qualité possible du produit final en plastique transparent. Un stockage adéquat des matériaux est essentiel pour prévenir la contamination et garantir des matières premières de haute qualité.

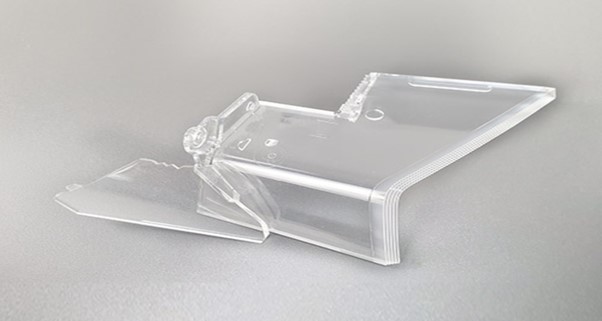

Après la production de produits en plastique transparent moulés par injection, l'emballage joue un rôle crucial dans la protection des pièces transparentes contre les rayures ou la formation de buée en surface.

Sélection des matériaux pour le processus de moulage par injection de plastique transparent

Lorsqu'il s'agit de choisir des matériaux pour les produits translucides et les produits de la mer, il est important de tenir compte de l'environnement. moulage par injection transparent, plusieurs options offrent des avantages distincts :

Acrylique (PMMA)

Ce matériau polyvalent permet de mouler par injection des produits transparents ou colorés. Les équipements d'extérieur, les luminaires et les articles de décoration utilisent largement l'acrylique en raison de sa non-toxicité, de sa résistance aux rayures et aux UV. Cependant, la rigidité de l'acrylique et sa nature fragile nécessitent un séchage adéquat pour éviter l'humidité, qui affecte le processus de moulage et le produit final. Aller à la page Moulage par injection de l'acrylique pour en savoir plus sur le moulage du PMMA.

Polyéthylène haute densité (PEHD)

Le PEHD présente l'avantage d'être résistant aux UV et de pouvoir être moulé en pièces translucides. Il est plus résistant à la rupture que l'acrylique et est relativement moins cher ; il convient donc à la fabrication de conteneurs, de bouteilles et de tuyaux, entre autres. Toutefois, en raison de sa résistance aux chocs relativement faible, nous ne recommandons pas le PEHD pour les applications à haute pression.

Polycarbonate (PC)

Le polycarbonate est transparent, résistant aux UV et plus résistant aux chocs que l'acrylique. Les vêtements de sécurité, les fenêtres, les conteneurs et d'autres applications exigeant une résistance aux chocs et une transparence élevées utilisent largement le polycarbonate (PC). Comme l'acrylique, le PC doit être séché avant d'être moulé par injection pour obtenir des performances optimales. En savoir plus sur le polycarbonate moulage par injection de polycarbonate.

Polyétherimide (PEI)

Le PEI est un matériau de haute performance qui présente une excellente résistance aux UV, à la chaleur et aux environnements chimiques. Les applications de haute performance, telles que les instruments médicaux, les pièces automobiles et les composants aérospatiaux, l'utilisent largement, en raison de ses performances mécaniques et de ses caractéristiques thermiques élevées. Toutefois, en raison de son coût élevé et de la nécessité de recourir à des processus de fabrication spécialisés, tels que l'utilisation de moules en acier, le PEI est plus approprié pour les applications qui exigent des performances élevées.

Polypropylène (PP)

Le PP est un matériau très utile qui se caractérise par sa flexibilité, sa conductivité électrique et sa stabilité chimique. De nombreuses industries l'utilisent pour des applications telles que les tissus, l'emballage, l'électronique et les produits chimiques. En raison de ses caractéristiques de charnière, le PP excelle dans les applications qui exigent souplesse et résilience, sans avoir à supporter de charge.

Caoutchouc de silicone liquide (LSR)

Le LSR est un matériau biocompatible qui présente une excellente stabilité thermique, chimique et électrique. Les équipements médicaux, les pièces électriques et les industries automobiles l'utilisent largement lorsque la résistance et l'efficacité sont cruciales. Grâce à sa flexibilité et à ses caractéristiques améliorées, le LSR est bien adapté aux applications nécessitant un moulage de haute précision et des performances élevées.

Caoutchouc de silicone optique (OLSR)

Il s'agit d'un matériau avancé utilisé pour améliorer la transmission de la lumière et la clarté des pièces optiques. L'OLSR présente des caractéristiques supérieures d'inaltérabilité, ce qui en fait un choix approprié pour les luminaires extérieurs et autres applications soumises à des conditions climatiques extrêmes. En raison de sa bonne stabilité de transmission optique dans le temps, OLSR convient pour les pièces optiques claires où la transmission de la lumière est importante.

Tous ces matériaux ont leurs propres avantages et défis lorsqu'il s'agit de moulage par injection transparent, et ils conviennent à différentes applications dans divers secteurs. Pour produire des pièces moulées transparentes d'une qualité, d'une performance et d'une apparence élevées, nous étudions et mettons en œuvre avec soin le choix des matériaux, la conception et les techniques de fabrication.

Polyéthylène (PE)

Le pétrole est exposé à la chaleur et à la pression pour créer le PEHD, un type de thermoplastique. Si l'acrylique a ses avantages, le PEHD résiste aux UV, est incroyablement polyvalent et facile à mouler. La production à grande échelle de produits tels que les bouteilles, les tuyaux et les conteneurs utilise couramment le PEHD en raison de ses avantages et de ses coûts de fabrication relativement faibles.

Résines élastomères

Le TPR, une résine élastomère, est un mélange de plastique et de caoutchouc, facilement transformé par moulage par injection. Le TPR est utilisé dans des produits tels que les distributeurs de fluides, les tuyaux flexibles, les cathéters et les équipements qui doivent résister à des liquides tels que les acides. Ces applications privilégient le TPR en raison de sa flexibilité et de sa capacité à résister à des conditions difficiles.

Polyuréthane thermoplastique (TPU)

Le polyuréthane thermoplastique (TPU) se caractérise par une grande résistance à la traction et à la déchirure, une grande souplesse et une grande élasticité. Le TPU convient donc au développement de produits qui doivent avoir une poignée ferme tout en étant agréables à tenir. Malgré son coût plus élevé que celui d'autres résines, les fabricants utilisent largement le TPU pour créer des pièces ayant des caractéristiques similaires à celles du caoutchouc.

Problème courant avec l'injection claire Moules d'injection

Voici quelques-uns des défauts les plus courants que l'on peut observer dans les pièces de moulage par injection de plastique transparent et les solutions possibles :

Les pièces en plastique qui sont transparentes sont vulnérables à différents types de défauts au cours du processus de moulage. Il est important de comprendre ces défauts et de savoir comment les éviter afin de fabriquer des produits transparents de haute qualité. Voici quelques-uns des défauts les plus courants et leurs solutions respectives :

1. Les pièges à air

Des poches d'air se logent souvent dans la résine pendant le moulage, un phénomène qui sera visible dans le produit final. Ce phénomène est généralement le résultat d'une mauvaise ventilation ou d'une faible pression lors de l'injection du matériau.

Solution : En améliorant la conception du moule pour y intégrer les canaux d'aération appropriés et en augmentant la pression d'injection, nous pouvons réduire les pièges à air et accroître la transparence du produit.

2. Lignes d'écoulement

Des lignes d'écoulement, également appelées stries, se forment à la surface des pièces en plastique transparent en raison des variations du flux de matière au cours du processus de moulage par injection. Ces lignes peuvent nuire à la beauté du produit.

Solution : Pour minimiser les lignes d'écoulement et améliorer l'état de surface global de la pièce moulée par injection de plastique transparent, il faut ajuster la vitesse d'injection, la pression et la conception de la porte.

3. Marques d'évier

Les marques de coulure, qui sont de minuscules indentations sur la surface de la pièce en plastique, résultent généralement de variations de la vitesse de refroidissement ou d'un remplissage incorrect de la résine au cours du processus de solidification.

Solution : La réduction du temps de refroidissement, le contrôle de la pression d'emballage et l'application de mesures appropriées de contrôle de la température du moule peuvent grandement contribuer à réduire les marques d'enfoncement et à améliorer la qualité de la pièce.

4. Rayures de surface

Les défauts de surface tels que les rayures ou les marques dues à la manipulation ou à l'éjection des pièces moulées affectent la transparence et la finition de surface des produits clairs moulés par injection.

Solution : Des procédures de manipulation et d'éjection appropriées, des agents de démoulage ou des traitements de surface peuvent aider à éviter les rayures de surface et à garantir la clarté du produit.

5. La brume ou les nuages.

Plusieurs facteurs, tels qu'un séchage inadéquat de la matière première, une contamination ou un taux d'humidité élevé au cours du processus de moulage, peuvent entraîner la formation d'un brouillard ou d'un nuage sur les composants de moulage par injection de plastique transparent.

Solution : Pour éviter le voilage et obtenir des pièces claires et transparentes, il est nécessaire de veiller à la manipulation et au stockage corrects des matériaux, à l'utilisation de résines sèches et à des conditions de traitement correctes.

Les fabricants peuvent produire des pièces en plastique transparent d'une clarté et d'une valeur esthétique excellentes s'ils corrigent ces défauts et appliquent la bonne solution.

Sélection de la finition de surface et conseils de conception pour les moules d'injection transparents

En ce qui concerne la clarté des pièces en plastique, le choix de la bonne finition de surface est très important. Le ponçage et le polissage manuels sont utiles pour les conceptions plus grossières qui ne comportent pas de détails fins, mais ils ne sont pas efficaces pour créer des produits clairs. Si la production est faible ou si le prototype ou le projet est unique, la finition SPI-A2 peut être suffisante, en particulier si la finition de surface n'est pas prise en compte lors de l'évaluation d'un prototype. Nous avons également observé que le fait de reporter le concept d'état de surface au niveau de la production pouvait permettre de réaliser des économies de temps et d'argent considérables.

Pour les pièces transparentes plates ou presque plates telles que les fenêtres ou les lentilles, la meilleure finition de surface est le revêtement de résine. Les agents de démoulage endommagent la surface de la pièce et ne doivent pas être utilisés. Il est important de noter que les délais et les coûts de la finition de surface peuvent varier en fonction du projet.

Plusieurs aspects doivent être pris en compte lors de la conception de pièces moulées par injection en plastique transparent ou translucide. Il est essentiel de maintenir des épaisseurs de paroi constantes tout au long de la pièce pour préserver la cohérence de la clarté. D'autres considérations incluent la conception de glissières suffisamment larges et le placement des glissières de manière à ce qu'elles s'adaptent au processus de contraction. L'absence d'angles vifs, en particulier pour les produits en PC, permet d'éviter les écarts et de rendre les transitions plus claires.

En outre, le maintien d'une surface lisse du moule et un refroidissement adéquat réduiront les défauts de surface et la diminution de la clarté du plastique dans le moule. moulage par injection de plastique transparent. Nous vous conseillons d'en savoir plus sur le moulage par injection transparent afin d'obtenir des recommandations plus spécifiques en matière de conception.

Si vous avez besoin d'un moulage par injection de plastique transparent, Sincere Tech est la société à laquelle vous adresser.

Le moulage par injection transparent est plus critique et nécessite plus d'attention que le moulage non transparent lorsqu'il s'agit de produire des pièces en plastique transparent par moulage par injection. Les polymères transparents présentent des caractéristiques différentes, telles que des résistances, des limites de température et des résistances chimiques différentes. Par conséquent, ces facteurs doivent guider la sélection du matériau plastique transparent le plus approprié pour un projet donné.

Sincere Tech est l'un des Les 10 premières entreprises de moulage par injection de plastique en Chine qui a pour mission d'aider les clients à déterminer le meilleur matériau plastique transparent pour leurs pièces. Que vous ayez besoin d'aide pour créer un prototype ou que vous ayez des questions sur les résines plastiques transparentes et le moulage par injection, notre équipe est prête à vous aider. N'hésitez pas à nous contacter dès maintenant pour nous faire part des spécifications de votre projet.