Ce que cela signifie Moulage par injection de PMMA

Technologie de moulage par injection PMMA

Le PMMA est le matériau plastique le plus transparent, mais il est plus facile à casser que le PC ou l'ABS. Les modifications du PMMA apparaissent donc les unes après les autres, comme la copolymérisation entre le méthacrylate de méthyle et le styrène et le butadiène, un mélange de PMMA et de PC, etc. Le PMMA 372 est le copolymère de méthacrylate de méthyle et de styrène. Si vous ajoutez une petite quantité de caoutchouc nitrile (environ 50%) au PMMA 372, il deviendra le PMMA 373.

La fluidité du PMMA moulé par injection est moins bonne que celle du PS, de l'ABS et sa viscosité à l'état fondu est assez sensible au changement de température. Lors du moulage, la viscosité à l'état fondu varie principalement en fonction de la température d'injection. Le PMMA est un polymère amorphe, la température de fusion est supérieure à 200 degrés Celsius et la température de décomposition peut atteindre 270 degrés Celsius.

- Traitement du plastique

Les plastiques PMMA ont un certain degré d'absorption d'eau de 0,3-0,4%. Les moulage par injection PMMA L'humidité doit être inférieure à 0,1%. En général, elle est de 0,04%. La présence d'humidité provoque des bulles, des lignes de gaz et une faible transparence. Il faut donc la sécher. La température de teinture est de 80 à 90 degrés Celsius et le temps de séchage est de 3 heures ou plus. Dans certains cas, l'utilisation de matériaux recyclés peut atteindre 100%. La quantité réelle dépend des exigences de qualité. En général, elle peut atteindre 30%. Vous devez vous assurer qu'il n'y a pas de pollution des matériaux recyclés, sinon cela affectera la transparence et la nature des produits finis. - Sélection d'une presse à injecter

Le moulage par injection Matériau PMMA n'a pas d'exigences particulières en ce qui concerne la machine de moulage par injection. En raison de la grande viscosité de la matière fondue, les rainures doivent être plus profondes et le trou de la buse doit avoir un plus grand diamètre. Si vous avez besoin de produits plus résistants, vous devez utiliser un rapport d'aspect de la vis plus important pour mettre en œuvre des plastiques à basse température. En outre, la résine de moulage PMMA doit être stockée dans une trémie de séchage. - Conception du moule et de la porte

La température du moule d'injection de PMMA peut être comprise entre 60 et 80 °C. Le diamètre de la carotte doit correspondre à la conicité interne. Si l'épaisseur de la paroi des produits moulés par injection est de 4 mm ou plus, l'angle doit être de 7, le diamètre du canal principal doit être de 8 à 10 mm et la longueur totale de la porte ne doit pas dépasser 50 mm.

Pour les produits de moulage par injection de PMMA dont l'épaisseur de paroi est inférieure à 4 mm, le diamètre du canal d'écoulement doit être compris entre 6 et 8 mm. Si l'épaisseur de la paroi du PMMA est supérieure à 4 mm, le diamètre du canal d'écoulement doit être de 8 à 12 mm. La profondeur des portes en forme d'éventail et de languette doit être comprise entre 0,7 et 0,9 t (t étant l'épaisseur de la paroi du produit), et le diamètre de la porte à broche doit être compris entre 0,8 et 2 mm. Moulage par injection de PMMA Les produits à faible viscosité doivent être de plus petite taille. La profondeur du trou de ventilation commun est de 0,05 à 0,07 mm, sa largeur est de 6 mm, la pente de dénudage est de 30′-1, et les parties de la cavité sont comprises entre 35′-1 et 30.

- Température de fusion

Vous pouvez utiliser la méthode d'injection d'air pour mesurer des températures allant de 210 à 270 degrés Celsius, ce qui dépend des informations fournies par le fournisseur. - Température d'injection

Vous pouvez utiliser l'injection rapide pour éviter de générer un degré élevé de contrainte interne lorsque vous travaillez avec le matériau de moulage par injection PMMA. Il convient d'utiliser l'injection à plusieurs niveaux, tels que lente, rapide, lente, etc. Lorsque vous injectez des pièces épaisses, vous devez utiliser une vitesse lente. - Temps de séjour

Si la température est de 260 degrés Celsius, le temps de maintien est de 10 minutes. Si la température est de 270 degrés Celsius, le temps de maintien est de 8 minutes.

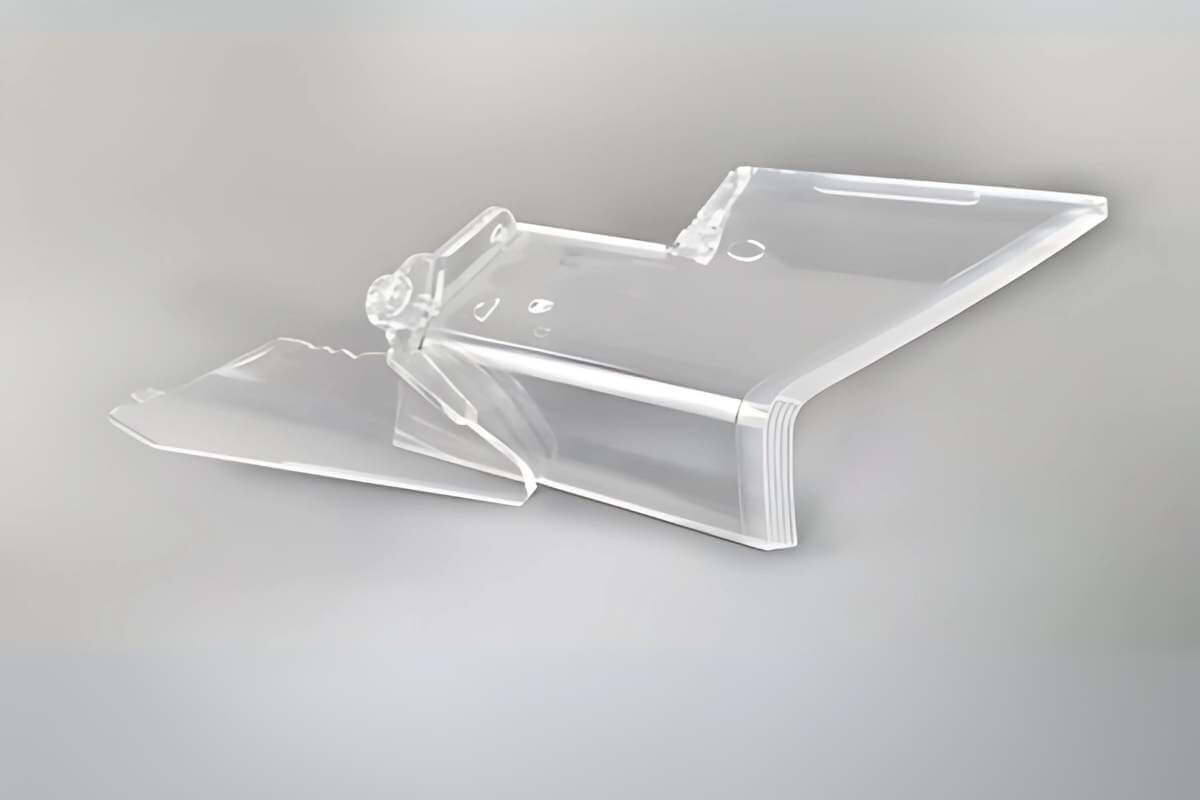

Applications du moulage par injection de plastique PMMA

De nombreuses industries ont besoin de pièces moulées par injection en PMMA. Vous trouverez ci-dessous quelques composants qui utilisent des pièces moulées par injection en PMMA :

- Verres de lunettes : Le PMMA est l'un des meilleurs matériaux pour les lunettes en raison de ses excellentes propriétés optiques. Il possède la plus grande transparence de toutes les autres matières plastiques, le moulage par injection de PMMA en faisant le meilleur choix pour les lunettes.

- Fenêtres en plexiglas : le PMMA, également connu sous le nom de plexiglas ou de verre acrylique, est une alternative populaire aux fenêtres en verre traditionnelles en raison de sa grande résistance aux chocs et de sa clarté optique. Il est couramment utilisé dans les bâtiments, les aquariums et même les hublots d'avion.

- Coques de téléphone portable : le PMMA est utilisé dans la fabrication de coques de téléphone portable en raison de sa grande résistance aux chocs, aux rayures et à la clarté optique. Il est également léger et peut être facilement moulé dans différentes formes et tailles.

- Boîtiers d'ordinateurs et d'appareils électroniques : Similairement aux boîtiers de téléphones portables, le PMMA est utilisé dans la fabrication de boîtiers d'ordinateurs et d'appareils électroniques en raison de sa durabilité, de sa résistance aux chocs et de sa clarté optique. Il est également léger et peut être facilement moulé dans différentes formes et tailles.

- Pare-brise de véhicule : le PMMA est couramment utilisé dans la fabrication de pare-brise de véhicule en raison de sa grande résistance aux chocs et de sa clarté optique. Il est également plus léger que le verre, ce qui peut améliorer le rendement énergétique.

- Lentille LED : vous voyez la lumière sur la rue et votre maison ; cette petite lentille à l'intérieur est fabriquée à partir de pièces moulées par injection en PMMA. C'est très populaire dans l'industrie de l'éclairage.

Moulage par injection PMMA

Avantages du moulage par injection de PMMA (injection acrylique) moulage)

1. Elle fabrique des produits résistants aux rayures.

2. Il produit des produits transparents à la lumière.

3. Le moulage par injection PMMA peut produire des conceptions complexes.

4. Efficacité de production élevée

5. Amélioration de la flexibilité des couleurs

6. Matériau spécial pour les exigences élevées du moulage de plastique transparent.

Matériau PMMA appelé acrylique, ou plexiglas, a une transmittance allant jusqu'à 92%, ce qui est plus élevé que le verre. Cela signifie boîte en acrylique transparent est l'une des meilleures options pour les produits à exigences élevées. pièces moulées par injection transparentes, tels que le verre, le verre optique, les lentilles, les phares de voiture, les tuyaux transparents, etc.

Inconvénients du moulage par injection de plastique acrylique PMMA

Comme tout autre procédé de fabrication de moulage, il présente ses propres inconvénients qui doivent être pris en considération. Vous trouverez ci-dessous certains des inconvénients du moulage par injection de plastique acrylique PMMA.

- Les matériaux produits ont une résistance aux chocs inférieure à celle produite par moulage par injection de métal.

- La résistance à la chaleur de la plupart des produits fabriqués par le procédé d'injection PMMA est faible (environ 80 degrés Celsius).

- La plupart des articles produits par ce procédé présentent une résistance mécanique plus faible, ce qui limite leurs capacités de charge.

- Certains produits acryliques ont une faible résistance chimique, ce qui les rend susceptibles de réagir avec des composés organiques.

- Le moulage par injection de PMMA nécessite l'inversion du moule d'injection spécial, ce qui signifie que le coût initial de l'outillage est élevé. Cela n'est pas avantageux pour les faibles volumes de production.

- Flexibilité de conception limitée. Le procédé est particulièrement adapté à la production de produits aux formes simples et uniformes. Il peut être difficile de réaliser des conceptions complexes avec des détails complexes à l'aide du moulage par injection de plastique acrylique PMMA. Cette limitation peut constituer un inconvénient majeur pour les fabricants qui cherchent à créer des produits uniques et innovants.

Conseils pour fabriquer des pièces moulées par injection en PMMA de haute qualité.

La fabrication de pièces moulées par injection en PMMA est un peu différente des autres pièces moulées par injection car, la plupart du temps, lorsque nous fabriquons des pièces moulées en PMMA, nous fabriquons des pièces en PMMA à haute teneur en verre. Dans ce cas, un équipement spécial est nécessaire, en particulier pour certaines pièces moulées par injection en PMMA à parois épaisses. Vous trouverez ci-dessous quelques conseils pour vous aider à fabriquer des pièces moulées par injection en PMMA de haute qualité.

Conception de moules

Le PMMA étant un matériau de transmission, les éventuelles traces d'écoulement seront faciles à voir, ce qui pourrait également poser problème. À l'aide de l'analyse de l'écoulement du moule, il sera très important de vérifier où se trouve le meilleur emplacement de la porte. Une fois l'emplacement de la porte déterminé, la forme de la porte est également importante. La plupart du temps, nous suggérons de concevoir une porte latérale ou une porte en éventail, ce qui facilitera le remplissage de la cavité et évitera les traces d'écoulement.

La machine de moulage par injection et le réservoir d'eau chaude sont en cours d'utilisation.

Si vous fabriquez des pièces moulées par injection en PMMA à parois épaisses, vous aurez toujours des problèmes de retombées et de bulles, car les plastiques ont un taux de retrait. Plus la paroi est épaisse, plus le taux de retrait est élevé, il y aura donc des bulles à l'intérieur des pièces, quelle que soit la durée du refroidissement, et lorsque vous utilisez un temps de refroidissement long, le temps de cycle sera également augmenté, ce qui augmentera le coût.

Dans ce cas, un réservoir d'eau chaude peut améliorer ces problèmes. Utilisez de l'eau à une température de 60 à 80 degrés dans le réservoir d'eau. Une fois que vous avez retiré les pièces moulées par injection en PMMA de la cavité du moule et que vous les avez placées dans le réservoir d'eau chaude pendant 6 à 12 minutes, vous retirez les pièces moulées, ce qui réduira considérablement les problèmes d'évier et de bulles.

Fabriquer des pièces moulées en PMMA de haute qualité n'est pas une tâche facile. Si vous avez un projet qui nécessite des pièces moulées en PMMA, il est très important de trouver un entrepreneur professionnel en moulage par injection de PMMA. Cela garantira que votre projet sera réussi ou non.