Comment le moulage par injection de métal transforme-t-il la fabrication ?

L'équilibre de Moulage par injection de métal transforme le processus de fabrication en une toute autre chose. Il change la donne. Ce blog se concentre sur ses effets sur l'efficacité, la précision ou même les dépenses impliquées. Attendez-vous à des points de vue et des opinions. Prêt pour la transformation ? Commençons.

Qu'est-ce que le moulage par injection de métal ?

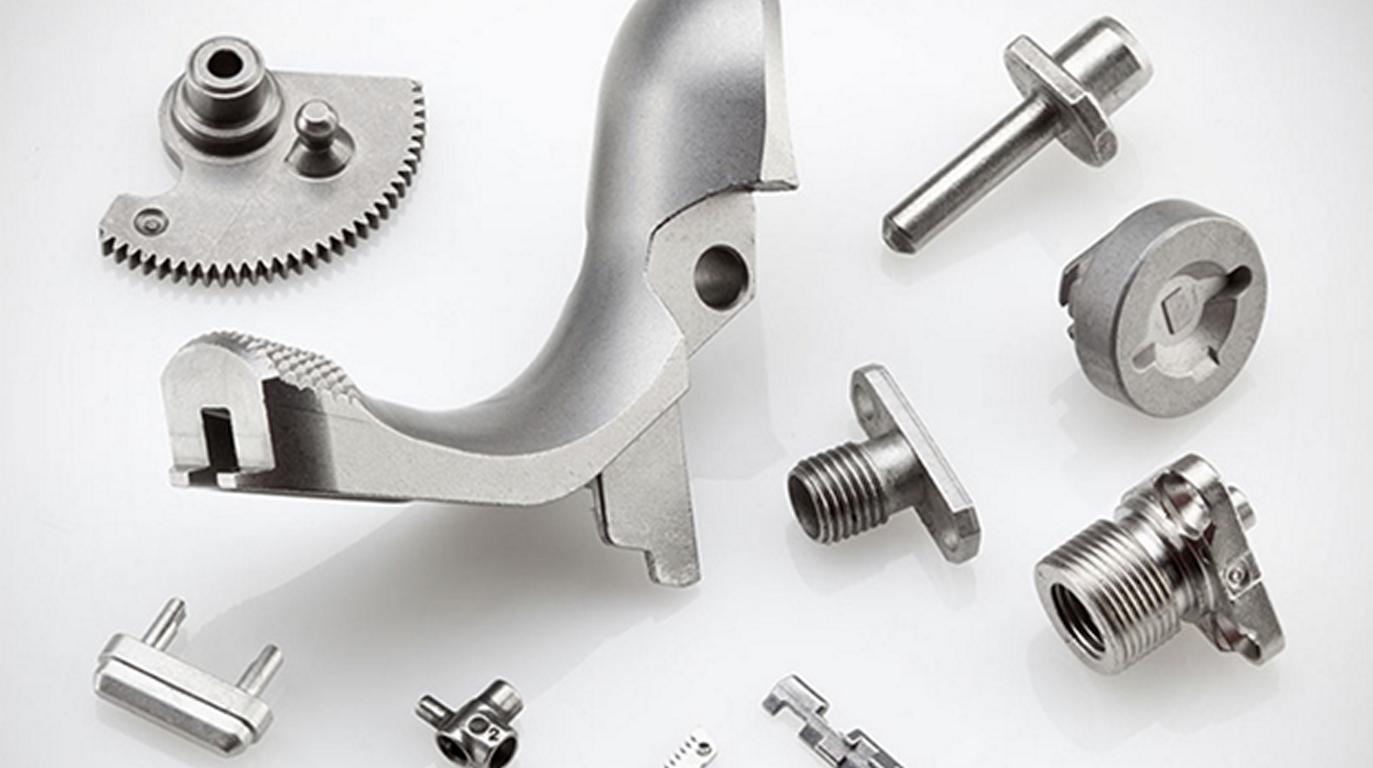

Moulage par injection de métal (MIM) est un processus qui consiste à combiner de la poudre de métal et un matériau liant. Le mélange est injecté dans un moule spécifique pour prendre la forme souhaitée.

Après le moulage, le liant est éliminé par un processus connu sous le nom de déliantage. La pièce débitée est frittée à haute température. On obtient ainsi une pièce métallique très compacte et résistante. Le MIM convient aux formes complexes telles que les engrenages, les connecteurs et les composants de boîtier.

La taille des poudres conventionnelles varie généralement entre 2 et 20 microns. Les composants MIM peuvent avoir une résistance élevée à la traction et des formes complexes.

Comment fonctionne le processus de moulage par injection de métal ?

Mélange

Le processus de moulage par injection de métal implique le mélange de poudres métalliques fines et de liants polymères. Le mélange permet d'obtenir une homogénéité. Les particules se situent généralement entre 2 et 20 microns.

Les liants sont des cires et des thermoplastiques. Cette combinaison permet d'obtenir un produit de départ pour le moulage. La viscosité de la matière première est particulièrement importante lors du moulage.

Une distribution uniforme des particules est bénéfique car elle garantit que les propriétés possèdent des caractéristiques constantes. Le mélange est ensuite soumis à la granulation pour permettre l'injection. Chaque processus aboutit à un résultat final identique.

Moulage par injection

Dans le cas du moulage par injection de métal, la matière première métallique est d'abord chauffée, puis injectée dans la cavité du moule. En effet, la cavité du moule définit la forme de la pièce.

Ils sont optimisés pour les pressions d'injection de flux et de remplissage. Ce processus permet de créer des pièces vertes. La gestion de la température du moule est essentielle pour déterminer la solidification précise.

La pièce verte conserve la géométrie prévue. La conception du moule joue un rôle important dans la qualité de la pièce. Elle est liée au traitement ultérieur par moule d'injection métallique technologie.

Débouclage

Dans le domaine du moulage par injection de métaux, le déliantage permet d'éliminer les liants polymères des pièces vertes. Les deux techniques les plus répandues pour le déliantage sont les méthodes thermiques et les méthodes à base de solvant, qui permettent d'éliminer efficacement les liants polymères des pièces vertes. Le processus permet de s'assurer que la marge de distorsion est maintenue au strict minimum. Si le déliantage est effectué correctement, il n'y aura pas de défauts lors du frittage.

Il a été observé que le taux d'enlèvement du liant affecte la densité obtenue. Les pièces débitées, appelées pièces brunes, conservent encore leur caractère délicat. Cette étape prépare les pièces au frittage. Toutes les étapes préservent l'homogénéité dimensionnelle.

Frittage

En métal Moulage par injectionLe frittage est le processus de densification des pièces brunes à l'aide de températures. Les niveaux d'humidité sont proches de ceux de la fusion.

Des atmosphères contrôlées empêchent l'oxydation. Le processus permet d'obtenir une résistance élevée à la traction.

Le rétrécissement est généralisé, ce qui permet de conserver une certaine précision. En général, la croissance du grain améliore les caractéristiques des propriétés mécaniques des métaux. Cette étape cimente la forme de la pièce finale. Toutes les étapes du processus sont liées à la qualité.

Contrôle de la qualité

Dans le cadre de Moulage par injection de métalLe contrôle de la qualité est un processus qui vise à garantir que les pièces sont fabriquées selon les normes requises. Les contrôles dimensionnels vérifient la précision.

Les essais mécaniques déterminent la résistance à la traction et la limite d'élasticité. L'analyse de la microstructure examine la présence et la taille des grains. Les inspections de surface détectent les défauts. Tous ces éléments font l'objet d'un examen extrêmement critique.

Le contrôle statistique des processus garantit l'existence d'un modèle défini. Cette étape est essentielle pour garantir la fiabilité et les performances optimales du produit final. Il existe un fil conducteur qui relie toutes les étapes du processus : moulage par injection de métaux en chine qualité.

| Étape du processus | Température (°C) | Pression (MPa) | Principaux matériaux utilisés | Durée typique (minutes) |

| Mélange | Température ambiante (25) | 0 | Poudres métalliques, Liants | 30 |

| Moulage par injection | 120-200 | 50-100 | Matières premières | 2-5 |

| Débouclage | 200-400 | 0 | Solvants, Énergie thermique | 600-1440 (10-24 heures) |

| Frittage | 1100-1400 | 0 | Gaz inerte, Vide, Hydrogène | 240-720 (4-12 heures) |

| Contrôle de la qualité | Température ambiante (25) | 0 | Matériel d'essai | Variable |

Tableau sur le fonctionnement du processus de moulage par injection de métal !

Pourquoi choisir le moulage par injection de métal plutôt que les méthodes traditionnelles ?

Précision

Le MIM offre une précision dimensionnelle de l'ordre de ±0,005 mm. Cela permet de produire des arbres d'engrenage très délicats. Il facilite la fabrication de pièces de vannes compliquées.

Le MIM produit des miniatures pièces en plastique médical. La précision des appareils dentaires ne peut être égalée par aucun autre dispositif sur le marché. Les connecteurs utilisés dans l'aérospatiale doivent répondre à certaines normes.

Le MIM permet de créer des pièces métalliques identiques pour les coques des appareils électroniques. Tous les composants sont conformes aux spécifications automobiles. Des composants horlogers de précision sont créés. MIM fournit toujours des instruments chirurgicaux de qualité.

Coût-efficacité

Le moulage par injection de métal est très avantageux en termes de réduction des déchets par rapport à d'autres techniques conventionnelles. Cette méthode permet de fabriquer efficacement des buses d'injecteurs de carburant. Elle réduit la nécessité d'un traitement ultérieur des pales de turbine.

Le MIM réduit le coût des petits engrenages mécaniques. Les grandes quantités de contacts électriques sont relativement bon marché. Il réduit le coût des boîtiers de capteurs avancés.

Le MIM améliore l'utilisation des matériaux dans les pistons. Le processus réduit le coût global de fabrication des brackets dentaires. Il permet d'économiser sur les pièces de charnière complexes.

Polyvalence des matériaux

Moulage par injection de métal est un processus qui implique l'utilisation de l'acier inoxydable. Il permet de traiter efficacement le carbure de tungstène. Les alliages de cobalt-chrome ne posent pas de problème pour le MIM.

Les composants en titane peuvent être facilement fabriqués. Cette méthode permet de façonner les superalliages. Elle permet d'obtenir des formes complexes de magnésium. Le MIM peut traiter une large gamme d'alliages d'aluminium.

Ce procédé permet de produire des céramiques de précision à base de zircone. Le MIM permet de produire des pièces en Inconel dotées d'une fonctionnalité supérieure. Différents matériaux améliorent la flexibilité dans l'aérospatiale de différentes manières.

La force

Le processus de moulage par injection de métal améliore encore la résistance des composants. Il permet de fabriquer des pièces d'armes à feu résistantes. Le MIM est utilisé pour produire des pales de turbine durables. Cette méthode permet de produire des engrenages automobiles solides et durables.

Des implants médicaux durables sont créés. Le MIM produit des pièces horlogères à haute résistance à la traction. La sécurité et l'intégrité des structures des pièces aérospatiales sont maintenues. La MIM produit des outils de précision durs.

Les composants sont soumis à des contraintes importantes. Le MIM confère une résistance remarquable aux connecteurs électroniques.

Quelles sont les principales applications du moulage par injection de métal ?

Automobile

La MIM permet de créer avec précision des pièces d'engrenage. Elle produit des aubes de turbocompresseurs. Les composants MIM comprennent les buses d'injecteurs de carburant. Il permet également d'obtenir de bonnes propriétés mécaniques. Le MIM permet d'obtenir des géométries complexes pour les composants des capteurs. Il permet de créer des éléments de transmission à haute densité.

Le MIM peut prendre en charge la conception complexe des boîtiers ABS. Elle permet une grande précision dans la production des sièges de soupapes. L'utilisation du MIM améliore la résistance à la fatigue des pièces du moteur. Il permet de produire des dispositifs de verrouillage hautement spécialisés.

Dispositifs médicaux

Les instruments chirurgicaux sont fabriqués par moulage par injection de métal. Le MIM forme des brackets orthodontiques. Il fabrique avec précision des instruments d'endoscopie. Le MIM permet de réaliser des géométries complexes dans les dispositifs implantables. Il peut aider à contrôler la biocompatibilité des vis à os.

MIM fournit des outils dentaires très résistants. Elle fabrique des embouts de cathéter précis. La MIM permet de réaliser des travaux détaillés dans le domaine de l'épinglage orthopédique. Il permet d'obtenir des détails fins dans les instruments de microchirurgie. Le MIM permet d'atteindre des niveaux de précision élevés pour les pièces d'endoprothèses.

Électronique grand public

Moulage par injection de métal Chine produit des charnières pour smartphones. MIM fabrique des couvercles de lentilles d'appareil photo. Il offre une grande précision en ce qui concerne les composants utilisés dans l'appareil portable.

Le MIM forme des connecteurs complexes. Il assure la rigidité des charnières des ordinateurs portables. Le MIM permet de créer des formes complexes dans les consoles de jeu. Il permet d'obtenir un niveau de détail élevé dans les boîtiers d'écouteurs.

Le MIM produit avec précision des plateaux pour cartes SIM. Il améliore la résistance à l'usure des composants des smartwatches. Le MIM permet d'obtenir des tolérances serrées dans les connecteurs de batterie.

Aérospatiale

Les aubes de turbines sont fabriquées par moulage par injection de métal. Le MIM produit des buses de carburant. Il permet de renforcer les éléments structurels. Le MIM crée des pièces d'actionneur géométriquement précises. Il fournit des fixations de haute performance. Le MIM permet d'obtenir des formes complexes pour les boîtiers de capteurs.

Il peut s'adapter à des géométries complexes pour les échangeurs de chaleur. Le MIM permet de fabriquer des supports légers. Elle améliore les performances anti-fatigue des pièces de trains d'atterrissage. La MIM garantit la précision des systèmes de navigation.

Défense

Le moulage par injection de métal produit des pièces d'armes à feu. Le MIM permet de fabriquer des gâchettes délicates. Il renforce les boîtiers d'armes. Le MIM permet de fabriquer des composants de visée optique précis.

Il fournit des connecteurs de haute performance. Le MIM est capable de gérer les structures complexes des composants de missiles. Il offre une grande précision pour les composants de radars. Le MIM produit des composants de blindage légers.

Il améliore également la fiabilité des appareils de communication. La MIM améliore la précision des systèmes de ciblage.

Comment le moulage par injection de métal améliore-t-il la conception des produits ?

Flexibilité de conception

L'une des caractéristiques du moulage par injection de métal est la possibilité de mouler des formes complexes. Le MIM permet d'atteindre des niveaux de précision élevés pour les contours compliqués. Il permet d'obtenir des caractéristiques de conception innovantes. Le MIM permet également d'obtenir des finitions de surface fines en termes de détails élevés.

Il permet de réaliser des contre-dépouilles et des parois minces. La MIM permet de créer des structures légères et résistantes. Il accroît également la complexité de la conception de pièces multifonctionnelles.

Le MIM combine différentes sections en une seule unité. Elle permet de réduire la taille des pièces. La MIM permet une reproduction plus précise des conceptions.

Prototypage

Le moulage par injection de métal permet d'obtenir un plus grand nombre de prototypes dans un délai plus court. Le MIM offre une grande précision pour la production d'échantillons de pièces. Il peut s'adapter à des modifications constantes de la conception. Le MIM permet également de minimiser le gaspillage de matériaux lors du processus de prototypage.

Elle garantit la reproduction des caractéristiques jusque dans les moindres détails. L'utilisation de la MIM permet d'effectuer des tests fonctionnels sur les prototypes. Il raccourcit les cycles de développement.

La MIM permet de produire des échantillons à un coût relativement faible. Elle garantit également une évaluation correcte des performances des différents employés de l'organisation. La MIM peut contribuer à la vérification de la conception.

Personnalisation

Dans le moulage par injection de métal, la conception des pièces peut être personnalisée en fonction des besoins. Le MIM répond aux exigences particulières de l'application. Il offre des propriétés géométriques spéciales. Le MIM permet de contrôler les propriétés mécaniques.

Elle garantit également que ces assemblages complexes sont ajustés avec précision. La MIM permet de personnaliser les pièces individuelles. Il permet de répondre aux différents besoins en matériaux.

Le MIM répond à des exigences spécifiques en matière de finition de surface. Il permet d'obtenir les caractéristiques thermiques souhaitées. Le MIM permet d'intégrer en douceur des éléments de conception particuliers.

Performance

Moulage par injection de métal contribue à améliorer les performances des pièces. Le MIM permet d'obtenir des rapports résistance/poids élevés. Il garantit des caractéristiques mécaniques améliorées. Le MIM se caractérise par une grande résistance à la fatigue. Il permet un contrôle de haute précision en termes de dimensionnalité.

Le MIM améliore la résistance à l'usure. Il maintient l'uniformité des propriétés du matériau. Le MIM améliore la stabilité thermique. Il permet de créer des canaux de refroidissement complexes.

La MIM peut supporter les meilleures contraintes. Il améliore la fiabilité de chaque pièce incorporée dans la construction d'un produit donné.

Durabilité

Le moulage par injection de métal permet de produire des pièces durables. Le MIM augmente considérablement la résistance à l'usure. Il améliore la résistance à la corrosion. Le MIM offre de meilleures propriétés mécaniques. Il prend en charge les applications soumises à de fortes contraintes. Le MIM maintient également une densité constante du matériau.

Il réduit les taux de défaillance. Le MIM améliore la résistance aux chocs. Il supporte des conditions environnementales extrêmes. Le MIM améliore la dureté de la surface. Il augmente considérablement le cycle de vie des pièces.

Comment le moulage par injection de métal améliore-t-il l'efficacité de la fabrication ?

Rationalisation des processus

Le moulage par injection de métal combine en fait plusieurs processus en un seul. Le MIM simplifie les assemblages complexes. Il peut également réduire considérablement les besoins d'usinage. Dans ce cas, le MIM permet d'atteindre des niveaux de précision élevés au cours du processus de moulage initial.

Il permet une production automatisée. La MIM permet de réaliser des détails fins sans nécessiter d'opérations secondaires ni de fabrication. Elle minimise les interventions manuelles. La MIM assure la production de pièces de haute qualité.

L'un de ses avantages est de réduire la durée des cycles de production. Ainsi, la MIM optimise l'efficacité de la fabrication de manière générale.

Réduction des déchets

Le moulage par injection de métal a une efficacité matérielle élevée. Le MIM minimise la production de déchets. Il produit des pièces de forme presque nette. Le MIM réduit les déchets de post-traitement. Il maximise l'utilisation des matières premières. Le MIM permet une réutilisation efficace de la poudre. Il améliore la durabilité environnementale.

De cette manière, le MIM garantit une répartition adéquate du matériau dans le processus. Il réduit également la quantité de matériau qui doit être enlevée pour obtenir la forme souhaitée. Le MIM réduit le coût total de la gestion des déchets.

Optimiser le temps

Ils réduisent également les cycles de production grâce aux techniques de moulage par injection de métal. Le MIM a également raccourci les délais d'exécution pour les pièces complexes. Elle peut prendre en charge efficacement le changement d'outils de moulage.

Avec le MIM, il est facile d'apporter des modifications. Il minimise les temps de préparation. Le MIM a des taux de production rapides. Il réduit les périodes d'attente. Le MIM permet des transferts rapides de matériel. Il améliore l'efficacité du flux de travail. Le MIM augmente la durée totale des processus de fabrication.

Coûts de la main d'oeuvre

Le moulage par injection de métal élimine la nécessité d'embaucher de nombreux travailleurs pendant le processus de production. Le MIM n'est pas compatible avec les lignes de production automatisées. Il minimise le travail d'assemblage. Le MIM simplifie les processus de fabrication. Il réduit les besoins en main-d'œuvre qualifiée.

La MIM améliore la productivité des travailleurs. Elle réduit les opérations à forte intensité de main-d'œuvre. La MIM assure la qualité sans qu'il soit nécessaire d'inspecter la pièce manuellement. Elle favorise également une bonne organisation de la main-d'œuvre. La MIM réduit les coûts totaux de la main-d'œuvre directe dans la production.

Comment assurer la qualité du moulage par injection de métal ?

Assurance qualité

Le moulage par injection de matériaux nécessite un degré élevé de mesures d'assurance qualité. Le MIM contrôle le mélange de poudres avec plus de précision. Il exige des propriétés uniformes des matières premières. Le MIM utilise des systèmes de surveillance sophistiqués. Il permet de régler et de maintenir des températures adéquates dans le moule.

Le MIM permet d'obtenir des tolérances dimensionnelles élevées. Il utilise le contrôle statistique des processus (CSP). La société MIM applique des contrôles rigoureux à son processus de production. Il met en œuvre des processus améliorés de détection des défauts. MIM garantit des pièces finies de haute qualité.

Essai

Le moulage par injection de métal passe par différentes phases de test. Les essais de résistance à la traction sont effectués par le MIM. Il effectue des évaluations de la dureté. Le MIM utilise la fluorescence X (XRF). Elle permet également de vérifier la composition du matériau utilisé. MIM effectue des analyses de porosité.

Il vérifie la cohérence des dimensions. Des mesures de conductivité thermique sont effectuées au MIM. Il évalue la résistance à la fatigue. MIM utilise le contrôle par ultrasons. Il permet de vérifier la qualité globale.

Méthodes d'inspection

En règle générale, le moulage par injection de métaux fait appel à plusieurs méthodes d'inspection. Le MIM a adopté l'utilisation de machines à mesurer tridimensionnelles (MMT). Elle applique la microscopie optique. La MIM permet de produire des pièces avec des mesures précises. Il utilise le balayage laser. Le MIM effectue des essais non destructifs (END).

Il utilise des méthodes d'examen visuel. Des systèmes d'inspection automatisés sont utilisés chez MIM. Il garantit l'état de surface. MIM procède à un échantillonnage par lots. Il assure la constance de la qualité.

Certifications

La MIM obtient différentes certifications. Le MIM répond aux normes ISO. Il obtient la conformité ASTM. MIM respecte la réglementation de la FDA pour les pièces médicales. Il garantit la conformité à la directive RoHS.

MIM est conforme à la norme de qualité AS9100 de l'industrie aérospatiale. Elle obtient la certification IATF pour l'industrie automobile. Il est important de préciser que MIM agit en conformité avec la législation environnementale.

Il s'agit d'obtenir le marquage CE pour les marchés européens. La MIM obtient l'accréditation NADCAP pour la défense. Elle adhère à des normes de certification rigoureuses.

Normes industrielles

Moulage par injection de métal est conforme aux meilleures pratiques de l'industrie. Le MIM suit les normes MPIF. Il répond aux exigences ISO/TS. MIM suit à la lettre les normes SAE. Il est conforme aux normes ASTM. MIM suit les normes DIN strictes. Il garantit les normes JIS pour les marchés japonais.

Le MIM est conforme aux normes MIL-SPEC pour la défense. Il est conforme à certaines spécifications des clients. La MIM s'identifie aux normes et pratiques internationales. Il conserve une position élevée dans l'industrie.

Conclusion

Moulage par injection de métal révolutionne l'industrie manufacturière. Elle est efficace, précise et abordable par rapport aux méthodes traditionnelles de collecte de données. Nous avons étudié son impact. Prêt à innover ? Visitez le site PLASTICMOLD. Découvrez comment l'industrie manufacturière va évoluer.