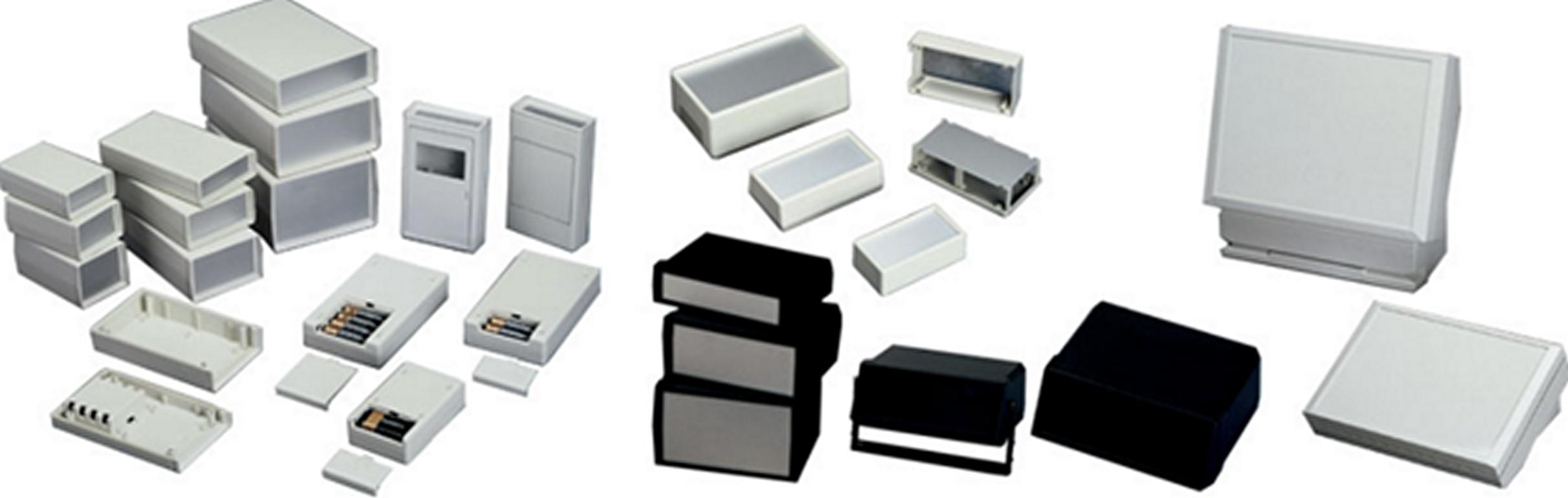

Comment concevoir des boîtiers électroniques en plastique personnalisés parfaits ?

Parfait boîtiers électroniques en plastique personnalisés doit être conçu. Il y a trois facteurs principaux que vous devez prendre en considération : l'ergonomie, l'esthétique et la fonctionnalité.

Ce blog contient tous les points essentiels. En matière de conception, il s'agit avant tout de bien faire les choses. Un autre facteur important est la communication avec les fabricants.

Le prototypage itératif affine les détails. Chaque étape est essentielle. Il est maintenant nécessaire de décrire ce processus plus en détail. Préparez-vous à apprendre.

Quelles sont les considérations clés lors de la conception de boîtiers électroniques en plastique personnalisés ?

Configuration requise pour l'appareil

Ces boîtiers électroniques en plastique personnalisés doivent répondre aux exigences de l'appareil. Ils doivent assurer l'ajustement du PCB. Il doit comporter des fentes d'aération, des bossages de montage et des entretoises.

Les ports d'alimentation doivent avoir des formes précises. Ils doivent également prendre en charge les interfaces d'E/S afin que d'autres systèmes puissent facilement s'y connecter. Les dégagements de chaleur nécessitent une circulation d'air adéquate.

Les dimensions internes doivent correspondre aux composants. Le blindage EMI joue un rôle très important dans les performances. L'absorption des chocs garantit la durabilité. La conception du compartiment à piles nécessite précision.

Sélection des matériaux

Boîtier en plastique sur mesure pour l'électronique Il faut choisir entre l'ABS, le polycarbonate et le polypropylène. Chaque matériau a ses avantages. L'ABS offre une résistance aux chocs. Le polycarbonate a une résistance élevée à la chaleur. Le polypropylène offre une résistance chimique.

Les stabilisateurs UV préviennent les dommages causés par l'exposition au soleil. Les retardateurs de flamme garantissent la sécurité. Tous ces éléments ont un impact sur le poids et la durabilité. Ils déterminent la flexibilité et la texture de la surface. Les considérations de coût sont cruciales.

Impact environnemental

De plus, boîtiers électroniques en plastique personnalisés devraient être respectueux de l'environnement. Ils devraient utiliser matériaux de moulage par injection qui peuvent être recyclés. Les polymères biodégradables, qui sont des plastiques plus respectueux de l'environnement, sont privilégiés. La réduction des émissions est nécessaire dans les processus de fabrication.

La conservation de l'énergie est un élément très important dans les processus de production. L'utilisation de matériaux recyclés est avantageuse. La conception doit permettre un démontage facile pour permettre le recyclage des composants. La gestion des déchets pendant la production est très importante.

L'analyse du cycle de vie permet de déterminer l'impact. Les pratiques durables garantissent la conformité.

Évaluation de la durabilité

Les tests de durabilité des boîtiers électroniques en plastique personnalisés sont très complets. Les tests de chute sont donc essentiels pour la protection contre les impacts. Les tests de vibration reproduisent les conditions de transport.

Les tests de cyclage thermique vérifient la capacité du composant à résister aux températures extrêmes. Cela signifie que les tests d'exposition aux UV aident à déterminer le niveau de résistance au soleil.

Les tests de résistance chimique protègent contre les solvants. Les tests d'infiltration d'humidité aident à prévenir les fuites d'eau. Les tests de longévité prédisent la durée de vie. La durabilité est la capacité du produit à supporter des environnements difficiles. La durabilité garantit la fiabilité du produit.

Comment choisir le bon matériau pour votre boîtier électronique en plastique personnalisé ?

ABS ou polycarbonate

Lors de la sélection des matériaux appropriés pour les boîtiers électroniques en plastique personnalisés, pensez à l'ABS et au polycarbonate. L'ABS offre une résistance aux chocs supérieure. Il présente une bonne usinabilité et est également relativement peu coûteux. Polycarbonate est un matériau qui présente un avantage particulier en termes de résistance à la chaleur. moulage par injection de polycarbonate et Moulage par injection d'ABS page pour en savoir plus.

Il est très transparent et assez durable. L'ABS est idéal pour un usage général tandis que le polycarbonate est idéal pour une utilisation à forte contrainte. Chaque matériau garantit le fonctionnement stable de l'appareil. Ces facteurs déterminent la durabilité des boîtiers.

Propriétés des matériaux

Les propriétés du matériau sont des facteurs importants dans boîtiers électroniques en plastique personnalisésLa résistance à la traction de l'ABS est de 42 MPa. La résistance à la traction du polycarbonate est de 70 MPa.

L'ABS a une température de déformation à chaud modérée. Le polycarbonate résiste à des températures plus élevées. L'ABS est plus facile à usiner. Le polycarbonate résiste mieux aux chocs.

Il y a quelques boîtier militaire robuste personnalisé qui sont fabriqués à partir de métaux tels que l'aluminium ou le titane, et qui sont utilisés dans de nombreuses industries.

Tous ces matériaux ont un impact sur les décisions de conception. Tenez compte des besoins spécifiques de chaque application. Différents matériaux offrent une durabilité et des performances différentes.

Rentabilité

Les solutions économiques sont d'une grande importance lorsqu'on envisage des boîtiers électroniques en plastique personnalisés. En général, l'ABS est moins cher. Il est moins cher mais peut toujours offrir des résultats de qualité. Bien que plus cher, le polycarbonate a une plus grande résistance aux chocs.

Tenez compte des exigences de l'application. L'utilisation du polycarbonate peut être plus coûteuse au départ. Cependant, les économies considérables à long terme en termes de coûts de maintenance sont d'une importance capitale.

Le coût de tous les matériaux a une incidence sur le coût global. Déterminez le prix en fonction des exigences du projet. C'est ici que la qualité et le coût doivent être équilibrés.

Considérations environnementales

Les options de choix de boîtiers électroniques en plastique personnalisés sont influencées par des facteurs environnementaux. L'ABS est également recyclable et ne contribue donc pas à la pollution.

Le polycarbonate peut également être recyclé. Les activités de fabrication ont donc un impact sur l'empreinte carbone. L'utilisation d'additifs respectueux de l'environnement est utile. L'utilisation de matériaux recyclés est une bonne chose. Par conséquent, l'analyse du cycle de vie est un outil utile pour la prise de décision.

L'utilisation de matériaux durables est conforme aux objectifs de durabilité. Chaque matériau permet d'obtenir des produits respectueux de l'environnement. Durabilité et performance doivent aller de pair.

Quels sont les éléments de conception essentiels pour les boîtiers électroniques en plastique personnalisés ?

Ergonomie

Les boîtiers électroniques en plastique personnalisés préférés sont conçus de manière ergonomique pour le confort des utilisateurs. Leurs dimensions sont correctes pour assurer une manipulation ergonomique. Ils ont des bords incurvés qui soulagent la pression lorsqu'ils sont utilisés pendant des périodes prolongées.

Les boutons sont positionnés de manière à pouvoir les atteindre facilement. La répartition du poids assure une répartition égale de la charge afin d'éviter l'accumulation de contraintes qui provoquent de la fatigue.

La texture de la surface offre une bonne traction. Différentes tailles de mains peuvent s'adapter aux boîtiers. La conception ciblée s'intègre de manière invisible dans l'expérience utilisateur globale.

Caractéristiques de montage

Certaines des caractéristiques observées dans les boîtiers électroniques en plastique personnalisés comprennent : un montage polyvalent. Les bossages à vis aident à maintenir fermement un objet sur la surface. Des caractéristiques supplémentaires telles que des brides intégrées sont également observées pour améliorer l'intégrité structurelle du système.

Des fentes sont prévues pour le montage sur rail DIN. Des fentes en trou de serrure facilitent l'installation sur les murs. Les inserts filetés permettent un montage et un démontage faciles chaque fois que nécessaire.

Les zones encastrées protègent le mécanisme de montage des influences atmosphériques. Ces caractéristiques assurent un positionnement sûr et polyvalent du boîtier.

Solutions de ventilation

Pour éviter la surchauffe, une ventilation adéquate est importante dans les boîtiers électroniques en plastique personnalisés. Le positionnement correct des évents permet une bonne circulation de l'air dans la maison.

Les persiennes et les fentes permettent de contrôler efficacement la température à l'intérieur de l'enceinte. Les fentes d'aération réduisent la pénétration de la poussière. Les déflecteurs internes dirigent bien le flux d'air.

Il est également possible d'intégrer des dissipateurs thermiques pour une meilleure dissipation de la chaleur. Une gestion thermique efficace augmente la durée de vie des composants. La ventilation joue un rôle essentiel dans la détermination de la fiabilité des équipements électroniques.

Image de marque esthétique

Boîtiers électroniques en plastique personnalisés offrent des opportunités uniques de création et de valorisation de marque. Les surfaces brillantes sont idéales pour obtenir une bonne qualité d'impression. Les logos en braille rendent les marques plus reconnaissables.

Les couleurs personnalisées correspondent à l'image de l'entreprise. Il est important de noter que les finitions texturées offrent une apparence plus élégante. Les composants internes sont mis en valeur à l'aide de panneaux en verre transparent.

Les utilisateurs finaux sont davantage attirés par les designs épurés. Ces éléments se combinent pour offrir un produit de marque élégant et reconnaissable.

Intégration fonctionnelle

L'intégration fonctionnelle est rendue possible par des boîtiers électroniques en plastique personnalisés. Les mécanismes à encliquetage simplifient l'assemblage. Les circuits imprimés sont solidement fixés par des supports internes. Les connecteurs et les commutateurs sont placés dans des découpes. Les couvercles à charnières offrent un accès pratique aux aspects internes des produits.

Les fonctions de gestion des câbles sont organisées pour éviter l'encombrement. Des modules supplémentaires sont organisés dans les compartiments qui peuvent être ajustés selon les besoins. Cette intégration permet une interaction bien coordonnée entre l'utilisateur et un fonctionnement des appareils en parfaite harmonie.

Comment garantir des mesures et des tolérances précises dans la conception de votre boîtier ?

Techniques de précision

La fabrication de boîtiers électroniques en plastique sur mesure nécessite des niveaux de précision considérables dans les mesures. L'usinage CNC est très précis. Des détails fins sont possibles lors de la découpe au laser. Moulage par injection assure une grande précision dans la production de pièces.

Le soudage par ultrasons est un procédé permettant d'assembler différentes pièces de manière très efficace. Des outils de précision sont utilisés pour respecter les tolérances. Chaque processus est minutieusement contrôlé. Ces techniques garantissent que le boîtier aura les bonnes dimensions et s'adaptera comme prévu.

Modélisation CAO

La modélisation CAO permet d'augmenter la précision de la conception de boîtiers électroniques en plastique personnalisésLes modèles présentent les entités tangibles de manière plus illustrative. Les schémas décrivent chaque partie en détail. Les évaluations de compétences examinent la compatibilité et les performances.

Il convient également de noter que la conception paramétrique peut également être facilement ajustée. Des modèles CAO complexes à haute résolution détectent d'éventuels problèmes. Les prototypes numériques réduisent les erreurs. La CAO permet à tous les composants de s'intégrer parfaitement dans le produit final.

Niveaux de tolérance

Il est important pour boîtiers électroniques en plastique personnalisés pour définir des paramètres de tolérance appropriés. L'ajustement des pièces est contrôlé par des tolérances dimensionnelles. Les tolérances géométriques sont utilisées pour contrôler la forme d'un objet. Les tolérances angulaires sont utilisées pour garantir que les dispositions sont correctes.

Les contrôles géométriques sont utilisés pour déterminer l'apparence. Pour chacun d'eux, il existe une définition claire de la tolérance. Des inspections régulières vérifient le respect des normes. Les tolérances serrées vous permettent d'obtenir une boîte très précise et robuste.

Précision de mesure

C'est pourquoi des dimensions précises sont essentielles pour créer des boîtiers électroniques en plastique personnalisés. L'utilisation d'un pied à coulisse permet de mesurer facilement et avec précision les dimensions internes. Les micromètres mesurent l'épaisseur de manière très précise. Les machines à mesurer tridimensionnelles (MMT) permettent une inspection détaillée des dimensions du produit. Les comparateurs optiques ont tendance à mesurer des géométries complexes.

La fiabilité des mesures facilite la fiabilité d'une étude grâce à l'utilisation de mesures cohérentes. L'enregistrement des données de mesure est effectué de manière professionnelle. Des mesures précises garantissent que chaque pièce de l'automobile est correctement adaptée à une autre.

Erreurs courantes

Les problèmes d'assemblage sont causés par un mauvais alignement des pièces. L'un des principaux impacts résultant d'un mauvais choix de matériaux est la durabilité. Ne pas tenir compte des angles de dépouille entraîne des problèmes de démoulage. Le manque de prise en compte de l'accumulation de tolérances entraîne des problèmes d'ajustement.

Une ventilation inadéquate compromet les performances. L'exclusion de prototypes entraîne des erreurs dans le processus de conception. Il est essentiel de remédier à ces erreurs le plus tôt possible dans le processus de conception de l'enceinte afin d'éviter des problèmes ultérieurs.

Quelles sont les étapes du processus de prototypage et de test des boîtiers personnalisés ?

Impression 3D

L'impression 3D permet en effet de réaliser rapidement des prototypes de boîtiers électroniques en plastique personnalisés. La FDM produit des modèles robustes très rapidement. La SLA permet d'obtenir des pièces de haute résolution. La SLS garantit des géométries complexes. Chaque méthode utilise des matériaux spécifiques.

Les prototypes correspondent aux dimensions de conception. Les modèles imprimés en 3D sont d'abord soumis à des tests d'ajustement. L'impression 3D identifie les erreurs dès la phase de conception. C'est pourquoi une itération rapide améliore la précision de la conception globale.

Validation de la conception

La validation de la conception confirme que les boîtiers électroniques en plastique personnalisés répondent aux spécifications. Les tests fonctionnels vérifient les performances. Les tests environnementaux évaluent la durabilité. L'analyse thermique implique la détermination du transfert de chaleur. Les tests de résistance vérifient que la structure est solide.

Les tests électriques permettent de vérifier la compatibilité des composants. Les retours des utilisateurs permettent d'affiner l'ergonomie. Dans ce contexte, la validation permet de s'assurer que les boîtiers répondent à toutes les exigences avant la production finale.

Test d'ajustement

Le test d'ajustement garantit que le boîtiers électroniques en plastique personnalisés sont correctement assemblés. Les modèles CAO sont comparés aux prototypes. Chaque pièce est en harmonie et intégrée.

Les composants internes sont disposés correctement. Des interférences sont autorisées pour des tolérances serrées. Les fonctions d'encliquetage sont évaluées. Les charnières et les loquets sont testés. Un test d'ajustement réussi conduit à un assemblage final correct.

Processus itératif

Il améliore les boîtiers électroniques en plastique personnalisés de manière itérative. Les premiers prototypes exposent les problèmes de conception. Les retours d'expérience conduisent à des modifications. L'itération améliore certains aspects. Les modifications apportées à la conception sont à nouveau testées. Plusieurs cycles permettent d'obtenir les meilleures performances du système.

L'amélioration continue réduit les erreurs. Le processus itératif permet d'affiner la conception du boîtier avant le lancement de la production en série.

| Étape | Outils/Techniques | Durée | Précision | Coût | Flexibilité |

| Impression 3D | Imprimantes FDM, SLA, SLS | 1 à 3 jours | Haut pour la forme | Modéré | Changements rapides et élevés |

| Validation de la conception | Logiciels de CAO, simulations | 2-4 jours | Haut pour la fonction | Faible à modéré | Modéré, détaillé |

| Test d'ajustement | Maquettes, modèles physiques | 1-2 jours | Modéré | Modéré | Modéré |

| Processus itératif | Plusieurs itérations, boucles de rétroaction | Variable, en cours | Élevé, s'améliore avec le temps | Varie, cumulatif | Élevé, adaptable |

Tableau des étapes du processus de prototypage et de test des boîtiers personnalisés !

Quelles sont les meilleures pratiques pour garantir le blindage CEM/EMI dans les boîtiers en plastique ?

Impact CEM/EMI

La connaissance de l'influence des CEM/EMI est essentielle pour les boîtiers électroniques en plastique personnalisés. Les interférences électromagnétiques entravent le fonctionnement des appareils. Les interférences radioélectriques ont un impact sur la qualité des signaux. Les sources externes à un circuit génèrent du bruit dans les circuits électriques.

Les aspects internes produisent des signaux parasites. Un blindage approprié empêche les interférences. Le respect des normes CEM augmente la fiabilité. En particulier, la susceptibilité et les émissions électromagnétiques sont considérablement réduites grâce à la conception.

Techniques de blindage

Des méthodes de protection appropriées améliorent boîtiers électroniques personnalisés en plastiqueLes revêtements métalliques agissent comme isolants contre les ondes électromagnétiques. Les peintures conductrices offrent une protection de surface. Les interférences sont dissipées par des treillis métalliques intégrés.

Des films de protection sont utilisés sur les zones sensibles. Les compartiments internes isolent les composants. Une mise à la terre appropriée réduit les interférences électromagnétiques. Ces méthodes offrent un blindage fiable contre les interférences électromagnétiques.

Tests de conformité

Les tests de conformité CEM garantissent que les boîtiers électroniques en plastique personnalisés sont conformes aux normes CEM. Les tests de pré-conformité révèlent les zones de non-conformité possibles. Les tests d'émission rayonnée déterminent les interférences provenant de l'extérieur de l'appareil.

Les tests d'émissions effectués évaluent le bruit des lignes électriques. Les tests d'immunité déterminent la capacité de protection contre les influences extérieures. Chaque test confirme la conformité aux exigences. Les tests de performance CEM confirment que le boîtier fonctionne efficacement.

Revêtements et joints

Les revêtements et les joints peuvent être utilisés pour améliorer le degré de blindage CEM/EMI offert par les boîtiers électroniques en plastique personnalisés. Les revêtements conducteurs offrent un bon blindage. Les couches de nickel, d'argent ou de cuivre offrent une bonne conductivité. Les joints EMI scellent les joints du boîtier.

Les joints élastomères préservent la flexibilité. Les surfaces internes sont protégées par des peintures de blindage. Une utilisation appropriée conduit à l'efficacité. Ces composants permettent d'éviter les interférences électromagnétiques.

Structures internes

Les structures internes sont des composants essentiels pour la protection CEM/EMI des boîtiers électroniques en plastique personnalisés. Les circuits sensibles sont séparés en compartiments cloisonnés. Les plans de masse réduisent le bruit. Les condensateurs de filtrage minimisent les interférences.

Les composants haute fréquence sont isolés à l'aide de barrières de blindage. Un positionnement correct des composants réduit la dépendance. Ces stratégies de conception contribuent à assurer la compatibilité électromagnétique interne et externe. Des structures internes efficaces augmentent les performances de l'ensemble du dispositif.

Conclusion

En conclusion, la conception boîtiers électroniques en plastique personnalisés nécessite une stratégie. De la façon dont nous mesurons les choses à la façon dont nous interagissons avec les autres, chaque aspect est essentiel. Un blindage CEM/EMI approprié doit être maintenu. Consultez les meilleurs pour obtenir le meilleur. Visitez PLASTICMOLD pour plus d'informations. Maîtrisez vos conceptions d'enceintes dès aujourd'hui. Faites-le aujourd'hui pour des résultats de meilleure qualité.