Qu'est-ce qu'un rapport d'analyse de flux de moule ?

Analyse de l'écoulement des moules (MFA) est un outil de simulation utilisé pour prédire et optimiser l'écoulement de la résine plastique dans un moule pendant le processus de moulage par injection. La simulation prend en compte les propriétés de la résine et la géométrie du moule, et prédit le comportement du plastique lorsqu'il remplit le moule et refroidit.

Rapport d'analyse de l'écoulement du moule peut aider à identifier et à résoudre les problèmes potentiels liés au processus de moulage par injection, tels que les injections courtes, les déformations, les lignes de soudure, les pièges à air, les marques d'affaissement, etc. Rapport d'analyse de l'écoulement du moule peut également être utilisé pour optimiser le processus de moulage par injection en identifiant le meilleur emplacement pour les portes et les canaux, en déterminant la vitesse d'injection optimale et en prédisant le meilleur temps et la meilleure température de refroidissement. Cela peut aider à réduire le temps de cycle, à améliorer la qualité des pièces et à augmenter l'efficacité de la production.

Rapport d'analyse de l'écoulement du moule

Résumé des résultats de l'analyse de l'écoulement des moules

Une fois que nous avons terminé la conception du moule, avant de commencer la fabrication du moule, pour nous assurer que tout ne pose aucun problème, nous devons effectuer les opérations suivantes : analyse du flux des moules pour vérifier les problèmes potentiels, c'est un moyen de sécurité pour éviter les erreurs, en particulier pour les gros moules. Vous trouverez ci-dessous quelques points que nous devons vérifier lors de la rédaction du rapport d'analyse du flux de moule.

Temps de remplissage du moule – Le temps de remplissage est le temps nécessaire pour remplir la cavité de la pièce. Le tracé du temps de remplissage fournit également une animation du remplissage de la cavité du moule. Le temps de remplissage peut également être contrôlé pendant l'analyse pour résoudre les problèmes de qualité tels que les contraintes de cisaillement élevées.

Pression d'injection – A standard injection molding machine is capable of pressurizing the melt flow to 20,000 psi (2,000 psi hydraulic gage pressure). A portion of the pressure is used to push the plastic through the runner system, some of the pressure is used to push the plastic into the cavité du moule, and a portion of the pressure is used to “pack out” the part after it is filled. If the part and runner system require more pressure than the machine is capable, than the part will be a short shot or have deep marques d'affaissement.

Lignes de soudure Défauts – Weld lines are formed when two flow fronts meet and “weld” together. Weld lines are usually a visible line on the part and can be an appearance issue. Weld lines may also reduce the part strength by 10% – 20% potentially creating a structural issue depending on their location. If mold flow analysis is not used to fix these problems before the tool is built, the molder will be forced to: increase injection pressure, increase melt temperature, increase mold temperature, enlarge vents, change the gate location and/or alter the thickness of the part. All of these “solutions” take time and money to implement and/or increase the cost of the part.

Pièges à air Défauts – Air traps are formed when the molten plastic traps air in the part cavity as it fills. If these air traps are not vented, they can lead to quality problems such as burn marks, short shots, pronounced weld lines and incomplete fill. Our air trap plots allow the toolmaker to know exactly where the vents need to be placed when the tool is built. Air traps that are in locations that are difficult to vent can be moved to better locations by moving the gate. Doing this work before the tool is built can save on the amount of debug and mold changes that are required.

Qualité – The definition of a quality molded part is not only that the part filled completely. A quality molded part must also be free of material degradation and low in molded in stress. The quality plot shows the severity and areas that are suffering from quality problems. The problems detected include excessive shear stress and shear rate, and hard to pack areas. Suggestions like thickness adjustments, processing condition changes and fill time adjustments can be tried to eliminate the quality issues.

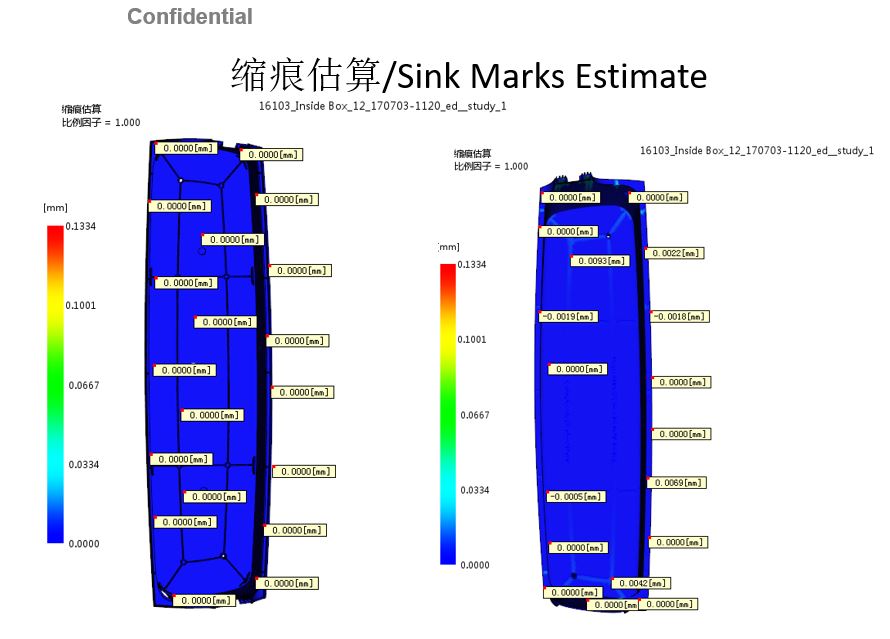

Traces d'affaissement Défauts – Sink marks are localized depressions in the surface of injection molded parts caused by a non uniform shrinking of the plastic during the cooling. In cosmetically critical parts, they can be a serious problem. Sink marks often come as a surprise when the tool is complete. If the sink marks are objectionable to the customer, the molder is often tasked with “eliminating them”. This usually means running the molding machine at the extremes of the process window, which can lengthen cycle times and increase the amount of molded in stresses and material degrade.

Temps de refroidissement – It has been shown that cooling time averages about 50% of the molding cycle. If the material in use is a commodity resin, the molding cost far outweighs the material cost. In this case, a reduction in cooling time has a big reduction in the part cost. Our Cooling Analysis can reduce your cooling cycle and optimize your cooling system eliminate hot spots and warpage.

MFA est un outil puissant qui peut aider à améliorer l'efficacité et la qualité du processus de moulage par injection, en simulant le comportement de la résine plastique lorsqu'elle s'écoule dans le moule et se refroidit. Il permet d'identifier les problèmes potentiels et d'optimiser le processus pour minimiser les défauts et améliorer la qualité du produit final.

Nous effectuons des analyses de flux de moule pour votre projet

Si vous avez un projet qui présente de nombreux soucis, veuillez nous contacter, nous vérifierons tous les dessins de vos pièces et réaliserons Rapport DFM et flux de moule analyse pour vous et résume tous les problèmes possibles dans la fiche technique et vous est renvoyée.