Qu'est-ce qu'un moule en plastique ?

Moule en plastique (moule) est un outil ou une matrice utilisé dans le processus de fabrication pour créer des pièces et des produits en plastique. moule en plastique est généralement fabriqué en métal ou en un autre acier dur (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 ou acier similaire) et est conçu pour maintenir le plastique fondu dans une forme spécifique jusqu'à ce qu'il refroidisse et se solidifie.

Les fabricants de moules en plastique utilisent généralement ce processus pour fabriquer des millions de pièces en plastique. Ces pièces peuvent avoir des dessins complexes et la même forme. Les moules à injection de plastique sont utilisés dans de nombreuses industries. Les moules à injection de plastique sont utilisés dans de nombreuses industries, notamment produits moulés par injection en plastique pour l'automobileL'industrie de la construction, les produits d'application domestique, l'industrie du meuble, l'industrie de l'électronique, jouets en plastique mouléles produits de consommation, etc.

La fabrication de moules d'injection plastique est un travail très complexe qui doit être réalisé par un professionnel. fabricant de moules à injectionVous trouverez ci-dessous les étapes simples pour fabriquer les moules en plastique.

- Tout d'abord, le concepteur de la pièce doit créer le modèle que vous souhaitez. Vous pouvez également demander à votre fournisseur de moules à injection de concevoir le produit final en fonction de vos besoins.

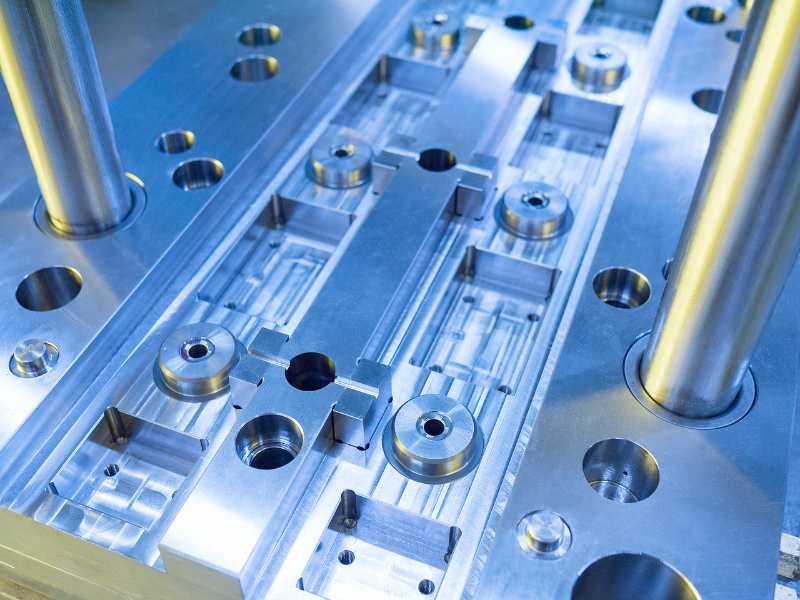

- Ensuite, lorsque la conception du produit est approuvée, vous devez trouver votre mouliste pour qu'il vous propose une conception complète du moule. Une fois la conception du moule réalisée, vous pouvez commencer à fabriquer le moule en plastique. Le moule en plastique moule d'injection Le processus de fabrication comprend le perçage, l'usinage par poudrage, la découpe au fil, l'usinage CNC, l'EDM, le polissage, etc.

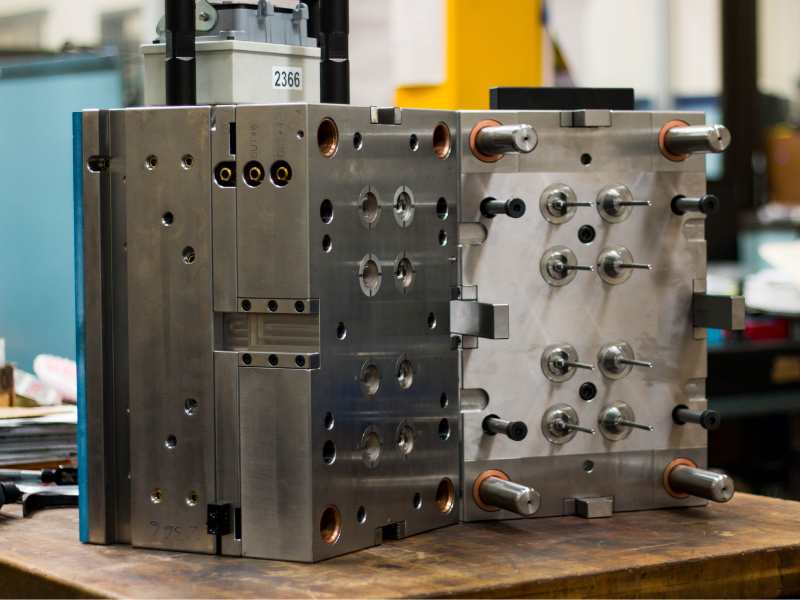

- Troisièmement, la dernière étape de la fabrication d'un moule en plastique est le montage du moule. Lorsque la fabrication du moule est terminée, vous devez procéder à l'ajustement du moule. Cette opération permet de vérifier que les composants sont dans la bonne position. Le montage du moule est le seul moyen de vérifier la qualité du moule et de résoudre à l'avance tout problème éventuel.

- Quatrièmement, lorsque l'ajustement du moule est terminé, les processus de moulage par injection peut commencer. Au début du processus de moulage par injection, nous appelons cela l'essai du moule.. De l'essai du moule à la production à grande échelle, nous devons encore résoudre quelques petits problèmes de moulage par injection. Nous devons procéder à plusieurs essais de moules, car le premier comporte généralement des problèmes qui doivent être résolus.

Après deux ou trois essais de moules et jusqu'à l'approbation des échantillons par le client, nous pouvons commencer à produire des séries massives. Le processus à suivre est simple. Il comprend la conception des pièces, la conception des moules et la fabrication des moules. Cela permet de créer des produits en plastique à l'aspect parfait.

Fabrication de moules en plastique est en fait un processus complexe. Vous devez faire appel à un fabricant de moules en plastique professionnel pour réaliser vos moules en plastique.

Quels sont les avantages de la technologie des moules en plastique ?

Voici quelques-uns des avantages de technologie des moules en plastique:

Haute efficacité et production rapide

Il y a de nombreuses bonnes raisons pour lesquelles moulage par injection de plastique est réputée pour être la forme de moulage la plus courante et la plus réussie. Le processus est rapide par rapport à d'autres méthodes. Son taux de production élevé le rend plus performant et plus abordable. La vitesse dépend de la taille et de la complexité du moule, mais il s'écoule environ 15 à 120 secondes entre chaque cycle.

Meilleure résistance

La résistance est l'un des facteurs importants à déterminer lors de la conception d'une pièce moulée par injection de plastique. Le concepteur doit savoir si la pièce doit être rigide ou flexible. Cette information l'aide à ajuster les nervures ou les goussets. Il est également essentiel de comprendre comment le client utilisera la pièce et à quel type d'atmosphère elle sera exposée.

Trouver le bon équilibre entre les considérations de conception vous aidera à répondre aux besoins de stabilité et de résistance de vos pièces. Le choix du matériau joue un autre rôle important dans la résistance de la pièce.

Réduction des déchets

Lors de la recherche d'un moulage par injection à haut volume il est important de tenir compte de ses efforts en matière de fabrication écologique. Ces efforts témoignent d'un engagement en faveur du développement durable, de la qualité et de la sécurité.

Au cours du processus de moulage, le plastique excédentaire est produit. Vous devez rechercher une entreprise qui a mis en place un système de recyclage du plastique excédentaire. Les meilleures entreprises de moulage par injection de plastique respectueuses de l'environnement utilisent des machines de pointe pour réduire les déchets, l'emballage et le transport.

Faibles coûts de main d'oeuvre

Les coûts de main-d'œuvre sont généralement relativement bas dans les moulage par injection de plastique par rapport à d'autres types de moulage. La capacité à produire des pièces rapidement et à un niveau de qualité élevé améliore l'efficacité et l'efficience.

L'équipement de moulage fonctionne généralement avec un outil mécanique à déclenchement automatique. Cela permet aux opérations de se dérouler sans heurts et à la production de se poursuivre avec peu de supervision.

Flexibilité, matière et couleur

Choisir la bonne couleur et le bon matériau pour un projet est essentiel pour la fabrication de pièces moulées en plastique. Grâce à la large gamme de ces deux matériaux, les possibilités sont presque illimitées. Les progrès réalisés dans le domaine des polymères ont donné naissance à de nombreux types de résines.

Il est important de travailler avec un mouleur par injection qui a de l'expérience avec différentes résines et utilisations. Il s'agit notamment de résines conformes aux normes RoHS, FDA, NSF et REACH.

Pour choisir la résine la mieux adaptée à votre projet, tenez compte de quelques facteurs importants. Il s'agit notamment de la résistance à la traction, de la résistance aux chocs, de la flexibilité, de la déflexion à chaud et de l'absorption d'eau.

Si vous ne savez pas quels sont les meilleurs matériaux pour votre moules en plastiquevous pouvez vérifier matériaux de moulage par injection. Vous pouvez également nous contacter facilement en envoyant un courriel à info@plasticmold.net.

Quels sont les inconvénients de la technologie des moules en plastique ?

Voici quelques-uns des inconvénients de technologie des moules en plastique:

Coûts d’investissement initiaux élevés

Le moulage par injection en production rapide nécessite une machine de moulage par injection, moules d'injection en plastiqueéquipement de moulage par injection, autres équipements auxiliaires, etc.

Le coût des machines de moulage par injection et des moules est élevé. Il s'agit donc d'un investissement important. C'est pourquoi il n'est pas idéal pour les petits lots.

Exigences de conception élevées

Pour produire des pièces en grande quantité, il faut s'assurer que la conception est correcte dès le départ. Si vous devez remplacer le moule ultérieurement en raison de problèmes de conception, cela vous coûtera très cher.

Exigences élevées en matière de compétences : La fabrication d'articles moulés dépend de nombreux facteurs. Les compétences techniques requises sont donc plus élevées et plus difficiles à acquérir.

Les opérateurs de machines de moulage par injection ont besoin de beaucoup de compétences. Ils ont généralement besoin de 5 à 10 ans d'expérience.

Les travailleurs chargés de la conception et de la production des moules à injection de plastique doivent posséder des compétences techniques plus poussées. Ils ont généralement besoin de 5 à 10 ans d'expérience.

Un délai de pré-production plus long prend du temps.

L'équipement principal du moulage par injection est le moule. Cependant, la conception du moule prend beaucoup de temps. Les différentes méthodes de fabrication des outils et les essais des moules ralentissent également la production.

En fonction de la structure et de la taille de l'idée de produit, il faut généralement 25 à 40 jours pour réaliser l'étude de faisabilité. moule d'injection.

Une fois que le moule d'injection plastique est prêt, il faut souvent plusieurs tentatives pour ajuster les réglages de la machine de moulage par injection. Ce processus se déroule au cours de la phase de fabrication. L'objectif est de trouver les meilleurs réglages pour une production rapide. Mais cela prend aussi du temps.

Quand avez-vous besoin de moules en plastique ?

Lorsque vous avez un produit en plastique à concevoir et que vous souhaitez le faire vivre ou le vendre sur le marché, vous devriez envisager d'utiliser les outils suivants technologie des moules d'injection plastique. Il offre des options de fabrication intéressantes que vous pourriez manquer. Que vous soyez préoccupé par la précision, l'utilisation du plastique au lieu du métal ou le coût, cette liste peut vous aider. Nous pensons qu'elle vous encouragera à envisager à nouveau le moulage par injection de plastique pour votre produit.

Norme et précision des pièces

Pièces moulées par injection plastique peuvent avoir une qualité et une précision élevées, selon les besoins. Lorsque l'on fait appel à des fabricants américains, la précision est généralement de l'ordre de 0,001 pouce. Les mesures de contrôle standard, telles que la certification ISO, garantissent la qualité et la précision de vos pièces. Toutefois, le prix sera plus élevé qu'en Chine.

Volume de production

Une fois que le fabrication de moules pour le plastique Les pièces sont fabriquées, le volume de production peut être augmenté ou diminué selon les besoins.

Coût par pièce en plastique

Après le coût primaire du moule d'injection, le coût par pièce est extrêmement bas. Le choix de la résine appropriée aura une incidence sur le coût. Toutefois, l'usure de la machine et les coûts de main-d'œuvre sont faibles. Cela signifie que les coûts par pièce sont inférieurs à ceux d'autres options de fabrication lorsque les volumes de production sont élevés.

Complexité des pièces

Les plastiques et leurs moules d'injection offrent une plus grande liberté de conception que de nombreuses autres spécifications de production. Un entreprise de moulage en plastique peut créer des pièces et des ensembles de pièces qui nécessitent moins de travail après leur fabrication. Cela va des finitions lisses aux dessins complexes.

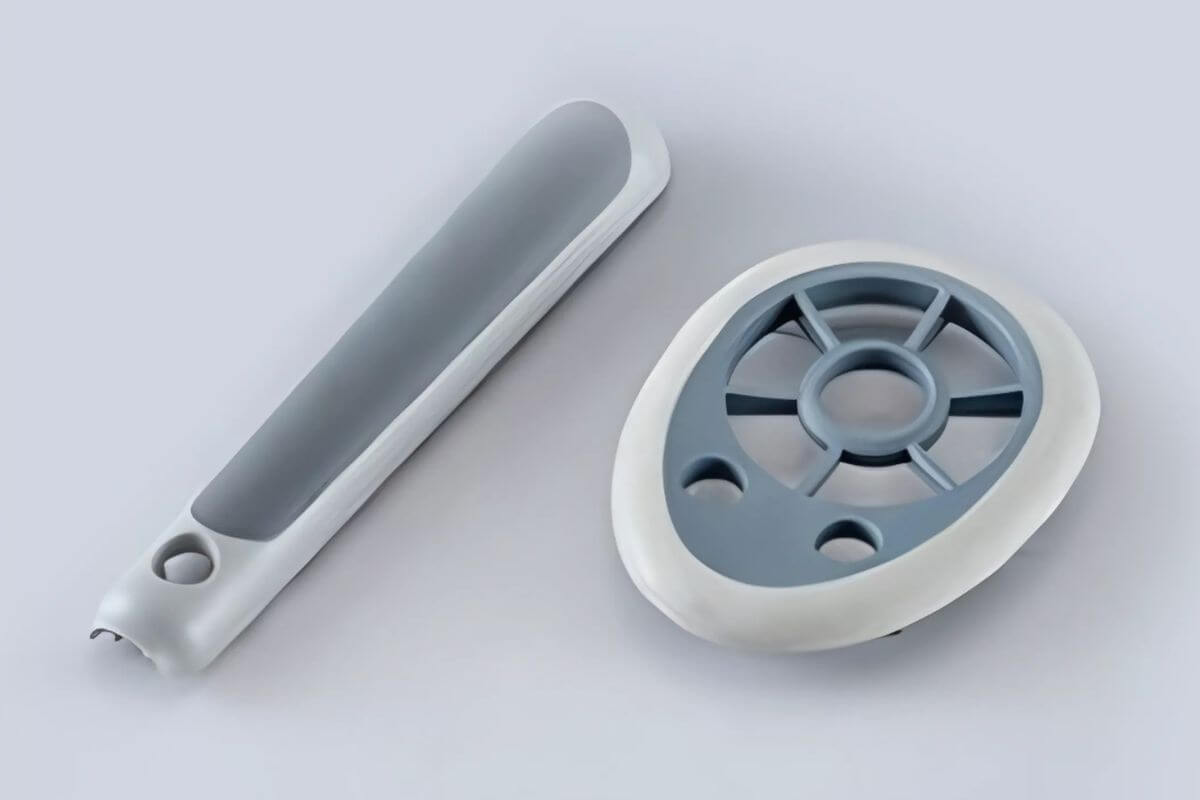

Co-injection, surmoulage et double injection

Les pièces ne doivent pas nécessairement être fabriquées à partir d'un seul plastique. Le moulage à double injection et le surmoulage permettent de combiner deux types de plastique dans le moule. Ces plastiques peuvent avoir des qualités différentes, telles que la dureté et la flexibilité.

Le moulage par co-injection permet d'injecter un polymère comme noyau d'un autre. Cette méthode permet de créer des pièces plus flexibles et plus abordables.

Matériaux et normes spécifiques au marché

Technologie de moulage des matières plastiques existe depuis longtemps et dispose des outils et des normes nécessaires pour répondre aux besoins des différents marchés. Par exemple, si vous fabriquez des pièces médicales et que vous avez besoin de traçabilité, vous avez le choix. Ces options permettent de s'assurer que chaque pièce peut être retracée jusqu'à son lot.

Le moulage par injection est un procédé utilisé dans la plupart des productions plastiques et est très prisé par différentes entreprises et sociétés. Cela s'explique en grande partie par son efficacité et l'uniformité qu'il confère à tous les articles qu'il permet de fabriquer.

Pour obtenir les meilleurs résultats, il est préférable de travailler avec un producteur professionnel de moules d'injection. Ils offrent des services de moulage par injection de plastique de qualité.

Ce processus nécessite l'utilisation d'une expertise pour s'assurer que les produits répondent à des normes élevées. Votre fournisseur de moules doit choisir le meilleur matériau à utiliser. Il doit également créer un conception de moules. Enfin, ils doivent réaliser un prototype fonctionnel pour lancer le processus de production.

Où puis-je trouver la meilleure entreprise de moules en plastique ?

Sincere Tech fait partie du top 10 fabricants de moules en Chine. Nous fournissons des moules d'injection plastique personnalisés et des services de moulage dans le monde entier. Nos services peuvent vous faire économiser 40% sur la fabrication et la production de moules en plastique. Nous avons plus de 18 ans d'expérience dans les services de fabrication de moules d'injection plastique et nous parlons couramment l'anglais technique..

Nous 100% garantissons que votre projet sera couronné de succès. Vous serez impressionné et satisfait de notre qualité, de nos prix et de nos services. Nous sommes disposés à partager avec vous certains de nos clients pour vous permettre de vérifier notre qualité et notre service. Envoyez-nous vos exigences pour un devis ; vous ne perdrez rien d'autre que notre prix compétitif pour référence.

Pour protéger votre projet contre la copie, nous pouvons signer une NDA pour protéger votre projet. Vous trouverez ci-après des informations sur les procédés de moulage par injection de matières plastiques, les techniques, les technologies de moulage spécialisées, les défauts et les solutions de dépannage.

Structure du moule en plastique

Fondamentalement, il y a deux parties principales dans la moule d'injection plastique structure : la cavité du moule (moitié fixe) et le noyau du moule (moitié mobile).

Les cavité du moule (moitié de fixation) est la partie du moule qui forme la forme extérieure ou le contour de la pièce en plastique générée. Le système d'alimentation est également situé à cet endroit.

Cette partie du moule est conçue pour définir la taille et la forme complètes de la pièce. Elle est réalisée en créant une empreinte inversée de la pièce à mouler. Pour ce faire, on utilise des machines CNC de haute précision, la découpe par fil, l'usinage par décharge d'électrode et d'autres méthodes d'usinage.

D'autre part, le noyau de moule d'injection (moitié mobile) forme les caractéristiques et les formes intérieures de la pièce plastique générée. Il crée la géométrie intérieure de la pièce, telle que les bossages, les trous, les nervures et autres spécifications.

Les noyau du moule est réalisé à partir d'empreintes inversées de la pièce. Pour ce faire, on a recours à l'usinage CNC de haute précision, à la découpe au fil et à l'usinage à l'électrode. D'autres procédés d'usinage sont également utilisés.

Les deux parties de la injection plastique mold, la cavité et le noyau, seront assemblés dans la base du moule. Cette base de moule comporte des canaux de refroidissement, des broches d'éjection, des douilles de guidage, des glissières, des douilles de pression, des vis de fixation et d'autres mécanismes. Ces mécanismes comprennent des leviers, des curseurs et d'autres actions spéciales.

Le matériel pour le moule en plastique dépend de plusieurs facteurs. Il s'agit notamment du type de plastique, de la durée de vie du moule et du budget. En général, la base du moule est fabriquée en S50 C. Parfois, les plaques A et B sont fabriquées en 1.2311. L'acier normal pour la cavité et le noyau du moule est P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13, etc.

Le moulage par injection de plastique nécessite beaucoup de précision et d'exactitude. La structure du moule est essentielle pour obtenir un produit fini de haute qualité.

Dans l'ensemble, moule en plastique est constitué d'une variété de plaques de moulage, d'inserts, de blocs, de curseurs, d'élévateurs et d'autres composants métalliques. A moule d'injection plastique se compose de deux parties principales : la moitié fixe, appelée côté cavité, et la moitié éjectable, appelée côté noyau. Ces parties comprennent plusieurs plaques et inserts de moulage.

La cavité est réalisée à l'aide d'inserts qui s'adaptent aux plaques de cadre environnantes (plaques A/B). Cela facilite l'usinage et le remplacement.

injection de moules en plastique

Les moule d'injection plastique La cavité et les inserts sont généralement des blocs séparés. Certains de ces blocs sont fabriqués dans un matériau résistant. Ils sont insérés dans des plaques de poche. Ces plaques sont usinées dans les plaques A et B. Les plaques A et B sont également appelées plaques de maintien de la cavité ou du noyau.

La cavité du moule et les inserts du noyau se trouvent dans la plaque de poche. Ils dépassent la plaque A/B d'environ 0,1 à 0,5 mètre. Lorsque les moitiés fixes et mobiles sont fermées, laissez un petit espace entre les plaques A et B. Cela créera un excellent ajustement pour la cavité et les inserts du noyau. Cela permettra d'obtenir un excellent ajustement pour la cavité et les inserts centraux.

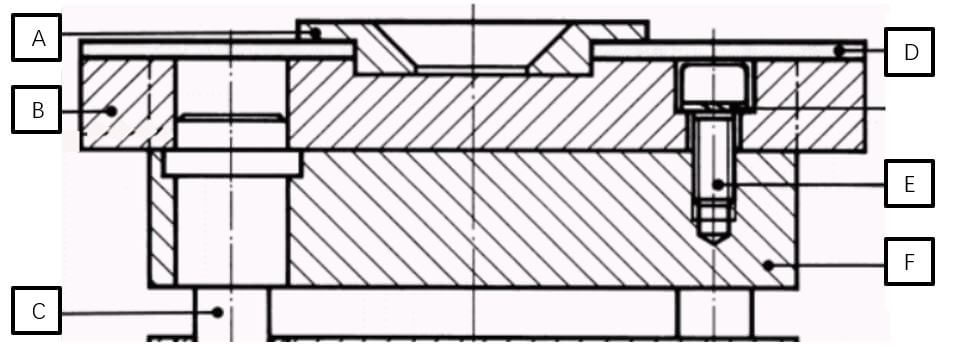

La moitié fixe du moule comprend (côté cavité) :

a : Bague de positionnement ; b : plaque de base (plaque supérieure) ; c : goupille de guidage ; d : plaque isolante (pour les températures de moule plus élevées ou les moules à canaux chauds) ; e : vis de fixation ; f : plaque de cadre ou plaque A (cavité si elle est fabriquée en matériau solide) ; voir l'image ci-dessous

fixation côté demi-cavité

Moule en plastique la moitié d'éjection comprend (moitié mobile/côté noyau) :

a : douille de guidage ; b : douille de positionnement ; c : barre de support ; d : plaque inférieure ; e : plaque de cadre ou plaque B (noyau si fabriqué en matériau massif) ; f : plaque de support ; g : barre de support ; h : plaque d'éjection supérieure ; i : plaque d'éjection inférieure.

côté demi-noyau mobile

Matériaux de moulage en plastique

Il existe de nombreux types d'aciers de moulage pouvant être utilisés pour fabriquer des moules d'injection plastique, notamment l'aluminium, l'acier, le laiton, le cuivre et bien d'autres. Les matériaux ci-dessous sont quelques-uns des matériaux de moulage couramment utilisés dans la fabrication de moules en plastique.

L'acier de base, que nous utilisons pour fabriquer moules en plastique:

- P20 (1,2311) : Il s'agit d'un acier à moules polyvalent à faible alliage avec HRC 33-38, qui est beaucoup utilisé pour les moules d'injection de faible à moyen volume. Cet acier a une bonne ténacité et une bonne usinabilité. Parfois utilisé comme plaques A et B, ainsi que comme plaques d'éjection.

- H13 (1.2344, 1.2343) ou S136 : Ce sont d'excellents aciers de résistance à la chaleur. Ces aciers sont généralement utilisés pour les moules d'injection. Ils sont nécessaires pour des volumes de production élevés et devraient durer plus d'un million de tirs. Il s'agit d'un acier très résistant, à faible dureté, utilisé pour les cavités et les noyaux de haute qualité. La dureté de ces aciers peut être augmentée jusqu'à 48-60 degrés HRC.

- Acier inoxydable 303 : Ce matériau est connu pour sa résistance à la corrosion et son usinabilité. Il convient aux moules utilisés dans des applications moins exigeantes.

Acier inoxydable 420 : Ce type d'acier est plus dur et plus résistant à l'usure que l'acier inoxydable 303. Il est utilisé pour les moules où l'abrasion est un problème. - Alliages d'aluminium : Certains alliages d'aluminium sont utilisés pour les moules prototypes en raison de leur nature légère et de leur bonne conductivité thermique. Les alliages d'aluminium généralement utilisés sont les 7075 et 6061.

- Alliages de cuivre-béryllium : Ces alliages, tels que le C17200 et le MoldMAX, présentent une conductivité thermique élevée et une excellente résistance à la corrosion. Ils sont utilisés dans les moules qui nécessitent une évacuation rapide de la chaleur, en particulier pour certaines nervures profondes, auxquelles il n'est pas possible d'ajouter un canal de refroidissement ou qui ne sont pas faciles à refroidir pendant le moulage.

- 718H (1.2738H) et 2738HH : Il s'agit d'aciers pré-durcis d'une dureté de HRC 28-40, ce qui permet une dureté moyennement élevée et une bonne usinabilité. Ils sont principalement utilisés pour les cavités et les noyaux, ainsi que pour les plaques de démoulage. La durée de vie du moule de ces aciers est d'environ 0,5 million de coups ou plus.

Lors de la sélection de l'acier pour un moule en plastiqueVous vous demandez peut-être quel matériau utiliser. Vous devez alors tenir compte de certains facteurs, tels que le type de matière plastique à mouler, le volume de production prévu, la durée de vie requise du moule et les considérations de coût. En outre, la finition de la surface est également un facteur important dans le choix du bon matériau de moulage. Lorsque vous avez un projet qui nécessite un moule en plastique, trouvez des fabricants de moules professionnels en Chine qui résoudront vos problèmes rapidement, correctement et à un prix compétitif.

Qu'est-ce que la technologie de moulage du plastique ?

Technologie de moulage des matières plastiques est le processus qui consiste à verser du plastique liquide dans un moule ou une matrice afin qu'il durcisse et prenne une forme personnalisée. Ces moules en plastique peuvent être utilisés à des fins très diverses. Il s'agit d'un processus rentable qui permet de produire des millions de produits en plastique de forme uniforme.

Il existe généralement cinq types de moules : le moulage par compression, le moulage par extrusion, le moulage par injection, le moulage par soufflage et le moulage par rotation. Nous examinons les détails relatifs à chacune de ces techniques afin que vous puissiez décider laquelle sera la plus efficace pour vous.

Moulage par extrusion

Avec le moulage par extrusion, le plastique chaud et fondu est pressé à travers un trou façonné pour créer une pièce en plastique allongée et façonnée. Cette forme personnalisable dans laquelle le plastique liquide est pressé est appelée matrice. Cette matrice est fabriquée sur mesure pour le résultat particulier souhaité. C'est presque comme presser de la pâte dans une presse pour fabriquer des biscuits en forme de biscuit.

Moulage par compression

Cette technique consiste à verser du plastique liquide dans un moule chauffé, puis à le comprimer pour obtenir la forme souhaitée. La température élevée de l'ensemble du processus garantit la meilleure résistance du produit final. Le processus se termine par le refroidissement du plastique liquide afin d'éviter qu'il ne soit coupé et retiré du moule.

Moulage par soufflage

Grâce au moulage par soufflage, les pièces en plastique personnalisées sont creuses et à parois fines. Cette technique est idéale lorsque la pièce en plastique doit avoir une épaisseur de paroi uniforme. Ce procédé est extrêmement similaire au soufflage du verre.

Moulage par injection

Moulage par injection est assez similaire au moulage par extrusion. La différence est qu'avec le moulage par injection, le plastique fondu est injecté directement dans un moule sur mesure. L'injection se fait sous haute pression afin que le moule soit rempli avec une force puissante. Comme pour l'autre technique, une fois le moule rempli, le plastique est refroidi pour conserver sa nouvelle forme, puis le moule est ouvert et le système d'éjection est utilisé pour éjecter la pièce hors de la cavité du moule, avant que le cycle suivant ne se poursuive.

Moulage par rotation

Également appelée rotomoulage, cette technique consiste à placer le liquide ou la résine à l'intérieur du moule, puis à le faire tourner à grande vitesse. Le liquide recouvre ensuite uniformément toute la surface du moule pour créer une pièce creuse dont toutes les parois sont d'épaisseur uniforme. Une fois le moule refroidi et le plastique liquide ayant pris sa forme fraîche, il est retiré du moule.

L'avenir des moules d'injection plastique

L'industrie de la fabrication de pièces en plastique continue de croître grâce aux idées et aux procédés les plus récents. Ces techniques créatives de moulage par injection de plastique offrent aux fabricants et aux entreprises de nouvelles façons de produire en masse des pièces en plastique. Voici quelques innovations dans le domaine du moulage par injection de plastique qui peuvent aider votre entreprise et rendre la production plus efficace.

Moulage par micro-injection

Au fur et à mesure que la technologie progresse, nos équipements et appareils deviennent plus petits pour faciliter le stockage et la manipulation. De nombreuses entreprises et industries continuent d'innover en créant chaque année de nouveaux modèles aux dimensions plus compactes. Les petits plastiques sont célèbres dans de nombreux domaines, et l'utilisation du moulage par micro-injection est le meilleur moyen de répondre à ce besoin.

Les industries de la téléphonie et de l'informatique bénéficient du moulage par micro-injection, car elles utilisent des moules en plastique plus petits pour les téléphones et les gadgets informatiques les plus récents. Le secteur médical utilise également de petits dispositifs médicaux pour les patients, tels que des pompes intraveineuses portables.

Moulage par injection et transfert

Le processus de moulage par transfert consiste à fabriquer simultanément des articles similaires moulés par injection. Le moulage par transfert d'injection va plus loin en utilisant le processus typique de moulage par injection et un piston pour presser la résine dans deux moules ou plus.

Le moule refroidit et s'éjecte simultanément pour une production plus rapide. Ce procédé offre l'avantage supplémentaire de créer un aspect uniforme sur différents articles moulés, tels que les bouchons de tubes en plastique.

Moulage de mousse structurelle

Le moulage par injection de mousse structurelle est une innovation majeure. Ce procédé combine le moulage par injection et le moulage par injection assistée par gaz en créant une mousse composée d'azote gazeux et de résine plastique. La combinaison se transforme en mousse lors de l'injection et se dilate. Le résultat est un intérieur en mousse et une coque en matière plastique dure.

Cette combinaison de mousse permet de réaliser plus facilement des formes dures et d'atteindre de petites parties du moule. De plus, elle crée un plastique résistant. L'intérieur du plastique est creux, tandis que l'extérieur est résistant et détaillé, selon le moule.

Moulage par injection assistée par gaz

Certains moules d'injection ont des conceptions rigides et peu d'espace à remplir. Ces petits espaces rendent le moulage d'une pièce en plastique complète difficile car la résine risque de ne pas l'atteindre. Moulage par injection assistée par gaz s'assure que la résine atteint les petites parties du moule en injectant du gaz sous pression dans le fluide pendant que la résine refroidit.

Une fois le refroidissement terminé, le gaz se libère et la pièce est éjectée du moule. Cette innovation dans le moulage par injection de plastique est une manière remarquable de fabriquer des pièces en plastique dur et de garantir que la surface en plastique est résistante puisque le gaz provoque son expansion.

Quels types de matériaux sont utilisés dans la technologie de moulage du plastique

Le moulage par injection de plastique est compatible avec de nombreux matériaux plastiques, ses produits sont donc courants dans tous les secteurs et dans tous les foyers. Il est pratiquement impossible de tous les couvrir dans un seul article. Nous avons sélectionné les plus célèbres.

Acrylique (PMMA)

Le poly, mieux connu sous le nom d'acrylique, est un matériau thermoplastique qui possède une résistance mécanique parfaite, est léger et a un aspect transparent et transparent. Bien qu'il ne soit pas ductile, il présente la meilleure résistance aux éclats.

De plus, l'un de ses plus grands atouts est sa facilité d'usinage. Après le moulage par injection, les pièces en acrylique sont faciles à finir et à modifier. Moulage par injection de PMMA pour en savoir plus.

Le PMMA présente quelques problèmes qui méritent d'être mentionnés. Tout d'abord, il est sujet aux rayures, ce qui affecte non seulement sa clarté, mais aussi son aspect général. De plus, le PMMA a tendance à accumuler les graisses et les huiles, ce qui affecte encore plus ses propriétés de surface et de clarté. Enfin, il présente de mauvaises performances dans des conditions de température élevée.

Acrylonitrile butadiène styrène (ABS)

L'ABS est l'un des matériaux de moulage par injection les plus connus. Il présente la meilleure ténacité et résistance, la meilleure résistance chimique, la meilleure résistance aux chocs, aux huiles et aux bases. Il est entièrement opaque et peut être moulé par injection dans de nombreuses couleurs. De plus, l'ABS est assez bon marché par rapport aux autres matériaux de moulage par injection de plastique de cette liste. en savoir plus sur Moulage par injection d'ABS.

Platique des abdominaux

Polycarbonate (PC)

Le PC présente une solidité, une résistance aux chocs et une résistance aux éclats remarquables. Il a un aspect transparent. De plus, il présente le niveau souhaitable de conservation de ses caractéristiques mécaniques et de recherche d'une large plage de températures. Ainsi, il fonctionne bien dans des atmosphères à haute température.

Il présente une clarté optique remarquable, souvent meilleure que le verre. Cela en fait un matériau de moulage par injection très célèbre pour la production de visières de casque, de lunettes et de boucliers de protection pour machines. en savoir plus sur moulage par injection de polycarbonate.

Polystyrène (PS)

Le PS est l'un des rares matériaux de moulage par injection très réputé. Il est étonnamment léger, présente des réactions chimiques, résiste à l'humidité et est parfait pour le moulage par injection en raison de son retrait thermique uniforme à l'intérieur du moule.

Le PS est utilisé pour fabriquer des articles tels que des appareils électroménagers, des jouets, des conteneurs, etc. Il jouit également d'une position unique dans l'industrie des équipements médicaux car il ne se dégrade pas avec les rayons gamma, la technique initiale de stérilisation des équipements médicaux. Ainsi, des équipements tels que des kits de culture et des boîtes de Petri sont moulés par injection avec du PS. Moulage par injection de PS.

Élastomère thermoplastique (TPE)

Le TPE se distingue des matériaux de moulage par injection dans le sens où il s'agit d'un mélange de plastique et de caoutchouc. Il réunit les avantages des deux matériaux. Il est flexible, peut être étiré jusqu'à atteindre des longueurs solides et longues et est recyclable.

De plus, son grand avantage est qu'il est abordable par rapport à la plupart des alternatives au caoutchouc. En savoir plus sur Moulage par injection de TPE.

Il n'est pas idéal pour une utilisation à haute température car il perd certaines de ses propriétés matérielles. De plus, il ne doit pas être trop étiré pendant trop longtemps car il est susceptible de fluer.

Quel est le coût de moules en plastique et des produits de moulage par injection plastique ?

Le coût de la moules d'injection en plastique et le coût du moulage par injection Les produits peuvent varier considérablement en fonction d'un certain nombre de facteurs, notamment la taille et la complexité du moule, le type de plastique utilisé, le volume de production et le délai de production.

Ces éléments, ainsi que les éventuels coûts supplémentaires de finition, d'emballage et d'expédition, ont un impact sur le prix du produit fini par moulage par injection de plastique. Il est important de travailler en étroite collaboration avec un fabricant pour comprendre tous les coûts impliqués et obtenir une estimation claire avant de commencer la production.

Ci-dessous, nous vous donnerons quelques guides sur la façon d'obtenir un prix de moule en plastique et un prix de moulage en plastique auprès de votre fournisseur de moules.

1. Comment puis-je obtenir un prix pour l'exportation d'un moule ou d'un outillage en plastique ?

Qu'est-ce qu'une exportation moule en plastique? Cela signifie que vous achèterez uniquement le moule ; une fois le moule complètement terminé et prêt pour la production massive, vous ramènerez le moule dans votre pays ou chez votre fabricant spécifié pour mouler les pièces.

Pour obtenir un prix pour l'exportation moule d'injection plastique, Il y a quelques éléments que vous allez fournir à votre fournisseur de moules. Afin de vous assurer que vous avez fourni au fabricant toutes les informations dont il a besoin pour vérifier le prix avec précision, vous trouverez ci-dessous quelques points clés pour l'estimation du prix des moules. Il s'agit des informations les plus importantes pour les moules d'exportation.

- Tout d'abord, envoyez le dessin 3D (le format STP ou IGS est préférable) à vos fournisseurs de moules. Si vous n'avez pas le dessin, vous devez avoir des photos d'un échantillon avec une taille de pièce approximative et montrer à votre fournisseur la structure de cette pièce.

- Deuxième, vous devez savoir combien de prises de moule vous avez besoin, par exemple 0,5 million de prises de moule sur une durée de vie ou 1 million de prises de moule sur une durée de vie, car ces deux exigences entraîneront un prix différent.

- Troisième. Le nombre de cavités : vous devez spécifier le nombre de cavités dont vous avez besoin pour votre moule. Étant donné que les cavités simples et multiples ont des prix totalement différents, le moule à cavité unique est moins cher que le moule à cavités multiples. Étant donné que cela affectera également le prix du moule, si vous n'êtes pas sûr, vous pouvez demander des suggestions à votre fournisseur.

- Quatrièmement. Avez-vous besoin d'un canal froid ou d'un canal chaud pour votre moule ? S'il s'agit d'un canal chaud, de quelle marque s'agit-il ? YUDO, INCOE, etc. : toutes ces informations auront des prix différents, vous devez donc préciser vos besoins. Vous pouvez également demander à votre fournisseur de moules quelques suggestions.

Les éléments ci-dessus sont des informations très importantes à obtenir coûts d'outillage pour le moule d'exportation car toutes les informations changeront le prix du moule. N'hésitez pas à nous contacter si vous avez besoin d'aide.

2. Comment obtenir un prix pour les produits moulés par injection

Si vous avez seulement besoin pièces moulées en plastique, il vous suffit alors de nous dire (ou à une autre entreprise de moulage de plastique) quels seront les plastiques, combien de pièces vous avez besoin à la fois, quelles sont les exigences de surface et les couleurs des pièces, et ils s'occuperont du reste pour vous.

Pour obtenir le coût des produits moulés par injection de plastique, c'est beaucoup plus facile que de récupérer le coût de l'exportation moule en plastiqueLes étapes simples ci-dessous permettent d’obtenir facilement le prix du service de moulage par injection de plastique.

- Quel sera le plastique ? Par exemple, PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS, etc.

- De quelle couleur avez-vous besoin pour vos pièces moulées ? Il existe de nombreuses couleurs ; vous pouvez prendre comme référence une couleur Pantone.

- Quelle est l'exigence de surface de la pièce ? Texture (grainage ou mat) ou polissage élevé ? Le code de texture pourrait prendre des références de la norme VDI 3400.

- Conception de pièces en 3D (fichier au format STP ou IGS conviendra parfaitement à toutes les entreprises) ; si vous n'avez pas de conception de pièce en 3D, envoyez vos exemples d'images avec la taille et le poids de la pièce, ou une image d'idée et expliquez-la-nous, et nous pourrons toujours obtenir le prix pour vous.

- De combien de pièces avez-vous besoin à la fois ?

- Avez-vous des exigences fonctionnelles particulières ?

Grâce aux informations ci-dessus, vous obtiendrez un coût de moulage/outillage local très compétitif (au moins 40% inférieur aux autres) et un coût de moulage par injection unitaire de notre côté. Ces informations sont un facteur important dans l'estimation du plastique coût du moulage par injection. Dans le cas contraire, aucun prix n'aura de référence.

Moules en plastique, défauts de moulage et dépannage

La qualité de la moule en plastique est aussi important que le processus de moulage. L'entreprise de moulage de plastique que vous choisissez pour vous aider avec votre produit finira par lutter contre les problèmes de moulage courants. Si vous disposez de moules en plastique de haute qualité et d'un bon processus de moulage par injection de plastique, cela vous permettra d'obtenir le type de résultats que vous attendez du produit final.

Des défauts de moulage apparaissent dans le moule en plastique ; ils peuvent être attribués au type de matière première utilisée dans le moulage par injection plastique processus, ainsi que la qualité de la moule en plastique, compétence en matière de processus de moulage par injection, machine de moulage par injection, etc.

Heureusement, grâce au traitement et à la prévention des défauts de moulage par injection et à l'utilisation de ces approches, les fabricants de moules peuvent créer des moules en plastique injecté de haute qualité. Une fois que vous avez un moule de haute qualité, tous les autres problèmes sont faciles à résoudre.

Pour fabriquer des produits de haute qualité moule en plastiqueVous devez donc savoir comment résoudre ce problème de moulage. Bien entendu, trouvez de bons fournisseurs de moules ; ils résoudront en effet ce problème pour vous. Voici quelques conseils de dépannage pour résoudre les défauts de moulage les plus courants, tels que lignes de soudure, etc., et obtenir au final des pièces moulées de haute qualité. Certains défauts clés se produisent généralement au cours du processus de fabrication et de moulage du moule.

Traces d'écoulement

1. Marques d'écoulement

Ce défaut de moulage se produit normalement à proximité de la zone de la porte et de la zone de joint (ligne de joint ou lignes de soudure), que certaines personnes appellent lignes d'écoulement, fréquents dans les sections étroites des composants et peuvent être considérés comme des défauts mineurs ou graves en fonction de l'épaisseur de la paroi de la pièce et de l'utilisation prévue.

Afin de résoudre les défauts d'apparence des lignes d'écoulement, pendant le processus de moulage, nous devons augmenter la vitesse d'injection pression, la température du matériau fondu et la température du moule. L'augmentation de la taille de la porte ou le changement de l'emplacement de la porte est également utile (dernière option). Sous l'image de droite des défauts de marque d'écoulement, nous avons augmenté la taille de la porte pour améliorer marques d'écoulement parce que l'épaisseur de la paroi était trop importante (7 mm).

Zones ternes

2. Zones ternes

Le plus courant est un anneau concentrique terne qui peut apparaître autour d'une carotte en forme de halo. Cela se produit généralement lorsque le flux de matière est faible et la viscosité est élevée. Contrairement à ce que beaucoup pensent, il ne s'agit pas d'un défaut d'emballage, mais d'un défaut qui se produit au début du cycle de facturation.

Afin de minimiser cette possibilité, le profil du débit d’injection doit être ajusté pour garantir une vitesse de front d’écoulement uniforme tout au long de la phase de remplissage.

Il est également utile d'augmenter la contre-pression et la température du corps de la vis pour réduire les surfaces ternes résultant de températures de fusion plus basses. L'augmentation de la température du moule peut également réduire ce problème. Mais il doit y avoir un système de refroidissement dans la zone d'alimentation, en particulier s'il s'agit d'un système à canaux chauds ; sinon, il n'est pas facile de résoudre ce problème. Pour les surfaces ternes générées par des problèmes liés à la conception, cela peut être amélioré en réduisant le rayon entre la pièce et le point d'injection.

3. Défauts de marques de brûlures

Les marques de brûlure sont des défauts souvent observés sur pièces moulées par injection de plastique et ressemble à une légère décoloration jaune ou noire. Il peut s'agir d'un défaut mineur dû à une température de fusion excessive, à une surchauffe en présence d'air emprisonné et à une vitesse d'injection excessive.

Marques de brûlure

Mesures correctives pour ce type de marque de brûlure problèmes : inclure la réduction de la température, la réduction du temps de cycle et la réduction de la vitesse d’injection. Moule en plastique Les fabricants doivent également s'assurer qu'ils disposent de la taille de porte appropriée et de gants d'évacuation des gaz pour résoudre le problème d'air emprisonné qui conduit à ce défaut.

Étant donné que le problème du piège à air est la raison la plus courante de ce problème de marque de brûlure et ne pourrait jamais être complètement résolu en ajustant le processus de moulage, pour marquer les défauts, l'ajout d'une ventilation est la meilleure solution, comme l'augmentation de la rainure de ventilation, l'ajout d'inserts de ventilation aux nervures profondes, etc.

4. Défauts de différence de brillance

Les différences de brillance sur les surfaces texturées ont tendance à être plus prononcées, et même si la texture de la surface est uniforme, la brillance de la pièce peut sembler irrégulière. Il s'agit d'un problème qui se produit lorsque la réplication de la surface du moule est insuffisante dans certaines zones, et parfois il y a beaucoup de nervures du côté du noyau qui peuvent augmenter le problème de changement de brillance sur la surface texturée.

Il est possible de corriger ce problème en augmentant la température de fusion, la température du moule ou la pression de maintien. Plus le temps de maintien est long, plus la surface du moule sera reproduite avec précision. Si la conception des nervures est à l'origine de ce problème, pour l'améliorer, nous pouvons ajouter un rayon à toutes les nervures. Cela réduira la contrainte interne afin que la surface texturée puisse également être améliorée.

5. Défauts de gauchissement (déformation)

Moulage plastique Les pièces présentent des défauts de déformation qui sont normaux, en particulier les pièces moulées de grande taille ; les défauts de distorsion sont difficiles à résoudre. L'amélioration de la conception du moule est la solution moyenne, mais elle est très limitée à la résolution de ce problème par l'ajustement des paramètres de la machine de moulage. Les raisons et les solutions pour améliorer le gauchissement et la distorsion sont énumérées ci-dessous à titre de référence.

Problème de déformation

- Lorsque la déformation est causée par la contrainte résiduelle du processus de moulage, elle peut réduire la pression d'injection et augmenter la température du moule pour l'améliorer.

- Si la déformation causée par le collage des pièces peut améliorer le système d'éjection ou ajouter plus d'angle de dépouille pour résoudre ce problème.

- Si les défauts de gauchissement sont causés par un canal de refroidissement de mauvaise qualité ou par un temps de refroidissement insuffisant, nous pouvons ajouter davantage de canaux de refroidissement et augmenter le temps de refroidissement pour améliorer la situation. Par exemple, nous pouvons ajouter davantage d'eau de refroidissement dans la zone de déformation pour améliorer les défauts de gauchissement, ou nous pouvons utiliser des températures de moule différentes pour la cavité et le noyau.

- Si le problème de distorsion a provoqué un rétrécissement de la pièce, pour résoudre ce problème défaut de déformation, nous Il faut ajuster la conception du moule. Parfois, nous devons mesurer la taille de la distorsion à partir de la pièce moulée et effectuer la conception de pré-déformation sur la pièce. La résine a un taux de retrait important ; généralement, la résine cristalline (comme le POM, le PA66, le PP, le PE, le PET, etc.) a un taux de déformation plus élevé que la résine amorphe (comme le PMMA, le chlorure de polyvinyle (PVC), le polystyrène (PS), l'ABS, l'AS, etc.).

Parfois, le matériau en fibre brillante présente également davantage de problèmes de déformation. C'est la solution la plus difficile, car vous devrez peut-être ajuster la conception de la pièce deux ou trois fois pour résoudre complètement ce problème, mais c'est la seule façon de résoudre le problème de déformation.

6. Défaut de tir court

Un tir court signifie que le moule n'est pas complètement rempli ; ce défaut de moulage se produit normalement à la fin de la zone de remplissage, la fin

Défauts de tir courts. après avoir ajouté des inserts d'aération, le défaut a été complètement résolu

de la côte ou d'une zone de paroi mince. Voici quelques raisons pouvant provoquer ce défaut.

- La température du moule est trop basse. Lorsque le matériau remplit la cavité du moule parce que le moule est trop froid, le matériau liquide ne parvient pas à remplir l'extrémité de la pièce ou certaines nervures plus profondes. Une augmentation de la température du moule pourrait résoudre ce problème de moulage.

- La température du matériau est trop basse. Ce problème peut également être à l'origine du problème de tir court ; cette raison est similaire au problème de basse température du moule. Pour améliorer ce problème, nous pouvons augmenter la température de fusion du matériau pour résoudre ce défaut de moulage.

- La vitesse d'injection est trop lente. La vitesse d'injection est directement liée à la vitesse de remplissage. Si la vitesse d'injection est trop faible, la vitesse de remplissage du matériau liquide sera très lente et le matériau à écoulement lent sera facile à refroidir. Cela entraînera le refroidissement anticipé du matériau. Pour résoudre ce problème, nous pourrions augmenter la vitesse d'injection, la pression d'injection et la pression de maintien.

- Problème de ventilation. Il s'agit du défaut de moulage le plus courant que nous rencontrons lors de l'essai du moule ; tous les autres défauts peuvent être résolus en ajustant les paramètres de moulage. Si les problèmes de tirs courts sont causés par un problème de ventilation, la meilleure solution est de trouver un moyen de libérer l'air de la cavité. Parfois, réduire la force de serrage peut aider un peu, mais cela ne permet pas de résoudre complètement ces défauts.

Si l'air est coincé dans la cavité ou dans la zone sans issue (l'extrémité des nervures, par exemple), le problème de la fuite d'air se produira dans cette zone. Pour résoudre ce problème, nous devons augmenter les rainures d'aération sur la ligne de séparation et ajouter un insert d'aération au point sans issue pour guider l'air vers l'extérieur.

7. Trace d'affaissement : Il s'agit d'une marque d'affaissement sur la pièce moulée causée par un rétrécissement déséquilibré de la matière plastique dans la cavité du moule. Il semble qu'il y ait un manque de matière dans cette zone d'affaissement qui ne correspond pas à la géométrie de la pièce. Ce problème se produit au niveau de la paroi épaisse ou de l'absence de système de refroidissement dans le moule. La principale raison de ce problème de marque d'affaissement est l'épaisseur inégale de la paroi sur la conception de la pièce.

- Si certaines côtes ou certaines zones ont une paroi plus épaisse que l'autre endroit (l'épaisseur des côtes doit être d'environ 1/2 à 7/10 maximum de la paroi moyenne), alors cette zone plus épaisse sera plus susceptible d'avoir un problème de retassure. Vous trouverez ci-dessous quelques suggestions pour améliorer ce défaut. Trace d'affaissement : Il s'agit d'une marque d'affaissement sur la pièce moulée causée par un rétrécissement déséquilibré de la matière plastique dans la cavité du moule. Il semble qu'il y ait un manque de matière dans cette zone d'affaissement qui ne correspond pas à la géométrie de la pièce. Ce problème se produit au niveau de la paroi épaisse ou de l'absence de système de refroidissement dans le moule. La principale raison de ce problème de marque d'affaissement est l'épaisseur inégale de la paroi sur la conception de la pièce.

Marque d'enfoncement

- Modifiez l'emplacement de la porte pour qu'elle soit proche du mur épais.

- Augmentez la pression de maintien et le temps de maintien et injectez plus de matériau dans la cavité du moule. Lorsque vous utilisez cette méthode, vous devez vérifier que la dimension de la pièce est toujours dans les limites de tolérance requises.

- Augmentez le temps de refroidissement et les canaux de refroidissement pour améliorer ce problème. Le taux de retrait du plastique est normal. Si le temps de refroidissement est trop court et que la pièce est encore chaude après l'ouverture du moule, la pièce rétrécit rapidement sans aucun système de refroidissement. Cela facilitera la formation d'une marque de retombée. Augmentez le temps de refroidissement jusqu'à ce que la plastique moulage par injection la pièce refroidit complètement dans la cavité du moule et ce défaut sera résolu.

- Si la conception de la pièce présente une paroi très épaisse sur certaines nervures ou bossages, pour résoudre ce problème, nous devons améliorer la géométrie de la pièce et ajouter des inserts dans la zone épaisse pour réduire l'épaisseur de la paroi. Ce problème pourrait être résolu. Pour ce problème de paroi déséquilibrée, nous pourrions utiliser un logiciel pour l'analyser et le prévenir à l'avance. Avant la fabrication du moule, nous établirons un rapport DFM complet et l'enverrons à nos clients pour approbation. Vous trouverez ci-dessous des exemples de rapport d'analyse des marques de retassure.

Êtes-vous prêt à commencer à travailler sur votre nouveau projet et à rechercher votre usine de moulage de plastique? Si oui, alors allons-y. Pour votre projet de moulage plastique, trouver un Moule chinois l'entreprise est plus importante. Parce que cela fera monter votre marché très rapidement et vous gagnerez plus de bénéfices sur votre projet à moindre coût,

Aujourd'hui, plus de 801 millions de grandes entreprises s'approvisionnent en Chine. Comme pour l'iPhone, d'autres entreprises célèbres achètent des produits en Chine. Alors, de quoi vous inquiétez-vous ? Si vous êtes prêt, alors dépêchez-vous d'ouvrir votre marché immédiatement et de partager vos bénéfices.

SINCERE TECH est l'un des Top 10 des entreprises de moulage par injection de plastique en Chine qui offre un service tout en un dans le monde entier, ces services incluent le développement et la conception de produits, le prototypage, les tests, la conception et la soudure de circuits imprimés, la conception et la fabrication de moules/moulages sous pression, la production en série, la finition de surface, la certification, l'assemblage, l'inspection finale et l'emballage, nous avons une entreprise de fabrication et une usine d'assemblage de produits complète. Nous vous garantissons que vous serez 100% satisfait de notre service et de notre qualité.

Nous disposons d'une équipe technique très professionnelle pour traiter votre projet avec le plus grand soin et le rendre parfait. moules en plastique et des pièces pour vous. Certains de nos clients ont transféré les moules dans notre usine pour les dépanner, car leur fournisseur actuel de moules en plastique n'est pas aussi professionnel que nous. Nous pouvons vous envoyer certains de nos clients actuels pour que vous puissiez vérifier notre service, notre qualité et notre prix.

Envoyez-nous un email à info@plasticmold.net pour obtenir un prix. Nous ne partagerons jamais votre conception avec d'autres. Nous sommes prêts à signer un NDA pour protéger votre projet.