Moulage par injection de plastique sur mesure Chine Service – Pièces personnalisées à prix abordable

Sincere Tech est une coutume bien établie Entreprise de moulage par injection de plastique en Chine qui fournit des solutions d'outillage et de moulage sur mesure de haute qualité. Nous fournissons des solutions pour les services de fabrication tels que les tests de matières premières, la fabrication d'outils, le moulage, la finition de surface et les tests de produits pour répondre aux différents besoins des clients. Notre équipe d'ingénieurs est hautement qualifiée et peut assurer l'exécution professionnelle de commandes de toute taille et de toute complexité.

Nos services de moulage par injection de plastique personnalisés comprennent :

Outillage de prototypage rapide personnalisé et Moulage par injection à faible volume.

- Parfait pour le prototypage ou la création de quelques pièces du produit à la fois.

- Elles peuvent aller de simples machines capables de produire entre 50 et plus de 5 000 pièces.

Outillage de pont personnalisé et moulage par injection rapide de volume moyen

- Idéal pour les stratégies d’entrée sur le marché.

- Fabrique de 5 000 à 100 000+ composants.

Outillage de production personnalisé et Moulage par injection à haut volume.

- Il a été créé pour la production de masse de vélos.

- Produit plus de 100 000 pièces.

Forts de plus d'une décennie d'expérience dans les solutions de fabrication à la demande, nous avons aidé bon nombre de nos clients à produire leurs pièces à l'aide d'un moulage par injection de plastique personnalisé. Nous sommes ravis de travailler avec vous et de donner vie à vos produits avec précision et rapidité.

Qu’est-ce que le moulage par injection plastique personnalisé ?

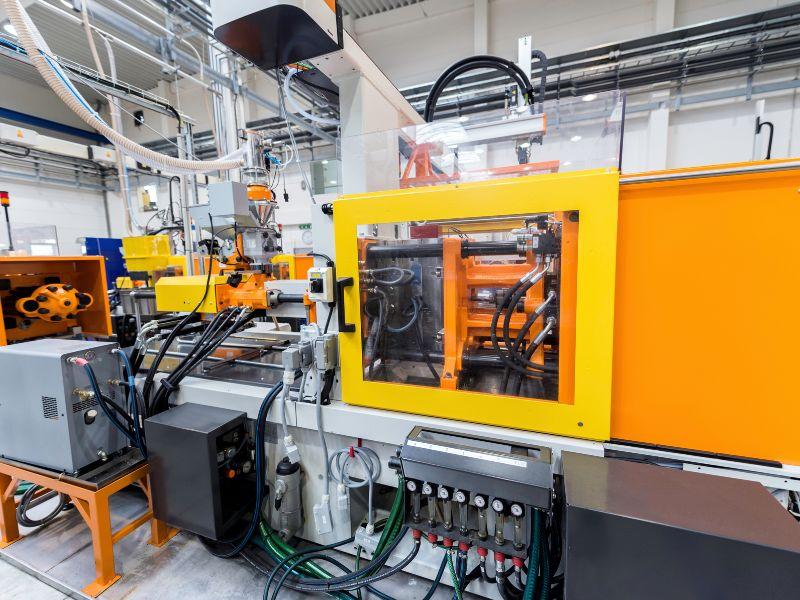

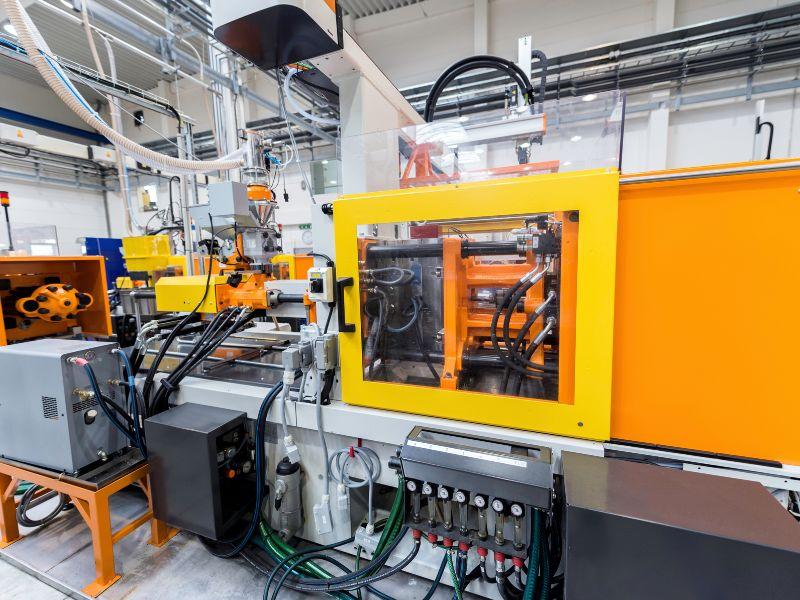

Le moulage par injection de plastique personnalisé est un processus efficace de fabrication de pièces en plastique personnalisées en toute quantité, petite, moyenne ou grande. Cela implique l'utilisation de moules dans lesquels la matière plastique fondue est versée et laissée refroidir et durcir jusqu'à la forme requise. Ce cycle est répété des centaines voire des milliers de fois, ce qui permet la production de plusieurs pièces en plastique personnalisées à la fois. Le coût du moule personnalisé est réparti sur le nombre de pièces fabriquées, ce qui fait que le prix unitaire n'est que de quelques $$, voire moins. Le moulage par injection de plastique personnalisé garantit l'uniformité des pièces produites et offre plus de possibilités de matériaux, de couleurs, d'esthétique, de polissage et de finition de surface que l'impression 3D ou l'usinage CNC.

Sincere Tech est une coutume spécialisée entreprise de moulage par injection de plastique qui fournit des prototypes et des services de moulage sur mesure en petites et grandes séries. Nous proposons des pièces en plastique personnalisées qui répondent exactement à vos exigences de conception tout en étant abordables. Notre département d'ingénierie professionnel consulte chaque devis de moulage par injection proposé aux clients pour faciliter une transition facile de la conception à la production.

Types de services de moulage par injection personnalisés chez Sincere Tech

Sincere Tech est une coutume prestigieuse société de services de moulage par injection de plastique en Chine, spécialisée dans la fourniture de différents types de services de moulage pour les besoins de production en faible et en grande quantité. Voici un bref aperçu des types de services de moulage par injection que nous proposons :

1. Moulage par injection transparent personnalisé

Processus: Il s’agit d’un procédé qui implique l’utilisation de matières plastiques transparentes pour produire des pièces qui doivent être précises ou semi-transparentes.

Applications : Convient aux produits tels que les lentilles, les caches lumineux et autres pièces translucides.

Matériau normal : PC, PMMA, PS, ABS, etc.

2. Moulage par insertion personnalisé

Processus: Moulage d'insertion est une technique dans laquelle du métal ou d'autres pièces sont placées à l'intérieur du plastique lors du moulage par injection.

Applications : Généralement utilisé pour la fabrication de composants avec des inserts métalliques, notamment des boulons filetés, des roulements ou des contacts électriques.

Matériau normal : ABS, PC, PP, PA66, PMMA, PE, PET, PPT, etc.

3. Surmoulage personnalisé

Processus: Surmoulage Il s'agit d'un procédé en deux étapes dans lequel un deuxième matériau est moulé sur une pièce ou un matériau de base existant.

Applications : Idéal pour la fabrication de composants composés de plusieurs matériaux, par exemple des poignées avec revêtement souple ou des boîtiers avec joints.

Matériaux normaux : TPE, TPU, etc.

4. Moulage de filetage personnalisé

Processus: Cette technique consiste à former des filetages internes ou externes dans la pièce en plastique moulée sans qu'il soit nécessaire de procéder à un vissage ultérieur.

Applications : Applicable aux pièces qui nécessitent un vissage ou un assemblage, par exemple les capuchons, les fermetures et les inserts filetés.

Matériau normal : ABS, PC, PP, PA66, PMMA, PE, PET, PPS, etc.

5. Moulage en caoutchouc personnalisé

Processus: Le moulage du caoutchouc implique l’utilisation d’élastomères pour créer des pièces et des composants flexibles et solides.

Applications : Il est recommandé pour une utilisation dans les joints, les joints toriques et autres composants qui doivent être flexibles et avoir une élasticité récupérable élevée.

Matériau normal : caoutchouc.

6. Moulage personnalisé en caoutchouc de silicone

Processus: Moulage en caoutchouc de silicone utilise du silicone pour créer des pièces thermiquement stables et capables de résister aux intempéries.

Applications : Applicable pour une utilisation dans les dispositifs médicaux, les ustensiles de cuisine, les joints et les joints d'étanchéité.

Matériau normal : Silicone, caoutchouc.

Nos experts techniques s'engagent à vous fournir les meilleurs services de moulage qui répondent précisément à vos besoins. Des prototypes aux petites séries et aux séries de production totales, notre équipe d'ingénieurs vous aidera à faire de votre projet une réussite. Découvrez dès aujourd'hui les meilleurs services de moulage par injection personnalisés de Chine ou discutez de vos besoins en matière de moulage par injection directement avec notre représentant.

Coûts de moulage par injection personnalisés

Le prix du moulage par injection personnalisé n'est pas standard et dépend de la manière dont vous faites appel à nos services et des spécifications de votre projet. En général, le coût peut être décomposé en deux éléments principaux : le coût total de production et le prix du moule ou des outils utilisés dans le processus de production.

Coût d'outillage/Coût du moule à injection/Coût d'outillage rapide

La fabrication d'un moule sur mesure entraîne d'autres coûts qui ne sont pas inclus dans le coût total de production. Le coût du moule sur mesure est payé au début du processus de moulage par injection et dépend de la conception du moule. Le temps nécessaire à la création d'un moule dépend de la conception du moule et de sa complexité. La production de pièces en plastique ne commence qu'une fois le moule fabriqué ou finalisé. Il existe deux types de procédés de fabrication pour la création de moules : la fabrication rapide et la fabrication conventionnelle, avec des prix et des approches de production différents.

Si vous souhaitez en savoir plus sur le coût des moules personnalisés, veuillez consulter coût du moulage par injection et combien coûte un moule d'injection page pour en savoir plus.

Facteurs clés influençant le coût du moulage par injection personnalisé

Les étapes suivantes sont impliquées dans la personnalisation des moules de moulage par injection.

Plan de conception et complexité

Le niveau de préparation et le niveau de complexité de la conception du produit sont des facteurs clés qui influencent les coûts. Les conceptions complexes nécessitent des moules plus complexes et prennent plus de temps à réaliser.

Matières premières

Le coût est déterminé par le type et la qualité du matériau utilisé pour les produits en plastique et le moule. En général, on peut affirmer que l'acquisition de matériaux de qualité supérieure est plus coûteuse que celle de matériaux de qualité inférieure.

Technologie de fabrication

Le choix entre la fabrication rapide et les technologies de fabrication traditionnelles est basé sur le coût. Bien que la fabrication rapide soit plus rapide, elle est coûteuse.

Processus d'outillage

Voici quelques-uns des facteurs qui peuvent être associés au coût de l’outillage : la conception du moule, ses caractéristiques et le matériau utilisé pour le construire.

Exigences du projet

Le coût peut également être affecté par les délais et certaines spécifications du projet. Cela peut obliger le client à commander des services urgents qui sont généralement coûteux.

Processus supplémentaires

D'autres opérations telles que le marquage, la tampographie ou toutes autres opérations spéciales viendront également s'ajouter au prix.

Le coût du moulage par injection est déterminé par la conception du produit, la qualité du matériau utilisé, la technologie utilisée dans la production et d'autres facteurs du projet. Chez Sincere Tech, nous proposons des solutions sur mesure adaptées à vos besoins, qu'il s'agisse d'une pièce unique ou d'une série. Pour plus d'informations et pour obtenir un devis en ligne pour votre projet, n'hésitez pas à nous contacter. Contactez-nous.

Méthode de moulage par injection de plastique personnalisée

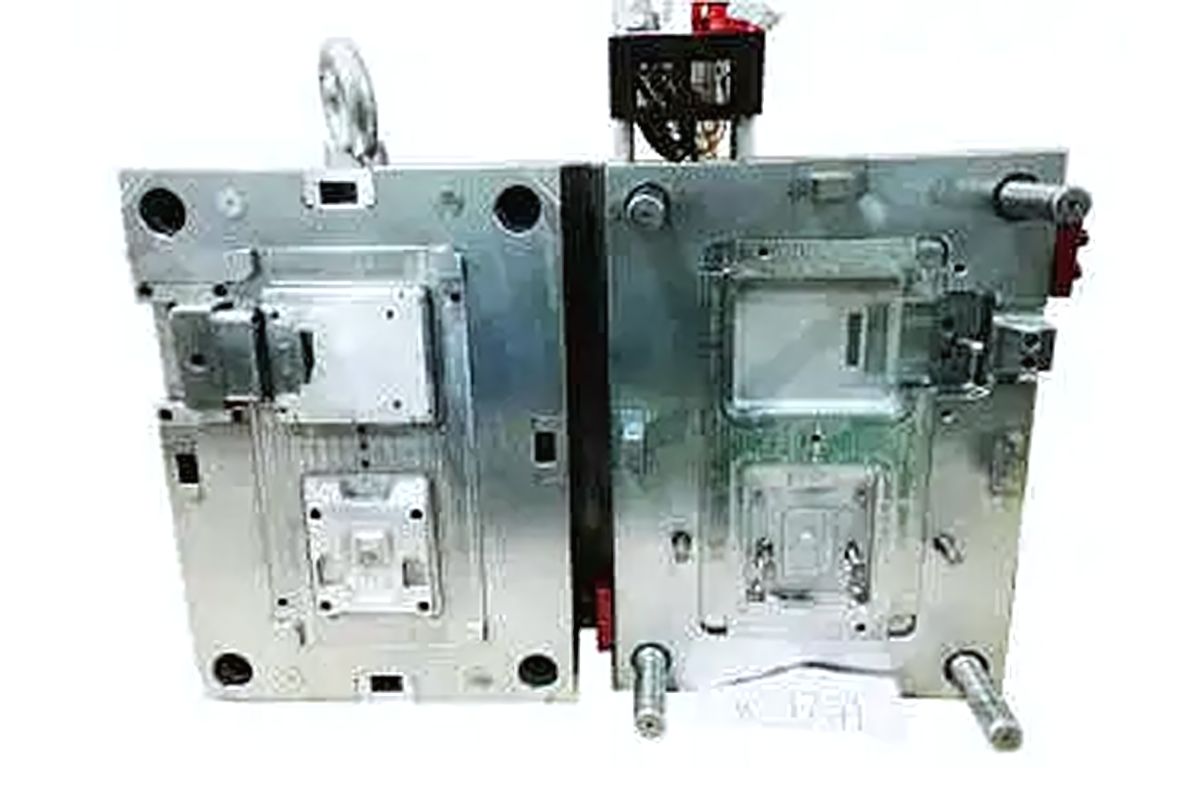

Moulage par injection de plastique sur mesure La fabrication de pièces moulées par injection nécessite l'utilisation de moules d'injection et la qualité des produits finis dépend des moules et de leur conception. Outre les moules, le savoir-faire technique et l'expérience sont essentiels pour parvenir à la structure et à la conception des produits injectés et des moules.

La fabrication de moules est l'un des principaux départements de notre entreprise, équipé des outils les plus modernes et employant un personnel hautement qualifié et scientifiquement orienté. Cela nous permet de disposer de moules de bonne qualité et de les proposer à un prix abordable et dans les plus brefs délais.

Nous proposons également des services de conseil technique pour la sélection des matières plastiques adaptées aux produits. Lorsque nos clients utilisent des moules en plastique de grande taille pour leurs produits, ils peuvent bénéficier de notre expérience dans différents plastiques techniques. Nous traitons tous les types de plastiques techniques, y compris les plastiques conventionnels et les thermoplastiques hautes performances, afin de garantir que nous sélectionnons le bon matériau pour l'application particulière.

Nos compétences couvrent tous les types de moules et matériaux en plastique de grande taille, et il a été réalisé pour incorporer des thermoplastiques hautes performances dans le moulage de plastique de grande taille.

En plus des catégories générales de services de moulage par injection thermoplastique disponibles aujourd'hui, notre entreprise propose plusieurs services de moulage par injection spécifiques pour répondre aux exigences de nos clients. Il s'agit de processus spécifiques conçus pour des utilisations, des besoins et des problèmes spécifiques.

Matériaux thermoplastiques que nous avons traités

Dans notre installation interne, nous traitons les éléments suivants produits en plastique moulés sur mesure;

ABS (acrylonitrile butadiène styrène)

L'ABS est un thermoplastique à usage général doté d'une bonne résistance aux chocs et d'un degré de dureté élevé. Sa limite d'élasticité à la traction est de 6 500 psi, ce qui convient à de nombreuses applications techniques qui exigent résistance et durabilité. Moulage par injection d'ABS pour en savoir plus.

Polypropylène (PP)

Le polypropylène est un polymère thermoplastique largement utilisé dans de nombreuses applications en raison de sa flexibilité et de sa résistance. Il a une limite d'élasticité à la traction de 4 900 psi et est utilisé lorsqu'une bonne résistance chimique et une bonne aptitude au traitement sont nécessaires. Moulage par injection de PP pour en savoir plus.

Polyoxyméthylène (POM) :

Le POM, également connu sous le nom d'acétal, est un matériau thermoplastique à faible frottement, à rigidité élevée et à bonne stabilité dimensionnelle. Avec une limite d'élasticité à la traction de 10 000 psi, il convient aux applications qui nécessitent une grande précision et une résistance mécanique des pièces. Aller à Moulage par injection POM pour en savoir plus.

Polycarbonate:

Le polycarbonate est un polymère thermoplastique très résistant à la chaleur et aux chocs. Il présente une limite d'élasticité à la traction de 9 000 psi et est utilisé dans les applications qui exigent clarté et résistance, comme les lunettes et l'électronique. Moulage par injection de polycarbonate pour en savoir plus sur le moulage PC.

Mélange polycarbonate/ABS :

Il s'agit d'une combinaison de polycarbonate et d'ABS qui permet de former des pièces solides et durables. Il a une limite d'élasticité à la traction de 8 000 psi et est principalement utilisé dans les industries de l'automobile et du boîtier électronique. Moulage par injection PC/ABS pour en savoir plus.

PVC (Polychlorure de vinyle) :

Le PVC est un polymère qui possède de bonnes propriétés d'isolation électrique, une dureté élevée et de bonnes propriétés mécaniques. Il a une limite d'élasticité à la traction de 4 500 psi, ce qui le rend adapté à une utilisation dans de nombreuses industries et activités de construction.

Nylon:

Le nylon est un matériau polymère résistant avec une élongation élevée et une résistance à l'usure relativement bonne. Il a une limite d'élasticité à la traction de 8 400 psi et est utilisé dans les engrenages, les roulements et les composants résistants à l'usure. Moulage par injection de nylon pour en savoir plus.

Nylon 30% Fibre de verre :

Ce composite en nylon présente une résistance mécanique et une stabilité thermique améliorées, et la limite d'élasticité à la traction est de 18 000 psi. Il est utilisé dans les zones où une résistance et une rigidité élevées de la structure sont requises. Aller à Moulage par injection de nylon chargé de verre pour en savoir plus.

Acrylique (PMMA) :

L'acrylique est très apprécié pour sa résistance, ce qui le rend idéal pour une utilisation dans les zones susceptibles d'être exposées à la pression. Il est couramment utilisé dans les applications qui doivent être transparentes. Il a une limite d'élasticité à la traction de 9400 psi et est utilisé pour les lentilles, les écrans et les guides de lumière. Aller à Moulage par injection de plastique PMMA pour vérifier davantage.

Styrène :

Le styrène est un autre type de plastique léger, doté d'une résistance élevée aux chocs et d'une grande ténacité. Il a une limite d'élasticité à la traction de 6 530 psi et est utilisé pour l'emballage, les couverts jetables et le modélisme.

Polyéther imide (PEI) :

Le PEI est un thermoplastique qui présente une tolérance élevée aux températures élevées et de bonnes propriétés mécaniques. Sa limite d'élasticité à la traction de 16 000 psi le rend adapté aux applications aérospatiales, automobiles et médicales.

Options d'assurance qualité et de finition de surface pour les pièces moulées par injection personnalisées

Chez Sincere Tech, nous savons à quel point il est essentiel de produire des pièces moulées sur mesure de haute qualité et de forme précise. Lorsque vous demandez un devis de moulage par injection, nous proposons une variété d'inspections de qualité et d'options de finition en fonction des besoins de votre application.

- Concevoir pour la fabricabilité Feedback (DFM) : Nos spécialistes donnent des commentaires détaillés sur votre conception pour s'assurer que votre produit est adapté à la fabrication sans problèmes éventuels qui pourraient ralentir le processus.

- Rapport de développement du processus de moulage scientifique : Nos rapports de moulage scientifiques couvrent le processus de développement et garantissent que le moule fonctionnera comme prévu et que la qualité des pièces ne se détériorera pas avec le temps.

- Inspection CMM en cours de processus et surveillance des machines : nos contrôles CMM et la surveillance en temps réel des machines garantissent que le processus de moulage est précis et de haute qualité.

- Inspection du premier article (FAI) et rapport de capacité du processus avec GD&T : Nos rapports FAI et de capacité du processus, incluant GD&T, vous assurent que le premier ensemble de pièces moulées répond à toutes les normes et tolérances requises.

Pour conclure

En conclusion, il est économique et efficace de faire fabriquer des pièces moulées en plastique sur mesure en Chine. La Chine est une destination privilégiée pour la fabrication de composants en plastique de haute qualité en raison de sa main-d'œuvre qualifiée, de ses prix compétitifs et de ses capacités de fabrication avancées. En comprenant les facteurs que nous avons évoqués et en utilisant les conseils de collaboration, vous pouvez appliquer avec succès le potentiel de moulage par injection de plastique sur mesure en Chine industrie pour introduire de nouveaux développements et une haute qualité dans votre production.

FAQ

Q1. Qu'est-ce que le moulage par injection plastique ?

Moulage par injection Il s'agit d'un procédé de fabrication qui consiste à utiliser l'injection pour forcer la matière en fusion à pénétrer dans un moule. Le plastique refroidit et durcit pour prendre la forme souhaitée. Chaque cycle est appelé cycle de moulage ou injection de moulage.

Q2. Combien coûte le moulage par injection de plastique ?

Le coût du moulage par injection varie de 100 à plus de 100 000 T. Les facteurs de coût pris en compte comprennent le type de matériau utilisé, la taille de la pièce, la quantité commandée, la complexité de la pièce, le nombre de cavités, le temps de cycle et les coûts de main-d'œuvre.

Q3. Combien coûtent les moules d'injection ?

Coût du moule d'injection Le coût d'un moule à injection varie en fonction de la complexité du moule et du matériau utilisé dans sa construction. Les coûts d'un moule à injection sont estimés entre 1 000 et 100 000 T/h, voire plus. Le coût des moules est également influencé par la complexité du moule et sa taille, les moules simples et petits étant moins chers que les moules complexes et grands avec plusieurs cavités et caractéristiques.