Qu'est-ce que le moulage par injection de POM ?

Moulage par injection POM ou moulage par injection d'acétalLe POM (polyoxyméthylène) est un processus de création de pièces par injection de matériau POM (polyoxyméthylène) en fusion dans un moule, où il se refroidit et se solidifie. Le POM est un polymère thermoplastique couramment utilisé dans les pièces de précision telles que les engrenages, les roulements et les composants électriques en raison de sa résistance élevée, de sa rigidité, de ses faibles propriétés de frottement, de ses propriétés mécaniques et chimiques, et notamment de son excellente résistance au frottement.

Le processus de moulage par injection du POM permet de créer des formes complexes et précises avec une grande exactitude dimensionnelle et une grande répétabilité. Le POM (également appelé acétal) est polymérisé à partir de formaldéhyde et d'autres matières premières, etc. Le POM-H (homopolymère de polyoxyméthylène) et le POM-K (copolymère de polyoxyméthylène) sont des plastiques techniques thermoplastiques à haute densité et cristallinité.

Moulage par injection de POM est un plastique cristallin dont le point de fusion est évident. Une fois le point de fusion atteint, la viscosité de la matière fondue diminue rapidement. Lorsque la température dépasse une certaine limite ou que la matière fondue est chauffée trop longtemps, elle se décompose. Le cuivre est le catalyseur de dégradation du POM, les zones en contact avec le POM fondu doivent éviter l'utilisation de cuivre ou de matériaux à base de cuivre.

Moulage par injection POM

Avantages du moulage par injection de POM

Moulage par injection POM offre plusieurs avantages par rapport à d'autres procédés de fabrication. Voici quelques-uns des principaux avantages du moulage par injection de POM :

- Résistance et rigidité élevées : Le POM est un plastique technique très durable et rigide qui offre une résistance et une rigidité exceptionnelles, ce qui le rend idéal pour les applications nécessitant une grande solidité et une résistance à l'usure et à la déchirure.

- Excellente stabilité dimensionnelle : Le POM présente une excellente stabilité dimensionnelle, ce qui signifie qu'il conserve sa forme et sa taille même à des températures élevées ou sous l'effet de contraintes mécaniques. Cela en fait un choix populaire pour l'ingénierie de précision et les applications à haute tolérance.

- Bonne résistance chimique : Le POM présente une bonne résistance à de nombreux produits chimiques, notamment les solvants, les carburants et les huiles. Il peut donc être utilisé dans des applications où l'on s'attend à une exposition à des produits chimiques.

- Résistance élevée à la chaleur : Le POM a une température de déflexion thermique élevée, ce qui signifie qu'il peut supporter des températures élevées sans se déformer ou perdre ses propriétés mécaniques.

- Faible friction et résistance à l'usure : Le POM a un faible coefficient de frottement, ce qui en fait un excellent choix pour les applications nécessitant une faible résistance au frottement et à l'usure, telles que les engrenages et les roulements.

- Facile à mouler : Le POM est facile à mouler grâce aux techniques de moulage par injection, ce qui permet de créer des géométries complexes et des dessins compliqués avec une grande précision.

- Rentable : Le moulage par injection de POM est un procédé de fabrication rentable qui permet de produire de grands volumes avec une qualité constante et un minimum de déchets. Il s'agit donc d'un choix populaire pour la production de masse de composants en plastique.

Inconvénients du moulage par injection de POM

Bien que le moulage par injection de POM offre de nombreux avantages, il y a aussi quelques inconvénients à prendre en compte. Voici quelques-uns des principaux inconvénients du moulage par injection de POM :

- Susceptible de se fissurer sous l'effet de la contrainte : Le POM est susceptible de se fissurer sous l'effet de la contrainte lorsqu'il est exposé à certains produits chimiques, tels que les acides forts, les bases et certains solvants. Cela peut entraîner une défaillance prématurée des pièces moulées.

- Options de couleurs limitées : Le POM est naturellement blanc et il peut être difficile d'obtenir des couleurs vives au cours du processus de moulage par injection. Cela peut limiter l'attrait esthétique du produit final.

- Température de traitement élevée : Le POM nécessite une température de traitement élevée pendant le moulage par injection, ce qui peut entraîner une consommation d'énergie plus élevée et des temps de cycle plus longs.

- Mauvaise résistance aux UV : Le POM résiste mal aux rayons UV, ce qui peut entraîner sa dégradation et la perte de ses propriétés mécaniques au fil du temps lorsqu'il est exposé à la lumière du soleil ou à d'autres sources de rayons UV.

- Fragilité à basse température : Le POM devient cassant à basse température, ce qui peut le rendre inadapté aux applications nécessitant une résistance à basse température.

- Préoccupations environnementales : Le POM n'est pas biodégradable et peut mettre des centaines d'années à se décomposer dans l'environnement. Cela peut être un problème pour les applications où la durabilité et l'impact sur l'environnement sont des considérations importantes.

- Coûts d'outillage : La production de moules d'injection en POM de haute qualité peut être coûteuse, en particulier pour les géométries complexes et les conceptions compliquées, ce qui peut augmenter le coût global du processus de fabrication.

Types de moulage par injection de plastique POM

| Type | Caractéristiques | Applications |

| Homopolymère POM (POM-H) | Forte cristallinité, excellentes propriétés mécaniques, peut être sensible à la fissuration sous contrainte. | Engrenages, poulies, bagues |

| Copolymère POM (POM-C) | Amélioration de la résistance aux chocs et à la fissuration sous contrainte | Pièces détachées automobiles, biens de consommation |

| POM renforcé | Propriétés mécaniques améliorées, telles que la solidité, la rigidité et la résistance à la chaleur | Composants structurels, pièces automobiles, machines industrielles |

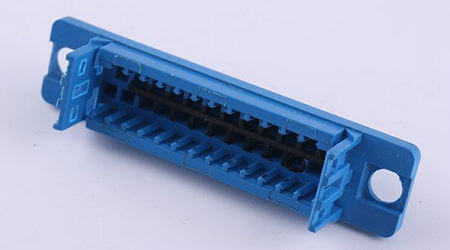

| POM ignifugé | Meilleure résistance au feu | Connecteurs électriques, matériaux de construction |

| POM alimentaire | Conforme aux normes de sécurité alimentaire | Équipement de transformation des aliments, conteneurs, matériaux d'emballage |

| POM de qualité médicale | Répond aux exigences de biocompatibilité et de stérilisation | Instruments chirurgicaux, prothèses, composants médicaux |

| POM conducteur | Amélioration de la conductivité électrique | Connecteurs électriques, blindage EMI, composants électroniques |

| POM à faible frottement | Très faible coefficient de frottement | Roulements, coussinets, pièces mobiles |

| POM haute température | Peut supporter des températures plus élevées | Composants automobiles sous le capot |

| POM pigmenté | Apporte de la couleur ou de l'opacité | Biens de consommation, garnitures automobiles |

Structure et propriétés chimiques :

- Le POM est un polymère cristallin composé d'unités de formaldéhyde réhabilitées. Cette structure chimique lui confère quelques propriétés séduisantes :

Haute qualité et fermeté : Le POM présente d'étonnantes qualités de ductilité et de flexion, ce qui le rend approprié pour les applications nécessitant une forte exécution mécanique.

Stabilité dimensionnelle : Le POM a une très bonne stabilité dimensionnelle et une fabuleuse résistance au fluage, ce qui garantit des résistances exactes et une qualité inébranlable à long terme.

Résistance à la fatigue : La qualité de la faiblesse du matériau est élevée, ce qui lui permet de supporter des charges répétées sans déception.

Résistance chimique : Le POM est sans danger pour une série de produits chimiques, notamment les hydrocarbures aliphatiques, les alcools et de nombreux solvants.

Faible coefficient de broyage : Le POM a un coefficient de contact très faible, ce qui en fait un excellent choix pour les pièces mobiles et l'orientation.

Bonne résistance à l'usure : Sa résistance à l'abrasion est élevée, ce qui garantit une longue durée de vie dans les applications sujettes à l'usure.

Excellente usinabilité : Le POM est facile à usiner, ce qui permet d'obtenir des formes complexes et des élasticités précises.

Conseils pour le moulage par injection de POM.

- Transformation du plastique POM

Le POM a une faible absorption d'eau, qui est généralement de 0,2%-0,5%. Dans des circonstances normales, le POM peut être traité sans séchage, mais la matière première humide doit être séchée. La température de séchage est supérieure à 80 degrés Celsius, le temps de séchage est supérieur à 2-4 heures et doit être effectué conformément à la fiche technique du fournisseur. L'utilisation de matériaux recyclés est généralement comprise entre 20 et 30%. Toutefois, cela dépend de l'espèce et de l'utilisation finale des produits ; elle peut parfois atteindre 100%. - Sélection de la machine de moulage par injection

Outre l'exigence relative à la vis sans zone de stockage des matériaux, il n'y a pas d'exigence particulière en ce qui concerne la machine de moulage par injection ; le moulage par injection général est possible. - Conception du moule et de la porte

Pendant le processus de moulage par injection du POM. La température commune du moule est contrôlée à 80-90 degrés Celsius, le diamètre du canal d'écoulement est de 3-6 mm, la longueur de la porte est de 0,5 mm, la taille de la porte dépend de l'épaisseur de la paroi en plastique, le diamètre de la porte circulaire doit être au moins 0,5-0,6 fois l'épaisseur des produits, la largeur de la porte rectangulaire est généralement 2 fois ou plus de son épaisseur, la profondeur est de 0,6 fois l'épaisseur de la paroi, la pente de démoulage est comprise entre 40′ et 1-30.

Système d'évacuation des moules - rainures d'aération pour POM

POM-H : l'épaisseur est de 0,01-0,02 mm et la largeur de 3 mm.

POM-K : l'épaisseur est de 0,04 mm et la largeur est de 3 mm.

- Température de fusion

Vous pouvez utiliser la méthode de l'injection d'air pour mesurer la température.

POM-H peut être réglé à 215 degrés Celsius (190 -230 degrés Celsius) POM-Kit peut être réglé à 205 degrés Celsius (190 -210 degrés Celsius). - Vitesse d'injection

La vitesse la plus courante est la vitesse moyenne, qui est un peu rapide. Une vitesse trop lente est susceptible de produire des ondulations, une vitesse trop rapide est susceptible de produire des lignes de rayons et une surchauffe de la cisaille. - Emballage

Il est préférable d'être plus bas pour l'emballage. En général, il ne dépasse pas 200 bars. - Temps de séjour

Si l'appareil n'a pas de point de rétention de la fonte,

POM-H A une température de 215 degrés Celsius, le temps de rétention est de 35 minutes.

POM-K A une température de 205 degrés Celsius, le temps de rétention de 20 minutes n'entraîne pas de décomposition grave.

À la température du moulage par injection du POM, le matériau moulé ne peut pas rester dans le tonneau pendant plus de 20 minutes. Le POM-K peut rester en place pendant 7 minutes à une température de 240 degrés Celsius. Si, pendant le temps d'arrêt, la température peut baisser jusqu'à 150 degrés Celsius, si le temps d'arrêt est long, vous devez nettoyer le tonneau et éteindre le chauffage.

- Temps d'arrêt

Vous devez utiliser du PE ou du PP pour nettoyer le cylindre, éteindre le chauffage et pousser la zone frontalière de la vis, maintenir le cylindre et la vis propres. Les impuretés ou la saleté modifient la stabilité de surchauffe du POM (en particulier du POM-H). Par conséquent, après avoir épuisé le polymère contenant de l'halogène ou un autre polymère acide, il convient d'utiliser du PE pour nettoyer, puis de jouer avec le matériau PM, sous peine de provoquer une explosion. L'utilisation de pigments, de lubrifiants ou de matériaux en nylon GF inappropriés entraîne une dégradation du plastique. - Post-traitement

Pour les POM les produits utilisés à des températures non normales sont soumis à des exigences de qualité plus élevées ; ils doivent subir un traitement thermique.

L'effet du traitement de recuit est vérifié en immergeant les produits dans une solution d'acide chlorhydrique de concentration 30% pendant 30 minutes, puis en utilisant des yeux pour observer et déterminer s'il y a des fissures de contrainte résiduelle.

Application des pièces moulées par injection en POM

Les pièces moulées par injection en POM sont utilisées dans un large éventail d'applications dans diverses industries. Parmi les applications les plus courantes des pièces moulées par injection en POM, on peut citer les suivantes :

- Industrie automobile : Les pièces en POM sont largement utilisées dans l'industrie automobile pour des applications telles que les systèmes d'alimentation en carburant, les composants du moteur et les pièces d'habillage intérieur, en raison de leur grande solidité, de leur rigidité et de leur excellente résistance à l'usure.

- Industrie électrique et électronique : Les pièces en POM sont couramment utilisées dans l'industrie électrique et électronique pour des applications telles que les commutateurs, les connecteurs et les composants de boîtier en raison de leur excellente stabilité dimensionnelle et de leur faible friction.

- Industrie des biens de consommation : Les pièces en POM sont utilisées dans la fabrication de biens de consommation tels que les jouets, les équipements sportifs et les appareils ménagers en raison de leur durabilité, de leur résistance aux produits chimiques et de leur facilité de traitement.

- Industrie médicale : Les pièces en POM sont utilisées dans l'industrie médicale pour des applications telles que les instruments chirurgicaux et les appareils médicaux en raison de leur grande solidité, de leur rigidité et de leur résistance à la stérilisation.

- Machines industrielles : Les pièces en POM sont couramment utilisées dans les machines industrielles pour des applications telles que les engrenages, les roulements et d'autres composants qui nécessitent une faible friction et une résistance à l'usure.

- Industrie aérospatiale : Les pièces en POM sont utilisées dans l'industrie aérospatiale pour des applications telles que les composants des systèmes de carburant, les sièges de soupape et les composants des systèmes hydrauliques, en raison de leur grande solidité et de leur résistance à l'usure.

Les pièces moulées par injection en POM sont utilisées dans des applications qui requièrent une grande solidité, une grande rigidité, une grande résistance à l'usure et une grande stabilité dimensionnelle, ce qui en fait un choix populaire dans un large éventail d'industries.

Technologie de moulage par injection du POM

Les paramètres du processus de moulage par injection pour le matériau POM dépendent de plusieurs facteurs tels que la qualité spécifique du POM, la conception et la géométrie de la pièce, et la machine de moulage par injection utilisée. Toutefois, voici quelques lignes directrices générales concernant les paramètres de moulage par injection pour le matériau POM :

- Température d'injection : La température d'injection recommandée pour les matériaux POM se situe généralement entre 170°C et 230°C (338°F et 446°F), en fonction de la qualité du POM.

- Température du moule : La température de moulage recommandée pour le matériau POM se situe généralement entre 60°C et 100°C (140°F et 212°F), en fonction de la qualité du POM et de la complexité de la pièce.

- Pression d'injection : la pression d'injection recommandée pour le matériau POM est généralement comprise entre 60 MPa et 140 MPa (8700 psi à 20300 psi), en fonction de la qualité du POM et de la taille et de la complexité de la pièce.

- Vitesse d'injection : la vitesse d'injection recommandée pour le matériau POM est généralement comprise entre 50 et 100 mm/s (1,97 à 3,94 in/s), en fonction de la qualité du POM et de la taille et de la complexité de la pièce.

- Pression et durée de maintien : La pression de maintien recommandée pour le matériau POM se situe généralement entre 50% et 70% de la pression d'injection, en fonction de la qualité du POM et de la taille et de la complexité de la pièce. Le temps de maintien recommandé est généralement compris entre 10 et 30 secondes.

Il est important de noter qu'il s'agit de lignes directrices générales et que les paramètres optimaux de moulage par injection pour le matériau POM peuvent varier en fonction des exigences spécifiques de l'application et des conditions de traitement. Il est donc important de consulter le fournisseur de matériau POM et le fabricant de la machine de moulage par injection pour déterminer les paramètres de moulage par injection appropriés à votre application spécifique.

Les pièces moulées par injection en POM sont utilisées dans de nombreuses industries et leur processus de moulage est très sensible. Sincere Tech est un professionnel Moulage par injection POM Si vous avez un projet nécessitant des pièces moulées par injection en POM, contactez-nous pour obtenir un prix.