Lorsque les exigences en matière de pièces en polymère vont au-delà de l'impression 3D et de l'usinage, il est recommandé aux ingénieurs produit de se tourner vers le moulage par injection. Le moulage par injection conventionnel implique d'identifier le bon fournisseur d'outillage, puis d'acheter l'outillage, ce qui peut prendre plusieurs mois. Cela peut être long et fastidieux, mais le coût unitaire est relativement faible, surtout si l'on fabrique de nombreuses pièces. Heureusement, il existe une alternative : le moulage par injection de matières plastiques en petites séries.

Compréhension du moulage par injection de plastique à court terme

Lorsque le produit est fabriqué en petite quantité, le moulage par injection en petite série utilise des outils moins coûteux que le moulage par injection en grande série (ou "moulage par injection"). moulage par injection à haut volume). Ce procédé permet également de s'affranchir du système conventionnel de fabrication en grande série qui exige une grande rigidité, un long temps de cycle et d'importants investissements en capital. Toutefois, dans ce cas, le moulage par injection à court terme est plus approprié à court terme qu'à long terme.

Les moules temporaires sont en aluminium tandis que les outils de production "durs" sont en acier à outils cémenté. Ce métal se caractérise par une conductivité thermique élevée et une bonne usinabilité. Les moules en aluminium sont légèrement moins rigides que les moules en acier, mais ils sont les mieux adaptés aux séries de moins de 10 000 pièces. En outre, ils sont moins chers que les moules en acier et les pièces finales sont fabriquées en quelques semaines, et non en quelques mois, comme c'est le cas pour les moules en acier.

Le moulage par injection en petites séries est la solution la plus appropriée pour toute organisation qui a besoin de pièces en plastique de qualité à un prix abordable et dans un délai court.

Avantages du moulage par injection en petites séries

Les avantages du moulage par injection en petites séries sont les suivants :

Les moules d'injection en aluminium sont moins chers que les moules en acier renforcé disponibles sur le marché aujourd'hui. Le degré d'économie dépend du nombre de cavités, de la géométrie de la pièce et des problèmes de moulage tels que les contre-dépouilles ou les inserts. Toutefois, la différence de coût est normalement assez importante.

Mais ce n'est pas le seul avantage que l'on peut en tirer, le facteur coût doit être pris en compte. La possibilité d'apporter des modifications et les temps de cycle courts peuvent donc contribuer à réduire le temps nécessaire au développement des produits et, partant, à réduire le délai de mise sur le marché. Toutefois, contrairement à la plupart des organisations, notre service de moulage par injection à court terme n'oblige pas les clients à commander en grandes quantités. Les pièces sont fabriquées à partir de matériaux de qualité de production et présentent des finitions de surface adéquates qui peuvent être utilisées.

Coûts du moulage par injection à court terme pour la production de pièces

Il est également important de noter que le coût de fabrication du moule d'injection à court terme pour la fabrication de produits en petites quantités et la mise en place est fixe et doit être réparti sur le nombre de commandes.

En général, le moulage par injection en petite série est approprié pour des pièces allant de 1 à 10 000. Chez Sincere Tech, nous proposons deux options d'outillage : les moules prototypes, qui sont normalement associés à une garantie d'au moins 2 000 tirs, et les moules de production à la demande, qui sont associés à une garantie de durée de vie du moule. Si l'outil en aluminium est abîmé, l'entreprise le remplacera sans rien facturer au client. En ce qui concerne la quantité du produit fabriqué, les deux options sont relativement peu coûteuses.

D'autres services spéciaux sont l'inspection du premier article, les rapports de capacité, les rapports de développement du processus de moulage scientifique et le PPAP. Certains clients ont réalisé qu'un moule en aluminium de petite série pouvait être utilisé comme moule pour le produit final.

Si les volumes se chiffrent en millions, l'outillage de production peut s'avérer plus approprié. En revanche, l'impression 3D peut s'avérer plus économique lorsqu'il s'agit de fabriquer un petit nombre de pièces. Certains fabricants utilisent l'impression 3D pour créer des prototypes et ont ensuite recours au moulage par injection en petite série.

Utilisations du moulage par injection en petites séries

La meilleure stratégie dépend des besoins et de la situation de l'organisation. Par exemple, une entreprise de fabrication de dispositifs médicaux qui a mis au point un nouveau dispositif médical mais qui a des doutes sur la situation du marché peut utiliser un instrument d'injection à court terme. Elle privilégie ainsi une approche "pay-as-you-go" lors de l'introduction du produit. Si, à une date ultérieure, l'entreprise décide d'investir dans un outil en acier, le moule en aluminium peut être utilisé comme outil provisoire jusqu'à la fabrication du moule de production.

Il est également important de noter que les outils de transition ne sont pas limités à la seule phase d'accélération de l'introduction du produit. Ils peuvent constituer un moyen relativement peu coûteux de disposer d'une police d'assurance pour les programmes arrivés à maturité. Par exemple, un fabricant d'appareils électroménagers a pu poursuivre le processus de production en utilisant un outil de transition pour réparer l'outil principal. Il dispose désormais d'un moule supplémentaire qu'il pourra utiliser à l'avenir, par exemple si la demande pour le produit augmente ou si l'outil actuel n'est pas efficace.

Le moulage par injection en petite série est un bon moyen pour les concepteurs d'obtenir la meilleure conception de moule et la performance du produit final avec un risque relativement faible par rapport à l'utilisation directe d'outils de production en acier à partir des modèles imprimés en 3D. Cela est d'autant plus vrai dans des secteurs tels que les dispositifs médicaux, où il est important de réduire le temps nécessaire au développement de ces produits tout en veillant à ce qu'ils respectent les normes réglementaires en vigueur, car cela est rentable.

Moulage par injection de grands volumes

Notre réseau numérique est capable de produire des pièces plus grandes et plus complexes en grande quantité si le moulage par injection en petite série ne s'applique pas à votre cas. Notre gamme de services extensible comprend ;

- Projets d'éléments moulés de grande taille, lourds et de conception élaborée

- Devis pour plus de 100 000 composants

- Capacités de moulage pour des pièces dont la taille peut atteindre 79 pouces (2 mètres)

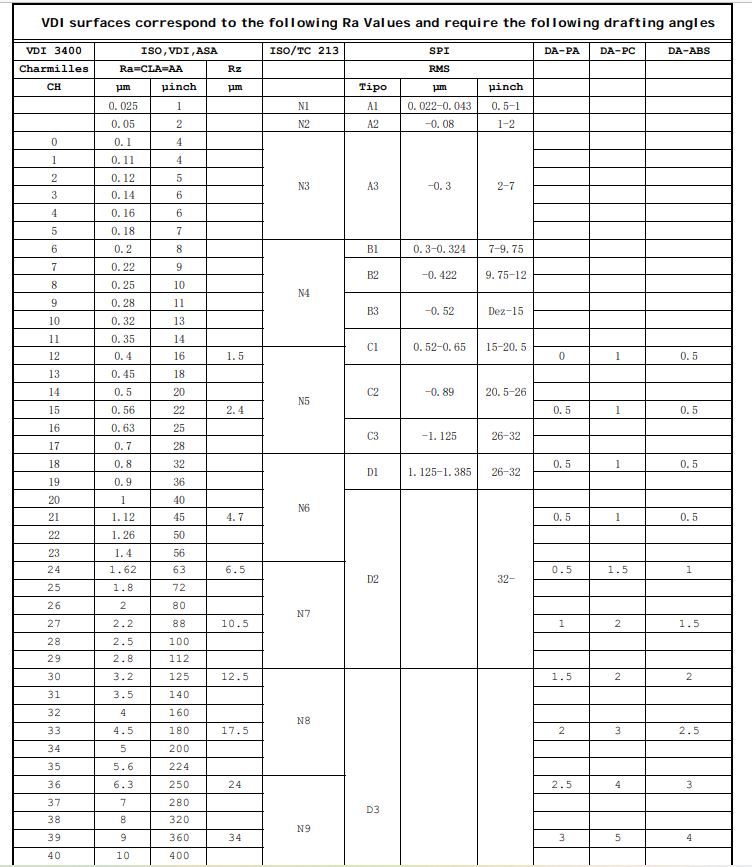

- Finitions Mold-Tech et diverses finitions de surface (A1-A3, B1-B3, C1-C3, D1-D3).

- Outils comme l'acier à outils P20 et l'aluminium et l'acier, outils aux couleurs assorties selon les exigences du client.

- Vous souhaitez en savoir plus sur le moulage par injection en petites séries ? Téléchargez un fichier pour une vérification gratuite de la moulabilité, puis parlez à un membre de l'équipe de moulage de Protolabs. Commencez à produire des pièces rapidement et efficacement grâce à nos services.

Le coût du moulage par injection en petite série est-il élevé ?

Les bouilloires électriques, les commandes d'éclairage et les touches de clavier sont quelques-uns des produits courants dont les pièces sont fabriquées par moulage par injection. Ces produits sont généralement fabriqués en grandes quantités, à partir de centaines de milliers d'unités.

Cette méthode de construction présente plusieurs avantages, tels que la rentabilité, la polyvalence des matériaux et la flexibilité.

Cette technique est la plus appropriée pour la production de masse en raison de sa polyvalence, de la disponibilité de nombreux types de matériaux et du fait qu'elle est moins chère par pièce. Cette procédure rend possible les prix abordables actuels, car le coût des éléments se compte en centimes et les temps de cycle en secondes. Elle s'applique également au choix des matériaux, qui peuvent être des élastomères flexibles et des polymères pouvant être utilisés là où les métaux sont normalement employés.

Et si vous avez besoin d'un nombre réduit de composants ?

Le coût de l'outillage constitue un élément important lorsqu'il s'agit de fabriquer un petit nombre de pièces. La méthode traditionnelle de fabrication de l'outillage est coûteuse et prend également beaucoup de temps. Cependant, il existe de nombreuses contreparties modernes qui peuvent être mises en avant pour minimiser les dépenses aujourd'hui.

Les principaux facteurs de coût sont la mise en place et la récurrence.

L'outil est placé dans la presse à mouler, le matériau/la couleur est séché(e) et fourni(e), les conditions de moulage sont définies et les échantillons initiaux de contrôle de la qualité sont prélevés pendant l'installation. L'outillage doit être protégé, le reste du matériau doit être enlevé et le moule doit être ouvert et stocké après le cycle de moulage. Ce réglage est généralement facturé à la pièce, en particulier pour les petites séries, et peut prendre entre une heure et une demi-journée, en fonction de la taille des outils et du nombre de changements de matériau/couleur.

La procédure de mise en forme

Les coûts encourus lors de la phase de moulage comprennent le coût du matériau utilisé, le coût de la presse et le fonctionnement manuel ou automatique du support. Le coût des matériaux dépend également du type de matériau utilisé et de la quantité de matériau achetée ; il y a une grande différence entre l'achat d'une petite quantité de matériau et l'achat d'une grande quantité du même matériau. Les pigments spécialisés peuvent également entraîner une augmentation des coûts puisqu'ils sont utilisés dans le processus de production du produit final.

Les facteurs qui influencent le coût de la presse sont le poids de la grenaille, qui est la quantité de plastique injectée en un seul cycle, et le tonnage, qui est la force utilisée pour fermer le moule pendant l'injection. Les grandes presses sont coûteuses en raison des coûts d'exploitation élevés et de la dépréciation de l'équipement. Les coûts peuvent également être influencés par la nécessité d'opérations manuelles, par exemple le chargement et le déchargement des inserts ou toute autre opération de post-moulage.

Les outils qui sont entièrement automatisés et qui créent des volumes en permanence se distinguent des outils qui sont créés pour de petits lots et qui nécessitent un transfert et un emballage manuels.

Alternatives au prototypage

Le prototypage dans le matériau de production prévu est très avantageux. Dans le cas des prototypes et de la production en petite série, il existe de nombreux choix d'outillage et il est possible de mouler seulement deux pièces. Cependant, la vitesse de prototypage et de fabrication des pièces peut être variable, et certains événements peuvent prendre des jours. Cela dépend de la surface, du matériau et de la géométrie de la structure à revêtir. Les délais sont normalement compris entre deux et quatre semaines.

Dépenses d'outillage

Le coût de l'outillage dépend de la complexité de l'élément, de sa taille et du temps nécessaire à sa fabrication. Les moules ne sont pas bon marché ; ils coûtent à partir de 2 000 livres sterling pour les plus simples, mais les plus complexes coûtent entre 5 000 et 7 000 livres sterling. Le prix des articles de grande taille ou complexes peut atteindre 30 000 livres sterling. Les données du projet particulier et le devis détaillé sont la base d'une estimation précise des coûts.

Pour les projets de moulage par injection de faibles volumes, il est conseillé de demander conseil à des professionnels afin d'avoir une meilleure compréhension des coûts possibles et des solutions envisageables. Si vous envisagez d'utiliser le moulage par injection en petite série pour votre projet et que vous souhaitez connaître le coût des quantités requises, n'hésitez pas à nous contacter pour obtenir un devis.

Services de moulage par injection proposés par Sincere Tech

Sincere Tech est l'un des 10 Sociétés de moulage par injection de plastique en Chine qui a été fondée il y a plus de dix ans et qui s'occupe de la conception et de la production de pièces et de produits en plastique moulés par injection. Grâce à notre vaste expertise, nous sommes en mesure de gérer efficacement toutes les phases des projets de moulage par injection à court terme, y compris.. :

Conception du moule : Nous utilisons les meilleures technologies et techniques de fabrication de moules pour produire des instruments qui répondront aux besoins de votre produit. Nous créons des conceptions d'outillage à partir de vos dessins, schémas ou modèles originaux, ou nous pouvons les créer pour vous. Nous maîtrisons les formats de CAO AutoCAD, SolidWorks, ProE, Cimatron et CADKey.

Notre équipe de fabrication de moules utilise les technologies d'usinage CNC les plus récentes pour produire des moules de haute qualité et de dimensions précises dans les plus brefs délais après la conception du moule d'injection. Ceci est un exemple d'outillage sur mesure. Nous sommes en mesure de créer des prototypes pour divers thermoplastiques, notamment l'ABS, le PEHD, le PEBD, le PE, le HIPS, le TPU et le PET.

Prototypage : Nous utilisons l'impression 3D pour construire rapidement chaque pièce afin de nous assurer qu'elle s'adapte à la forme et qu'elle fonctionne correctement avant la construction de l'outil de moulage par injection. Nous proposons des prototypes imprimés par FDM dans différents types de matériaux tels que l'ABS, le PLA et le TPU. Nous travaillons avec d'autres fournisseurs de services pour des services de prototypage supplémentaires, tels que la coulée d'uréthane, la SLS et la SLA.

Le moulage par injection : Les moulage par injection L'installation est gérée par un personnel expérimenté et l'équipement peut produire une force de serrage de 28 à 240 tonnes et peut également faire preuve de reproductibilité. Les matériaux que nous traitons au cours de nos opérations de moulage vont de 0 à 16 onces par cycle. Sincere Tech est également en mesure de fournir des services de moulage par injection pour de petites et de grandes quantités de produits.

Nous garantissons que les pièces plastiques moulées sur mesure que nous fournirons à Sincere Tech seront de la meilleure qualité, seront livrées à temps et à un prix raisonnable.