Qu'est-ce que le fraisage CNC

Connaissance de Qu'est-ce que le fraisage CNC permet de comprendre le processus. Certains des sujets abordés dans ce blog incluent les vitesses de broche, les vitesses d'avance, les mouvements des axes, les codes G et les contrôleurs de machine. Nous décrirons également comment ces pièces se combinent pour fonctionner comme une seule unité. Le fraisage CNC nécessite beaucoup de précision. Qu'est-ce que le fraisage CNC 101 pour en savoir plus.

Comment fonctionne le fraisage CNC ?

Aperçu du processus

Le fraisage CNC utilise Codes G et codes M. Cela déplace la broche. La table supporte la pièce. Il est essentiel d'apprendre ce qu'est le fraisage CNC. Il est utilisé pour faire tourner l'outil de coupe. Ils réalisent des formes précises.

Cette machine permet de couper à des vitesses variables. Le régime et la vitesse d'avance font partie des paramètres qui la régulent. Les axes X, Y, Z dictent le processus. Elle produit des pièces avec précision. Les mouvements sont coordonnés par le contrôleur de la machine.

Programmation CNC

Le programme indique à la fraiseuse CNC ce qui doit être fait. Il utilise des codes G pour les mouvements. Les codes M contrôlent les fonctions auxiliaires. Le parcours d'outil définit le mouvement de l'outil de coupe.

Il démarre et s'arrête. La vitesse de la broche est importante. Ils entrent des paramètres pour chaque axe. Cela garantit un usinage précis. Il est utilisé avant la coupe pour vérifier les erreurs. Le contrôleur CNC reçoit et interprète les commandes.

Mouvements de machines

Les mouvements des machines de fraisage CNC sont précis. Cela comprend l'axe X, l'axe Y et l'axe Z. La broche tourne. Elle coupe le matériau. La linéarité contrôle l'outil.

Ils déterminent les vitesses d'avance et les profondeurs. Les entrées sont contrôlées par le panneau de commande. Cela garantit une précision qui conduit à des pièces parfaites. Les servomoteurs contrôlent la vitesse. Les fraiseuses CNC créent des formes précises.

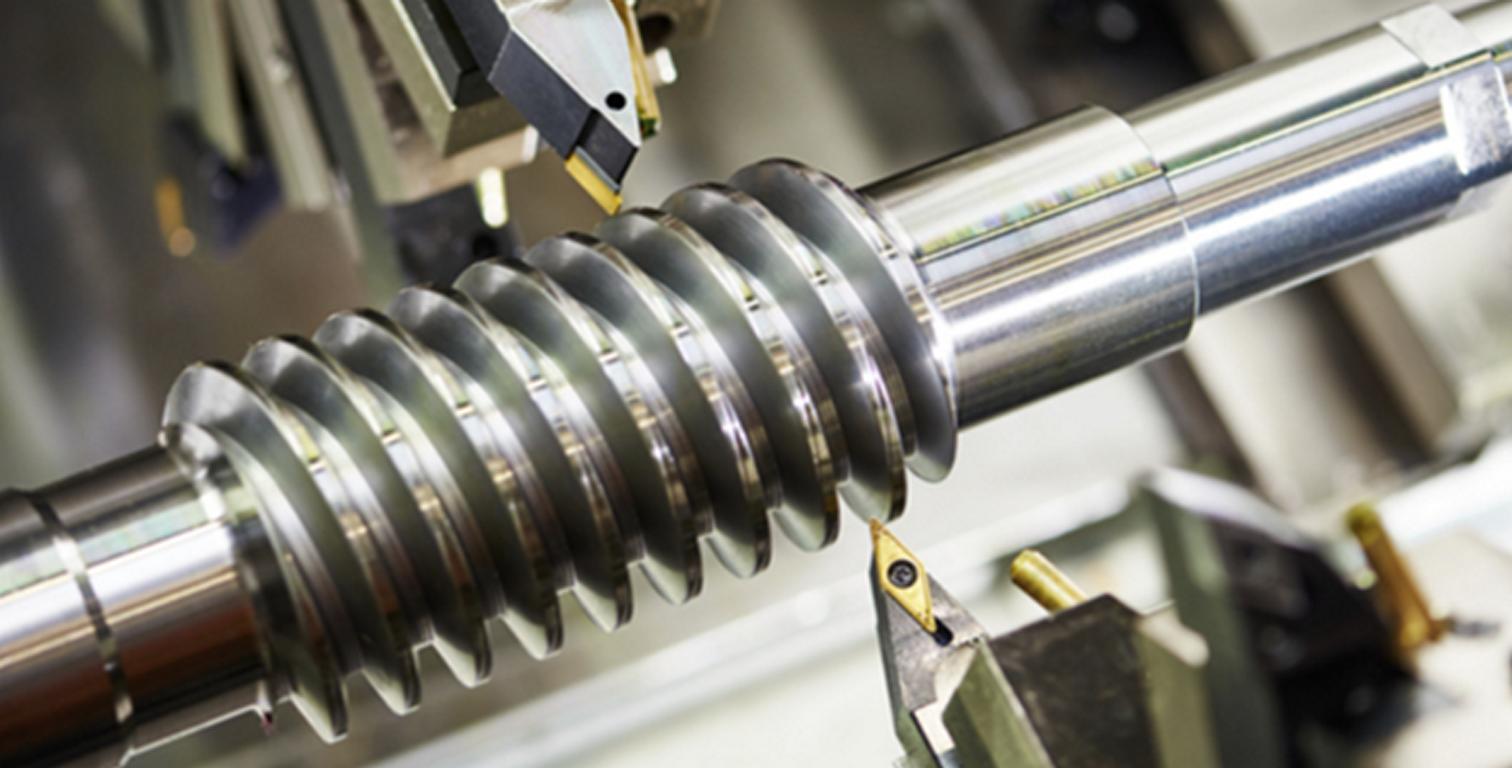

Outils de coupe

Les outils de coupe des fraiseuses CNC sont importants. Qu'est-ce que le fraisage CNC vous aide à mieux le comprendre. Cela utilise des fraises et des forets. Le porte-outil les fixe. Ils tournent rapidement. Il coupe le matériau.

Des paramètres tels que le régime de rotation ont une influence sur la qualité de l'usinage. Le nombre de goujures est important. Cela a un impact sur l'évacuation des copeaux. La broche maintient fermement l'outil. Cela garantit des coupes nettes. Un outil crée différentes formes.

Quels sont les principaux composants d’une fraiseuse CNC ?

Châssis de la machine

Le cadre supporte tous les autres composants d'une machine CNC. Sur celui-ci, il est solide et stable. Ils nécessitent une base solide. Celle-ci est en métal.

Certaines pièces comprennent des rails, des vis et des boulons. Cela maintient la stabilité de la machine. La précision est très importante dans le processus de fraisage CNC. Cela signifie que de petites erreurs peuvent ruiner les pièces.

Le cadre doit être rigide. Certains cadres sont en fer. Ils pèsent lourd. Les cadres peuvent avoir différentes formes. Cela permet de soutenir la machine. Les cadres doivent être bien construits.

Broche

La broche est au cœur du fraisage CNC. Il est bon de savoir ce qu'est le fraisage CNC. Elle tourne vite. Cela peut aller jusqu'à plusieurs tours par minute. Ils maintiennent les outils de coupe. Elle oscille de haut en bas. Cela fait des trous. Les broches utilisent des roulements.

Ces derniers réduisent la friction. Ils permettent de garder la broche au frais. La vitesse de la broche est importante. Des vitesses plus élevées permettent de couper plus vite. Il faut des ventilateurs de refroidissement. Certaines broches sont électriques. D'autres utilisent de l'air. Cette pièce est cruciale. C'est pourquoi elle est fabriquée avec soin.

Panneau de contrôle

Le panneau de commande permet de contrôler la machine CNC. Il comporte de nombreux boutons. C'est ici que vous saisissez les commandes. Les écrans affichent les paramètres. Ils vous aident à suivre le processus. Le panneau dispose d'un processeur. Il exécute les programmes.

Il peut s'agir d'un écran tactile. Les commandes sont très précises. Les entrées sont en codes G. Ceux-ci indiquent à la machine ce qu'elle doit faire. Les interrupteurs de sécurité sont importants. Le panneau doit être facile à utiliser. Il permet le fraisage CNC.

Moteurs d'axe

Les moteurs d'axe transportent les pièces CNC. Il est intéressant de savoir ce qu'est le fraisage CNC. Ils régulent le mouvement dans les directions X, Y et Z. Cela permet des mouvements précis. Cela peut aller jusqu'au micron.

Ils utilisent des moteurs pas à pas. Ceux-ci offrent un contrôle précis. Les moteurs sont puissants. Cela facilite la gestion de grandes quantités de pièces. Les moteurs nécessitent un refroidissement. Ils peuvent chauffer. Cela signifie que les moteurs d'axe nécessitent une fiabilité. C'est pourquoi ils sont bien conçuUne configuration appropriée est cruciale.

Changeur d'outils

Le changeur d'outils fonctionne très rapidement. Il peut accueillir plusieurs outils. Cela peut être automatique. Cela réduit les temps d'arrêt. Il est important que les outils soient bien affûtés. Il les change rapidement. Ils sont équipés de capteurs. Cela garantit un placement correct. Le changeur d'outils dispose d'un magasin. C'est là que sont stockés les outils.

Il est essentiel d'augmenter la productivité. Tous les outils ont une fonction particulière. Leur changement doit être rapide. Il convient de noter que l'ensemble du processus est entièrement automatisé. Cela rend le fraisage CNC efficace.

| Composant | Fonction | Matériau | Modèles courants | Spécifications principales | Entretien |

| Châssis de la machine | Support structurel | Fonte, acier | Haas VF-2, DMG MORI | Poids : 2 000 à 3 000 kg | Lubrification, nettoyage |

| Broche | Fait tourner l'outil de coupe | Acier allié | BT40, HSK63 | RPM : 12 000-30 000 | Inspection des roulements |

| Panneau de contrôle | Interface utilisateur | Plastique, métal | FANUC, Siemens | Écran : 10-15 pouces | Mises à jour logicielles |

| Moteurs d'axe | Entraîne le mouvement des axes | Aluminium, acier | NEMA 23, Servomoteurs | Couple de serrage : 2-10 Nm | Contrôles d'alignement |

| Changeur d'outils | Interrupteurs outils de coupe | Acier, aluminium | Parapluie, carrousel | Capacité : 10-30 outils | Vérifications pneumatiques |

Tableau sur les principaux composants d'une fraiseuse CNC !

Quels matériaux peuvent être fraisés à l'aide de machines CNC ?

Métaux

Le fraisage CNC façonne des métaux tels que l'acier et l'aluminium. Il est doté d'une broche qui tourne à 8000 tr/min. La précision de cette machine est de 0,001. La tête de l'outil se déplace dans les directions X, Y, Z.

Ils peuvent passer d'un outil à l'autre de manière interchangeable. Cela permet de gagner du temps. Le liquide de refroidissement maintient les températures basses. Les copeaux se détachent de la pièce. Les fichiers CAO sont utilisés comme référence.

L'unité de commande de la machine suit le programme. Elle permet de réaliser des formes complexes. Le métal développe des bords lisses. Un étau le maintient fermement. La vitesse de rotation de la broche est en fait un facteur important. La dernière section est bonne.

Plastiques

Le fraisage CNC permet également de former des matières plastiques. La broche tourne très vite à 12 000 tr/min. Elle utilise des forets pour différentes coupes. Ils progressent en trois dimensions. Cela permet de créer des pièces précises. Le matériau est fixé par des pinces.

L'unité de commande scanne le fichier CAO. Cela guide chaque coupe. Les copeaux sont placés sous vide. L'outil est refroidi par la machine. Cela empêche la fonte. Les plastiques prennent des formes soignées. La table le maintient à niveau. Usinage CNC PEEK pour en savoir plus.

La découpe est réalisée à l'aide d'un outil appelé fraise. Elle permet d'obtenir des bords nets. C'est rapide et précis. La pièce en plastique est prête.

Composites

Les composites sont usinés par des machines à commande numérique. La broche tourne à une vitesse de 10 000 tr/min. Les outils découpent des couches. La machine se déplace également sur les trois axes. Le fluide de travail de la machine la refroidit.

Il lit le fichier CAO pour les formes. Il permet de réaliser des conceptions complexes. Les copeaux sont évacués par l'air. L'étau les maintient en place. L'unité de commande fonctionne selon le programme. Elle change automatiquement d'outils.

C'est à ce stade que le composite obtient des bords lisses. Le processus est efficace. Il permet d'obtenir des composants solides et légers. La table se déplace avec précision. La dernière partie est décrite en détail.

Bois

Les sculptures réalisées avec le fraisage CNC sont lisses sur le bois. Qu'est-ce que le fraisage CNC peut vous en dire plus. La broche tourne à 7 500 tr/min. Les forets sont différents pour différentes coupes. Ils se déplacent dans les directions X, Y, Z. Le bois est comprimé fermement. L'unité de commande fonctionne sur la base de fichiers CAO. Elle guide chaque coupe.

Le vide évacue les copeaux. Le liquide de refroidissement a pour fonction de refroidir l'outil. La machine travaille et forme des formes précises. La table se déplace avec précision. Cela garantit la précision. Les fraises coupent très bien.

Ils produisent des bords nets. La pièce en bois apparaît propre. C'est ainsi que la CNC fraise le bois. Le processus est rapide.

Céramique

La céramique peut également être usinée à l'aide d'une machine à commande numérique par ordinateur. La broche tourne à 6 000 tr/min. Elle utilise des forets à pointe de diamant. Ils fonctionnent selon trois dimensions. Le liquide de refroidissement empêche les fissures. En d'autres termes, le fichier CAO contrôle le fonctionnement de la machine. Cela permet de réaliser des formes complexes. Les copeaux sont évacués par voie aérienne.

L'étau assure le positionnement ferme de la céramique. L'unité de commande commute les outils. Elle respecte à la lettre le programme. La machine produit des arêtes vives. Elle fabrique des pièces solides et détaillées.

La table se déplace avec précision. La céramique reste froide. Ils la complètent avec des touches. La pièce est durable.

Quels sont les types de fraiseuses CNC ?

Fraiseuses verticales

Le fraisage CNC utilise l'usinage vertical avec des mouvements X, Y et Z. Ces machines sont équipées d'une broche et d'un moteur. La broche monte et descend également. Elle est contrôlée par le code G. Ce type de machine est équipé d'une table qui lui est attachée. La table supporte la pièce. Ils utilisent une fraise pour couper les matériaux.

Cette configuration permet une découpe précise. La vitesse peut être réglée jusqu'à 1 200 tr/min. Des facteurs tels que la profondeur et la vitesse d'avance sont importants. Les fraiseuses verticales sont précises dans leur fonctionnement. Elles sont idéales pour les travaux complexes.

Fraiseuses horizontales

Le fraisage CNC englobe les machines horizontales. Elles sont dotées d'une broche qui tourne horizontalement. La broche tourne à 1500 tr/min. Elle utilise des fraises à surfacer pour couper les matériaux. Cette machine se déplace le long d'un axe X.

L'axe Y est utile pour les mouvements ou les décalages gauche-droite. La pièce est positionnée sur la table. Ils gèrent de grandes tâches. Cela permet de réaliser facilement des coupes profondes. La vitesse et l'avance de la machine sont très importantes. Les fraiseuses horizontales sont puissantes. C'est pourquoi elles sont souvent utilisées.

Fraiseuses multi-axes

Le fraisage CNC utilise plusieurs axes dans ses opérations. Ils fonctionnent avec les axes XYZ et A, B. La broche tourne de plusieurs manières. Cela permet des coupes complexes. Il dispose d'un panneau de commande. Le panneau de commande détermine les valeurs. Pour plus de précision, ils utilisent des vis à billes. Cela facilite les activités de raffinement.

La vitesse de la machine La vitesse de rotation peut atteindre 1800 tr/min. La pièce tourne sur une table à tourillons. Les fraiseuses multi-axes sont avancées. Elles permettent de réaliser des conceptions complexes. C'est idéal pour les travaux détaillés.

Fraiseuses à portique

Le fraisage CNC est composé de machines à portique. Elles possèdent un pont fixe. La broche se déplace sur le portique. Cette configuration assure la stabilité. Elle intègre un moteur puissant. Le moteur tourne à 2000 tr/min.

Cette machine traite de grandes pièces. L'axe X et l'axe Y sont larges. Ils utilisent des fraises pour la coupe et ces fraises sont de nature robuste. Le panneau de commande permet de modifier les paramètres. Les fraiseuses à portique sont robustes. Elles effectuent des tâches difficiles. La précision est inégalée.

Fraiseuses à banc fixe

Le fraisage CNC est une machine à banc. Qu'est-ce que le fraisage CNC répond à de nombreuses questions. Elles contiennent une broche fixe. La table se déplace le long de l'axe X. Elle assure la stabilité. La vitesse de la broche est de 1600 tr/min.

Cette machine utilise une vis à billes pour plus de précision. Elle est adaptée pour être utilisée avec des matériaux lourds. Elles gèrent de grandes tâches. La table sert de support à la pièce. Cela permet des coupes précises. Le panneau de commande indique les valeurs. Les fraiseuses à banc sont fiables. Elles effectuent des opérations robustes.

Comment choisir la bonne fraiseuse CNC ?

Conditions d'application

Dans le fraisage CNC, les codes G sont utilisés pour traduire le mouvement de la broche. Il faut de la précision. Les axes X, Y et Z fonctionnent. Cet outil est utilisé pour couper des métaux ou des plastiques. La broche tourne rapidement. Des chiffres tels que 3000 tr/min sont significatifs. Le logiciel de FAO aide à planifier. La vitesse d'avance et la profondeur peuvent faire la différence.

Elles doivent compléter le travail à effectuer. Cela permet de garantir la précision des pièces. Les contrôleurs FANUC ou Siemens régulent le processus. Ils sont essentiels. D'autres outils de coupe comprennent des fraises à tête sphérique ou à tête plate. Les commandes sont exécutées avec précision par la machine.

Compatibilité des matériaux

Il ne faut pas oublier que les différents matériaux nécessitent des environnements différents. Le fraisage CNC s'adapte. Ils utilisent des codes pour déterminer où couper. C'est essentiel. L'acier inoxydable nécessite de faibles vitesses d'avance. Il assure la sécurité des outils. L'aluminium permet des coupes plus rapides. La dureté de l'outil est importante.

Il existe différents types de fraises pour le bois. La vitesse de rotation de la broche doit donc être proportionnelle au matériau à usiner. Le logiciel FAO prend la bonne décision. Des lubrifiants sont utilisés pour refroidir les pièces. Cela permet d'éviter les dommages. Des facteurs tels que le couple et la puissance entrent en jeu dans le processus.

Besoins de précision

La précision est très importante lors de l'utilisation du fraisage CNC. Qu'est-ce que le fraisage CNC vous en dit plus à ce sujet. Les microns sont utilisés par les machines pour la précision. L'outil suit le code G. Il doit être exact. Les encodeurs linéaires aident à déterminer le mouvement. Cela garantit des tolérances serrées. Les axes contrastés doivent être en harmonie.

Les vis à billes et les guides aident à cela. Cela permet de réduire les erreurs. La précision est une caractéristique cruciale du contrôleur, car elle détermine les résultats obtenus. Des fonctions telles que la compensation du jeu aident.

Ils garantissent le bon parcours de l'outil. Tous doivent être en harmonie avec la pièce conçue. Il est important de vérifier les mesures.

Volume de production

Le fraisage CNC s'adapte à différents volumes. Il est possible de réaliser des productions de petite à moyenne envergure ainsi que des productions à grande échelle. Cela affecte les paramètres. Ils utilisent les mêmes codes G. Ils utilisent tous les deux le même code G. Les changements d'outils sont automatisés. Les changeurs de palettes contribuent à accélérer.

La capacité de la machine est importante. Elle détermine le nombre de pièces qu'elle produit. Le logiciel FAO optimise les parcours. Le temps de cycle est crucial. Il indique le temps nécessaire pour une pièce donnée. La vitesse peut varier en fonction des matériaux utilisés. Les tâches volumétriques nécessitent des instruments puissants.

Contraintes budgétaires

Les coûts d'usinage CNC varient. Le prix initial de la machine est important. Il comprend les contrôleurs et les broches. Chaque modèle a sa propre gamme de prix. Les coûts de maintenance sont permanents. Des éléments tels que les outils et les liquides de refroidissement font partie du coût total. Ils doivent être pris en compte. L'efficacité permet d'économiser de l'argent. Le logiciel de FAO aide. Il réduit le gaspillage.

La réduction de la vitesse de coupe et des avances entraîne également une augmentation des coûts. Cet équilibre est essentiel. Les mises à niveau peuvent être coûteuses. Choisir la bonne machine s'avérera rentable à long terme.

Quels sont les avantages du fraisage CNC ?

Haute précision

De plus, le fraisage CNC présente l'avantage de permettre la création de pièces très précises. Qu'est-ce que le fraisage CNC ? Il est bon de savoir ce qu'est le fraisage CNC. Cette machine a des mouvements contrôlés par le code G. Elle peut couper jusqu'à une épaisseur de 0,001 pouce. C'est super petit ! La broche peut tourner jusqu'à 30 000 tr/min.

Les fraises et les forets font partie des équipements utilisés pour donner la forme adéquate aux pièces. La table supporte les pièces pour qu'elles restent stables. Le liquide de refroidissement la maintient au frais. Cela évite toute surchauffe.

Il est utile pour créer de petits composants tels que des engrenages et des boulons. Ils sont tous parfaitement adaptés les uns aux autres. Le fraisage CNC est idéal pour un travail précis.

Répétabilité

La répétabilité des tâches du fraisage CNC est précise. Cela signifie qu'il produit des pièces en permanence. Cette machine utilise des coordonnées dans son mouvement. Celle-ci suit généralement la même séquence tout le temps. Elle utilise les axes X, Y et Z. La broche est réglée sur un nombre spécifique de tours par minute.

Les outils de coupe tels que les fraises à surfacer et les tarauds coupent les pièces. Ils les maintiennent toutes identiques. La table maintient chaque pièce en position. Cela garantit l'absence de mouvement. La cohérence est importante pour les commandes en grandes quantités. Le fraisage CNC est parfait pour cela !

Efficacité

Le fraisage CNC produit des pièces rapidement et avec précision. Qu'est-ce que le fraisage CNC vous aide à comprendre comment. Cette machine commence avec des fichiers CAO. Elle utilise des outils de coupe à grande vitesse tels que des broyeurs à boulets et des alésoirs. Elle dispose d'un réglage des avances et des vitesses. La broche peut fonctionner 24h/24 et 7j/7. Elle continue de fonctionner à froid grâce au liquide de refroidissement.

La table se déplace rapidement. Cela permet de gagner beaucoup de temps. Toutes ces pièces sont réalisées plus rapidement. Cela peut aider à fabriquer de nombreuses pièces en peu de temps. L'efficacité est très importante. Ils fabriquent beaucoup de choses rapidement. Le fraisage CNC est génial !

Flexibilité

Le fraisage CNC permet de passer facilement d'une tâche à une autre. Il peut réaliser de nombreux types de formes et de tailles. Cette machine numérise les conceptions CAO/FAO. La broche est équipée d'accessoires tels que des fraises à mouche et des têtes d'alésage. Elle montre que la table peut être adaptée à différentes pièces.

Cela permet de changer rapidement de travail. Il utilise divers matériaux tels que le métal, le plastique et même le bois. Tous ces matériaux sont coupés proprement. Le logiciel modifie les trajectoires des outils. La flexibilité est la capacité à réaliser de nouvelles choses. Le fraisage CNC effectue de nombreuses tâches. C'est très pratique !

Coûts de main d'oeuvre réduits

Le fraisage CNC permet de réduire les coûts de main-d'œuvre. Qu'est-ce que le fraisage CNC vous en dira plus. Cette machine fonctionne en grande partie de manière autonome. Elle fonctionne à l'aide du code NC. De nombreux outils sont gérés par la broche, comme les fraises à chanfreiner et les forets à rainurer. La table se déplace sans aucune assistance. Cela signifie moins de travailleurs.

Elle continue à fonctionner de longues heures. Les systèmes de refroidissement lui permettent de bien fonctionner. Ils sont rentables et permettent de gagner du temps. Cette machine effectue de nombreuses tâches. Un coût de main-d'œuvre moindre est toujours une bonne chose. Le fraisage CNC réduit les coûts et le temps !

Conclusion

Connaissance Qu'est-ce que le fraisage CNC démontre sa précision. Il utilise des codes G, des broches et des vitesses d'avance. Pour plus de détails, visitez PLASTICMOLDLe fraisage CNC permet de créer des composants précis. Découvrez comment les machines CNC peuvent travailler pour vous.