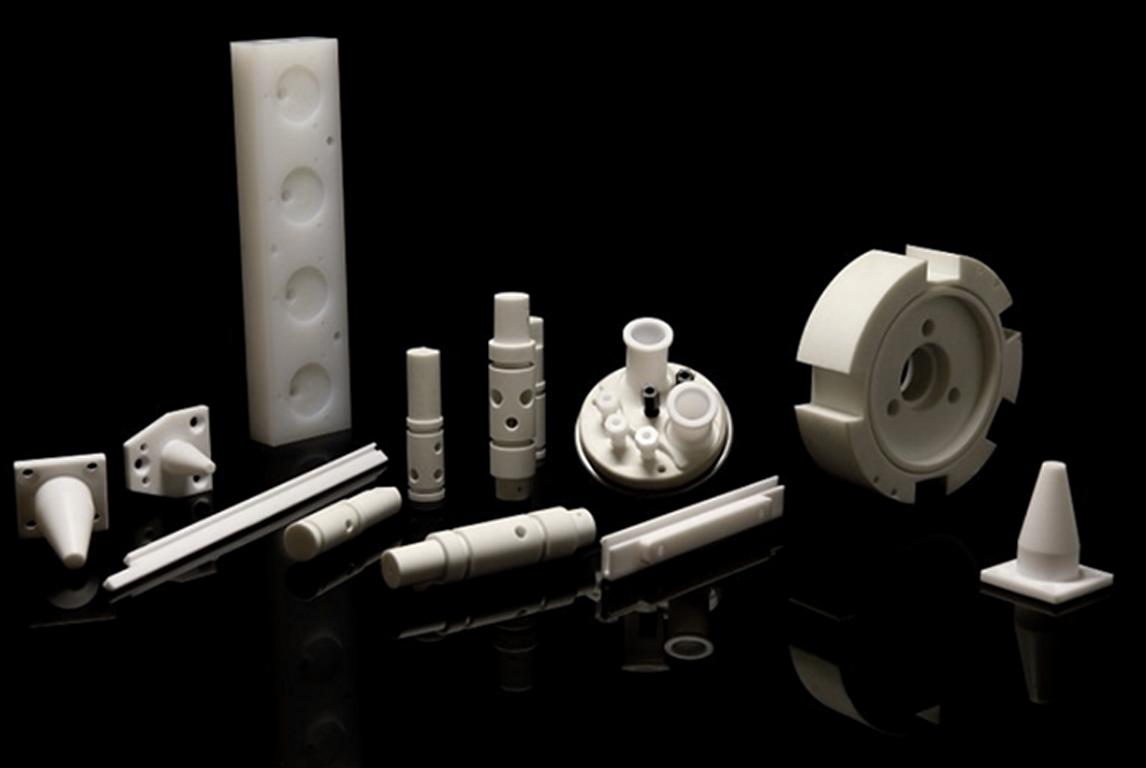

Lorsqu'il s'agit de usinage CNC des jouesAvec le PEEK, divers avantages jouent un rôle essentiel, tels qu'une usinabilité exceptionnelle et des performances optimales de la pièce fabriquée. Le PEEK est un polymère thermoplastique largement utilisé. Les applications sont très répandues, de la fabrication de composants jetables ou à usage unique à celle de composants intérieurs très durables pour les automobiles et les avions. Par exemple, les implants médicaux et l'isolation des câbles électriques sont des résultats idéaux de l'usinage CNC du PEEK.

En outre, le PEEK est réputé pour ses excellentes qualités mécaniques et sa capacité à résister aux substances corrosives, ce qui en fait un matériau très prisé par les fabricants du monde entier. Comme il est fréquemment utilisé dans le moulage par injection et l'impression 3D, son point de fusion élevé laisse présager son applicabilité potentielle dans les processus soustractifs tels que l'usinage CNC du PEEK. En outre, l'usinage du PEEK présente également des limites en termes de recuit et de problèmes liés à la chaleur.

Cet article de blog est une vue d'ensemble de l'usinage du PEEK depuis les bases, discutant des caractéristiques du matériau, des avantages de l'usinage de ce polymère, des applications typiques et des conseils utiles pour obtenir le meilleur résultat possible. composants usinés en PEEK.

Qu'est-ce que le matériau PEEK ?

En particulier, le PEEK offre une résistance aux produits chimiques et à l'eau similaire à celle du PPS. Moulage par injection PPS pour en savoir plus, bien que son point de fusion soit de 343 °C. Il est donc résistant aux températures élevées et peut fonctionner jusqu'à 250°C. Il peut également être exposé à de l'eau chaude ou à de la vapeur sans que ses propriétés physiques ne se dégradent considérablement.

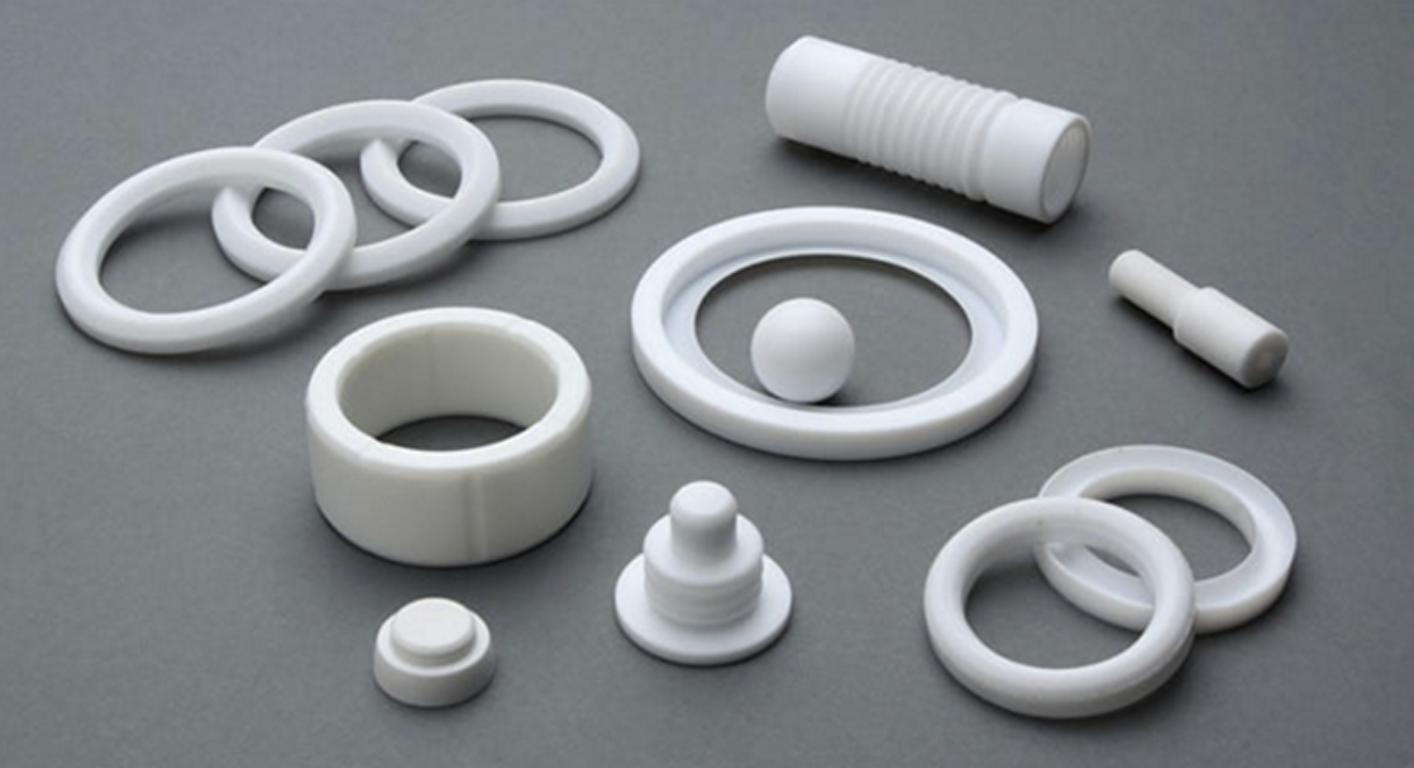

Le matériau peut être moulé sous forme de granulés, de filaments pour le processus d'impression 3D ou de barres pour l'usinage CNC. En fonction de l'application, le PEEK est classé en qualité industrielle ou médicale.

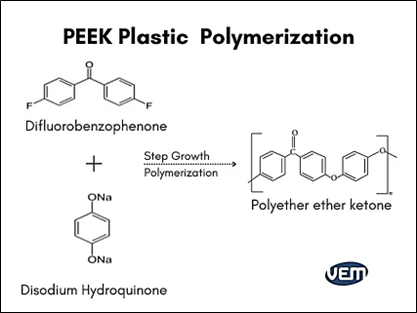

Le PEEK, abréviation de polyéther-éther-cétone, fait partie des matériaux PEEK haute performance et est un thermoplastique technique largement utilisé. Ce polymère semi-cristallin est largement utilisé dans les industries pour sa solidité supérieure, sa résistance à l'usure et sa qualité durable, même à des températures élevées.

PEEK de qualité médicale et PEEK de qualité industrielle PEEK de qualité industrielle : Principales différences

La question du PEEK de qualité industrielle ou médicale se pose lorsque l'on envisage l'usinage du peek et cette décision doit être fondée sur les exigences spécifiques de votre application.

Le PEEK, matériau industriel, est résistant à la flamme et à l'abrasion, avec une grande résistance aux chocs et un faible coefficient de frottement. Ses propriétés mécaniques restent inchangées, même à haute température. Ce grade est utilisé dans l'aérospatiale, l'automobile, la chimie, l'électronique, le pétrole, l'alimentation et les boissons, entre autres. Ce grade peut être utilisé pour des applications industrielles extrêmes.

Toutefois, ce dernier présente plus d'avantages, par exemple, il est biocompatible selon les normes ISO 10993, il est chimiquement résistant et compatible avec la stérilisation. Ce PEEK est également invisible aux rayons X, à l'IRM ou au scanner car il est radiotransparent. Par exemple, PEEK Optima et Zeniva PEEK. Le PEEK convient aux implants qui sont en contact avec le sang ou les tissus pendant une longue période et qui imitent la rigidité de l'os. L'autre composition est plus adaptée au développement d'implants tels que les articulations et les dispositifs rachidiens.

L'usinage du PEEK offre plusieurs avantages, qui peuvent être classés en deux catégories principales : la supériorité du matériau de base qu'est le PEEK et la supériorité du processus unique que constitue l'utilisation de machines à commande numérique pour couper le PEEK.

Avantages de l'usinage du PEEK

Les avantages du PEEK en matière d'usinage sont les suivants :

- Le matériau présente notamment une résistance chimique exceptionnelle

- En général, l'absorption d'humidité est presque négligeable.

- Il présente généralement une bonne résistance à l'abrasion par rapport à d'autres grades de thermoplastiques.

- La capacité de supporter une longue exposition à l'eau chaude ou à la vapeur.

- Résistance à la biodégradation

Quelles sont les limites de l'usinage CNC du PEEK ?

L'usinage du PEEK, bien que populaire en tant que substitut du métal, présente certaines limites : L'usinage du PEEK nécessite un traitement qui traite les contraintes internes et évite les fissures liées à la chaleur.

- Le recuit est obligatoirement nécessaire

- Les propriétés de dissipation de la chaleur ne sont pas bonnes.

- Le fait de forer profondément peut provoquer des fissures car il est susceptible de se fissurer.

- Traitement spécial pour les fissures sous contrainte et les fissures liées à la chaleur :

Les fissures et les contraintes internes induites par la chaleur dans le PEEK sont mieux atténuées par des mesures d'usinage de précision. La sélection des outils, l'optimisation des parcours d'outils et le refroidissement sont les principaux facteurs à prendre en compte pour relever ces défis.

- Exigences en matière de recuit :

Le processus de recuit qui suit l'usinage est généralement effectué pour éliminer les contraintes résiduelles dans les pièces en PEEK. Cette étape permet de garantir la stabilité dimensionnelle et de réduire les risques de distorsion des pièces usinées en PEEK.

- Dissipation limitée de la chaleur :

Le PEEK a une capacité de dissipation de la chaleur inadéquate pendant la coupe. L'utilisation de techniques de refroidissement avancées pour assurer le contrôle de la température est essentielle pour éviter la surchauffe, l'usure de l'outil et les défauts de surface.

- Risque de fissuration dans les forages profonds :

Le processus de perçage profond peut entraîner la formation de fissures dans les composants en PEEK. Pour réduire ce risque, la surveillance doit être précise, la géométrie de l'outil appropriée et l'élimination des copeaux efficace.

Ces obstacles sont pris en compte pour assurer la réussite de la fabrication et de la transformation du PEEK, sans compromettre la qualité et l'intégrité des produits finaux. La fabrication du PEEK, tout en étant une alternative fiable aux métaux tels que l'acier et l'aluminium, présente des limites notables : La fabrication du PEEK, bien qu'il s'agisse d'une alternative fiable aux métaux tels que l'acier et l'aluminium, présente des limites notables :

Conseils pour usiner efficacement le PEEK

Voici quelques conseils pour un usinage efficace du plastique PEEK : Voici quelques conseils pour usiner efficacement le PEEK :

Recuit du PEEK

Le recuit du PEEK est un processus clé de l'usinage de précision du PEEK. Généralement sous forme de barres de différents diamètres, le PEEK subit un processus de recuit avant l'usinage afin de réduire les fissures superficielles et les contraintes internes dues à la chaleur. Le recuit, en plus de réduire les contraintes, améliore également la cristallinité et permet un certain contrôle des changements dimensionnels. Pour des durées d'usinage plus longues, un recuit intermittent peut être nécessaire pour maintenir des tolérances serrées et la planéité, respectivement.

En outre, les matériaux PEEK de qualité industrielle et la plupart des matériaux de qualité médicale sont usinés de la même manière, à l'exception du PEEK renforcé par des fibres de carbone. Le choix d'outils de coupe en carbure de silicium pour l'usinage du PEEK naturel et la préférence pour des outils diamantés pour le PEEK renforcé par des fibres de carbone sont appropriés. La biocompatibilité du PEEK à des fins médicales doit être préservée pendant l'usinage. L'usinage à sec est préférable, mais le PEEK ne conduit pas bien la chaleur comme le métal, de sorte qu'un liquide de refroidissement peut être nécessaire dans certaines situations. Le refroidissement à l'air permet de maintenir la biocompatibilité, ce qui est important pour le PEEK de qualité médicale. Les déchets issus de l'usinage du PEEK à des fins médicales peuvent être réutilisés dans des produits industriels. D'autres facteurs doivent également être pris en compte pour un usinage efficace du PEEK.

- Outils de coupe : Le PEEK fait typiquement partie des types de plastique qui peuvent être fabriqués par des outils ou des machines en carbure de silicium. Pour les matériaux PEEK plus résistants ou présentant des tolérances plus étroites, des outils diamantés sont utilisés. Évitez d'utiliser des outils couramment utilisés pour les métaux, car cela peut entraîner une contamination.

- Refroidissement: En outre, le PEEK ne dissipe pas bien la chaleur, de sorte que des liquides doivent être utilisés comme liquide de refroidissement pendant l'usinage pour éviter les déformations ou les ruptures. Néanmoins, l'utilisation d'air sous pression pour le refroidissement est importante à des fins médicales, pour maintenir la biocompatibilité.

- Forage : Le forage de trous profonds nécessite beaucoup de précautions car le PEEK a une élongation plus faible et est sujet à des fissures par rapport à d'autres plastiques.

Techniques compatibles pour l'usinage du PEEK

Le matériau PEEK présente l'avantage de convenir non seulement à l'usinage CNC, mais aussi à la fabrication additive (impression 3D) et au moulage par injection. Le choix de la méthode dépend de la qualité du produit final, des contraintes de temps et des considérations budgétaires.

L'impression 3D du PEEK peut être réalisée avec des filaments FFF et des poudres SLS. L'accessibilité du PEEK pour l'usinage CNC et le moulage par injection est plus grande que celle de la fabrication additive à l'heure actuelle. L'impression 3D est de plus en plus utilisée, en particulier dans le secteur médical, car elle permet de créer des géométries complexes et partiellement creuses avec une relative facilité.

La résine de moulage par injection PEEK est une pratique courante dans les secteurs médical, aérospatial et autres. Bien que son point de fusion soit très élevé, il peut poser problème pour certaines machines de moulage par injection, ce qui peut l'obliger à être un matériau spécialisé dans certains cas. Le PEKK et l'Ultem sont d'autres plastiques haute température qui peuvent également être envisagés.

Applications industrielles des pièces usinées en PEEK

Il ne fait aucun doute que les pièces d'usinage en PEEK doivent être utilisées à bon escient pour tirer parti de leurs avantages opérationnels. Voici quelques composants et industries clés pour lesquels les pièces d'usinage CNC en PEEK sont particulièrement adaptées :

Pétrole et gaz :

Les vannes PEEK Machining sont une excellente option pour les outils de fond de puits dans les applications pétrolières et gazières. Elles sont optimisées pour les conditions extrêmes telles que les températures élevées et les produits chimiques corrosifs, ce qui les rend plus performantes en termes de résistance chimique et de tolérance à la chaleur. Les vannes fonctionnent bien en ce sens qu'elles permettent de réguler le débit des fluides et donc de sécuriser les opérations. En outre, leur robustesse leur permet de prolonger leur durée de vie, ce qui réduit les opérations de maintenance et de remplacement.

Médical :

Les pièces usinées CNC en PEEK sont utilisées dans les chirurgies orthopédiques et rachidiennes en tant que composants essentiels. Il est largement utilisé pour les implants, en particulier dans les opérations de fusion vertébrale pour le traitement de la discopathie dégénérative. Les cages en PEEK qui sont généralement remplies de greffons osseux sont exemptes de réactions indésirables car elles sont biocompatibles. En outre, la propriété radiotransparente du PEEK permet une imagerie postopératoire claire et un soutien mécanique similaire à celui de l'os naturel.

Aérospatiale :

Les composants des avions, en particulier dans les zones du moteur et de la cabine, sont fabriqués en PEEK Usinage ou Moulage par injection PEEK Le processus de fabrication. Il est utilisé pour la gaine et l'isolation des câbles qui sont légers et donc utilisés pour l'efficacité énergétique. La capacité du PEEK à résister à des températures élevées est un autre facteur qui le rend adapté à l'industrie aérospatiale, où la sécurité et la durabilité dans des conditions extrêmes sont essentielles. Les matériaux composites en PEEK peuvent remplacer le métal dans certaines pièces, ce qui permet de réduire le poids tout en conservant la même résistance.

Électronique

Le PEEK possède d'excellentes propriétés d'isolation électrique et constitue donc le meilleur choix pour de nombreuses applications dans le domaine de l'électronique. Le PEEK est un matériau dont bénéficient les connecteurs, les isolateurs et les isolateurs de câbles. Par exemple, les supports de plaquettes en PEEK sont indispensables dans la fabrication des semi-conducteurs pour leur capacité à résister aux produits chimiques extrêmes et aux températures élevées lors de la fabrication des puces.

Automobile

L'industrie automobile est constamment à la recherche de matériaux permettant de réduire le poids des véhicules et d'augmenter les économies de carburant. Les engrenages, les rondelles de butée et les bagues d'étanchéité sont quelques-uns des composants qui utilisent des pièces usinées en PEEK. Grâce à sa capacité à minimiser le frottement et l'usure et à sa stabilité thermique, le PEEK est le choix idéal pour les pièces des moteurs et des transmissions, qui sont soumises à de fortes contraintes.

FAQ

Q1. Le PEEK est-il facile à usiner ou non ?

Le PEEK présente un défi lors de l'usinage en raison de ses propriétés particulières. Le traitement professionnel par des experts qui maîtrisent le processus est un facteur clé pour obtenir des résultats optimaux.

Q2. Le PEEK peut-il être usiné par électroérosion ?

L'électroérosion est très efficace dans le PEEK et permet de créer des géométries complexes impossibles à réaliser avec d'autres méthodes.

Q3. Le PEEK est-il plus résistant que l'aluminium ?

Bien que le PEEK ait une résistance plus élevée que l'aluminium (45 000 psi), il est le meilleur des thermoplastiques en termes de rapport résistance/poids. Il remplace avantageusement les métaux tels que l'acier, le verre et l'aluminium dans différentes applications.

Pour conclure

Les caractéristiques remarquables du PEEK, notamment la résistance chimique, la biocompatibilité et les tolérances étroites, sont les raisons pour lesquelles le PEEK est largement utilisé dans diverses industries. Les connaissances acquises dans cet article vous aideront à obtenir des produits bien usinés en PEEK. COUP D'OEIL.