Qu'est-ce qu'un moulage par injection de polycarbonate (PC) ?

Moulage par injection de polycarbonate Il s'agit d'une pièce moulée par injection en matériau PC (polycarbonate). Il s'agit d'un procédé de fabrication permettant de produire des produits en insérant du PC (polycarbonate) fondu dans un moule. En général, la température de fusion du matériau PC est comprise entre 270 et 320 degrés Celsius. Il peut se décomposer à haute température et provoquer des défauts tels que des bulles, des points noirs, etc. En règle générale, la pression d'injection est contrôlée entre 80 et 120 MPa.

Polycarbonate (PC) est un thermoplastique amorphe. Ces polymères permettent la transmission de la lumière, comme le verre. Une caractéristique importante est qu'ils peuvent être chauffés jusqu'à leur point de fusion, refroidis et chauffés à nouveau sans se dégrader. Comme le PC peut se liquéfier, vous pouvez entreprendre moulage par injection. Ils résistent à la chaleur et peuvent être utilisés avec des matériaux ignifuges. Les pièces moulées sont en polycarbonate, que nous appelons moulage par injection de polycarbonate.

Qu'est-ce que le polycarbonate ou le matériau PC

Polycarbonate est généralement appelé PC. En raison de ses excellentes propriétés mécaniques, il est communément appelé plastique pare-balles. Le moulage par injection de PC présente une résistance mécanique élevée, une large plage de températures, de bonnes propriétés d'isolation électrique (les performances anti-arc restent inchangées), une bonne stabilité dimensionnelle et une bonne transparence, etc.

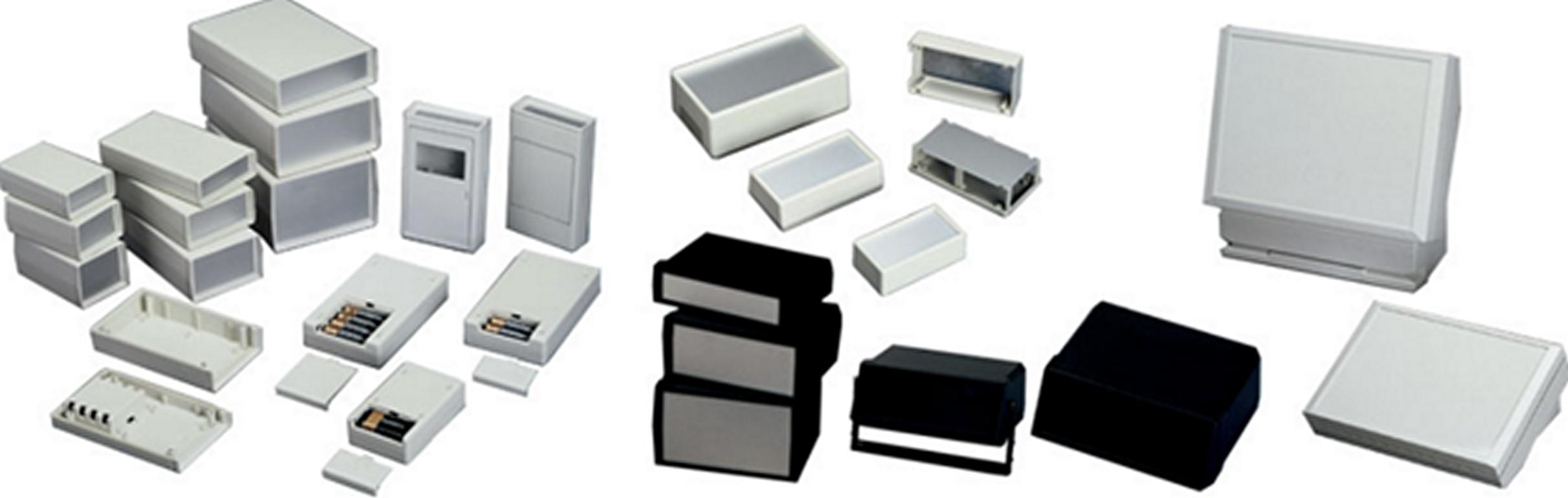

Il est largement utilisé dans les produits électriques, les boîtiers de compteurs électriques et les éléments structurels des produits électroniques. Il existe de nombreux produits modifiés en PC, généralement additionnés de fibres de verre, de charges minérales, de retardateurs de flamme chimiques et d'autres plastiques. Le PC a une faible fluidité et nécessite des températures élevées pour fonctionner sur le Moulage par injection de PC.

Utilisations du polycarbonate (PC)

Applications des pièces moulées par injection en polycarbonate

Il existe de nombreuses industries qui utilisent des pièces moulées par injection de PC. Vous trouverez ci-dessous certaines des industries les plus courantes qui utilisent des pièces moulées par injection de PC :

- La production de divers composants automobiles, notamment des panneaux de tableau de bord, des garnitures intérieures et des lentilles de phares, est l'une des principales utilisations du moulage par injection de PC. Les PC sont parfaits pour ces applications en raison de leur excellente tolérance aux chocs.

- La fabrication d'une gamme de composants électroniques, tels que des boîtiers pour ordinateurs portables, smartphones et autres appareils électroniques, est une autre utilisation importante du moulage par injection de PC. Étant donné que les PC peuvent protéger les composants électroniques délicats des dommages causés par la chaleur et le feu, leurs qualités de résistance à la chaleur et de retardateur de flamme les rendent parfaits pour ces applications.

- De nombreux équipements et dispositifs médicaux sont fabriqués à l'aide du moulage par injection de PC. Les seringues, les connecteurs intraveineux et les équipements chirurgicaux font partie des nombreux articles fabriqués à partir de polycarbonate. Le PC est parfait pour ces applications en raison de sa stérilisabilité et de sa biocompatibilité, qui lui permettent d'être utilisé dans des environnements médicaux sans courir de risque d'infection.

- Les jouets, les articles de sport et les appareils électroménagers ne sont que quelques-uns des articles fabriqués dans le secteur des biens de consommation à l'aide du moulage par injection de PC. Étant donné qu'il est si facile à mouler dans des formes et des designs complexes, le polycarbonate est un choix de matériau populaire pour ce type d'applications en raison de sa polyvalence et de son attrait esthétique.

Avantages du moulage par injection de polycarbonate

Polyvalent. Vous pouvez être créatif avec les structures. Vous pouvez facilement façonner des igloos à partir de celui-ci. Allez-y, avec ces formes fantaisistes dans votre esprit.

Protège contre les rayons UV nocifs. Ils empêchent les rayons nocifs de pénétrer dans les serres fabriquées à partir de ces matériaux.

Coûts modiques. Ces matériaux sont faciles à transporter et à manipuler. Vous n'avez pas à supporter des coûts de manutention et de main-d'œuvre élevés.

Inconvénients du moulage par injection de polycarbonate.

Résistance chimique. Il est sensible aux produits chimiques. Il se détériore lorsqu'il est exposé à des solvants organiques. Il est très sensible aux nettoyants abrasifs, aux produits de nettoyage et aux solutions.

Durabilité. Il est sujet à l'absorption des odeurs et aux fissures sous contrainte.

Le procédé de moulage par injection de polycarbonate

-

Traitement des matériaux

Le moulage par injection de polycarbonate a une absorption d'eau élevée. Par conséquent, avant le moulage par injection, il doit être préchauffé et séché. Le polycarbonate pur est séché à 120 °C, et le PC modifié doit généralement être séché pendant plus de 4 heures à une température de 110 °C. Le temps de séchage ne doit pas dépasser 10 heures. En général, vous pouvez utiliser la méthode d'extrusion à l'air pour déterminer s'il est suffisamment sec. L'utilisation de matériaux recyclés peut atteindre 20%. Dans certains cas, l'utilisation de matériaux recyclés peut être de 100% ; la quantité réelle dépend des exigences de qualité des produits. Les matériaux recyclés ne peuvent pas mélanger différents mélanges maîtres simultanément, car cela endommagerait gravement la nature du produit fini.

Moulage par injection de PC

-

Sélection d'une presse à injecter

Aujourd'hui, pour des raisons de coût et autres, les PC utilisent souvent des matériaux modifiés, en particulier les produits électriques, qui devraient augmenter les performances ignifuges. Lors du moulage du PC ignifuge et d'autres produits en alliage plastique, il faut s'assurer que le système de plastification de la machine de moulage par injection se mélange bien et résiste à la corrosion. Cela est impossible pour la vis de plastification conventionnelle. Par conséquent, lors du choix, vous devez indiquer à l'avance qu'il existe généralement des vis PC spéciales parmi lesquelles les clients peuvent choisir.

-

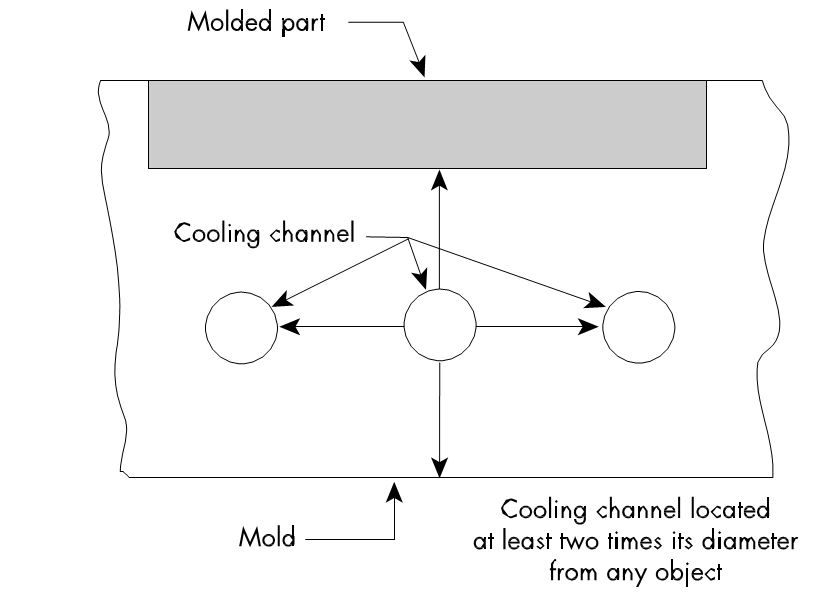

Conception de moule et de porte pour le moulage par injection de polycarbonate

La température du moule commun est de 80 à 100 °C, et la température du moule ajoutant de la fibre de verre est de 100 à 130 °C. Les petits produits peuvent utiliser la porte ponctuelle ; la profondeur de la porte doit être de 70% de la partie la plus épaisse ; et les autres portes sont circulaires et rectangulaires. Si la porte est plus grande, c'est mieux, ce qui peut réduire les défauts causés par un cisaillement excessif. La profondeur de l'évent doit être inférieure à 0,03-0,06 mm ; le canal doit être court et rond. Le gradient d'éjection est généralement d'environ 30'-1.

-

Température de fusion du matériau polycarbonate

Vous pouvez utiliser la méthode d'injection de gaz pour déterminer la température de traitement. En général, la température de traitement du moulage par injection de polycarbonate est de 270 à 320 °C. La température du PC avec certaines modifications ou un faible poids moléculaire est de 230 à 270 °C.

-

Vitesse d'injection

Lors du moulage, des vitesses d'injection relativement rapides sont généralement adoptées, comme pour les pièces d'interrupteurs électriques. En général, le moulage par injection est lent ou rapide.

-

Emballage

L'emballage est de 10 barres environ ; il peut être réduit de manière appropriée sans les conduites de gaz et le mélange des couleurs.

-

Temps de séjour

Si les matériaux restent exposés à des températures élevées pendant une longue période, ils se dégraderont, émettront du CO2 et jauniront. Vous devez utiliser du PS pour nettoyer le cylindre, et non du LDPE, du POM, de l'ABS ou du PA.

-

Remarques spéciales

Certains matériaux de moulage par injection PC modifiés, recyclés plusieurs fois (le poids moléculaire a diminué) ou un mélange inégal d'ingrédients, produiraient facilement la bulle de liquide brun foncé.

Produisez des pièces moulées par injection en polycarbonate de haute qualité qui nécessitent un cylindre d'injection spécial car le polycarbonate a une densité élevée. Les cylindres d'injection nominaux rendent difficile le moulage des matériaux en polycarbonate. Si vous recherchez des pièces moulées par injection en polycarbonate de haute qualité, vous devez rechercher une entreprise de moulage en polycarbonate professionnelle pour vous aider. Vous pouvez nous contacter pour fabriquer vos pièces moulées en PC.

Le point clé pour sélectionner une machine de moulage par injection pour les pièces moulées par injection de plastique PC

Force de serrage :

La surface projetée finie par centimètre carré est multipliée par 0,47 à 0,78 tonne (ou par pouce carré par 3 à 5 tonnes).

Taille de la machine : Le poids fini est d'environ 40 à 601 TP5T de la capacité de la machine de moulage par injection. Si la machine utilise du polystyrène comme capacité (oz), il faut diminuer de 101 TP5T. Au début, ce qui est utilisé comme capacité de GUANG DA, 1 once correspond à 28,3 grammes.

Vis : La longueur de la vis doit être d'au moins 15 diamètres ; un rapport L/DD de 20:1 est le meilleur. Le taux de compression est de préférence compris entre 1,5:1 et 30:1. La soupape d'arrêt devant la vis doit être placée dans une bague coulissante. L'espace d'écoulement de la résine doit être d'au moins 3,2 mm.

Buse : L'ouverture de la pointe doit être d'au moins 4,5 mm (diamètre) ; si le poids du produit fini est supérieur à 5,5 kg, le diamètre de la buse doit être de 9,5 mm ou plus. De plus, l'ouverture de la pointe doit être inférieure de 0,5 à 1 mm au diamètre de la porte et le segment de route doit être plus court, ce qui est mieux ; il est d'environ 5 mm.

Le point clé sur les conditions de moulage pour le moulage par injection de PC :

Température de fusion et température du moule :

Le réglage optimal de la température de moulage dépend de nombreux facteurs, tels que la taille des presses, la configuration de la vis, le moule et l'article moulé dans la conception, la durée du cycle de moulage, etc. En général, pour faire fondre progressivement le plastique, vous devez régler une température plus basse dans la partie arrière du tube d'alimentation ou de la zone d'alimentation. Et réglez une température plus élevée devant le tube d'alimentation. Cependant, si la vis est conçue de manière défectueuse ou si la valeur L/DD est trop petite, vous pouvez également régler la température inverse.

En ce qui concerne la température du moule, une température élevée du moule peut donner un meilleur aspect de surface et la contrainte résiduelle sera plus faible. Pour les produits moulés par injection de plastique PC plus fins ou plus longs, il est facile de les remplir. Cependant, des températures de moule basses peuvent raccourcir le cycle de moulage.

La vitesse de rotation de la vis est suggérée entre 40 et 70 tr/min, mais elle dépend de la conception de la machine et de la vis.

Pression d'injection : Pour remplir le moule le plus rapidement possible, la pression d'injection doit être plus élevée, ce qui est mieux. En général, elle est d'environ 850 à 1 400 kg/cm2, jusqu'à 2 400 kg/cm2.

Conditionnement : En général, plus le poids est faible, mieux c'est. Pour une alimentation uniforme, il est conseillé d'utiliser 3 à 14 kg/cm2.

Vitesse de moulage par injection : la vitesse de cuisson est étroitement liée à la conception de la porte ; lors de l'utilisation d'une porte directe ou d'une porte de bord, afin d'éviter le phénomène de soleil du jour et le phénomène de vagues et de marques de courant, vous devez utiliser une vitesse de cuisson lente. De plus, si l'épaisseur des produits finis est supérieure à 5 mm, vous pouvez utiliser une injection lente pour éviter les bulles d'air ou les creux.

En général, le principe de cuisson est plus rapide pour les pièces fines et plus lente pour les pièces épaisses. De l'injection à la pression de maintien, la pression de maintien est aussi faible que possible pour éviter que les produits moulés semblent présenter des contraintes résiduelles. Cependant, vous pouvez utiliser la méthode de recuit pour éliminer ou atténuer les contraintes résiduelles. La condition est de 120 à 130 degrés Celsius pendant environ une demi-heure à une heure.

Moulage par injection de plastique PC

Nettoyage du cylindre d'alimentation

1. Sous la température de moulage du polycarbonate, ajoutez des matériaux de nettoyage (polystyrène à usage général ou benzène transparent) et injectez en continu pendant 20 à 30 fois.

2. Remettez la machine en place et continuez le nettoyage par injection d'air jusqu'à ce que les matériaux de nettoyage injectés commencent à gonfler et à cloquer.

3. Réinitialisez la température du cylindre d'alimentation à 200 à 230 degrés Celsius.

4. Continuez à nettoyer le matériau par injection d'air jusqu'à ce que la température de fusion du matériau de nettoyage atteigne 260 °C et que le cylindre d'alimentation soit très propre et transparent en surface.

Si vous cherchez moulage par injection de polycarbonate ou tout autre moule d'injection plastique Pour votre projet, n'hésitez pas à nous contacter. Nous proposons des moulages par injection sur mesure en PC, PMMA, ABS, PA66 et bien d'autres. Envoyez-nous un e-mail pour obtenir dès maintenant un prix pour votre projet de moulage sur mesure.

Sincere Tech fait partie du top 10 entreprises de moulage par injection de plastique en ChineNous proposons une large gamme de moulages par injection PC personnalisés, de moules de moulage sous pression, de pièces métalliques, d'usinage CNC et de composants de moules. Grâce à des investissements continus dans la recherche et le développement, nous proposons des solutions de pointe qui répondent aux besoins évolutifs de nos clients. En tant que l'un des meilleurs moule d'injection Fournisseurs en Chine, nous sommes fiers de notre engagement envers l'excellence.

La qualité est notre plus grande importance. Pour garantir la qualité de nos produits, moules en plastique, nous utiliserons une machine de mesure CMM pour mesurer tous les composants du moule, les électrodes et les pièces de moulage finales. Pour nous assurer que toutes les dimensions sont dans les limites de tolérance, nous testerons la fonction des pièces et des matériaux pour nous assurer que la pièce finale répondra à vos exigences.

Si vous recherchez un fabricant de moules en Chine pour le moulage par injection de PC ou tout autre moule personnalisé, Sincere Tech est l'une de vos meilleures options. Vous pouvez vous attendre au plus haut niveau de professionnalisme, d'expertise et d'innovation. Avec notre équipe expérimentée, nous nous engageons à vous aider à donner vie à vos idées, en vous proposant des produits de qualité supérieure qui excellent en termes de performances, de durabilité et de rentabilité.

Nos capacités élargies incluent, sans toutefois s'y limiter, les services suivants :

- Prototypage rapide : Nous proposons des services de prototypage rapide (prototypes d'impression 3D ou d'usinage CNC) pour transformer rapidement votre conception brute en prototypes utilisables, tests, suggestions de refonte, etc.

- Usinage CNC de précision : nos machines CNC avancées nous permettent de créer des composants de moules de haute qualité avec des tolérances serrées, qui garantiront actuellement la tolérance et la précision des produits moulés par injection.

- Surmoulage:Nous réalisons le surmoulage de certains outils à manche ; une partie du processus de surmoulage est également utilisée dans les moules de moulage sous pression. Contactez-nous pour obtenir un devis sur votre projet de surmoulage.

- Moulage par insertion:Le moulage par insertion est similaire au surmoulage mais sera un peu différent ; le moulage par insertion utilise normalement des pièces métalliques comme substrat et le surmoulage utilise des pièces en plastique comme substrat.

- Moulage en deux étapes:Le moulage par injection à deux injections permet de produire des composants complexes et multi-matériaux en une seule opération, réduisant ainsi les besoins d'assemblage et améliorant les possibilités de conception. Le moulage par injection à deux injections est plus complexe que le moulage par insertion ou le surmoulage, et le moulage par injection à deux injections nécessite une machine de moulage par injection à deux injections.

- Services à valeur ajoutée : En plus du moulage par injection, du moulage sous pression et de l'usinage, nous proposons une gamme de services à valeur ajoutée, notamment la sérigraphie, la peinture, l'assemblage, les tests, les certificats, l'emballage et le soutien logistique des produits, rationalisant ainsi votre chaîne d'approvisionnement et réduisant les coûts.

Partenaire avec Sincere Tech China Mold Maker pour votre Moulage par injection de PC, moulage sous pression et besoins d'usinage. Nous vous offrirons la meilleure qualité et un délai de livraison rapide. Contactez-nous pour un devis en 24 heures.