Lorsqu'il s'agit de choisir un type de matériau pour un usage donné, il est important de faire la distinction entre les élastomères thermoplastiques (TPE) et le polyuréthane thermoplastique (TPU). Ces deux types de polymères sont polyvalents et présentent des caractéristiques particulières. Elles leur permettent d'être utilisés dans de nombreux domaines. Les TPE sont réputés pour leur flexibilité, leur facilité de traitement et leur faible coût. Ils conviennent donc aux applications qui ne nécessitent que des performances modérées. Contrairement aux TPU, les TPU offrent une meilleure ténacité, une meilleure résistance à l'usure et de meilleures propriétés chimiques pour répondre à des applications difficiles et à des exigences de performance plus élevées. Dans cet article, nous allons donc comparer les TPE et les TPU, leurs différences, leurs similitudes et leurs propriétés.

Qu'est-ce que le TPE ?

Les TPE sont l'abréviation de Élastomères thermoplastiques. Il s'agit d'un type de polymère qui présente les caractéristiques du caoutchouc avec un matériau thermoplastique recyclable. Il est aussi souple que le caoutchouc, mais aussi maniable que les thermoplastiques. Les TPE sont principalement utilisés dans les domaines où la flexibilité, la résistance et la facilité de formulation sont considérées comme vitales. Aller à Le TPE est-il sûr ? pour en savoir plus sur les TPE.

Qu'est-ce que le TPU ?

Le polyuréthane thermoplastique (TPU) est décrit comme un élastomère thermoplastique doté d'une résilience, d'une solidité et d'une résistance à l'abrasion, aux produits chimiques et à l'huile très élevées. Le TPU se distingue par ses caractéristiques à la fois plastiques et élastomères et présente des performances exceptionnelles dans de nombreuses applications sévères. Il s'agit d'un est sans danger pour le TPU pour en savoir plus sur la TPU.

Processus complet de fabrication du TPE et du TPU ?

Examinons le processus complet de fabrication du TPE et du TPU.

1. Processus de fabrication du TPE

Le processus de fabrication des élastomères thermoplastiques se déroule étape par étape.

1. Mélange

Dans le cas des TPE tels que les copolymères blocs styréniques (SBC), la méthode de fabrication consiste à mélanger le polystyrène avec des polymères élastomères, par exemple le polybutadiène. La composition est chauffée pour la faire fondre, puis le processus de solidification est effectué pour obtenir le produit final.

2. Polymérisation

Lors de la formation des TPE, le propylène doit réagir avec d'autres monomères de manière contrôlée. Il peut ainsi produire un élastomère thermoplastique. Ce processus peut être réalisé à l'aide de certaines techniques, notamment la polymérisation en masse ou en solution.

3. Vulcanisation

En ce qui concerne la production de vulcanisats thermoplastiques (TPV), la méthode utilisée lors de la formation est appelée vulcanisation dynamique. Au cours de la transformation à l'état fondu de ce polymère thermoplastique, un agent de réticulation, c'est-à-dire du soufre, est ajouté dans ce processus. Le produit final est un mélange dont la partie élastomère est au moins partiellement réticulée. Cela permet d'améliorer l'élasticité et les caractéristiques mécaniques du matériau.

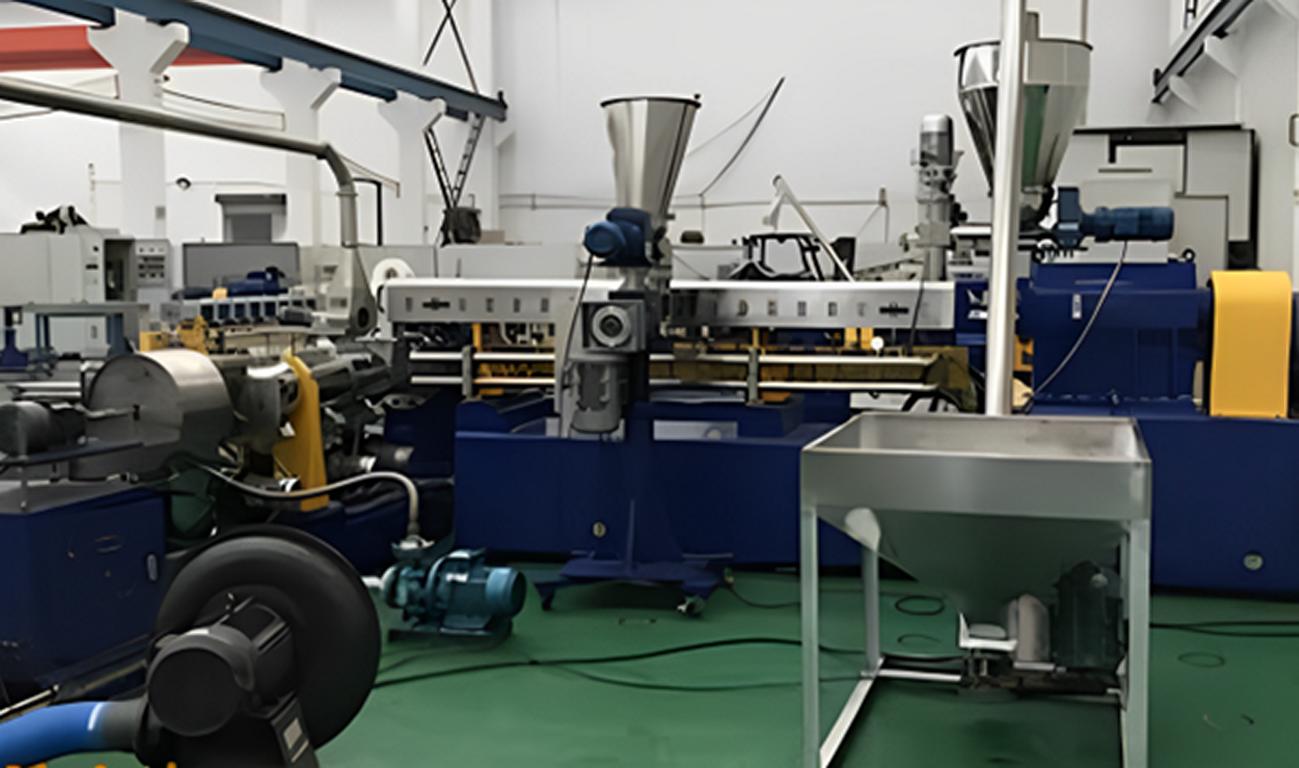

4. Extrusion et moulage

Après le mélange ou la polymérisation, les TPE doivent être transformés par extrusion ou moulage par injection. L'extrusion implique l'utilisation d'une filière pour extruder des formes continues du TPE fondu. Le moulage par injection, quant à lui, consiste à injecter le matériau fondu dans des moules pour obtenir les formes et les produits souhaités.

2. Processus de fabrication du TPU

Voici le processus de fabrication du polyuréthane thermoplastique (TPU), étape par étape.

1. Polymérisation

Nous fabriquons le TPU en utilisant des diisocyanates (par exemple le diisocyanate de méthylène diphényle ou le diisocyanate de toluène) et des diols (par exemple des diols de polyéther ou de polyester). Cette réaction est donc effectuée de manière contrôlée pour produire le polymère de polyuréthane.

2. Composition

Après polymérisation, le polymère TPU est mélangé à des charges telles que des plastifiants, des stabilisants et des colorants, afin de lui permettre de développer les caractéristiques requises. Dans ce processus, le mélange à l'état fondu est effectué à l'aide d'une extrudeuse. D'autres méthodes peuvent également être utilisées à ce stade.

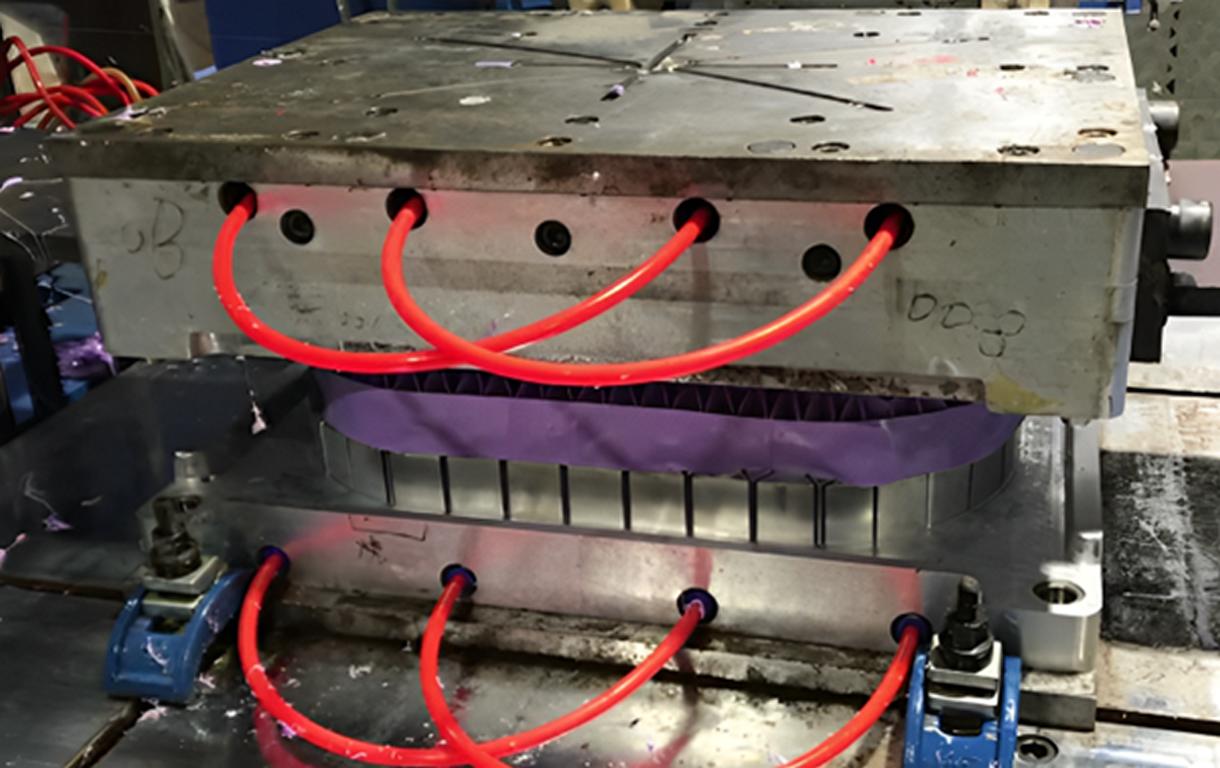

3. Extrusion et moulage par injection

Le TPU, comme tout autre élastomère thermoplastique, est traité par extrusion ou par moulage par injection. Toutefois, des méthodes plus avancées sont utilisées dans la transformation du TPU par rapport aux TPE. L'extrusion est le processus par lequel le TPU est forcé à travers une filière et façonné en longs profils. Le moulage par injection consiste à injecter le TPU dans un moule pour fabriquer certaines pièces.

4. Calandrage et moulage

Pour certaines applications, le TPU peut également être traité par le processus de calandrage, dans lequel le TPU est transformé en feuilles très fines par laminage ou coulage. Dans ce cas, le TPU est coulé directement en films ou en feuilles.

Propriétés du TPU

- Flexibilité: Le TPU offre une grande flexibilité et élasticité aux analyses.

- Durabilité: Référencé pour des caractéristiques de qualité telles que la résistance à l'abrasion, à l'usure et à la déchirure.

- Résistance chimique : Résiste moyennement bien à l'huile, à la graisse et aux produits chimiques.

- Plage de température : Comme elles peuvent fonctionner à des vitesses élevées, ces DEL UV peuvent être utilisées dans une large gamme de températures allant de -40°C à +80°C.

- Transparence: Il est possible de rendre le TPU transparent, ce qui peut être avantageux pour certaines utilisations.

Propriétés du TPE

- Élasticité: Il présente une élasticité semblable à celle du caoutchouc.

- Possibilité de traitement : Ils sont faciles à traiter et à mouler et présentent de bonnes caractéristiques d'écoulement.

- Flexibilité: Il présente généralement une ouvrabilité moyenne, mais peut être spécialement composé pour lui conférer une dureté faible ou élevée.

- Recyclabilité : Il peut être recyclé, ce qui en fait un matelas respectueux de l'environnement.

- Rapport coût-efficacité : Généralement moins cher que certains autres élastomères.

Caractéristiques des matériaux TPE et TPU

- TPE Matériaux : Les TPE sont basés sur plusieurs polymères, à savoir les copolymères blocs de styrène, les polyoléfines et les vulcanisats thermoplastiques. Ils sont régulièrement mélangés à des additifs tels que des plastifiants, des stabilisants, des charges et des colorants pour obtenir les caractéristiques souhaitées. Les deux autres sont l'adjuvant de fabrication et les additifs spécialisés qui peuvent également être utilisés pour améliorer les performances et la maniabilité.

- TPU Matériaux : Les TPU sont produits à partir de diols de polyester ou de polyéther associés à des diisocyanates. Ils contiennent des plastifiants, des stabilisants, des charges et des couleurs. Les autres contiennent des agents de réticulation pour de meilleures performances. Les additifs fonctionnels, également appelés ressources de traitement et additifs de spécialité, sont destinés à modifier les caractéristiques physiques et les performances.

Quelle est la différence entre TPE et TPU ?

Examinons en détail les principales différences entre le TPE et le TPU.

1. Composition chimique

- TPE : Il s'agit d'une classification générique qui englobe une série de polymères relevant de cette catégorie, notamment les SBC, les TPO et les TPV. Il s'agit d'un polymère qui présente à la fois des caractéristiques d'élasticité et de thermoplasticité. Il peut donc s'agir de mélanges ou de copolymères.

- TPU : Plus précisément, ils sont produits par les polyuréthanes, qui sont formés par l'action de diisocyanates et de diols. Les TPU sont des exemples d'élastomères thermoplastiques, mais ils sont chimiquement différents des autres élastomères thermoplastiques. En outre, ils sont fabriqués à partir de polyuréthane.

2. Caractéristiques des matériaux

- TPE : Il confère souplesse et flexibilité au produit. Les TPE peuvent avoir une élasticité modérée ou élevée en fonction des exigences de l'application à laquelle ils sont destinés. Ces caractéristiques les rendent généralement plus faciles à traiter et à façonner en raison des températures de traitement et des viscosités plus faibles.

- TPU : Ce matériau présente une excellente résistance à l'abrasion, une résistance mécanique élevée et une résistance aux produits chimiques et à l'huile. Les TPU ne perdent pas leurs performances lorsqu'ils sont exposés à des températures basses ou élevées.

3. Transformation et fabrication

- TPE : Ils se décomposent plus rapidement ou ont une viscosité à l'état fondu plus faible. Il est plus facile à traiter et donc moins cher à fabriquer. Les produits fabriqués à partir de TPE sont principalement moulés par injection, extrusion et moulage par soufflage.

- TPU : Le TPU doit être transformé à des températures plus élevées et la viscosité de la matière fondue doit être plus importante, ce qui rend la transformation plus difficile. Néanmoins, le TPU peut être traité de la même manière avec les tactiques habituelles telles que le moulage par injection et l'extrusion.

4. Propriétés de performance

- TPE : La résistance à l'abrasion et la résistance mécanique sont médiocres par rapport au TPU. Il peut également ne pas résister aux produits chimiques agressifs ou aux températures élevées/basses mieux que les autres types.

- TPU : Il présente une résistance à la traction très élevée, des caractéristiques abrasives supérieures et des résultats satisfaisants à basse et haute température. Il offre une meilleure résistance chimique car il peut supporter des environnements chimiques difficiles.

5. Coût et recyclabilité

- TPE : Généralement moins cher que le TPU, il est également plus facile à recycler. Par rapport aux métaux, ses coûts de traitement et de matériaux sont généralement inférieurs. Il convient donc à la plupart des utilisations.

- TPU : Son coût est inférieur à celui du TPE car il offre de meilleures caractéristiques de performance. Le TPU peut être plus difficile à recycler. Son impact sur l'environnement peut donc être influencé.

6. Applications

- TPE : On le trouve dans les produits de consommation, les applications automobiles, les applications d'étanchéité, les joints et les dispositifs médicaux. Il est choisi pour des applications où la flexibilité et les coûts sont des exigences clés plutôt que la recherche d'un haut degré de durabilité.

- TPU : Il est courant dans les applications exigeant des performances élevées, par exemple la fabrication de pièces automobiles, de pièces industrielles, de semelles de chaussures de sport et d'appareils médicaux, entre autres. Il convient le mieux aux produits qui nécessitent ou veulent une abrasion de haut niveau, des produits chimiques évidents et des degrés d'expression élevés.

| Caractéristiques | TPE (élastomères thermoplastiques) | TPU (Polyuréthane thermoplastique) |

| Composition chimique | Il est généralement constitué de divers polymères (par exemple, SBC, TPO, TPV). | Il s'agit d'une composition de polyuréthanes (diisocyanates + diols). |

| Caractéristiques des matériaux | Relativement flexibles, souples, et peuvent être rigides ou flexibles | Résistance élevée à l'abrasion, solidité et résistance aux produits chimiques |

| Traitement | Un peu plus facile, nécessite des températures plus basses et un moulage plus simple. | Il peut nécessiter des températures plus élevées et une transformation plus complexe. |

| Propriétés de performance | La résistance à l'abrasion et la résistance mécanique sont généralement moindres. En outre, sa résistance chimique est limitée | Résistance supérieure à l'abrasion, haute résistance et performances à des températures extrêmes |

| Coût et recyclabilité | Généralement moins coûteux, plus facile à recycler | ont un coût plus élevé et sont plus difficiles à recycler |

| Applications | Nombreuses applications dans les biens de consommation, les pièces automobiles, les joints d'étanchéité et les dispositifs médicaux | Nombreuses utilisations dans les pièces industrielles, les chaussures, les composants automobiles et les dispositifs médicaux. |

Quelles sont les similitudes entre le TPE et le TPU ?

Le TPE et le TPU appartiennent tous deux à la famille des thermoplastiques. Ils ont donc de nombreux points communs. Examinons ces caractéristiques communes en détail.

- Thermoplastique Nature : Les deux peuvent être réutilisés et recyclés plusieurs fois en chauffant le processus.

- Propriétés élastiques : Ils se déforment également, mais ces deux matériaux sont flexibles et retrouvent leur état initial lorsqu'ils sont libérés de la force de déformation.

- Méthodes de traitement : Les trois méthodes de transformation, à savoir le moulage par injection, l'extrusion et le moulage par soufflage, sont utilisées dans les deux cas.

- Personnalisable : Les deux peuvent être de dureté, de flexibilité et de résistance différentes en fonction des exigences techniques.

- Produits de consommation : Ils peuvent tous deux être appliqués aux composants automobiles, aux dispositifs cliniques et aux appareils ménagers.

- Cas d'utilisation qui se chevauchent : Ils conviennent lorsqu'il y a un besoin de flexibilité et de robustesse pour le produit requis.

- Recyclabilité : Les deux sont recyclables dans la plupart des cas, bien que le processus de recyclage puisse être différent.

- Résistance à l'environnement : Ils constituent une certaine barrière contre l'humidité et les rayons ultraviolets, en fonction de leur formulation.

Moule d'injection TPE

Quelles sont les alternatives mutuelles au TPE et au TPU ?

| Matériau | Description | Avantages | Inconvénients |

| Caoutchouc de silicone | Il s'agit d'un élastomère très flexible et résistant à la température. | Excellente stabilité à la température et résistance aux produits chimiques. | Généralement plus coûteux et plus difficile à traiter. |

| Caoutchouc EPDM | Il s'agit principalement d'un caoutchouc synthétique présentant une bonne résistance aux intempéries et à l'ozone. | Très résistant, il convient parfaitement à une utilisation en extérieur. | Il est moins souple que le TPE et le TPU. |

| Néoprène | Il s'agit également d'un caoutchouc synthétique connu pour sa flexibilité et sa résistance aux intempéries. | Bonne résistance aux produits chimiques et bonne flexibilité. | Sa résistance à la traction et à l'abrasion est moindre. |

| Viton (FKM) | Il s'agit d'un élastomère fluoré à haute résistance chimique. | Ils présentent une résistance supérieure aux produits chimiques et aux températures. | ont un coût et une rigidité élevés. |

| Elastomères de polyoléfine (POE) | Matériau flexible et polyvalent similaire au TPE. | Bonne flexibilité et faible densité. | Sa résistance chimique est limitée par rapport à celle du TPU. |

Quels sont les avantages du TPE par rapport au TPU ?

- Rentable : Les coûts de production sont généralement plus élevés lors de la fabrication d'aliments solides, mais le coût est généralement moins élevé.

- Facilité de traitement : Réduction des températures auxquelles les articles peuvent être traités, et moulage plus facile du matériau.

- Souplesse et douceur : Un paramètre complet de la souplesse et de la flexibilité des agrafeuses chirurgicales est disponible.

- Recyclabilité : La recyclabilité ou la réutilisation de la forme et des matériaux est le quatrième critère et stipule qu'un objet doit être facile à recycler ou à retraiter.

- Formulations polyvalentes : Existe sous différentes formes pour répondre aux propriétés spécifiques de l'application concernée.

Quels sont les inconvénients du TPE par rapport au TPU ?

- Résistance à l'abrasion plus faible : Il laisse beaucoup à désirer dans les applications à forte usure.

- Résistance chimique : En général, ils sont plus sensibles aux attaques chimiques, à l'huile et aux solvants.

- Tolérance de température : Performances réduites lorsque les températures sont élevées ou basses.

- Résistance mécanique : En général, il présente une résistance à la traction et à la déchirure plus faible.

Quels sont les avantages du TPU par rapport au TPE ?

- Résistance supérieure à l'abrasion : La nature de l'usure extrême offre une très bonne performance dans les applications susceptibles de s'user rapidement.

- Résistance aux produits chimiques et à l'huile : N'est pas facilement décomposé par les solvants chimiques et autres produits chimiques.

- Haute performance aux extrêmes : Résistant aux températures élevées et basses de l'air ambiant et de la glace sèche.

- Solides propriétés mécaniques : Résistance tendancielle supérieure et qualités d'impact accrues.

- Personnalisable : Comésité de dureté et d'élasticité, options.

Quels sont les inconvénients du TPU par rapport au TPE ?

- Coût plus élevé : En tant que produit artisanal, il sera plus coûteux à produire que les produits de consommation traditionnels.

- Complexité de traitement : Elle nécessite des températures élevées et des appareils ou instruments spécifiques.

- Les défis du recyclage : En ce qui concerne le recyclage, il est plus difficile à réaliser que celui du TPE.

- Formulations limitées : Il existe moins de types que de TPE en raison du développement.

Quand choisir le TPE ?

- Rentabilité : Lorsque le budget est un problème, comme dans le cas des TPE, l'utilisation de ce formulaire peut s'avérer moins coûteuse.

- Traitement simple : Pour les applications nécessitant un moulage facile et une température de moulage relativement basse.

- Flexibilité: Lorsque l'application des produits en caoutchouc implique des éléments qui requièrent de la souplesse et de la flexibilité, tels que les poignées ou les joints d'étanchéité.

- Recyclabilité : Tandis que pour une production respectueuse de l'environnement par rapport à son impact et facile à recycler.

- Utilisation générale : Il s'agit des applications qui ne requièrent pas de performances élevées de la part des brosses.

Quand choisir le TPU ?

- Durabilité: Là où l'usure et le frottement sont importants et où une grande abrasivité est nécessaire.

- Résistance chimique: Lorsque l'on travaille avec des produits chimiques, des huiles ou des solvants Les personnes qui doivent porter des gants sont celles qui travaillent avec des produits chimiques, des huiles ou des solvants.

- Extrêmes de température : Il est également possible d'obtenir des applications à haute température et même à basse température.

- Résistance mécanique : Si des applications à haute résistance à la traction et aux chocs sont requises.

- Besoins particuliers en matière de performancePour répondre à ces besoins spécifiques dans divers environnements bâtis, on peut se référer à des propriétés personnalisées telles que

Moule d'injection TPU

Conclusion

En conclusion, malgré leurs similitudes, le TPE et le TPU sont des matériaux différents qui présentent des caractéristiques et des inconvénients notables en termes d'utilisation. Les TPE sont relativement moins chers et leur traitement est également plus facile que celui des autres élastomères. Cela rend leur utilisation polyvalente. En même temps, les TPU sont conçus pour les charges et les exigences les plus élevées en termes de résistance à l'usure, à la chaleur et aux produits chimiques. En ce qui concerne les différences de propriétés entre le TPE et le TPU, il est possible d'affirmer ce qui suit : La supériorité ou l'infériorité du TPE par rapport au TPU dépend des exigences particulières du matériau, des considérations de coût et des capacités technologiques de traitement ultérieur du produit.

Questions fréquemment posées

Q1. Quelle est la principale différence entre le TPE et le TPU ?

La distinction la plus importante est que le TPU est un type particulier de TPE. Cependant, il possède un potentiel plus élevé en ce qui concerne sa solidité, sa résistance aux produits chimiques ou aux solvants et ses segments de température adaptés.

Q2. Le TPU et le TPE sont-ils recyclables ?

Le recyclage du TPE et du TPU est possible, bien que les options disponibles pour le recyclage soient limitées par rapport à d'autres élastomères thermoplastiques.

Oui, le TPE est recyclable ; il en va de même pour les matériaux TPU.

Q3. Lequel des deux est le moins cher, le TPE ou le TPU ?

Le coût du TPE est légèrement inférieur à celui du TPU.

Q4. En quoi le TPU diffère-t-il du TPE en ce qui concerne leurs applications ?

Le TPU convient lorsqu'un renforcement est nécessaire, que l'application est exposée à des produits chimiques ou à des environnements difficiles, et que l'application doit également résister à une chaleur élevée.

Q5. Le TPE peut-il être utilisé dans des régions aux conditions climatiques exceptionnelles ?

Le TPE présente certains inconvénients. De ce fait, il peut ne pas être aussi efficace que le TPU en particulier dans des conditions difficiles.